1.本实用新型涉及尤其开采领域,具体涉及柱塞泵,还涉及压裂设备。

背景技术:

2.柱塞泵是油气田增产以及页岩油气和煤层气等非常规油气开采的重要设备之一,它可以持续大排量地向地层输送高压流体介质,进而达到压裂增产的效果。目前柱塞泵主要有两种驱动形式,一是通过传统柴油机驱动,二是通过大功率电机驱动。由于电驱柱塞泵具有单机功率高、整机布局占用空间小等优势,已得到了广泛的应用。

3.传统的电驱柱塞泵多为单电机柱塞泵。如公开号为cn114576129a的中国发明专利《压裂设备》所公开的方案,其驱动电机为大功率电机,体积较大,通过传动部件与柱塞泵机构的输入端相连接。该结构会造成压裂设备整体在水平方向上的尺寸较长,不利于现场布置,而且随着柱塞泵额定功率的提高,选用的电机规格越来越大,电机采购成本和难度都会增加。

4.另一方面,传统的单电机柱塞泵的动力都是由单侧输入,会造成曲轴整体受力不均匀,引起柱塞变形和振动,影响整泵的使用寿命。

技术实现要素:

5.本实用新型提出了一种多电机压裂柱塞泵及压裂设备,其目的是:(1)缩小柱塞泵在水平方向上的外形尺寸;(2)解决单侧输入动力时曲轴受力不均匀的问题。

6.本实用新型技术方案如下:

7.一种多电机压裂柱塞泵,包括动力源装置和动力端总成,所述动力端总成具有动力输入端,所述动力源装置为至少两台电机;

8.还包括传动机构,传动机构置于动力端总成的侧面;所述传动机构具有动力输入端和一个动力输出端,电机的输出轴与传动机构的动力输入端传动连接,传动机构的动力输出端与动力端总成的动力输入端相连接;

9.所述电机位于所连接的传动机构的靠近动力端总成的一侧;

10.所有电机都位于动力端总成的上方;或者,所有电机都位于动力端总成的下方;或者,一部分电机位于动力端总成的上方、其余电机位于动力端总成的下方。

11.作为所述多电机压裂柱塞泵的进一步改进:所述电机的输出轴与动力端总成上作为动力输入端的输入轴相互平行且不同轴。

12.作为所述多电机压裂柱塞泵的进一步改进:所述传动机构位于动力端总成的单侧或双侧。

13.作为所述多电机压裂柱塞泵的进一步改进:所述传动机构包括壳体,还包括安装在壳体中的作为传动机构的动力输入端的第一齿轮和作为传动机构的动力输出端的第二齿轮;各第一齿轮均与第二齿轮相啮合。

14.本实用新型还提供了一种压裂设备,它包括上述多电机压裂柱塞泵,还包括机架、

散热器和变频器;

15.所述多电机压裂柱塞泵、散热器和变频器均放置在机架上,所述变频器与电机电连接。

16.作为上述压裂设备的进一步改进:所述散热器位于变频器和多电机压裂柱塞泵之间。

17.相对于现有技术,本实用新型具有以下有益效果:(1)采用多台小型电机代替单台大功率电机,缩小了柱塞泵的整体尺寸,降低了采购成本和难度;(2)多台电机通过传动机构将动力同时传递至动力端总成,电机的布局更加灵活,可以满足不同场景的需求;(3)电机布置在动力端总成的上方和、或下方,且电机位于靠近动力端总成的一侧(即输出轴朝向动力端总成的外侧),显著缩小了设备在水平方向上的尺寸,而且当电机布置在动力端总成下方时,可以进一步降低设备的重心;(4)在驱动力由两端同步传递至动力端总成的方案中,曲轴的受力更加均匀,可减小振动。

附图说明

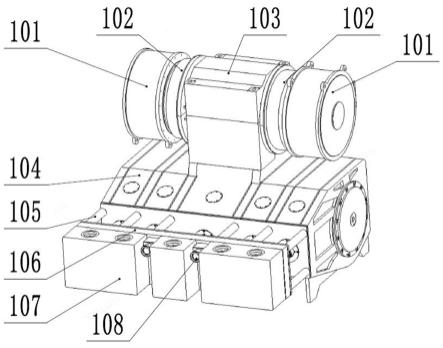

18.图1为实施例一的结构示意图;

19.图2为实施例一的爆炸图之一;

20.图3为实施例一的爆炸图之二;

21.图4为实施例二的结构示意图;

22.图5为实施例三的结构示意图;

23.图6为实施例四的结构示意图;

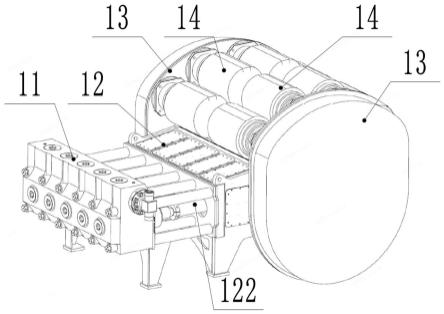

24.图7为实施例五的结构示意图。

25.图中:

26.20、散热器;30、变频器;40、机架;11、液力端总成;12、动力端总成;13、传动机构;14、电机;121、曲轴;122、柱塞杆;131、第一齿轮;132、第二齿轮;133、安装板;134、外壳。

具体实施方式

27.下面结合附图详细说明本实用新型的技术方案:

28.实施例一

29.如图1至3,一种多电机压裂柱塞泵,包括动力源装置、传动机构13和动力端总成12。

30.所述动力源装置为多台小功率电机14。

31.所述传动机构13具有多个动力输入端和一个动力输出端。具体的,所述传动机构13包括由安装板133和外壳134组成的壳体,所述安装板133固定在动力端总成12的机壳上。传动机构13还包括安装在壳体中的作为传动机构13的动力输入端的第一齿轮131和作为传动机构13的动力输出端的第二齿轮132,各第一齿轮131均与第二齿轮132相啮合。各电机14的输出轴与第一齿轮131一一对应连接。

32.作为可选的方案,所述传动机构13还可以是其它结构,例如第一齿轮131与第二齿轮132之间还设有介轮。

33.所述动力端总成12包括曲轴121、连杆机构和柱塞杆122。所述连杆机构和柱塞杆

122为多组,二者一一对应。曲轴121通过连杆机构驱动各柱塞杆122往复移动。

34.所述动力端总成12具有动力输入端。

35.本实施例中,曲轴121的两端即为动力端总成12的两个动力输入端,它们与电机14的输出轴相互平行且不同轴。传动机构13同样为两组,各传动机构13中的第二齿轮132分别安装在曲轴121的两端。本方案中,动力是从两端同步传递至曲轴121上,可以改善曲轴121的受力,减小振动,减少磨损。

36.作为可选的方案,动力端总成12只有一个动力输入端,即曲轴121的左端或右端。该方案虽然结构更加简单,成本较低,但存在曲轴121受力不均匀的问题,适用于总功率不高、对成本、重量敏感的场合。

37.进一步的,所述电机14位于所连接的传动机构13的单侧或两侧。

38.本实施例中,所有电机14都位于传动机构13靠近动力端总成12的一侧,且电机14都位于动力端总成12的上方。如果柱塞泵的高度有限制,也可以将全部电机14设置在动力端总成12的下方,充分利用支腿之间的空间,并降低设备的重心。

39.作为可选的方案,所述电机14还可以布置在传动机构13的两侧,电机14可以相对于传动机构13对称布置,也可以是非对称布置,该方案适用于总功率较大、电机14较多的情况。

40.作为可选的方案,电机14还可以位于动力端总成12的侧方,比如当第二齿轮132直径较大时,电机14可以位于动力端总成12的前侧或后侧,分布在动力端总成12的周围且环绕设置。

41.总体而言,电机14相对于动力端总成12的位置不受限制,可以根据实际情况灵活布置。

42.进一步的,所述多电机压裂柱塞泵还包括液力端总成11,所述液力端总成11中包括若干与柱塞杆122一一对应连接的柱塞缸,柱塞缸连接有进液管路和排液管路。柱塞杆122往复移动时,柱塞缸循环完成进液、排液。

43.进一步的,多电机压裂柱塞泵还与所有进液管路相连通的进液管汇以及与所有排液管路相连通的排液管汇。

44.工作时,所有的电机14以相同的速度旋转,通过传动机构13共同驱动曲轴121转动。小功率电机14的尺寸较小,可以围绕动力端总成12布置,使得整个设备的结构更加紧凑,尺寸、体积更小。

45.实施例二

46.如图4,本实施例与实施例一的不同之处主要在于:一部分电机14位于动力端总成12的上方,其余电机14位于动力端总成12的下方,且电机14都位于靠近动力端总成12的一侧。这种结构既可以包含较多的电机,提供较大的功率,而且可以降低设备的重心。

47.作为可选的方案,也可以只在一侧设置传动机构13和电机14。

48.实施例三

49.如图5,本实施例与实施例一的不同之处在于:所有电机14都位于传动机构13远离动力端总成12的一侧(可视为位于动力端总成12的侧方)。该方案适用于第二齿轮132直径较小的情况,此时如果电机14位于靠近动力端总成12的一侧,会与其发生干涉。将电机14改至外侧,可不再受到动力端总成12的限制。

50.实施例四

51.如图6,本实施例与实施例三的区别在于:只有一组传动机构13,位于曲轴121的一端。

52.实施例五

53.如图7,本实施例是一种基于实施例一中所述多电机压裂柱塞泵的压裂设备,它还包括机架40、散热器20和变频器30。

54.所述多电机压裂柱塞泵、散热器20和变频器30均放置在机架40上,所述变频器30与电机14电连接。一台变频器30可以对应一台电机14,也可以是对应多台电机14。

55.进一步的,所述散热器20位于变频器30和多电机14压裂柱塞泵之间,通过风扇将变频器30、电机14以及动力端总成12的热量快速散发出去。

56.显然,压裂设备还可以基于实施例二、三、四、五以及其它基于本发明构思的柱塞泵。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。