1.本实用新型涉及雾化技术领域,尤其是指一种雾化芯、雾化器及电子雾化装置。

背景技术:

2.电子雾化装置是将电子雾化液以电加热雾化的方式向呼吸系统传递烟碱的一种电子设备。电子雾化装置中的雾化芯吸取电子雾化液,结合加热模组将雾化液雾化,使得吸取的电子雾化液雾化形成气溶胶,被使用者吸食。而常规陶瓷雾化芯内部为单孔造孔,一般孔径大,不易堵孔,但导油效果差,且容易发生漏油;孔径小,导油效果好,但容易堵孔。

技术实现要素:

3.本实用新型的目的在于至少一定程度上解决现有技术中的不足,提供一种雾化芯、雾化器及电子雾化装置。

4.本实用新型实施例提供了一种雾化芯,包括陶瓷体,所述陶瓷体的孔隙率为30~65%,热导率为0.1~0.8w/m

·

k,并且,所述陶瓷体包括均匀分布设置的至少两类型开孔,所述至少两类型开孔的孔径为3μm~50μm,其中,所述至少两类型开孔中的一类型开孔的孔径小于另一类型开孔的孔径。

5.进一步地,所述至少两类型开孔包括第一类型开孔和第二类型开孔,所述第一类型开孔的孔径为3μm~20μm,所述第二类型开孔的孔径为5μm~50μm。

6.进一步地,所述至少两类型开孔还包括第三类型开孔,所述第三类型开孔的孔径介于所述第一类型开孔的孔径和所述第二类型开孔的孔径之间。

7.进一步地,所述第一类型开孔的孔径为3μm~15μm,所述第二类型开孔的孔径为7μm~50μm,所述第三类型开孔的孔径为4μm~20μm。

8.进一步地,所述陶瓷体包括相对设置的雾化面和吸液面,所述至少两类型开孔从所述雾化面贯穿至所述吸液面。

9.进一步地,所述至少两类型开孔包括柱形孔、梯形孔、锥形孔中的至少一种。

10.进一步地,包括发热体,所述发热体结合于所述雾化面。

11.进一步地,所述陶瓷体为内部中空管状结构,其中,所述雾化面形成于所述管状结构的内周面,所述吸液面形成于所述管状结构的外周面。

12.还提供了一种雾化器,包括如上述任意一项所述的雾化芯。

13.还提供了一种电子雾化装置,包括电池杆以及如上述所述的雾化器,所述雾化器与所述电池杆电连接。

14.本实用新型实施例的有益效果在于:本实用新型的雾化芯兼具大孔径与小孔径的孔,相较于单孔雾化芯,导油效果更好,且不易堵孔,提高了雾化效率,可以提供更好的口感,使用寿命佳。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

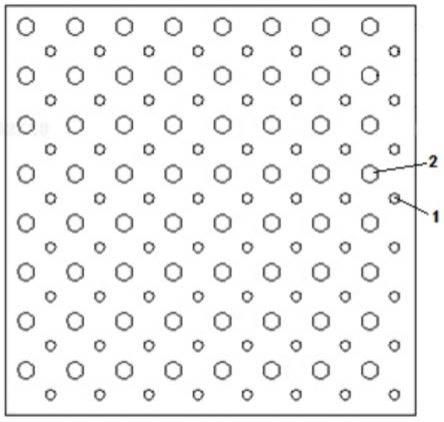

16.图1为本实用新型实施例提供的雾化芯的结构的开孔分布图;

17.图2为本实用新型实施例提供的对比实施例的雾化芯的进油量与孔径的关系曲线图;

18.图3为本实用新型实施例提供的实施例1的雾化芯的进油量与孔径的关系曲线图;

19.图4为本实用新型实施例提供的实施例2的雾化芯的进油量与孔径的关系曲线图;

20.图5为本实用新型实施例提供的实施例3的雾化芯的进油量与孔径的关系曲线图。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.本实用新型提供了一种电子雾化装置,包括电池杆以及安装在电池杆顶端的雾化器,雾化器与电池杆电连接。即本实施例中电池杆和雾化器是采用固定连接的方式构成一个整体,在其他实施例中,电池杆和雾化器也可采用可拆卸的插接方式进行组装,本实用新型对此不做特别限制。雾化器包括雾化芯,以加热雾化芯吸取的雾化液,使得吸取的雾化液雾化形成气溶胶,被使用者吸食。

24.请参阅图1,雾化芯包括陶瓷体,陶瓷体包括均匀分布设置的至少两类型开孔,其中,至少两类型开孔的孔径均大于等于3μm,陶瓷体的孔隙率大于等于30%,热导率大于等于0.1w/m

·

k。

25.具体地,陶瓷体的孔隙率为30~65%,优选地,孔隙率为55~60%;热导率为0.1~0.8w/m

·

k,优选地,热导率为0.15~0.4w/m

·

k。至少两类型开孔的孔径为3μm~50μm,其中,至少两类型开孔中的一类型开孔的孔径小于另一类型开孔的孔径。本实施例的雾化芯兼具大孔径与小孔径的孔,相较于单孔雾化芯,导油效果更好,且不易堵孔,提高了雾化效率,可以提供更好的口感,使用寿命佳。

26.需要说明的是,陶瓷体包括相对设置的雾化面和吸液面,至少两类型开孔从雾化面贯穿至吸液面。本实施例通过在沿着吸液面到雾化面的方向上设置至少两类型开孔,并调整至少两类型开孔在不同位置的孔径,以实现对整个雾化芯的锁油及导液性能的调整。

27.为了适应不同的锁油以及导油性能需求,作为示例的,至少两类型开孔包括柱形

孔、梯形孔、锥形孔中的至少一种。其中,当至少两类型开孔为柱形孔时,即此时孔径从吸液面到雾化面保持不变;当至少两类型开孔为梯形孔和锥形孔时,即此时至少两类型开孔从吸液面到雾化面的方向上的孔径不同,具体地,孔径可以沿着吸液面到雾化面的方向逐渐递增,也可以沿着吸液面到雾化面的方向逐渐递减。当然,至少两类型开孔也可以为其它类型的孔状,本实施例对至少两类型开孔的形状并不做特别限定,具体可以根据陶瓷体的锁油及导油性能需要进行设置。

28.在一些实施例中,雾化芯包括发热体,发热体结合于雾化面。在本实施例中,发热体可采用嵌设或印刷成型于雾化面上,从而使陶瓷体和发热体形成一个整体。当然在其它实施例中,发热体也可以通过其它方式结合于雾化面上,在此不对其结合方式做特别限定。雾化芯工作时,陶瓷体将所吸收的雾化液从吸液面经至少两类型开孔传导至雾化面上与发热体接触,当发热体通电发热时,对所接触的雾化液进行加热雾化,形成可供用户吸食的气溶胶,被使用者吸食。本实施例对发热体的形状并不做特别限定,例如可以为网格状、条纹状、s形、折线形、波浪形、锯齿形、螺旋形、圆形或矩形,只要能实现对陶瓷体的雾化液进行加热雾化即可。

29.在一些实施例中,陶瓷体为内部中空管状结构,其中,雾化面形成于管状结构的内周面,吸液面形成于管状结构的外周面,也即陶瓷体为柱状陶瓷体。此时,发热体设置于陶瓷体内部的中空结构处,且与雾化面结合形成一个整体,便于加热雾化雾化液。当然,在其它的一些实施例中,陶瓷体可以为方形陶瓷体。

30.具体地,雾化芯为复合孔径的陶瓷雾化芯,陶瓷体具有至少两种峰位的孔径,即至少两类型开孔包括第一类型开孔1和第二类型开孔2,第一类型开孔1的孔径小于第二类型开孔2的孔径,第一类型开孔1与第二类型开孔2均匀散布于陶瓷体内,需要说明的是,孔径指第一类型开孔1或第二类型开孔2的最大宽度尺寸。

31.作为示例的,为了便于理解,以方形陶瓷体为例,当陶瓷体包含两种峰位的孔径时,为保证可以更合理分配第一类型开孔1与第二类型开孔2的分布,以达到更好的导油效果,避免堵塞,第一类型开孔1与第二类型开孔2的排列方式优选为:多个第一类型开孔1沿着方形陶瓷体的宽度方向间隔设置,多个第二类型开孔2沿着方形陶瓷体的宽度方向间隔设置;第一类型开孔1与第二类型开孔2沿着方形陶瓷体的长度方向间隔交错设置。此时,第一峰位孔径(即第一类型开孔1的孔径)为3μm~20μm,第二峰位孔径(即第二类型开孔2的孔径)5μm~50μm;优选为第一峰位孔径(即第一类型开孔1的孔径)4μm~18μm,第二峰位孔径(即第二类型开孔2的孔径)7μm~40μm。

32.需要说明的是,在另一些实施例中,第一类型开孔1和第二类型开孔2可以分别沿着方形陶瓷体的长度方向和宽度方向交替间隔设置。对应柱状陶瓷体的情况,第一类型开孔1和第二类型开孔2可以分别沿着柱状陶瓷体的高度(轴向)方向和周向方向交替间隔设置。

33.作为示例的,以方形陶瓷体为例,当方形陶瓷体包含三种峰位的孔径时,此时至少两类型开孔还包括第三类型开孔,第三类型开孔散布于方形陶瓷体内,第三类型开孔散布于第一类型开孔1与第二类型开孔2之间。具体地,为保证可以更合理分配第一类型开孔1、第二类型开孔2与第三类型开孔的分布,以达到更好的导油效果,避免堵塞,第一类型开孔1、第二类型开孔2与第三类型开孔的排列方式优选为:多个第一类型开孔1沿着方形陶瓷体

的宽度方向间隔设置,多个第二类型开孔2沿着方形陶瓷体的方形宽度方向间隔设置,多个第三类型开孔沿着陶瓷体的方形宽度方向间隔设置;第一类型开孔1、第二类型开孔2与第三类型开孔沿着方形陶瓷体的长度方向间隔交错设置。

34.需要说明的是,在另一些实施例中,第一类型开孔1、第二类型开孔2和第三类型开孔可以分别沿着方形陶瓷体的长度方向和宽度方向交替间隔设置。对应柱状陶瓷体的情况,第一类型开孔1、第二类型开孔2和第三类型开孔可以分别沿着柱状陶瓷体的高度(轴向)方向和周向方向交替间隔设置。

35.其中,第三类型开孔的孔径介于第一类型开孔1的孔径和第二类型开孔2的孔径之间。需要说明的是,本实施例中的孔径指第一类型开孔1、第二类型开孔2或第三类型开孔的最大宽度尺寸。此时,第一峰位孔径(即第一类型开孔1的孔径)3μm~15μm,第二峰位孔径(即第二类型开孔2的孔径)7μm~50μm,第三峰位孔径(即第三类型开孔的孔径)4μm~20μm;优选为第一峰位孔径(即第一类型开孔1的孔径)4μm~8μm,第二峰位孔径(即第二类型开孔2的孔径)10μm~30μm,第三峰位孔径(即第三类型开孔的孔径)5μm~15μm。

36.以下通过实施例来说明本实用新型的有益效果。即对于峰位的选择,以下通过对比实施例以及实施例1-3进行说明。对比实施例以及实施例1-3均为压汞法测试。

37.对比实施例为常规陶瓷雾化芯(为对比实施例),即只有单峰位的陶瓷,实施例1-3为本实用新型实施例,其中,实施例1-2的共同之处为开孔包含两种峰位的孔径,不同之处在于第一类型开孔1与第二类型开孔2的孔径范围、孔隙率以及热导率;实施例3为开孔包含三种峰位的孔径。图2-5分别为对比实施例、实施例1、实施例2以及实施例3的进油量与孔径的关系曲线图,横坐标表示孔径,单位为μm;纵坐标表示表面进油量,单位为nm

·

ml/g。具体如下:

38.对比实施例

39.如图2所示,上述分布图可以看出只具有一个峰位,此时峰位孔径为17μm~35μm,即在峰位为17μm~35μm内,进油量曲线随着孔径的增大递增到峰值后,进油量又随着孔径的增大而递减。此时雾化芯的孔隙率50%,热导率0.25w/m

·

k。以此来制备电热部件,测试导油速率1.8μl/s,且装机口感好,存在一定的漏油比例。在6.5w下tpm为7mg/口。

40.实施例1

41.如图3所示,上述分布图可以看出具有以下两个峰位,此时峰位分别是第一峰位孔径为5μm~16μm,第二峰位孔径为7μm~37μm,即在第一峰位孔径为5μm~16μm内以及第二峰位孔径为7μm~37μm内时,进油量曲线随着孔径的增大递增到峰值后,进油量又随着孔径的增大而递减。此时陶瓷体的孔隙率65%,热导率0.15w/m

·

k。以此来制备电热部件,测试导油速率1.5μl/s,且装机口感好,不漏油。在6.5w下tpm(total particulate matter,总粒相物)为7.3mg/口。

42.结合图3所示,本实施例中,将位于5μm~13μm范围内的第一峰位孔径设为第一类型开孔1的孔径,将位于14μm~37μm范围内的第二峰位孔径设为第二类型开孔2的孔径。

43.实施例2

44.如图4所示,上述分布图可以看出具有以下两个峰位,此时峰位分别是第一峰位孔径为5μm~17μm,第二峰位孔径为7μm~40μm,即在第一峰位孔径为5μm~17μm内以及第二峰位孔径为7μm~40μm内时,进油量曲线随着孔径的增大递增到峰值后,进油量又随着孔径的

增大而递减。此时陶瓷体的孔隙率55%,热导率0.2w/m

·

k。以此来制备电热部件,测试导油速率1.8μl/s,且装机口感好,不漏油。在6.5w下tpm为7.5mg/口。

45.结合图4所示,本实施例中,将位于5μm~14μm范围内的第一峰位孔径设为第一类型开孔1的孔径,将位于15μm~40μm范围内的第二峰位孔径设为第二类型开孔2的孔径。

46.实施例3

47.如图5所示,上述分布图可以看出具有以下三个峰位,此时峰位分别是第一峰位孔径为5μm~8μm,第二峰位孔径为10μm~25μm,第三峰位孔径5μm~15μm,即在第一峰位孔径为5μm~8μm内、第二峰位孔径为10μm~25μm内以及第三峰位孔径为5μm~15μm内时,进油量曲线随着孔径的增大递增到峰值后,进油量又随着孔径的增大而递减。此时陶瓷体的孔隙率40%,热导率0.4w/m

·

k。以此来制备电热部件,测试导油速率2.5μl/s,且装机口感好,不漏油。在6.5w下tpm为8mg/口。

48.结合图5所示,本实施例中,将位于5μm~7μm范围内的第一峰位孔径设为第一类型开孔1的孔径,将位于14μm~25μm范围内的第二峰位孔径设为第二类型开孔2的孔径,将位于8μm~13μm范围内的第三峰位孔径设为第三类型开孔的孔径。

49.综上所述,实施例1-3与对比实施例对比可以看出,当雾化芯孔径至少具有两个峰位时,在6.5w下tpm均比实施4的tpm高。

50.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。