1.本实用新型涉及化成分容技术领域,特别指一种用于化成设备的吸嘴自动拔除工装。

背景技术:

2.锂电池的电芯在生产过程中,需要采用化成设备对电芯进行批量化成激活,即对电芯进行小电流充电,将电芯内部正负极物质激活,在负极表面形成sei膜,以使电芯性能更加稳定,锂电池只有经过化成后才能体现真实性能。

3.电芯在化成过程中会产生气体,为了将电芯在化成过程中产生的气体及时、有效地排出,化成设备设计有一套独立的负压系统,负压系统的管路通过三元乙丙橡胶等材质的吸嘴与电芯的注液孔位置对接,形成气路,使得电芯在化成时,内部与外界空气隔离,同时将气体及时、有效地排出。

4.吸嘴一般排布插装于负压杯上,而在化成抽真空时,电芯内部电解液会进入负压杯,因此吸嘴上会粘附电解液,长期使用过程中,附着的电解液会在吸嘴上结晶,导致吸嘴与电芯对接时出现接触不良,或者堵塞吸嘴孔洞的现象,导致负压系统无法封闭;同时电解液具有一定的强腐蚀性,吸嘴与之长时间接触也会导致吸嘴的腐蚀,长期使用后吸嘴也存在磨损、老化和变形的情况,因此需要定期更换吸嘴。

5.更换吸嘴要先拔除吸嘴,而传统上拔除吸嘴是通过人工手动操作的,存在如下缺点:1、拔除吸嘴时,手臂必须伸入化成设备中进行操作,而化成设备内部空间复杂且狭小,人工操作不便导致效率低下,且存在一定的安全隐患;2、而人工操作时,由于视线不佳,存在漏拔除的风险;3、在化成产线上需要更换的吸嘴的数量众多,且更换频率高,通过人工手动操作效率低下。

6.因此,如何提供一种用于化成设备的吸嘴自动拔除工装,实现提升吸嘴拔除的效率、质量以及安全性,成为一个亟待解决的技术问题。

技术实现要素:

7.本实用新型要解决的技术问题,在于提供一种用于化成设备的吸嘴自动拔除工装,实现提升吸嘴拔除的效率、质量以及安全性。

8.本实用新型是这样实现的:一种用于化成设备的吸嘴自动拔除工装,包括:

9.一块底板;

10.一对导轨,平行设于所述底板的上端;

11.一块支撑板,下端与所述导轨滑动连接;

12.八根支撑杆,穿过所述支撑板,下端与所述底板抵接;

13.两块升降板,下端分别与四根所述支撑杆的顶端抵接,并排设有若干个第一通孔;

14.两块固定板,分别固设于一所述升降板的上端,并排设有若干个第二通孔,各所述第二通孔均位于一第一通孔的正上方;

15.若干个浮动限位件,固设于所述升降板两侧的边缘;

16.若干个拔吸嘴机构,并排设于所述固定板的上端,并正对一所述第二通孔;

17.至少一个寻位传感器,设于所述固定板的上端;

18.两对检漏传感器,对称设于所述固定板上端的两侧,位置高于所述拔吸嘴机构;

19.两个接料盒,分别设于一所述升降板的下方;

20.一个水平驱动器,设于所述底板上,动力输出端与所述支撑板连接,且动力输出方向与所述导轨的滑动方向平行;

21.一个升降驱动器,设于所述支撑板上;

22.两个升降机构,一端与所述升降驱动器的动力输出端连接,另一端分别与一所述升降板的底端抵接;

23.一个按钮,设于所述底板上;

24.一块显示屏,设于所述底板上;

25.一个mcu,分别与所述寻位传感器、检漏传感器、水平驱动器、升降驱动器、按钮以及显示屏连接;

26.一块取电铜排,设于所述底板上,并分别与所述水平驱动器、升降驱动器以及mcu连接;

27.四个浮动式电磁铁,设于所述底板上,并与所述mcu连接。

28.进一步地,所述底板的四角对称设有四个定位衬套。

29.进一步地,所述拔吸嘴机构包括:

30.一个固定座,中部设有一第三通孔,所述第三通孔位于一第二通孔的正上方;所述第三通孔的两侧对称向上设有一凸块,所述凸块水平贯穿设有一转动孔;

31.两个转轴,分别设于一所述凸块的转动孔内;

32.两个拔除件,分别套设于一所述转轴上;

33.两个扭簧,分别套设于一所述转轴上,并给所述拔除件提供向上回缩的弹力。

34.进一步地,所述寻位传感器为光纤传感器。

35.进一步地,所述检漏传感器为对射传感器。

36.进一步地,所述水平驱动器以及升降驱动器均为电机。

37.进一步地,所述显示屏为触摸显示屏。

38.本实用新型的优点在于:

39.1、通过设置支撑板通过导轨在底板上滑动,设置升降机构与升降板的底端抵接,而若干个拔吸嘴机构并排设于两块固定板的上端,各固定板又分别设于一升降板的上端,并设置水平驱动器驱动支撑板进行水平移动,设置升降驱动器驱动升降机构进行升降,进而使拔吸嘴机构能够进行水平和垂直的位移,最终让若干个拔吸嘴机构同时拔除插装在负压杯上吸嘴,并设置检漏传感器检测是否有遗漏拔除的吸嘴,若有遗漏则再次执行拔除操作,即实现吸嘴的批量自动拔除,避免传统人工操作上的漏拔除,也无需将手臂伸入化成设备内,最终极大的提升了吸嘴拔除的效率、质量以及安全性。

40.2、通过设置水平驱动器和升降驱动器驱动拔吸嘴机构进行水平和垂直的位移,能够适配不同型号的电池模组,极大的提升了吸嘴自动拔除工装的兼容性。

41.3、通过设置寻位传感器来定位负压杯,设置浮动限位件对负压杯的安装板进行限

位,进而极大的提升了吸嘴拔除的精度。

附图说明

42.下面参照附图结合实施例对本实用新型作进一步的说明。

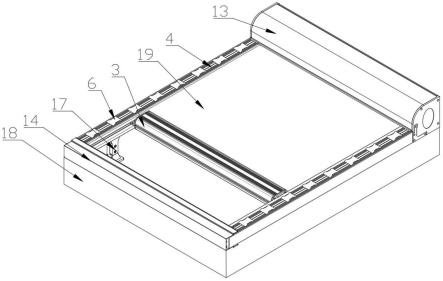

43.图1是本实用新型一种用于化成设备的吸嘴自动拔除工装的结构示意图。

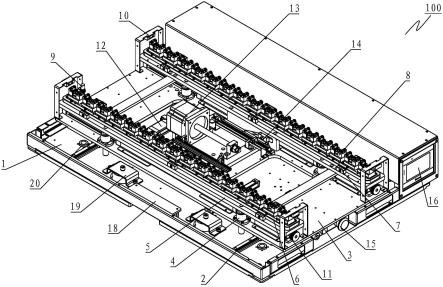

44.图2是本实用新型拔吸嘴机构的结构示意图。

45.图3是本实用新型一种用于化成设备的吸嘴自动拔除工装的电路原理框图。

46.标记说明:

47.100-一种用于化成设备的吸嘴自动拔除工装,1-底板,2-导轨,3-支撑板,4-支撑杆,5-升降板,6-固定板,7-浮动限位件,8-拔吸嘴机构,9-寻位传感器,10-检漏传感器,11-接料盒,12-水平驱动器,13-升降驱动器,14-升降机构,15-按钮,16-显示屏,17-mcu,18-取电铜排,19-浮动式电磁铁,20-定位衬套,81-固定座,82-转轴,83-拔除件,811-第三通孔,812-凸块,8121-转动孔。

具体实施方式

48.本实用新型实施例通过提供一种用于化成设备的吸嘴自动拔除工装100,解决了现有技术中人工拔除吸嘴时手臂必须伸入化成设备中,不仅操作不便还存在安全隐患,由于视线不佳,存在漏拔除的风险,需要更换的吸嘴的数量众多效率低下的技术问题,实现了极大的提升了吸嘴拔除的效率、质量以及安全性的技术效果。

49.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:设置水平驱动器12和升降驱动器13联动拔吸嘴机构8进行水平和垂直的位移,让若干个拔吸嘴机构8同时拔除插装在负压杯上吸嘴,并设置检漏传感器10检测是否有遗漏拔除的吸嘴,以实现吸嘴的批量自动拔除,避免传统上的漏拔除,也无需将手臂伸入化成设备内,以提升吸嘴拔除的效率、质量以及安全性。

50.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

51.请参照图1至图3所示,本实用新型一种用于化成设备的吸嘴自动拔除工装100的较佳实施例,包括:

52.一块底板1,用于承载所述吸嘴自动拔除工装100;

53.一对导轨2,平行设于所述底板1的上端,用于所述支撑板3的水平滑动,进而联动所述拔吸嘴机构8的水平滑动;

54.一块支撑板3,下端与所述导轨2滑动连接;

55.八根支撑杆4,穿过所述支撑板3,下端与所述底板1抵接,用于对所述升降板5提供支撑;

56.两块升降板5,下端分别与四根所述支撑杆4的顶端抵接,并排设有若干个第一通孔(未图示);所述升降板5用于联动所述拔吸嘴机构8进行升降;

57.两块固定板6,分别固设于一所述升降板5的上端,并排设有若干个第二通孔(未图示),各所述第二通孔均位于一第一通孔的正上方;所述固定板6用于安装拔吸嘴机构8、寻位传感器9以及检漏传感器10;

58.若干个浮动限位件7,固设于所述升降板5两侧的边缘,用于对负压杯(未图示)的安装板(未图示)进行限位;

59.若干个拔吸嘴机构8,并排设于所述固定板6的上端,并正对一所述第二通孔,用于拔除吸嘴(未图示);

60.至少一个寻位传感器9,设于所述固定板6的上端,用于定位负压杯;

61.两对检漏传感器10,对称设于所述固定板6上端的两侧,位置高于所述拔吸嘴机构8,用于检测是否还有遗漏拔除的吸嘴;

62.两个接料盒11,分别设于一所述升降板5的下方,拔除下来的吸嘴依次通过所述第三通孔811、第二通孔以及第一通孔落入接料盒11;

63.一个水平驱动器12,设于所述底板1上,动力输出端与所述支撑板3连接,且动力输出方向与所述导轨2的滑动方向平行,用于驱动所述支撑板3进行水平位移;

64.一个升降驱动器13,设于所述支撑板3上,用于驱动所述升降板5进行升降,进而联动所述拔吸嘴机构8进行升降;

65.两个升降机构14,一端与所述升降驱动器13的动力输出端连接,另一端分别与一所述升降板5的底端抵接,用于将所述升降驱动器13输出的动力传递给升降板5;

66.一个按钮15,设于所述底板1上,用于启动所述吸嘴自动拔除工装100;

67.一块显示屏16,设于所述底板1上,用于显示所述吸嘴自动拔除工装100的运行数据,并操作所述吸嘴自动拔除工装100;

68.一个mcu17,分别与所述寻位传感器9、检漏传感器10、水平驱动器12、升降驱动器13、按钮15以及显示屏16连接;所述mcu17用于控制吸嘴自动拔除工装100的工作,在具体实施时,只要从现有技术中选择能实现此功能的mcu即可,并不限于何种型号,例如st公司的stm32f103系列的mcu,且控制程序是本领域技术人员所熟知的,这是本领域技术人员不需要付出创造性劳动即可获得的;

69.一块取电铜排18,设于所述底板1上,并分别与所述水平驱动器12、升降驱动器13以及mcu17连接,用于连接电源(未图示);

70.四个浮动式电磁铁19,设于所述底板1上,并与所述mcu17连接,用于提供吸力吸附在机械单元(未图示)上,以进一步固定所述吸嘴自动拔除工装100,便于拔除吸嘴。

71.所述底板1的四角对称设有四个定位衬套20,用于所述吸嘴自动拔除工装100的固定以及搬运。

72.所述拔吸嘴机构8包括:

73.一个固定座81,中部设有一第三通孔811,所述第三通孔811位于一第二通孔的正上方;所述第三通孔811的两侧对称向上设有一凸块812,所述凸块812水平贯穿设有一转动孔8121;

74.两个转轴82,分别设于一所述凸块812的转动孔8121内;

75.两个拔除件83,分别套设于一所述转轴82上;

76.两个扭簧(未图示),分别套设于一所述转轴82上,并给所述拔除件83提供向上回缩的弹力。

77.所述寻位传感器9为光纤传感器。

78.所述检漏传感器10为对射传感器。

79.所述水平驱动器12以及升降驱动器13均为电机。

80.所述显示屏16为触摸显示屏,便于进行操作。

81.本实用新型工作原理:

82.通过所述定位衬套20将吸嘴自动拔除工装100固定在机械单元(未图示)上,将所述取电铜排18连接电源(未图示)以给吸嘴自动拔除工装100上电,并按压所述按钮15启动吸嘴自动拔除工装100。

83.所述mcu17通过水平驱动器12驱动支撑板3水平位移,直至所述寻位传感器9定位到负压杯(未图示);所述mcu17通过升降驱动器13驱动升降板5上升,所述升降板5上升过程中,所述浮动限位件7对负压杯(未图示)的安装板(未图示)进行抵接限位,与此同时所述拔吸嘴机构8的拔除件83恰好卡着吸嘴(未图示)。

84.所述mcu17给浮动式电磁铁19通电以吸附机械单元(未图示),所述mcu17通过升降驱动器13驱动拔吸嘴机构8往下降,所述拔吸嘴机构8下降过程中,所述拔除件83将吸嘴(未图示)往下拔除,拔除下来的吸嘴(未图示)依次通过所述第三通孔811、第二通孔(未图示)以及第一通孔(未图示)落入接料盒11;所述mcu17通过检漏传感器10检测是否有遗漏拔除的吸嘴(未图示),若有遗漏则重复拔除步骤,直至所有吸嘴(未图示)完成拔除。

85.综上所述,本实用新型的优点在于:

86.1、通过设置支撑板通过导轨在底板上滑动,设置升降机构与升降板的底端抵接,而若干个拔吸嘴机构并排设于两块固定板的上端,各固定板又分别设于一升降板的上端,并设置水平驱动器驱动支撑板进行水平移动,设置升降驱动器驱动升降机构进行升降,进而使拔吸嘴机构能够进行水平和垂直的位移,最终让若干个拔吸嘴机构同时拔除插装在负压杯上吸嘴,并设置检漏传感器检测是否有遗漏拔除的吸嘴,若有遗漏则再次执行拔除操作,即实现吸嘴的批量自动拔除,避免传统人工操作上的漏拔除,也无需将手臂伸入化成设备内,最终极大的提升了吸嘴拔除的效率、质量以及安全性。

87.2、通过设置水平驱动器和升降驱动器驱动拔吸嘴机构进行水平和垂直的位移,能够适配不同型号的电池模组,极大的提升了吸嘴自动拔除工装的兼容性。

88.3、通过设置寻位传感器来定位负压杯,设置浮动限位件对负压杯的安装板进行限位,进而极大的提升了吸嘴拔除的精度。

89.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。