1.本技术涉及锂离子电池领域,尤其涉及一种球状硅基储锂材料及其制备方法。

背景技术:

2.目前阶段,工业生产没有棱角的球状硅基负极材料还比较困难,现有的制备方法还是从物理角度上进行研磨去棱角以提升球形度,不仅球形度有限,而且需要进行二次粉碎,使得材料利用率低,无法进行工业推广。

3.硅基负极材料中单质硅的含量基本决定了制作成锂离子电池后的阳极可逆容量。然而,受限于制作工艺,现有技术获得的球形硅基负极材料中,单质硅颗粒的含量有限,硅元素与氧元素的质量比值一般最高不会超过1.1,考虑实际使用中一般合有质量分数大致在3%~5%的碳元素,因此硅含量最高约为65%。由于存在大量氧元素,因此材料克容量一般不超过1650mah/g。

技术实现要素:

4.本技术提供一种球状硅基储锂材料及其制备方法不仅能够保证材料具有较高的球形度,还能提高材料的容量,同时制作成锂离子电池时能够兼具优异的循环性能和倍率快充性能。

5.本技术的一方面提供一种球状硅基储锂材料的制备方法,包括:提供包括层状堆积结构的球状基体;采用活化剂对所述球状基体进行分步活化处理,并在每步活化处理后,在形成的孔道中形成含碳物质;所述分步活化处理结束并形成所述含碳物质后,在所述孔道中形成含硅物质。

6.在本技术的一些实施例中,所述分步活化处理至少包括:在第一温度下活化处理第一时间,并在形成的孔道中形成含碳物质;升温至第二温度,活化处理第二时间,并在形成的孔道中形成含碳物质。

7.在本技术的一些实施例中,所述第一温度为500℃~700℃,所述第一时间为1h~5h;所述第二温度为710℃~950℃,所述第二时间为0.1h~20h。

8.在本技术的一些实施例中,经过二次活化处理并形成含碳物质后,所述分步活化处理还包括:根据前一步形成含碳物质后材料的孔体积和球形度,判断是否需要进行下一步活化处理。

9.在本技术的一些实施例中,当所述孔体积小于0.3g/cm3时,或者当所述孔体积不小于0.3g/cm3但球形度小于0.7时,则判定需要进行下一步活化处理;当所述孔体积不小于0.3g/cm3且球形度不小于0.7时,则判定无需进行下一步活化处理。

10.在本技术的一些实施例中,所述分步活化处理还包括:判定需要进行下一步活化处理;降低温度并进行活化处理,降温幅度为10℃~50℃,同时时间缩短0.5h~5h。

11.在本技术的一些实施例中,所述活化剂包括h2o,co2,zncl2,k2co3,koh和h3po4中的至少一种。

12.在本技术的一些实施例中,每次形成的所述含碳物质的质量为所述球状硅基储锂材料总质量的0.01%~5%。

13.在本技术的一些实施例中,采用含碳气体在所述孔道中沉积形成所述含碳物质,且所述合碳气体包括甲烷,三聚氰胺,苯胺,乙烯,乙炔,丙烷,丙炔,甲醇及氟碳气体中的至少一种。

14.在本技术的一些实施例中,通过等离子体化学气相沉积工艺形成所述合硅物质,且所述含硅物质中单质硅的质量为所述球状硅基储锂材料总质量的5%~78%。

15.在本技术的一些实施例中,进行等离子体化学气相沉积时,沉积气源包括硅源气体,或者所述沉积气源包括硅源气体和氮源气体。

16.在本技术的一些实施例中,进行等离子体化学气相沉积时,温度为400℃~750℃,压力为50pa~1000pa,所述氮源气体和硅源气体的气体流量比值为0.03~1,沉积时间为20min~500min。

17.在本技术的一些实施例中,所述氮源气体包括n2和/或nh3,所述硅源气体包括sih4,sihcl3,sih2cl2,sih3cl和sicl4中的至少一种。

18.在本技术的一些实施例中,所述球状基体为经过预氧化处理的中间相炭微球;所述球状基体的制备方法包括:提供1μm~50μm的中间相炭微球;对所述中间相炭微球进行预氧化处理,且预氧化处理后的中间相炭微球的失重率不超过2%,碳元素的质量分数不小于90%。

19.在本技术的一些实施例中,预氧化试剂包括o2,o3和n2o中的至少一种,预氧化温度为400℃~600℃,预氧化时间为1h~5h。

20.在本技术的一些实施例中,形成所述合硅物质后,所述制备方法还包括:在所述球状基体表面形成碳包覆层,且形成碳包覆层时的温度不高于890℃。

21.在本技术的一些实施例中,形成碳包覆层的碳源气体包括甲烷,三聚氰胺,苯胺,乙烯,乙炔,丙烷,丙炔,甲醇及氟碳气体中的至少一种。

22.本技术另一方面还提供一种球状硅基储锂材料,包括:包括层状堆积结构的球状基体,所述球状基体包括碳元素,氢元素,氧元素和硫元素,其中碳元素的质量分数不小于90%,所述球状基体中还分布有自所述球状基体的表面向内部延伸且层状分布的孔道,所述孔道中包括含碳物质和合硅物质;碳包覆层,位于所述球状基体的表面。

23.在本技术的一些实施例中,位于不同层的部分孔道相互连通。

24.在本技术的一些实施例中,所述孔道的孔体积为0.5cm3/g~1.8cm3/g,其中孔径小于10nm的孔道的体积分数为50%~74%。

25.在本技术的一些实施例中,所述含碳物质和合硅物质的尺寸为0.05nm~999nm,且所述含硅物质呈硅纳米线结构。

26.在本技术的一些实施例中,所述含碳物质包括单质碳,碳氢化合物,碳氮化合物及氟碳化合物中的至少一种;所述合硅物质包括单质硅和/或氮化硅。

27.在本技术的一些实施例中,所述含碳物质的质量为所述球状硅基储锂材料总质量的0.01%~5%;所述合硅物质中单质硅的质量为所述球状硅基储锂材料总质量的5%~78%。

28.在本技术的一些实施例中,所述碳包覆层的质量为所述球状硅基储锂材料总质量

的0.1%~10%。

29.在本技术的一些实施例中,所述碳包覆层包括单质碳,碳氢化合物,碳氮化合物及氟碳化合物中的至少一种。

30.与现有技术相比,本技术技术方案的球状硅基储锂材料及其制备方法具有如下有益效果:

31.采用具有层状堆积结构的球状基体作为硅基储锂材料的基核,为后续活化处理形成层状孔道奠定结构基础。采用经过预氧化处理的中间相炭微球作为球状基体,使球状基体表面具有丰富的合氧基团,如羰基,羧基等,有利于后续活化过程的有效进行。

32.对球状基体进行分步活化处理,并在每步活化处理后,在形成的孔道中形成含碳物质,可以避免活化处理时球状基体出现坍塌现象,并使球状基体保持较高的球形度,同时降低球状基体的失重率。

33.经分步活化处理后形成层状孔道,有利于锂离子的嵌入与脱出,同时由于孔道中还形成有含硅物质,使得球状硅基储锂材料具有较高的容量和优异的循环性能及倍率快充性能。

附图说明

34.以下附图详细描述了本技术中披露的示例性实施例。其中相同的附图标记在附图的若干视图中表示类似的结构。本领域的一般技术人员将理解这些实施例是非限制性的、示例性的实施例,附图仅用于说明和描述的目的,并不旨在限制本技术的范围,其他方式的实施例也可能同样的完成本技术中的发明意图。应当理解,附图未按比例绘制。其中:

35.图1为本技术实施例的球状硅基储锂材料的制备方法流程示意图;

36.图2为本技术实施例的球状硅基储锂材料的结构示意图;

37.图3为本技术实施例的孔道的层状分布示意图;

38.图4a为本技术实施例1的中间相炭微球未进行预氧化处理前的扫描电镜图;

39.图4b为本技术实施例1的中间相炭微球进行预氧化处理后的扫描电镜图;

40.图5为实施例29获得材料的xrd图谱;

41.图6为实施例33获得材料的扫描电镜图;

42.图7为实施例33获得材料的n2吸脱附曲线图;

43.图8为实施例33获得材料的孔径分布图;

44.图9为对比例7获得材料的扫描电镜图;

45.图10为实施例49获得材料的n2吸脱附曲线;

46.图11为实施例62获得材料的孔径分布图;

47.图12为实施例65获得材料的xrd图谱;

48.图13为实施例74获得材料的孔径分布图;

49.图14为实施例77获得材料的孔径分布图;

50.图15为实施例62和对比例18获得的材料制作成的软包电池的1c/1c循环容量保持率图;

51.图16为实施例71获得材料的充放电曲线图。

具体实施方式

52.以下描述提供了本技术的特定应用场景和要求,目的是使本领域技术人员能够制造和使用本技术中的内容。对于本领域技术人员来说,对所公开的实施例的各种局部修改是显而易见的,并且在不脱离本技术的精神和范围的情况下,可以将这里定义的一般原理应用于其他实施例和应用。因此,本技术不限于所示的实施例,而是与权利要求一致的最宽范围。

53.鉴于目前的硅基负极材料球形度和容量较低,本技术实施例通过对球状基体进行分步活化形成孔道,同时在每步活化处理形成的孔道中填充含碳物质,可以在获得相同孔体积的同时,最大程度保留球状基体的完整性,且形成的孔道为层状分布,有利于锂离子的扩散,并在分步活化处理后的孔道中形成合硅物质,可以大幅提高材料的容量以及制作成锂离子电池时的循环性能和倍率快充性能。

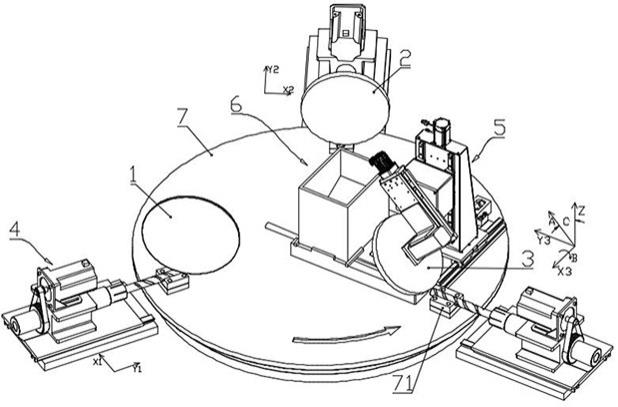

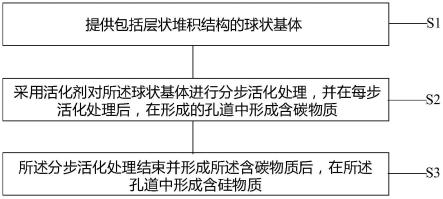

54.参考图1,本技术实施例的球状硅基储锂材料的制备方法包括如下步骤:

55.步骤s1:提供包括层状堆积结构的球状基体;

56.步骤s2:采用活化剂对所述球状基体进行分步活化处理,并在每步活化处理后,在形成的孔道中形成含碳物质;

57.步骤s3:所述分步活化处理结束并形成所述含碳物质后,在所述孔道中形成含硅物质。

58.所述球状基体可以是经过预氧化处理的中间相炭微球。所述中间相炭微球(mcmb)是沥青等重质芳烃化合物热缩聚生成的具有向列液晶层状堆积结构的微米级球形碳材料。相比天然石墨,所述中间相炭微球的比表面积大,碳层边缘位置以及不规则的缺陷位置可以提供储锂空间,具有相对较高的比容量。

59.在一些实施例中,通过如下方法获得所述球状基体:提供中间相炭微球,所述中间相炭微球可以选自市售产品,粒径在1μm~50μm。然后,对所述中间相炭微球进行预氧化处理,使所述中间相炭微球的表面具有丰富的含氧基团,如羰基,羧基等,有利于后续活化过程的有效进行。进行预氧化处理时,预氧化试剂可以包括o2,o3和n2o中的至少一种,预氧化温度可以为400℃~600℃,预氧化时间可以为1h~5h。例如,所述预氧化温度可以为400℃,420℃,440℃,460℃,480℃,500℃,520℃,540℃,560℃,580℃,600℃,或者以上温度节点之间的任意温度值。所述预氧化时间可以为1h,1.5h,2h,2.5h,3h,3.5h,4h,4.5h,5h,或者以上时间节点之间的任意时间值。所述预氧化温度和预氧化时间与中间相炭微球的失重率具有较大影响,过高的预氧化温度或过长的预氧化时间会导致中间相炭微球的失重率过大,使得中间相炭微球的结构遭破坏,物料损失严重。经过预氧化处理后,所述中间相炭微球的失重率不超过2%,碳元素的质量分数不小于90%。所述预氧化处理可以在回转窑,流化床,气氛炉或动态炉等设备中进行。

60.与通过物理粉碎形成球状颗粒的方法相比,通过将中间相炭微球进行预氧化处理作为球状基体,无需进行二次粉碎,不仅可以保持较高的球形度,同时还省去了筛选球状颗粒的工序,大幅度提高原材料的利用率。此外,由于所述中间相炭微球具有层状堆积结构,因此为活化处理形成层状孔道奠定了结构基础。

61.采用活化剂对进行所述球状基体进行活化处理时,所述活化剂与所述球状基体发生化学反应,使所述球状基体的表面被侵蚀,进而产生发达的孔道结构。但是,活化处理过

程中还存在如下问题:第一,由于所述球状基体的表面发生的是点状侵蚀,因此经活化处理后的球状基体容易坍塌或结构被严重损坏,进而大幅度降低所述球状基体的球形度,导致材料性能下降。这是因为,和有棱角的硅基储锂材料相比,球状硅基储锂材料的表面覆盖碳材料层时的均匀性更加,进而能够更好的抑制由反复膨胀-收缩引起的粒子破裂、缺损现象,从而改善锂电池的循环特性,同时球状硅基储锂材料的堆积密度大,可以实现紧密填充,且球形的比表面积较小,可以减少充电时电解液在其表面形成sei膜等副反应引起的不可逆容量损失,还可以提高锂电池的安全性。第二,由于所述中间相炭微球具有较低的交联程度,因此采用所述中间相炭微球作为球状基体时,球状基体的重量损失较大,失重率超过60%。

62.为了避免活化处理时球状基体出现坍塌现象并保持较高的球形度,同时降低失重率,本技术实施例对所述球状基体进行分步活化处理,并在每步活化处理后,在形成的孔道中形成含碳物质。

63.所述分步活化处理至少包括两次活化处理过程。首先,进行第一次活化处理,在第一温度下活化处理第一时间,并在形成的孔道中形成含碳物质。然后,自所述第一温度升温至第二温度,活化处理第二时间,并在形成的孔道中形成含碳物质。理想状态下,每步的活化处理都会在所述球状基体中形成孔道,且每次形成含碳物质时不仅填充新形成的孔道,还会填充在此之前已形成的孔道。所述合碳物质可以和球状基体的骨架交联,提升骨架强度,显著改善结构坍塌现象,进而使球状基体在活化处理后仍能保持较高的球形度。同时,高球形度的球状基体在高温下具有较好的堆叠状态,进而使得球状基体的交联程度更加充分,降低活化后的失重率。

64.所述分步活化处理可以在回转窑,流化床,气氛炉或动态炉等设备中进行。每次活化处理时的温度和时间影响着孔道的孔体积,需要控制在合理的范围内。进行第一次活化处理时,所述第一温度为500℃~700℃,所述第一时间为1h~5h。例如所述第一温度可以为500℃,550℃,600℃,650℃,700℃,或者以上温度节点之间的任意温度值。所述第一时间可以为1h,1.5h,2h,2.5h,3h,3.5h,4h,4.5h,5h,或者以上时间节点之间的任意时间值。进行第二次活化处理时,所述第二温度为710℃~950℃,所述第二时间为0.1h~20h。例如所述第二温度可以为710℃,730℃,750℃,770℃,790℃,800℃,810℃,830℃,850℃,870℃,890℃,910℃,920℃,950℃,或者以上温度节点之间的任意温度值。所述第二时间可以为0.1h,1.5h,2h,2.5h,3h,3.5h,4h,4.5h,5h,6h,7h,8h,9h,10h,11h,12h,13h,14h,15h,16h,17h,18h,19h,20h,或者以上时间节点之间的任意时间值。所述活化剂可以包括h2o,co2,zncl2,k2co3,koh和h3po4中的至少一种。

65.经过二次活化处理并形成含碳物质后,所述分步活化处理还可以包括:前一步形成含碳物质后材料的孔体积和球形度,判断是否需要进行下一步活化处理。当所述孔体积小于0.3g/cm3时,或者当所述孔体积不小于0.3g/cm3但球形度小于0.7时,则判定需要进行下一步活化处理;当所述孔体积不小于0.3g/cm3且球形度不小于0.7时,则判定无需进行下一步活化处理。在本技术实施例中,在进行第二次活化处理时升高温度,可以获得目标孔体积,但是经过两次活化处理后,所述球状基体内部形成了发达的孔道结构,当进行第三次活化处理及以后的活化处理时,如果继续升高温度,则球状基体会快速活化而导致结构坍塌。因此,当判定需要进行下一步活化处理时,需要在上一次活化处理的基础上,降低活化温

度,同时也要缩短活化时间。降温幅度可以为10℃~50℃,时间可以缩短0.5h~5h。也就是说,进行第三次活化处理及以后的活化处理时,温度要比前一次活化处理的温度低,且时间也相应缩短。

66.孔道的孔体积影响着球状硅基储锂材料的容量和锂离子电池的循环性能,当孔道的孔体积越大时,能够容纳的单质硅越多,所述硅基储锂材料的容量随之提高,但却不利于锂离子电池循环性能的提升,因此孔道的孔体积需要在合适的范围。本技术实施例的分步活化处理可以在球状基体内形成具有合适孔体积的孔道,同时还可以提高孔径小于10nm的孔道占比。在一些实施例中,孔道的孔体积为0.5cm3/g~1.8cm3/g,其中孔径小于10nm的孔道的体积分数为50%~74%,小孔径的孔道占比较大时,可以抑制大尺寸的含碳物质和含硅物质形成,有利于提升锂离子电池的快充性能性能。

67.所述球状基体包括层状堆积结构,例如所述球状基体为中间相炭微球时,所述中间相炭微球中的有序碳层内碳原子的化学键作用力要远大于有序碳层之间的分子间作用力,因此孔道更容易在平行层面方向上延伸并呈现各向异性,层状分布的孔道结构有利于锂离子的嵌入与脱出。

68.在每步活化处理结束后,采用含碳气体在所述孔道中沉积形成所述含碳物质,且所述含碳气体包括甲烷,三聚氰胺,苯胺,乙烯,乙炔,丙烷,丙炔,甲醇及氟碳气体中的至少一种。每次形成的所述含碳物质的质量不宜过多,避免占据过多的孔道空间。在本技术实施例中,每次形成的所述含碳物质的质量为所述球状硅基储锂材料总质量的0.01%~5%,达到增加骨架强度的目的即可。

69.所述分步活化处理结束并形成所述合碳物质后,可以通过等离子体化学气相沉积工艺形成所述含硅物质,且所述含硅物质中单质硅的质量为所述球状硅基储锂材料总质量的5%~78%,以使球状硅基储锂材料具有较高的容量。进行等离子体化学气相沉积时,沉积气源包括硅源气体。在一些实施例中,所述沉积气源除了包括硅源气体,还包括氮源气体。所述氮源气体包括n2和/或nh3,所述硅源气体包括sih4,sihcl3,sih2cl2,sih3cl和sicl4中的至少一种。当沉积气源包括硅源气体时,所述合硅物质包括单质硅;当沉积气源包括硅源气体和氮源气体时,所述含硅物质包括单质硅和氮化硅中的至少一种。当所述合硅物质同时包括单质硅和氮化硅时,球状硅基储锂材料的性能最为优异。

70.进行等离子体化学气相沉积时,所述氮源气体和硅源气体可以在较低温度下反应,形成尺寸较小的单质硅和非晶态的氮化硅,进而使球状硅基储锂材料应用于锂离子电池时,呈现出较好的倍率快充性能。在本技术实施例中,控制所述含硅物质的尺寸在0.05nm~999nm。具体地,可以通过控制等离子体化学气相沉积时的温度、压力、时间及气体流量比,获得理想尺寸及配比的单质硅和氮化硅。在一些实施例中,所述等离子体化学气相沉积工艺的参数控制如下:温度为400℃~750℃,压力为50pa~1000pa,所述氮源气体和硅源气体的气体流量比值为0.03~1,沉积时间为20min~500min,可以控制单质硅和氮化硅的尺寸不超过20nm,且保证单质硅具有较高的质量分数。同时,本技术实施例获得的含硅物质呈硅纳米线结构。将本技术实施例得到球状硅基储锂材料进行x射线衍射全谱测试,通过scherrer公式d=kλ/βcosθ,计算得到d<10nm,其中d为晶粒尺寸,β为积分半高宽度,θ为衍射角,λ为x射线波长,采用cu靶,λ值为0.154056nm。

71.由于在形成合硅物质的过程中存在毛细作用,因此越靠近孔道内部的位置越难形

成含硅物质;相反,越远离所述孔道内部的位置,合硅物质的沉积量越高。这种硅元素的浓度分布方式,可以减少多孔基核内部因硅剧烈膨胀所引起的结构突变,进而稳定硅基储锂材料的表面结构,提升锂离子电池的循环稳定性。

72.形成所述合硅物质后,所述制备方法还包括:在所述球状基体表面形成碳包覆层,且形成碳包覆层时的温度不高于890℃,该温度低于氮化硅的晶状生成温度,因此可以抑制含硅物质中非晶态氮化硅的结晶现象。作为示例,形成碳包覆层时的温度可以在750℃℃~890℃。形成碳包覆层的碳源气体可以包括甲烷,三聚氰胺,苯胺,乙烯,乙炔,丙烷,丙炔,甲醇及氟碳气体中的至少一种。作为示例,当所述碳源气体包括甲烷、乙烯,乙炔,丙烷及丙炔中的至少一种时,所述碳源气体吸附至材料表面并发生化学反应生成单质碳和氢气;当所述碳源气体包括三聚氰胺和苯胺中的至少一种时,产物包括单质碳、碳氮化合物、碳氢化合物及氢气;当所述碳源气体包括甲醇时,产物包括单质碳和水;当所述碳源气体包括氟碳气体时,产物包括氟碳化合物。由此,本技术实施例的所述碳包覆层可以包括单质碳,碳氢化合物,碳氮化合物及氟碳化合物中的至少一种。所述碳包覆层的厚度不超过40nm。

73.通过本技术实施例的制备方法可以获得球形度不小于0.7的球状硅基储锂材料,所述球状硅基储锂材料的颗粒堆叠更为充分,大幅度缓解了材料在膨胀、收缩过程中导致的析锂现象,且球状硅基储锂材料内部包含了各向异性分布的孔道,并在孔道中沉积有单质硅和氮化硅,非常适宜大倍率充放情况下的锂离子传导,具有显著的快充优势;球状基体的表面覆盖碳包覆层,实现了纳米尺度材料的表面改性,还避免了作为电极材料使用时,硅氧材料在充放电过程中同电解液的反应,因而具有较好的循环稳定性;同时整个制备过程可以进行连续化生产,且材料的利用率较高。

74.本技术实施例还提供一种球状硅基储锂材料,可以通过上述制备方法获得。参考图2,所述球状硅基储锂材料包括:球状基体1,所述球状基体1包括碳元素,氢元素,氧元素和硫元素,其中碳元素的质量分数不小于90%。所述球状基体1例如可以为经过预氧化处理的中间相炭微球。所述球状基体1中还分布有自所述球状基体1的表面向内部延伸的孔道2。在一些实施例中,所述孔道的孔体积可以为0.5cm3/g~1.8cm3/g,能够兼顾球状硅基储锂材料的容量和锂离子电池的循环性能,其中孔径小于10nm的孔道的体积分数可以为50%~74%,有利于抑制孔道中填充物质的尺寸。

75.由于所述球状基体1具有层状堆积结构,因此所述球状基体1中的孔道2也呈层状分布。为了方便理解所述孔道2的层状分布形态,图3示意出所述球状基体1的剖视图,并以线条a代表同层孔道,图中所示线条仅为示意作用,并不代表孔道的真实形貌。所述同层孔道的俯视结构可以是图1中局部放大图示意出的孔道结构。图3中还示出了所述球状基体1的赤道平面p。在一些实施例中,所述孔道2的延伸方向可以平行于所述球状基体1的赤道平面p。在一些实施例中,位于不同层的部分孔道21相互连通。

76.参考图2,所述孔道2中包括合碳物质3和合硅物质4,且所述含碳物质3和含硅物质4的尺寸可以为0.05nm~999nm,其中小尺寸的合碳物质3可以节省孔道空间,小尺寸的含硅物质4可以向锂离子电池提供较好的倍率快充性能。所述含硅物质4呈硅纳米线结构。所述含碳物质3包括单质碳,碳氢化合物,碳氮化合物及氟碳化合物中的至少一种。所述含硅物质4包括单质硅和/或氮化硅。所述含碳物质3的质量影响所述球状基体1的骨架强度,所述单质硅的质量影响着球状硅基储锂材料的容量。在本技术实施例中,所述含碳物质3的质量

为所述球状硅基储锂材料总质量的0.01%~5%,所述单质硅的质量可以为所述球状硅基储锂材料总质量的5%~78%。

77.越靠近所述孔道的内部,所述硅元素的浓度越低,这样可以减少球状基体内部因硅剧烈膨胀引起的结构突变,进而稳定球状硅基储锂材料的表面结构,提升锂离子电池的循环稳定性。

78.继续参考图2,所述球状硅基储锂材料还包括位于所述球状基体1表面的碳包覆层5。所述碳包覆层5的质量可以为所述球状硅基储锂材料总质量的0.1%~10%。所述碳包覆层5的厚度可以为0.5nm~10nm。所述碳包覆层5可以包括单质碳,碳氢化合物,碳氮化合物及氟碳化合物中的至少一种。所述碳包覆层5能够约束和缓冲球状基体1的体积膨胀,阻止球状基体1的团聚,阻止电解液向球状基体1中心渗透,保持稳定的界面和sei。

79.实施例1~实施例28

80.对具有一定平均粒径(dv50)的中间相炭微球进行预氧化处理,其中碳元素的质量分数为92%,预氧化试剂、预氧化温度、预氧化时间以及中间相炭微球的失重率如表1所示。图4a示出了实施例1的中间相炭微球未进行预氧化处理前的扫描电镜图,图4b示出了本技术实施例1的中间相炭微球进行预氧化处理后的扫描电镜图。

81.对比例1~对比例4

82.分别对平均粒径为10μm的商业椰壳炭、煤系焦碳、沥青碳及石油焦碳进行预氧化处理,预氧化试剂、预氧化温度、预氧化时间以及中间相炭微球的失重率如表1所示。

83.对比例5

84.采用实施例4的球状基体,但只进行热处理,不添加预氧化试剂,热处理条件及失重率如表1所示。

85.表1实施例1~28及对比例1~5的处理条件及失重率

[0086][0087]

实施例1~实施例28以中间相炭微球作为球状基体进行预氧化处理,失重率小于1%,而将对比例1~4将球状基体由中间相炭微球换成商业椰壳炭、煤系焦碳、沥青碳及石油焦碳后,失重率均超过1%,大部分超过2%。与实施例4相比,对比例5仅进行热处理,没有预氧化试剂的参与,失重率降低至0.11%,说明进行预氧化处理时,预氧化试剂可以和基体材料发生反应,丰富基体材料的表面基团,有利于后段的分步活化效果。

[0088]

实施例29~实施例34

[0089]

将实施例3获得的粉末依次进行第一步活化处理(活化1)和第二步活化处理(活化2),且每步活化处理后均不进行填充处理,其中活化试剂、温度、时间、活化处理后材料的失重率以及孔道情况可参考表2。

[0090]

根据实施例29~实施例33,保持活化试剂、活化时间一定,活化处理的温度越高,失重率越高,但失重率仍保持在较低值,且孔道的孔体积也相应提高。图5示出了实施例29获得材料的xrd图谱,图中显示出材料具有典型的低晶化程度碳。图6示出了实施例33(两次活化,且未进行合硅物质填充)获得材料的扫描电镜图,可以看到两次活化处理后,球状基体仍然保持几乎完整的球状结构,且具有较高的球形度。图7示出了实施例33获得材料的n2吸脱附曲线,在p/p0=0.42至0.95段出现了典型的h4型“迟滞环”。图8为实施例33获得材料

的孔径分布图,可以看到材料的孔道主要由微孔组成。因为含碳物质的填充量较少,因此在合硅物质填充前,主要以微孔为主。

[0091]

比较实施例32和实施例34,保持活化气氛、活化温度一定,延长活化时间时,失重率和孔道的孔体积均提高,但失重率仍保持在较低值。

[0092]

实施例35~实施例38

[0093]

将实施例3获得的粉末进行第一步活化处理(活化1),然后采用含碳气体作为填充试剂在孔道中形成含碳物质;继续升温进行第二步活化处理(活化2),在孔道中再次沉积含碳物质。活化试剂、温度、时间、填充试剂、填充量、活化处理后材料的失重率以及孔道情况可参考表2,其中所述填充量是指含碳物质的质量占材料总质量的百分比。

[0094]

与实施例34相比,实施例35在每步活化处理后均在形成的孔道中填充合碳物质,使分步活化后的失重率显著降低,有利于提高材料的收率、降低成本。

[0095]

与实施例35相比,实施例36提高了第一步填充(填充1)时的填充量,使材料的失重率降低4%,且孔体积无显著降低。

[0096]

实施例39~实施例41

[0097]

将活化剂改为h2o,其他参数如表2所示。相比活化剂为co2时的材料,孔体积略有提高,且微孔的比例减少,介孔比例增加。

[0098]

实施例42

[0099]

将活化剂改为koh,其他参数如表2所示。

[0100]

实施例43

[0101]

将活化剂改为koh,还增加了第三步活化处理(活化3)以及第三步填充(填充3),其他参数如表2所示。

[0102]

实施例44

[0103]

将活化剂改为koh,还增加了第三步活化处理(活化3),且每步活化处理后均不进行填充,其他参数如表2所示。

[0104]

与前述实施例采用h2o或co2作为活化剂相比,实施例42~实施例44采用koh作为活化剂,形成孔道的孔体积较大,但是小于10nm的孔道数量减少。

[0105]

对比例6

[0106]

与实施例33相比,仅采用一步低温活化,形成的孔道不能达到目标孔体积。

[0107]

对比例7

[0108]

与实施例33相比,仅采用一步高温活化,形成的孔道中小于10nm的孔比例较低,大孔比例较多。图9为对比例7获得材料的扫描电镜图,可以看到球状基体出现严重坍塌。

[0109]

对比例8

[0110]

与实施例39相比,采用一步高温活化,形成的孔道中小于10nm的孔比例较低,大孔比例较多。

[0111]

对比例9和对比例10

[0112]

与实施例42相比,采用一步高温活化,形成的孔道中小于10nm的孔比例较低,大孔比例较多。

[0113][0114]

实施例45~60及对比例11~15

[0115]

将实施例12获得的粉末进行活化处理,具体参数如表3所示。图10为实施例49(未

填充含硅物质)获得材料的n2吸脱附曲线,在p/p0=0.5至0.95段出现了典型的h4型“迟滞环”。

[0116]

实施例61~实施例100

[0117]

进行含硅物质填充和碳材料层的包覆,具体参数如表4所示。表4中单质硅含量是指单质硅的质量占材料总质量的百分比,表4中列出了icp(电感耦合等离子体光谱分析)、xrf(x射线荧光光谱分析)及xps(x射线光电子能谱分析)的分析结果。

[0118]

图11为实施例62获得材料的孔径分布图,可以看到经过含碳物质的沉积后,材料的孔体积显著减小。图12为实施例65中沉积硅、氮化合物后的xrd图谱。图13为实施例74获得材料的孔径分布图,同实施例62类似,因为活化后进行含碳物质填充,导致含硅物质沉积后材料的孔隙分布较为分散。图14为实施例77获得材料的孔径分布图,经过ch3oh沉积后的材料孔体积剧烈减小,但孔径分布以接近1nm为中心,较为集中。

[0119]

图15为实施例62和对比例18获得的材料制作成的软包电池的1c/1c循环容量保持率图。可以看到,在相同的合硅物质沉积条件下,由对比例18获得的材料制作成的全电池,循环1000周时的容量保持率远远低于实施例62,说明分步活化的方式能够显著提升电池的循环性能。参考表4,实施例62的3c/0.2c容量比为76.4%,而对比例18的3c/0.2c容量比仅为56.2%,这可能是因为,分步活化处理可以使基体保持较高的球形度,使孔道分布更加完整,进而显著改善材料的快充性能。图12显示了实施例71获得材料的充放电曲线。

[0120]

将实施例61~100以及对比例16~21获得的材料、paa(聚丙烯酸粘结剂)及sp(导电炭黑)以质量比为80∶10∶10混合,以1mol/l的lipf6作为电解液,应用于扣电池体系(型号cr2430),并在25℃下,进行如下电化学性能测试:

[0121]

(1)容量(首次脱锂容量)和效率测试:恒流0.1c放电10mv,静置10分钟,然后以恒流0.02c继续放电至5mv;静置10分钟,然后以0.1c恒流充电至1.5v,结果如表4所示。

[0122]

(2)循环性能测试:恒流0.1c放电10mv,静置10分钟,然后以恒流0.02c继续放电至5mv;静置10分钟,然后以0.1c恒流充电至1.5v,如此进行后续循环,对应循环周数的脱锂容量/第二周脱锂容量,即视为循环保持率,结果如表4所示。

[0123]

(3)倍率快充性能测试:倍率放电(嵌锂,该扣电过程对应全电池充电过程):固定为0.2c充电(脱锂),以3.0c放电(嵌锂),获得容量比值,结果如表4所示。

[0124]

最后,应理解,本文公开的申请的实施方案是对本技术的实施方案的原理的说明。其他修改后的实施例也在本技术的范围内。因此,本技术披露的实施例仅仅作为示例而非限制。本领域技术人员可以根据本技术中的实施例采取替代配置来实现本技术中的申请。因此,本技术的实施例不限于申请中被精确地描述过的那些实施例。

[0125]

[0126]

[0127]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。