1.本发明涉及氢化石油树脂颗粒和氢化石油树脂颗粒的制造方法。

背景技术:

2.近年来,以热塑性化合物作为基础聚合物且配混增粘剂等添加剂而成的热熔型粘接剂在卫生用品的制造、装订、各种包装等的各种领域被使用。

3.作为成为热熔粘接剂的基础聚合物的热塑性化合物,可举出例如天然橡胶、乙烯-乙酸乙烯酯共聚物(eva)、非晶性聚α-烯烃、苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)、苯乙烯-异戊二烯-苯乙烯嵌段共聚物(sis)、和使这些橡胶成分氢化而获得的苯乙烯-乙烯-丁烯-苯乙烯橡胶(sebs)、苯乙烯-乙烯-丙烯-苯乙烯橡胶(seps)等。

4.另外,作为成为热熔粘接剂的添加剂的增粘剂,可使用例如松香系树脂、萜烯系树脂、石油树脂、和它们的氢化物等。这些之中,从适合于工业生产、品质稳定性高的观点考虑,适合使用石油树脂,尤其是氢化石油树脂。

5.迄今为止,一直使用包含氢化石油树脂作为增粘剂的热熔粘接剂。尤其是在将热熔粘接剂用于纸尿布等卫生用品的制造时,担心来自制品中所含的挥发性有机化合物(voc:volatile organic compounds)的臭气给使用者带来不适感、或对健康造成不良影响等,为此进行了各种研究。

6.例如,在专利文献1中,作为挥发性有机化合物成分少且低臭气性优异的石油树脂和氢化石油树脂,公开了挥发性有机化合物成分的含量小于100 wtppm的石油树脂和氢化石油树脂。

7.专利文献2中公开了氢化石油树脂的除臭方法,其特征在于:以有效地减少与氢化石油树脂共存的臭气成分、且使软化点为恰当的范围作为目的,而在特定的气体通气量下对氢化石油树脂进行气提。

8.现有技术文献专利文献专利文献1:国际公开第2019/172434号专利文献2:国际公开第2019/189296号。

技术实现要素:

9.发明要解决的问题专利文献1和专利文献2中虽公开了获得低臭气性的氢化石油树脂,但关于利用何种方法使所获得的树脂制品化并未作记载。

10.在将氢化石油树脂如上述这样用于热熔粘接剂等的情况下,必须以容易配混的形状进行制品化。其中,通常以输送性、计量容易性也优异的颗粒的形式制品化。但是,从为了获得低臭气性的氢化石油树脂而实施了脱挥发处理后直至颗粒化为止,有时会产生臭气成分,作为制品的树脂颗粒的臭气成为问题。

11.因此,本发明是为了解决上述课题而完成的发明,其目的在于提供臭气少的氢化石油树脂颗粒和其制造方法。

12.解决问题的技术方案本发明人鉴于上述课题进行了努力研究,结果发现通过挥发成分的释放量为特定量以下的氢化石油树脂颗粒和获得该氢化石油树脂颗粒的制造方法,可解决上述课题,从而完成本发明。

13.即,本发明如下所述。

14.[1]氢化石油树脂颗粒,其中,以下定义的挥发成分的释放量为10质量ppm以下,挥发成分的释放量为利用顶空气相色谱法测定的具有保留时间小于正十二烷的保留时间的所有成分换算成乙基环己烷后的相对于上述氢化石油树脂的量。

[0015]

[2]根据上述[1]中所记载的氢化石油树脂颗粒,其中以下定义的主分解成分的释放量为5质量ppm以下,主分解成分的释放量为利用顶空气相色谱法测定的三环癸烯类和苯乙烯换算成乙基环己烷后的相对于上述氢化石油树脂的量。

[0016]

[3]根据上述[2]中所记载的氢化石油树脂颗粒,其中,上述三环癸烯类是三环-3-癸烯和三环-8-癸烯。

[0017]

[4]根据上述[2]或[3]中所记载的氢化石油树脂颗粒,其中,上述挥发成分的释放量为5质量ppm以下,主分解成分的释放量为3质量ppm以下。

[0018]

[5]根据上述[1]至[4]中任一项所记载的氢化石油树脂颗粒,其中,构成氢化石油树脂颗粒的氢化石油树脂包含环戊二烯系化合物与乙烯基芳香族化合物的共聚物的氢化物。

[0019]

[6]根据上述[5]中所记载的氢化石油树脂颗粒,其中,上述共聚物是使环戊二烯系化合物与乙烯基芳香族化合物热聚合而成的。

[0020]

[7]根据上述[6]中所记载的氢化石油树脂颗粒,其中,上述环戊二烯系化合物是选自环戊二烯和二环戊二烯中的至少一种。

[0021]

[8]氢化石油树脂颗粒的制造方法,其包括:在脱挥发装置中使氢化石油树脂脱挥发的工序1、将氢化石油树脂从脱挥发装置转移至造粒用的成形装置中的工序2,和在造粒用的成形装置中获得氢化石油树脂颗粒的工序3,从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度为235℃以下,且从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间为1小时以下。

[0022]

[9]根据上述[8]中所记载的氢化石油树脂颗粒的制造方法,其中,上述从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度为230℃以下,且从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间为40分钟以下。

[0023]

[10]氢化石油树脂颗粒的制造方法,其包括:在脱挥发装置中使氢化石油树脂脱挥发的工序1、将氢化石油树脂从脱挥发装置转移至造粒用的成形装置中的工序2,和在造粒用的成形装置中获得氢化石油树脂颗粒的工序3,以使来自所获得的氢化石油树脂颗粒的挥发成分的释放量不超过目标值的方式设定指标值,以从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度(t)和时间(t)满足下述式(1)的方式进行工序2和工序3,

t

×

[exp(a-e/rt)]≤指标值 (1)(式中,a为频率因子,e为活化能,r为气体常数)。

[0024]

[11]根据上述[10]中所记载的氢化石油树脂颗粒的制造方法,其中频率因子a和活化能e由下述式(2)和(3)表示:式中,μ为200℃时的氢化石油树脂的粘度,c

21

、c

11

、c

01

、c

22

、c

12

、c

02

分別为系数。

[0025]

[12]根据上述[8]至[11]中任一项所记载的氢化石油树脂颗粒的制造方法,其中上述工序1结束时的氢化石油树脂的挥发成分的释放量为5质量ppm以下。

[0026]

[13]根据上述[10]至[12]中任一项所记载的氢化石油树脂颗粒的制造方法,其中来自上述氢化石油树脂颗粒的挥发成分的释放量的目标值为10质量ppm以下。

[0027]

发明的效果根据本发明,可提供臭气少的氢化石油树脂颗粒和其制造方法。

[0028]

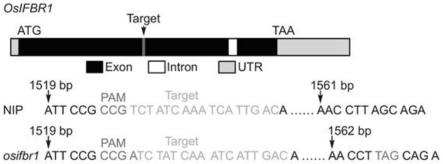

附图的简单说明图1是表示本发明的氢化石油树脂颗粒的制造方法中使用的造粒用成形装置的一例的图。

具体实施方式

[0029]

[氢化石油树脂颗粒]对于本发明的氢化石油树脂颗粒而言,以下定义的挥发成分的释放量为10质量ppm以下。

[0030]

挥发成分的释放量利用顶空气相色谱法测定的具有保留时间小于正十二烷的保留时间的所有成分换算成乙基环己烷后的相对于上述氢化石油树脂的量。

[0031]

(氢化石油树脂和其制造方法)本发明的氢化石油树脂颗粒由氢化石油树脂所构成,而构成氢化石油树脂颗粒的氢化石油树脂优选为包含环戊二烯系化合物与乙烯基芳香族化合物的共聚物的氢化物,更优选为环戊二烯系化合物与乙烯基芳香族化合物的共聚物的氢化物。

[0032]

另外,上述共聚物优选是使环戊二烯系化合物与乙烯基芳香族化合物热聚合而成的。

[0033]

进而,上述环戊二烯系化合物更优选为选自环戊二烯和二环戊二烯中的至少一种。

[0034]

获得构成本发明的氢化石油树脂颗粒的氢化石油树脂的方法并无特别限定,优选为通过进行如下所示的共聚反应、氢化反应而获得。

[0035]

<共聚反应工序>在共聚反应中,优选为采用具备加热装置、加压装置、和搅拌装置的聚合反应槽,使用环戊二烯系化合物作为第1原料,以及使用乙烯基芳香族化合物作为第2原料。而且,优选在聚合用溶剂中,将环戊二烯系化合物与乙烯基芳香族化合物在规定的条件下进行共聚

反应而生成共聚物(以下也称为石油树脂)。

[0036]

此处,共聚物优选是使环戊二烯系化合物与乙烯基芳香族化合物热聚合而成的。

[0037]

更具体地,共聚物优选是使选自环戊二烯和二环戊二烯中的至少一种与苯乙烯热聚合而成的。

[0038]

聚合反应槽可使用连接有第1原料箱、第2原料箱、和聚合用溶剂箱的聚合反应槽。第1原料箱和第2原料箱中分别贮存有第1原料和第2原料,聚合用溶剂箱中贮存有聚合用溶剂。

[0039]

而且,聚合反应槽可如下述这样设计:首先自聚合用溶剂箱供给聚合用溶剂,接着自第1原料箱和第2原料箱分别适当供给第1原料和第2原料。另外,在聚合反应槽的底部设置开关口而使共聚反应中生成的共聚物能够流出至外部。

[0040]

应予说明,在第1原料和第2原料预先制成混合物的情况下,原料箱也可为1个。

[0041]

此处,作为环戊二烯系化合物,可举出例如环戊二烯、甲基环戊二烯、乙基环戊二烯、和它们的二聚物或共二聚物等,更优选为选自环戊二烯和二环戊二烯中的至少一种。另外,作为乙烯基芳香族化合物,可举出例如苯乙烯、α-甲基苯乙烯、β-甲基苯乙烯、乙烯基甲苯、乙烯基二甲苯、茚、甲基茚、乙基茚等。

[0042]

环戊二烯系化合物和乙烯基芳香族化合物可分别单独地供给至聚合反应槽中,也可预先彼此混合而制成单体混合物后再供给至聚合反应槽中。

[0043]

环戊二烯系化合物与乙烯基芳香族化合物的混合比率并无特别限定,以质量比计,环戊二烯系化合物:乙烯基芳香族化合物优选为70:30~20:80,更优选为60:40~40:60。

[0044]

作为环戊二烯系化合物与乙烯基芳香族化合物的共聚反应中使用的聚合用溶剂,可代表性地列举芳香族系溶剂、环烷烃系溶剂、脂肪族烃系溶剂等。作为聚合用溶剂的具体例,可合适使用甲苯、二甲苯、环己烷、甲基环己烷、二甲基环己烷、乙基环己烷等。

[0045]

聚合用溶剂的使用量相对于单体混合物100质量份,优选为50~500质量份,更优选为60~300质量份,进而优选为60~200质量份,进而更优选为70~150质量份。

[0046]

从顺利地引发热聚合的观点考虑,优选供给至聚合反应槽中的聚合用溶剂预先加热至优选100℃以上、更优选150℃以上、进而优选200℃以上的温度。优选在如此预先进行了加热的聚合用溶剂中添加环戊二烯系化合物与乙烯基芳香族化合物的单体混合物,一边进行搅拌一边在规定条件下进行共聚反应。

[0047]

此处,从控制因聚合产生的发热的观点考虑,单体混合物的添加优选为分批添加或连续添加。应予说明,分批添加的单体混合物的添加量优选为等量。

[0048]

在单体混合物的添加中,自开始添加至添加结束为止所需的时间优选为0.5~5小时,更优选为1~3小时。

[0049]

优选在单体混合物的添加结束后也继续进行共聚反应。

[0050]

作为共聚反应中的规定条件,并无特别限定,反应温度通常为150~350℃,优选为220~300℃,反应压力通常为0~2 mpag,优选为0~1.5 mpag,反应时间通常为1~10小时,优选为1~8小时,更优选为1~5小时。

[0051]

作为如此获得的共聚物的物性,优选软化点为50~120℃、乙烯基芳香族化合物单元含量为30~90质量%、溴价为30~90 g/100 g、数均分子量为400~1100。

[0052]

具体而言,软化点、乙烯基芳香族化合物单元含量、溴价、和数均分子量可利用与实施例中记载的后述工序1结束时(脱挥发工序后)的氢化石油树脂相同的方法进行测定。

[0053]

<氢化反应工序>构成本发明的氢化石油树脂颗粒的氢化石油树脂例如优选采用具备加热装置、和加压装置的氢化反应槽,将上述共聚反应中获得的共聚物溶解于氢化溶剂中,并根据需要在氢化反应催化剂的存在下,以规定条件添加氢而进行氢化反应,从而生成氢化石油树脂。

[0054]

如此,本发明中限定的氢化石油树脂优选是使上述共聚反应中获得的共聚物(石油树脂)氢化(加氢)而成的。

[0055]

对于氢化石油树脂,在石油树脂的构成成分中包含芳香环的情况下,优选是也使芳香环氢化(加氢)而成的。

[0056]

另外,氢化石油树脂可为使石油树脂部分地氢化而成的部分氢化型,也可为使石油树脂完全氢化而成的完全氢化型。

[0057]

此处,作为氢化溶剂,可举出例如环己烷、甲基环己烷、二甲基环己烷、乙基环己烷、四氢呋喃等。

[0058]

使上述共聚反应中获得的共聚物溶解于氢化溶剂中并供给至氢化反应槽中的方法并无特别限定,例如可将共聚物和氢化溶剂分别单独地供给至氢化反应槽中并使其溶解,或者也可预先彼此混合而制成溶解混合物后再供给至氢化反应槽中。

[0059]

所使用的石油树脂与氢化溶剂的混合比率并无特别限定,以质量比计,石油树脂:氢化溶剂优选为10:90~50:50,更优选为20:80~40:60。

[0060]

作为氢化反应中所使用的氢化反应催化剂,可举出例如镍、钯、钴、铂、铑等。

[0061]

作为氢化反应中的规定条件,并无特别限定,氢的供给压力通常设为1.0~6.0 mpag,反应温度通常为120~300℃,优选为150~250℃,反应时间通常为1~17小时,优选为2~15小时。

[0062]

对于如上所述的氢化反应中获得的氢化石油树脂,根据日本粘接剂工业会标准“热熔粘接试验方法”jai-7-1999,在后述工序1(脱挥发工序)中的处理温度下所测定的粘度优选为0.01~1.0 pa

・

s。

[0063]

上述氢化反应中获得的氢化石油树脂的粘度只要为上述范围内,则在后述的脱挥发工序中,可高效率地去除挥发性有机化合物成分。

[0064]

应予说明,在本发明中,对于后述的工序1结束时(脱挥发工序后)获得的氢化石油树脂、即去除了挥发性有机化合物成分后的氢化石油树脂,为了方便有时也简称为氢化石油树脂。

[0065]

(氢化石油树脂颗粒的特性)在本发明的氢化石油树脂颗粒中,以下定义的挥发成分的释放量为10质量ppm以下。

[0066]

挥发成分的释放量利用顶空气相色谱法测定的具有保留时间小于正十二烷的保留时间的所有成分换算成乙基环己烷后的相对于上述氢化石油树脂的量。

[0067]

另外,优选为具有以下特性。

[0068]

从抑制臭气的观点考虑,上述挥发成分的释放量为10质量ppm以下,优选为5质量

ppm以下。

[0069]

另外,本发明的氢化石油树脂颗粒中,以下定义的主分解成分的释放量优选为5质量ppm以下,更优选为3质量ppm以下。

[0070]

主分解成分的释放量利用顶空气相色谱法测定的三环癸烯类和苯乙烯换算成乙基环己烷后的相对于上述氢化石油树脂的量。

[0071]

此处,作为三环癸烯类,可列举三环-3-癸烯、三环-8-癸烯等。

[0072]

从抑制臭气的观点考虑,上述主分解成分的释放量优选为5质量ppm以下,更优选为3质量ppm以下。

[0073]

即,优选上述挥发成分的释放量为10质量ppm以下,上述主分解成分的释放量为5质量ppm以下,更优选上述挥发成分的释放量为10质量ppm以下、优选为5质量ppm以下,上述主分解成分的释放量为3质量ppm以下。

[0074]

具体而言,挥发成分的释放量和主分解成分的释放量可利用实施例中记载的方法进行测定。应予说明,在测定时的加热温度为150℃、加热时间为20分钟的条件下进行。

[0075]

本发明的氢化石油树脂颗粒的形状、尺寸只要根据用途进行调整即可,并无特别限制,形状可列举球状、大致球状、椭圆球状、大致椭圆球状、半球状、圆柱状、大致圆柱状、长方体、片状等,优选为球状、大致球状、椭圆球状、大致椭圆球状、圆柱状、大致圆柱状、半球状,更优选为球状、大致球状、椭圆球状、大致椭圆球状、半球状。由于外边带弧度,从而成为流动性优异、配混性或输送性优异的氢化石油树脂颗粒。

[0076]

另外,尺寸以最大长度计,优选为1~100 mm,更优选为3~50 mm,进而优选为5~20 mm。

[0077]

具有以上这样的特性的本发明的氢化石油树脂颗粒由于容易配混,且臭气也少,因此特别适合用作热熔粘接剂的原料。包含本发明的氢化石油树脂颗粒作为原料的热熔粘接剂可用于卫生用品用、各种包装用、装订用、纤维用、木工用、电气材料用、制罐用、建筑用、制袋用、道路用粘合剂等的各种领域,由于臭气少,因此特别可适合用于纸尿布等的卫生用品。

[0078]

[氢化石油树脂颗粒的制造方法]对于本发明的氢化石油树脂颗粒,只要上述所定义的挥发成分的释放量为10质量ppm以下,则其制造方法并无特别限制,优选为利用如下方法进行制造。

[0079]

即,本发明的氢化石油树脂颗粒的制造方法优选为下述这样的方法,该方法包括如下工序:在脱挥发装置中使氢化石油树脂脱挥发的工序1;将氢化石油树脂从脱挥发装置转移至造粒用的成形装置中的工序2;和在造粒用的成形装置中获得氢化石油树脂颗粒的工序3,其中,从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度为235℃以下,且从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间为1小时以下。

[0080]

其中,更优选为如下的方法:从上述工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度为230℃以下,且从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间为40分钟以下。

[0081]

另外,作为本发明的氢化石油树脂颗粒的制造方法的另一实施方式,也优选为下述这样的氢化石油树脂颗粒的制造方法,其包括如下工序:在脱挥发装置中使氢化石油树

脂脱挥发的工序1;将氢化石油树脂从脱挥发装置转移至造粒用的成形装置中的工序2;和在造粒用的成形装置中获得氢化石油树脂颗粒的工序3,其中,以使来自获得的氢化石油树脂颗粒的挥发成分的释放量不超过目标值的方式设定指标值,以从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度(t)和时间(t)满足下述式(1)的方式实施工序2和工序3,t

×

[exp(a-e/rt)]≤指标值 (1)(式中,a为频率因子,e为活化能,r为气体常数)。

[0082]

也优选上述式(1)中的频率因子a和活化能e由下述式(2)和(3)表示的方法。

[0083]

(式中,μ为200℃时的氢化石油树脂的粘度,c

21

、c

11

、c

01

、c

22

、c

12

、c

02

分别为系数)。

[0084]

此处,氢化石油树脂的粘度是指工序1结束时(脱挥发工序后)的氢化石油树脂的粘度。具体而言,粘度可利用实施例中记载的方法进行测定。

[0085]

上述各方法中的工序1结束时(脱挥发工序后)的氢化石油树脂的挥发成分的释放量进而优选为5质量ppm以下,进而更优选为1质量ppm以下。

[0086]

本发明的制造方法中的“挥发成分的释放量”与上述所定义的挥发成分的释放量同义。

[0087]

以下,对上述合适的各制造方法详细地进行说明。

[0088]

<工序1:脱挥发工序>工序1是在脱挥发装置中使氢化石油树脂脱挥发的工序。

[0089]

通过脱挥发来减少挥发性有机化合物成分的方法和脱挥发装置并无特别限定,例如,可单独地采用(1)薄膜蒸馏、(2)氮气提等的蒸馏法,或组合采用这些蒸馏法。

[0090]

(1)薄膜蒸馏作为薄膜蒸馏,只要为一般使用的装置,则并无特别限定,例如可使用离心薄膜蒸馏器。

[0091]

具体而言,可将上述氢化反应中获得的氢化石油树脂、优选进行未反应成分的去除处理、和挥发成分的回收去除处理而获得的氢化石油树脂供给至薄膜蒸馏器中,并根据需要在抗氧化剂的存在下,以规定条件进行薄膜蒸馏,同时去除挥发性有机化合物成分。

[0092]

作为薄膜蒸馏中的规定条件,并无特别限定,处理温度通常为100~300℃,处理压力通常为0.1~15 kpa,处理时间通常为5~180分钟。

[0093]

(2)氮气提作为氮气提,只要为一般使用的装置,则并无特别限定,例如可使用旋转蒸发器、闪蒸槽。

[0094]

具体而言,优选为将经过上述(1)薄膜蒸馏而获得的氢化石油树脂利用静态混合器进行氮混合后,利用闪蒸槽将其与氮气分离。

[0095]

作为氮气提中的规定条件,并无特别限定,处理温度通常为150~300℃,处理压力通常为0.5~150 kpa,氮流量相对于氢化石油树脂100质量份,通常为100~1,000,000 ml/分钟,处理时间通常为10~180分钟。

[0096]

应予说明,从减少获得的氢化石油树脂颗粒的臭气的观点考虑,本工序1结束时(脱挥发工序后)的氢化石油树脂的挥发成分的释放量优选为5质量ppm以下,更优选为1质量ppm以下。

[0097]

如上所述,在脱挥发工序中,对减少氢化石油树脂中含有的挥发性有机化合物成分的方法进行了叙述,而对于石油树脂而言,也可应用与氢化石油树脂相同的方法来减少挥发性有机化合物成分。

[0098]

此处,在薄膜蒸馏和氮气提中的脱挥发工序中,优选以氢化反应所获得的氢化石油树脂中包含6~10质量%的分子量200~350左右的低分子量氢化石油树脂的方式进行。

[0099]

从不使生成的氢化石油树脂所具有的增粘性能下降的观点考虑,氢化石油树脂中含有的分子量200~350左右的低分子量氢化石油树脂的含量在氢化石油树脂中优选为6~10质量%,更优选为7~8质量%。

[0100]

作为如此获得的本工序1结束时(脱挥发工序后)的氢化石油树脂的物性,优选粘度为50~150 mpa

・

s、软化点为90~160℃、乙烯基芳香族化合物单元含量为0~35质量%、溴价为0~30 g/100 g、数均分子量为500~1100。

[0101]

具体而言,粘度、软化点、乙烯基芳香族化合物单元含量、溴价、和数均分子量可利用实施例中记载的方法进行测定。

[0102]

应予说明,添加抗氧化剂的时机并无特别限定,优选在进行工序1之前的阶段添加抗氧化剂。

[0103]

此处,作为抗氧化剂,可举出例如酚系抗氧化剂或亚磷酸酯系抗氧化剂等。

[0104]

在使用抗氧化剂的情况下,其使用量相对于氢化石油树脂100质量份,优选为0.1~2.0质量份,更优选为0.3~1.0质量份。

[0105]

<工序2:转移氢化石油树脂的工序>工序2是将氢化石油树脂从脱挥发装置转移至造粒用的成形装置中的工序。

[0106]

将氢化石油树脂从脱挥发装置转移至造粒用的成形装置中的方法并无限制,例如可列举如下方法:将脱挥发装置与造粒用的成形装置利用管相结合,使熔融的氢化石油树脂通过管中而进行移送的方法;将从脱挥发装置排出的氢化石油树脂储存于容器内,再次熔解后导入至造粒用的成形装置中的方法,从降低转移时的温度和时间、获得臭气少的氢化石油树脂颗粒的观点考虑,优选是将脱挥发装置与造粒用的成形装置利用管相结合,使熔融的氢化石油树脂通过管中而进行移送的方法。

[0107]

在本发明的氢化石油树脂颗粒的制造方法中,优选将本工序涉及的温度和时间调整为特定的范围。

[0108]

从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度优选为235℃以下,更优选为230℃以下,进而优选为225℃以下。另外,从将氢化石油树脂适当地导入至造粒用的成形装置中、有效率地获得颗粒的观点考虑,优选为150℃以上。

[0109]

应予说明,“从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度”主要指在本工序中的温度,是指从脱挥发装置中的脱挥发操作结束、能够排出氢化石油树脂的时刻起至从造粒用的成形装置排出颗粒为止的最高温度。应予说明,上述最高温度排除了暂时(例如,数分钟左右)或局部(例如,加热装置附近)变得高温的温度。

[0110]

从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间优选为1小时以下,

更优选为40分钟以下。另外,就实用方面而言,优选为10分钟以上。

[0111]

应予说明,“从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间”主要指本工序花费的时间,是指从脱挥发装置中的脱挥发操作结束、能够排出氢化石油树脂的时刻起至从造粒用的成形装置排出颗粒为止,氢化石油树脂为熔融状态且具有流动性的状态的时间。即,当在本工序中反复进行加热与冷却时,因冷却而失去流动性的时间被除外。

[0112]

<工序3:获得颗粒的工序>工序3是在造粒用的成形装置中获得颗粒的工序。

[0113]

造粒用的成形装置和获得颗粒的方法并无限制,优选使用图1所示的造粒用成形装置。以下,使用图1对于合适的成形装置进行说明。

[0114]

图1中,成形装置50a具备成形机主体52、和冷却输送机53。

[0115]

成形机主体52在冷却输送机53的运送方向的上游端侧相向配置。成形机主体52中,在圆筒状且具有未图示的加热部的机身部52a具有从该机身部52a的外周面沿着轴向排出熔融树脂的模头52b。

[0116]

另外,成形机主体52具有可旋转地嵌合于机身部52a的外周面的圆筒状的旋转体52c。旋转体52c如穿孔金属这样具有多个排出孔52d,通过使机身部52a的外周面旋转而使排出孔52d位于模头52b时,向冷却输送机53上以规定量排出熔融树脂5a。

[0117]

应予说明,在使用该成形装置的情况下,前工序中说明的从工序1结束后至工序3中获得颗粒为止的温度和时间的终点是树脂从排出孔52d排出的点。

[0118]

冷却输送机53具备一对带轮53a和金属带53b,上述金属带53b是可回转地架设于这些带轮53a上的金属制环形带。

[0119]

另外,冷却输送机53中也可设置冷却部53d,该冷却部53d从金属带53b的背面喷出冷却水53c而将金属带53b冷却。应予说明,作为金属带53b的冷却方法,并不限制于喷出冷却水53c的方法,可应用吹送冷风的方法、将带的一部分与热交换机相接的方法等。

[0120]

另外,为了使树脂固化,也优选为向树脂直接吹送冷风。进而优选在金属带53b的下端部配设刮刀,该刮刀刮取在金属带上固化的氢化石油树脂颗粒。如此获得的颗粒的形状形成为球状、大致球状、椭圆球状、大致椭圆球状、半球状中的任一形状。

[0121]

利用本发明的制造方法获得的氢化石油树脂颗粒优选具有上述(氢化石油树脂颗粒的特性)的项中所示的特性。特别地,上述挥发成分的释放量优选为10质量ppm以下,更优选为5质量ppm以下。另外,上述主分解成分的释放量优选为5质量ppm以下,更优选为3质量ppm以下。

[0122]

<使用指标值的制造方法>本发明的氢化石油树脂颗粒的制造方法中,在从上述工序1结束后至工序3中获得氢化石油树脂颗粒为止的工序中,优选如前述那样设定合适的温度和时间,也可如下述这样设定指标值来进行制造。

[0123]

通过使用指标值,从而可适当地调整从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度和时间。具体而言,在从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度高的情况下,只要将时间设定为短的时间即可,在从工序1结束后至工序3中获得氢化石油树脂颗粒为止的时间长的情况下,只要将温度设定为低的温度即可。

[0124]

即,作为另一实施方式,本发明的氢化石油树脂颗粒的制造方法也优选为下述这

其中,上述系数因氢化石油树脂的物性而有所不同。

[0135]

即,频率因子a和活化能e可使用200℃时的氢化石油树脂的粘度,表示为下述式(2)和(3)。

[0136]

(式中,μ为200℃时的氢化石油树脂的粘度,c

21

、c

11

、c

01

、c

22

、c

12

、c

02

分别为系数)。

[0137]

在本方法中,上述工序1、工序2、和工序3分别优选利用上述<工序1:脱挥发工序>、<工序2:转移氢化石油树脂的工序>、和<工序3:获得颗粒的工序>的项中所示的方法。

[0138]

如以上这样获得的氢化石油树脂颗粒优选具有上述(氢化石油树脂颗粒的特性)的项中所示的特性。特别地,上述挥发成分的释放量优选为10质量ppm以下,优选为5质量ppm以下。另外,上述主分解成分的释放量优选为5质量ppm以下,更优选为3质量ppm以下。

实施例

[0139]

根据以下的实施例,对本发明进而具体地进行说明,但本发明并不限定于这些实施例。

[0140]

[测定、评价]<挥发成分的释放量和主分解成分的释放量>将实施例的工序1和工序2以及比较例的工序2中获得的氢化石油树脂0.200 g采集至顶空瓶(20 ml)中使其密闭,制备测定用样品。

[0141]

将该测定用样品作为对象,利用气相色谱仪(agilent technologies公司制造的“agilent7607a-7890b”),在下述测定条件下测定挥发成分的释放量和主分解成分的释放量。

[0142]

应予说明,挥发成分的释放量的值表示:具有保留时间小于作为标准品的正十二烷的保留时间的所有成分的峰面积的总计换算成设为乙基环己烷的标准品时的质量后相对于氢化石油树脂的量。

[0143]

另外,主分解成分的释放量的值表示:来自三环-3-癸烯、三环-8-癸烯和苯乙烯的峰值的面积的总计换算成设为乙基环己烷的标准品时的质量后相对于氢化石油树脂的量。

[0144]

<测定条件>顶空

・

模式:loop

・

加热温度和加热时间:150℃、20分钟气相色谱

・

柱子:bpx5(30 m

×

0.32 mm、膜厚1.0 μm)

・

烘箱温度:以10℃/分钟的速度从50℃(2 min)升温至300℃(15 min)

・

注入温度:300℃

・

检测温度:300℃

・

检测器:fid

・

载气:he

・

流量:恒流、1.5 ml/min

・

注入量:1.0 ml

・

分流:1/2。

[0145]

[氢化石油树脂的制造]制造例1(共聚反应工序)将作为聚合用溶剂的二甲苯90质量份供给至用氮置换的带有搅拌机的聚合反应槽中,加热直至温度变为260℃。

[0146]

在该聚合反应槽中,用3小时均等地分批添加环戊二烯和二环戊二烯的混合物、与苯乙烯的单体混合物(混合比例=1:1(质量比))100质量份,一边以使聚合反应体系保持在260℃的温度的方式搅拌一边进行共聚反应。然后,紧接着一边保持260℃的温度一边进行115分钟的共聚反应。获得作为共聚反应产物、即环戊二烯系化合物与乙烯基芳香族化合物的共聚物的石油树脂。

[0147]

(氢化反应工序)将上述共聚反应工序中获得的石油树脂与作为氢化溶剂的乙基环己烷的溶解混合物(混合比例=1:3(质量比))供给至氢化反应槽中,进而,将氢的供给压力设为5.0 mpag而将氢供给至氢化反应器中,在150~250℃的反应温度下进行12小时的氢化反应,获得氢化石油树脂。

[0148]

[氢化石油树脂颗粒的制造]实施例1<工序1:脱挥发工序>在上述氢化反应工序中获得的氢化石油树脂中添加酚系抗氧化剂(basf公司制造、商品名:“irganox1010”)7000质量ppm,将得到的物质供给至离心薄膜蒸馏器(hitachi plant technologies株式会社制造的“横型kontro”)中,并在下述处理条件下一边进行薄膜蒸馏一边去除挥发性有机化合物成分,获得经过薄膜蒸馏的阶段的氢化石油树脂。

・

处理温度:210℃

・

处理压力:4 kpa

・

处理时间:6分钟将上述经薄膜蒸馏的氢化石油树脂500 g供给至旋转蒸发器中,在下述处理条件下一边导入氮气一边去除挥发性有机化合物成分,获得氢化石油树脂。

・

处理温度:200℃

・

氮流量:1500 ml/分钟

・

处理压力:100 kpa

・s・

处理时间:105分钟获得的氢化石油树脂的特性如以下所示。应予说明,测定方法一同记载于各项目中。

[0149]

软化点:103.5℃(适用jis k2207:2006)乙烯基芳香族化合物单元含量:20.3质量%(利用红外分光光度计(吸光度700 cm

‑1)进行定量)溴价:5.8 g/100 g(适用jis k2605:1996)数均分子量(mn):514(gpc测定法;柱子 tsk凝胶g200hxl&g4000hxl、流量1 ml/min、洗脱液 thf、温度40℃)粘度:110 mpa

・

s(200℃)(适用日本粘接剂工业会标准“热熔粘接试验方法”jai-7-1999)。

[0150]

使用上述工序1中获得的氢化石油树脂作为样品,在多种温度(k)和时间(分钟)下进行热处理,使用顶空气相色谱法,求出挥发成分的每加料重量的面积值(area/g),根据该结果,利用最佳化法求出频率因子和活化能。

[0151]

此时的频率因子和活化能各自为a=46.0、e=43.8 kcal/mol。另外,作为臭气不会被在意的基准,对于挥发成分的释放量,规定ech(乙基环己烷)为5质量ppm,算出相当于该值的指标,结果为150。

[0152]

以下,将该数值作为与实施例中获得的氢化石油树脂颗粒有关的上述式(1)中的指标值,进行以下的实验。应予说明,此时的气体常数使用0.001986(kcal/k/mol)。

[0153]

利用上述的试验方法测定本样品,结果挥发成分释放量为1质量ppm,主分解成分释放量为0质量ppm。

[0154]

<工序2:转移氢化石油树脂的工序、和工序3:颗粒化工序的模型试验>作为决定从工序1结束后至工序3中获得颗粒为止的条件的模型试验,进行如下操作。

[0155]

在氮气氛下,将上述工序1中获得的氢化石油树脂0.1925 g采集至小瓶中,使其密闭,并浸渍于200℃的油浴中。通过在该状态下进行40分钟加热,从而模仿脱挥发工序后至进行造粒处理为止的期间的热历程,产生热分解成分。

[0156]

进行造粒处理并冷却而获得的氢化石油树脂颗粒的挥发成分的释放量为1.5质量ppm,主分解成分的释放量为1.2质量ppm。确认了实施例1中获得的氢化石油树脂颗粒为臭气不会被在意的水平。

[0157]

应予说明,根据该条件,上述式(1)中左项(t

×

[exp(a-e/rt)])的值为22,从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度和时间满足上述式(1)。

[0158]

比较例1<工序2:转移氢化石油树脂的工序、和工序3:颗粒化工序的模型试验>在氮气氛下,将实施例1的工序1中获得的氢化石油树脂0.1924 g采集至小瓶中,使其密闭,浸渍于240℃的油浴中。通过在该状态下进行40分钟加热,从而模仿脱挥发工序后至进行造粒处理为止的期间的热历程,产生热分解成分。

[0159]

进行冷却而获得的氢化石油树脂颗粒的挥发成分的释放量为24.0质量ppm,主分解成分的释放量为11.2质量ppm。

[0160]

应予说明,根据本条件,上述式(1)中左项(t

×

[exp(a-e/rt)])的值为821,从工序1结束后至工序3中获得氢化石油树脂颗粒为止的温度和时间不满足上述式(1)。

[0161]

根据实施例的结果,可知本发明的氢化石油树脂颗粒与以往相比,挥发成分的释放量较少,是臭气不会被在意的水平。另外,根据本发明的制造方法,可知能够获得臭气少的氢化石油树脂颗粒。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。