1.本发明属于空心件热装技术领域,具体涉及一种径向精密锻造机用芯棒热装装置及热装方法。

背景技术:

2.因生产内孔φ90以下的空心锻件需要使用带冷却的芯棒,此带冷却系统的芯棒由支撑棒与芯棒套筒分别加工后热装紧配连接而成,此时支撑棒外表面有特别设计的冷却循环槽,芯棒在锻坯孔内工作时,内通循环水在锻造过程中起到冷却芯棒作用。使用带冷却系统的芯棒在锻件孔内配合锻造过程完成空心锻造工作。支撑棒与芯棒套筒热装大多在井式热处理炉中进行热装。现因井式热处理炉受生产结构限制,为大型设备,而此种带冷却系统的芯棒为小型件(外径较小、长度较短),无法使用井式热处理炉。而在生产现场有适宜台车电阻炉,可以依据现有设备进行热装工作,因而需要设计制作此热装装置并制定热装工艺参数,用以保证热装工作顺利。因为此种带冷却系统的芯棒使用频繁,耗损快,因而需要设计制作一次热装4件的热装装置。

技术实现要素:

3.本发明的目的在于利用台车电阻炉为支撑棒与芯棒套筒热装提供一种能节约装置制造成本,制造简单便捷,最终达到图纸精度要求的径向精密锻造机用芯棒热装装置及热装方法。

4.本发明的技术方案是这样实现的:一种径向精密锻造机用芯棒热装装置,包括保温筒、安装在保温筒中的热装用支撑架、安装在热装用支撑架上的能够套入支撑棒的芯棒套筒,所述支撑架用于放置芯棒套筒,包括上支撑板、下支撑板、连接固定上支撑板和下支撑板的空心支撑管,在上支撑板和下支撑板上分别开设有上下相对应的孔,在上支撑板的开孔中安装有上支撑套,在下支撑板的开孔中安装有下支撑套,在上支撑套和下支撑套之间竖直放置有芯棒套筒,其中下支撑套带有底部托盘,芯棒套筒落座在该托盘上;所述保温筒用于在热装过程中保温,避免芯棒套筒出炉后温度降低过快,内孔膨胀量不足影响热装,包括外筒、对称焊接在外筒两侧的用于吊装用的吊钩、焊接在外筒底部的底板、紧贴外筒内壁衬上的保温棉、压紧在保温棉上的钢网内衬。

5.上支撑套和下支撑套的内孔与芯棒套筒外圆配合间隙为2mm。

6.上支撑板和下支撑板的距离以超过装配芯棒套筒2/3为宜。

7.在上支撑板和下支撑板上分别开设有四个孔,在上支撑板上安装有4件上支撑套,在下支撑板上安装有4件下支撑套,将上、下支撑套分别装入支撑架的上支撑板及下支撑板的4-φd6内孔,二者以0.1mm间隙为宜。

8.一种径向精密锻造机用芯棒的热装工艺,具体工艺如下:步骤1)、将装入芯棒套筒后的支撑架、保温筒分别装入加热炉内,根据芯棒套筒的

材料热膨胀系数,结合热装过盈量,在加热温度不影响材料硬度的前提下进行加热:步骤2)、入炉:第一次预热炉温350

±

10℃,时间0.5h,第二次预热炉温450

±

10℃,时间3h 15min,加热温度520

±

10℃,保温2.5h;步骤3)、达到工艺工求后先吊出保温筒,炉温重新升温至450

±

10℃,保温15分钟后吊出支撑架组件装入保温筒内,测量芯棒套筒内孔尺寸胀大0.4~0.5mm,满足热装工艺要求后分别将支撑棒快速装到芯棒套筒内,到底,保证尺寸l2,检测支撑棒与芯棒套筒装配无间隙。

9.套筒内孔需胀大到0.4~0.5mm后才可热装。

10.本发明的技术方案产生的积极效果如下:此热装装置设计制作简单,能一次进行4件芯棒的热装工作,提高了生产效率,节约了装配成本。此热装装置及热装工艺参数经过实践验证,保证了在短的时间内、适宜的加热工艺参数下完成最匹配的有效热装,完成了批量热装任务,最终为空心锻件坯的锻造生产提供了基础支持。在设计制作热装装置时,使套筒保持垂直状态,确保芯棒热装顺利;设计保温装置时,避免出炉温度降低过快,影响芯棒套筒出炉后内孔膨胀量;设计热装工艺,有效保证芯棒套筒内孔肿胀量,保证装配质量。本发明装置制造成本低,制造简单便捷,热装参数设计合理,最终达到芯棒热装后的精度要求。

附图说明

11.图1为本发明的一种径向精密锻造机用芯棒热装装置及方法中待热装的支撑棒的主视剖视图。

12.图2为本发明的一种径向精密锻造机用芯棒热装装置及方法中待热装的芯棒套筒的主视剖视图。

13.图3为本发明的一种径向精密锻造机用芯棒热装装置及方法中支撑棒与芯棒套筒的装配图。

14.图4为本发明的一种径向精密锻造机用芯棒热装装置及方法中热装后的装配主视图。

15.图5为本发明的一种径向精密锻造机用芯棒热装装置及方法中热装后的装配俯视图。

16.图6为本发明的一种径向精密锻造机用芯棒热装装置及方法中保温筒的主视剖视图。

17.图7为本发明的一种径向精密锻造机用芯棒热装装置及方法中热装用支撑架的主视剖视图。

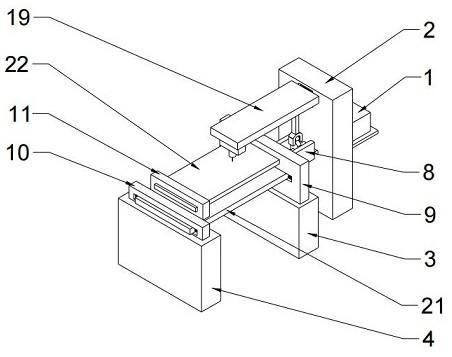

18.图8为本发明的一种径向精密锻造机用芯棒热装装置及方法中热装用支撑架的俯视图。

19.图9为本发明的一种径向精密锻造机用芯棒热装装置及方法中上支撑套的主视剖视图。

20.图10为本发明的一种径向精密锻造机用芯棒热装装置及方法中下支撑套的主视剖视图。

21.1、吊环;2、支撑棒;3、芯棒套筒;4、上支撑套;5、下支撑套;6、热装用支撑架;7、保

温筒;8、吊钩;9、外筒;10、保温棉;11、钢网内衬;12、底板13、上支撑板;14、下支撑板;15、空心支撑管。

具体实施方式

22.实施例1:以套筒内孔φ75为例说明,如图3所示:本发明的一种径向精密锻造机用芯棒热装装置及方法需将图1(支撑棒)与图2(芯棒套筒)热装成一体。常用支撑棒材料为42crmo,芯棒套筒材料为h13。首先根据台式电阻炉的实际容量设计制作一次热装4件的热装装置。具体装置结构如下:如图4所示,一种径向精密锻造机用芯棒热装装置,包括保温筒7、安装在保温筒7中的热装用支撑架6、安装在热装用支撑架6上的能够套入支撑棒2的芯棒套筒3;如图7所示,所述支撑架6用于放置芯棒套筒3,包括上支撑板13、下支撑板14、连接固定上支撑板和下支撑板的空心支撑管15,在上支撑板13和下支撑板14上分别开设有上下相对应的孔。如图4、9所示,在上支撑板13的开孔中安装有上支撑套4,在下支撑板14的开孔中安装有下支撑套5。在上支撑套4和下支撑套5之间竖直放置有芯棒套筒3,如图10所示,下支撑套5带有底部托盘,芯棒套筒3落座在该托盘上;如图4所示,所述保温筒7用于在热装过程中保温,避免芯棒套筒出炉后温度降低过快,内孔膨胀量不足影响热装,如图6所示,所述保温筒7包括外筒9、对称焊接在外筒9两侧的用于吊装用的吊钩8、焊接在外筒9底部的底板12、紧贴外筒内壁衬上的保温棉10、压紧在保温棉10上的钢网内衬11。即所述保温筒包括吊钩(2件);外筒(1件);保温棉(1件);钢网内衬(1件),底板(1件),外筒与底板组焊而成,两侧适宜位置对称焊上两处吊钩用于吊装用,紧贴外筒衬上保温棉,用钢网内衬压紧。保温筒在热装过程中起到保温作用,避免芯棒套筒出炉后温度降低过快,内孔膨胀量不足影响热装。因加热后尺寸胀大,上、下支撑套内孔与芯棒套筒外圆配合间隙定为2mm,如图4、5、7、8所示,上支撑套4和下支撑套5的内孔与芯棒套筒外圆配合间隙为2mm。

23.如图7所示,上支撑板13和下支撑板14的距离以超过装配芯棒套筒2/3为宜。即所述支撑架由上支撑板(1件)、下支撑板(1件)、空心支撑管(4件)组焊而成。根据芯棒套筒尺寸设计支撑板与空心支撑管的定位高度尺寸,保证芯棒套筒竖直放置后芯棒套筒稳固,一般情况下,上、下两支撑板的距离以超过装配芯棒套筒2/3为宜。

24.如图8、7所示,在上支撑板13和下支撑板14上分别开设有四个孔,在上支撑板13上安装有4件上支撑套4,在下支撑板14上安装有4件下支撑套5,将上、下支撑套分别装入支撑架6的上支撑板及下支撑板的4-φd6内孔,二者以0.1mm间隙为宜。即所述热装装置包括上支撑套(4件)、下支撑套(4件)、支撑架(1件)、保温筒(1件)。将上、下支撑套分别装入支撑架上支撑板及下支撑板4-φd6内孔,二者以0.1mm间隙为宜。将待装芯棒套筒一组4件提前装入上、下支撑套内,芯棒套筒与支撑套间隙保证在0.1mm为宜。

25.一种径向精密锻造机用芯棒的热装工艺,具体工艺如下:步骤1)、将装入芯棒套筒后的支撑架、保温筒分别装入加热炉内,根据芯棒套筒的材料热膨胀系数,结合热装过盈量,在加热温度不影响材料硬度的前提下进行加热:

步骤2)、入炉:第一次预热炉温350

±

10℃,时间0.5h,第二次预热炉温450

±

10℃,时间3h 15min,加热温度520

±

10℃,保温2.5h;步骤3)、达到工艺工求后先吊出保温筒,炉温重新升温至450

±

10℃,保温15分钟后吊出支撑架组件装入保温筒内,测量芯棒套筒内孔尺寸胀大0.4~0.5mm,满足热装工艺要求后分别将支撑棒快速装到芯棒套筒内,到底,保证尺寸l2,检测支撑棒与芯棒套筒装配无间隙。

26.套筒内孔需胀大到0.4~0.5mm后才可热装。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。