1.本发明属于稀土废弃资源再利用领域,尤其是涉及一种失效稀土抛光粉在制备辐射材料中的应用。

背景技术:

2.稀土抛光材料是目前稀土功能材料的重要组成部分,近2年我国稀土抛光粉每年用量在4-5万吨,目前大量应用的稀土抛光粉主要分为三类,分别为氧化铈抛光粉,氧化镧铈抛光粉和氧化镧铈镨抛光粉。稀土抛光材料具有抛光效率高、抛光质量好、使用寿命长以及清洁环保等优点,已广泛应用于光学玻璃、液晶玻璃基板、手机盖板玻璃、3d玻璃后壳、snt玻璃等抛光领域。

3.目前随着我国光电子信息领域的快速发展,稀土抛光粉需求量以每年10-20%的速度增长,然而抛光后失效的稀土抛光粉转化为废弃抛光粉,废弃稀土抛光粉中氧化稀土含量通常在40%以上,还含有氧化硅、氧化铝、氧化钙、氟、以及少量的氧化镁、氧化铁、氧化钛、氧化锆等杂质的玻璃粉。目前,废弃稀土抛光粉的处理方法多采用堆存或直接填埋,不仅占用土地,而且还造成稀土资源浪费和环境污染。鉴于此,国内外大部分企业对废弃稀土抛光粉回收仍处于实验室研究阶段,如专利cn 103215012 b发明了采用重选方法再生稀土抛光粉,实现了废弃稀土抛光粉再利用;还有一些报道采用物理、化学方法回收废弃稀土抛光粉中稀土元素,但由于稀土抛光粉中主要元素是氧化镧和氧化铈,这2种氧化稀土属于积压、滞销产品,价格低廉,所以从废弃稀土抛光粉中回收稀土一直没有实现工业化生产。

技术实现要素:

4.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种失效稀土抛光粉在制备辐射材料中的应用。

5.为达到上述目的,本发明的技术方案是这样实现的:一种失效稀土抛光粉在制备辐射材料中的应用,所述的辐射材料为稀土复合氧化物辐射材料;所述的辐射材料由经过灼烧后的失效稀土抛光粉与分散剂混合研磨后再与黏结剂溶液混合而成;所述的失效稀土抛光粉与分散剂的质量比为1: 0.005-0.05;所述的失效稀土抛光粉包括氧化铈、氧化镧铈或氧化镧铈镨中的至少一种。

6.一种所述的应用中的稀土复合氧化物辐射材料,所述的辐射材料由经过灼烧后的失效稀土抛光粉与分散剂混合研磨后再与黏结剂溶液混合而成。

7.进一步,所述的失效稀土抛光粉与分散剂的质量比为1: 0.005-0.05;所述的失效稀土抛光粉包括氧化铈、氧化镧铈或氧化镧铈镨中的至少一种。

8.进一步,所述的黏结剂溶液由(la

0.36

ce

0.64

)po4与al(h2po4)3混合而成,其中,(la

0.36

ce

0.64

)po4与al(h2po4)3的质量比为1: 10-30,(la

0.36

ce

0.64

)po4与al(h2po4)3的质量之和为黏结剂溶液的质量的45-60%;所述的灼烧步骤的温度为1300-1500℃。

9.所述的稀土复合氧化物辐射材料的制备方法,包括如下步骤:

步骤(1)将失效稀土抛光粉过筛后进行灼烧,保温后得到稀土复合氧化物粉体;步骤(2)将水和分散剂充分搅拌后,向其中加入所述的稀土复合氧化物粉体,搅拌后形成粉体浆液,将所述的粉体浆液研磨后得到稀土复合氧化物辐射浆料;步骤(3)将所述的稀土复合氧化物辐射浆料与黏结剂溶液混合搅拌后制得所述的稀土复合氧化物辐射材料。

10.进一步,所述的步骤(1)中的失效稀土抛光粉包括氧化铈、氧化镧铈与氧化镧铈镨;所述的步骤(1)中的灼烧步骤的温度为1300-1500℃;所述的保温步骤的时间为2-4小时。

11.灼烧将失效的稀土抛光粉中有机物、抛光垫的抛出物、羊毛垫等物质分解,避免制备的辐射材料在工业窑炉工作中发生分解产生鼓泡、裂纹等不利因素。

12.在灼烧过程中,失效的稀土抛光粉中氟氧化稀土分解成氧化稀土和氟化氢,分解出的部分氟化氢与玻璃粉中二氧化硅反应,生成氟化硅气体,降低了较低辐射性能的二氧化硅的含量。

13.在灼烧过程中,失效稀土抛光粉中氧化稀土、氟氧化稀土与玻璃粉中氧化铝、氧化铁、氧化钛、氧化锆等杂质反应,这些杂质氧化物进入氧化铈晶格中,玻璃粉中部分二氧化硅析出到粉体颗粒表面,减少了游离碱性氧化物的存在,避免了碱性氧化物与黏结剂al(h2po4)3反应,提高了稀土复合物在辐射材料中的均匀分散性能。

14.进一步,所述的步骤(2)中的所述的水、分散剂与稀土复合氧化物粉体的质量比为1:0.005-0.15:1-2;所述的稀土复合氧化物辐射浆料的粉体粒度d

90

≤10.0μm;所述的分散剂为byk-190、rt-8040或rt-8022中的至少一种。

15.进一步,所述的步骤(3)中的稀土复合氧化物辐射浆料与黏结剂溶液的质量比为1: 1-2;所述的步骤(3)中的黏结剂溶液由(la

0.36

ce

0.64

)po4与al(h2po4)3混合而成,其中,(la

0.36

ce

0.64

)po4与al(h2po4)3的质量比为1: 10-30,(la

0.36

ce

0.64

)po4与al(h2po4)3的质量之和为黏结剂溶液的质量的45-60 %。

16.进一步,所述的步骤(3)中的搅拌步骤的时间为0.5-2小时。

17.所述的稀土复合氧化物辐射材料的应用,所述的稀土复合氧化物辐射材料在制备工业窑炉中的应用。

18.相对于现有技术,本发明具有以下优势:本发明所述的稀土复合氧化物辐射材料将失效的稀土抛光粉经过灼烧直接用于制备工业窑炉的辐射材料,降低了工业窑炉能源消耗,激发了失效稀土抛光粉第二功能性,实现了失效稀土抛光粉无害化、高效化和资源化利用。

19.本发明所述的稀土复合氧化物辐射材料利用抛蚀的玻璃粉中氧化铝、氧化铁等过渡金属元素与氧化稀土和氟氧化稀土反应,提高了材料的辐射性能。

20.本发明所述的稀土复合氧化物辐射材料的黏结剂由(la

0.36

ce

0.64

)po4与al(h2po4)3组成,提高了辐射材料与耐火材料的高温黏结性能,并在工业窑炉温度1400℃下辐射性能稳定。

21.本发明所述的稀土复合氧化物辐射材料对失效稀土抛光粉再利用,既回收利用了宝贵的稀土资源,还解决了失效稀土抛光粉堆存造成的环境污染和安全隐患问题。

22.本发明所述的稀土复合氧化物辐射材料不仅适用于三种大量应用的稀土抛光粉

产生的废弃物,还适用于其它组分的稀土抛光粉。

23.本发明所述的稀土复合氧化物辐射材料采用失效的抛光粉作为辐射粉体材料,生产成本明显优于其它辐射材料。

24.本发明所述的稀土复合氧化物辐射材料的制备方法工艺简单,生产成本低,工业化生产易于控制。

附图说明

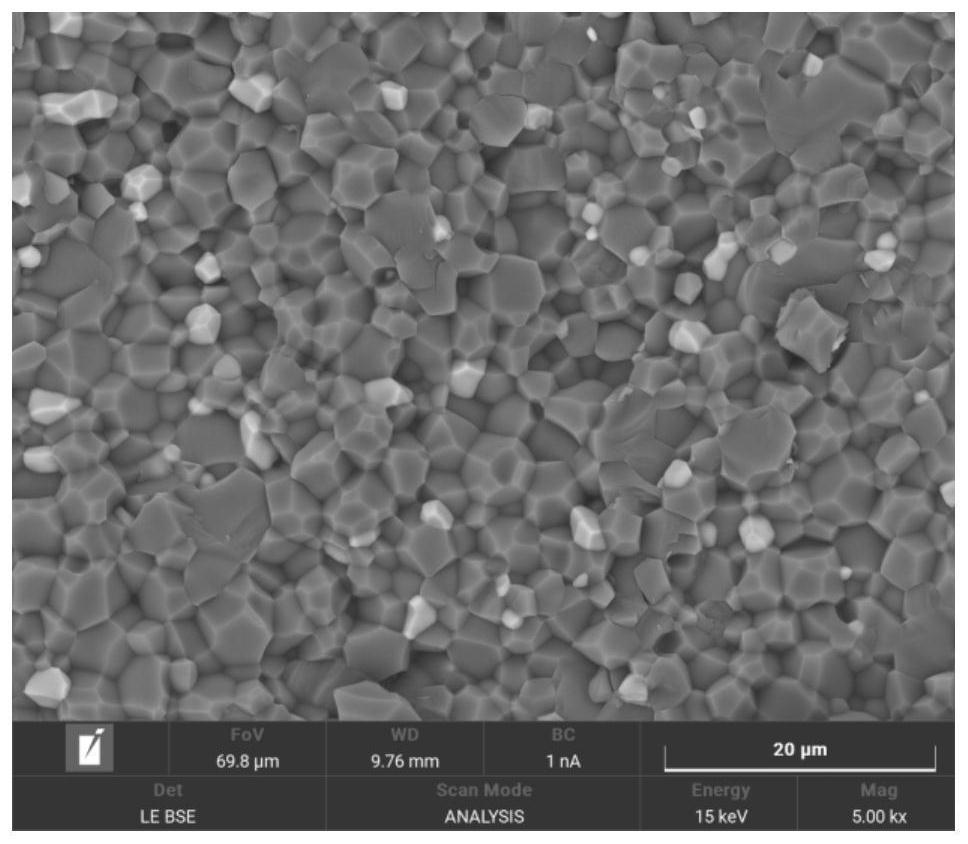

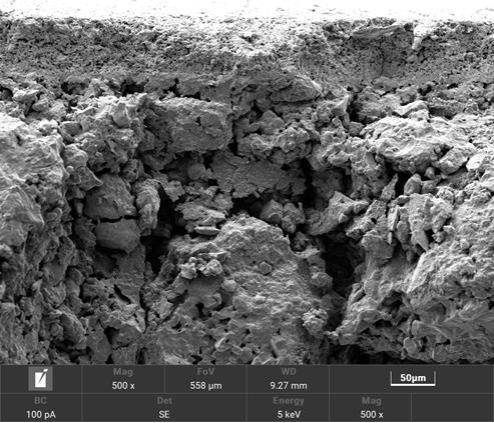

25.图1为本发明实施例1所述的失效氧化铈抛光粉制备的辐射涂层sem图;图2为本发明实施例1所述的抗热震实验后涂层状态的示意图;图3为本发明对比例3所述的抗热震实验后涂层状态的示意图。

具体实施方式

26.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

27.下面结合实施例来详细说明本发明。

28.实施例1一种稀土复合氧化物辐射材料的制备方法,包括如下步骤:(1)将失效氧化铈抛光粉(其中稀土总量reo≥90%,ceo2≥99%)过筛除去大颗粒物和异物,过筛后的粉体经过1300℃灼烧,保温3小时,得到具有辐射性能掺杂的氧化铈粉体;(2)在调浆罐中先加入水和分散剂 rt-8022充分搅拌,再加入掺杂的氧化铈粉体搅拌0.5小时,形成粉体浆液,水加入量为粉体质量的50%,分散剂加入量为粉体质量的2%,浆液在调浆罐和球磨机之间循环,浆液通过球磨机将粉体粒度d

90

研磨到10.0μm,停止研磨,得到掺杂的氧化铈辐射浆料;(3)在分散罐中分别加入辐射浆料和黏结剂,辐射浆料与黏结剂溶液的质量比为1: 1,黏结剂是(la

0.36

ce

0.64

)po4与al(h2po4)3的混合溶液,溶液中(la

0.36

ce

0.64

)po4与al(h2po4)3质量含量分别为2%和48%,辐射浆料和黏结剂经过高速搅拌分散1小时,得到掺杂的氧化铈辐射材料;(4)采用红外发射率测试仪测试辐射材料全波长积分发射率在25-1250℃工作温度大于0.94,涂料涂在耐火砖上,涂层在1200℃保温15min,水淬冷30次无开裂、脱落现象,在工业窑炉中应用辐射材料与传统不含辐射材料相比能源消耗降低了16.1%。

29.实施例2一种稀土复合氧化物辐射材料的制备方法,包括如下步骤:(1)将失效氧化镧铈抛光粉(其中稀土总量reo≥90%,la2o3和ceo2的质量分数分别为36.57%和63.43%)过筛除去大颗粒物和异物,过筛后的粉体经过1500℃灼烧,保温3小时,得到具有辐射性能掺杂的氧化镧铈粉体;(2)在调浆罐中先加入水和分散剂 rt-8022充分搅拌,再加入掺杂的氧化镧铈粉体搅拌0.5小时,形成粉体浆液,水加入量为粉体质量的50%,分散剂加入量为粉体质量的2%,浆液在调浆罐和球磨机之间循环,浆液通过球磨机将粉体粒度d

90

研磨到10.0μm,停止研

磨,得到掺杂的氧化镧铈辐射浆料;(3)在分散罐中分别加入辐射浆料和黏结剂,辐射浆料与黏结剂溶液的质量比为1: 1,黏结剂是(la

0.36

ce

0.64

)po4和al(h2po4)3的混合溶液,溶液中(la

0.36

ce

0.64

)po4和al(h2po4)3质量含量分别为2%和48%,辐射浆料和黏结剂经过高速搅拌分散1小时,得到掺杂的氧化镧铈辐射材料;(4)采用红外发射率测试仪测试辐射材料全波长积分发射率在25-1400℃工作温度大于0.95,涂料涂在耐火砖上,涂层在1200℃保温15min,水淬冷30次无开裂、脱落现象,在工业窑炉中应用辐射材料与传统不含辐射材料相比能源消耗降低了18.3%。

30.实施例3(1)将失效氧化镧铈镨抛光粉(其中稀土总量reo≥90%,la2o3、ceo2和pr6o

11

的质量分数分别为32.58%、61.23%和6.19%)过筛除去大颗粒物和异物,过筛后的粉体经过1500℃灼烧,保温3小时,得到具有辐射性能掺杂的氧化镧铈镨粉体;(2)在调浆罐中先加入水和分散剂 rt-8022充分搅拌,再加入掺杂的氧化镧铈镨粉体搅拌0.5小时,形成粉体浆液,水加入量为粉体质量的50%,分散剂加入量为粉体质量的2%,浆液在调浆罐和球磨机之间循环,浆液通过球磨机将粉体粒度d

90

研磨到10.0μm,停止研磨,得到掺杂的氧化镧铈镨辐射浆料;(3)在分散罐中分别加入辐射浆料和黏结剂,辐射浆料与黏结剂溶液的质量比为1: 1,黏结剂是(la

0.36

ce

0.64

)po4和al(h2po4)3的混合溶液,溶液中(la

0.36

ce

0.64

)po4和al(h2po4)3质量含量分别为2%和48%,辐射浆料和黏结剂经过高速搅拌分散1小时,得到掺杂的氧化镧铈镨辐射材料;(4)采用红外发射率测试仪测试辐射材料全波长积分发射率在25-1400℃工作温度大于0.96,涂料涂在耐火砖上,涂层在1200℃保温15min,水淬冷30次无开裂、脱落现象,在工业窑炉中应用辐射材料与传统不含辐射材料相比能源消耗降低了19.5%。

31.对比例1一种稀土复合氧化物辐射材料的制备方法,包括如下步骤:(1)将失效氧化铝抛光粉(其中al2o3≥90%)过筛除去大颗粒物和异物,过筛后的粉体经过1300℃灼烧,保温3小时,得到掺杂的氧化铝粉体;(2)在调浆罐中先加入水和分散剂rt-8022充分搅拌,再加入掺杂的氧化铈粉体搅拌0.5小时,形成粉体浆液,水加入量为粉体质量的50%,分散剂加入量为粉体质量的2%,浆液在调浆罐和球磨机之间循环,浆液通过球磨机将粉体粒度d

90

研磨到10.0μm,停止研磨,得到掺杂的氧化铝浆料;(3)在分散罐中分别加入氧化铝浆料和黏结剂,辐射浆料与黏结剂溶液的质量比为1: 1,黏结剂是(la

0.36

ce

0.64

)po4与al(h2po4)3的混合溶液,溶液中(la

0.36

ce

0.64

)po4与al(h2po4)3质量含量分别为2%和48%,氧化铝浆料和黏结剂经过高速搅拌分散1小时,得到掺杂的氧化铝材料;(4)采用红外发射率测试仪测试氧化铝材料全波长积分发射率在25-1250℃工作温度为0.62,涂料涂在耐火砖上,涂层在1200℃保温15min,水淬冷30次无开裂、脱落现象,在工业窑炉中实际应用中与未经处理相比能源消耗增加了2.3%。

32.对比例2

一种稀土复合氧化物辐射材料的制备方法,包括如下步骤:(1)将氧化铁、氧化硅、氧化铜和氧化锰和氮化硼粉体混合,经过1300℃灼烧,保温3小时,得到掺杂的金属氧化物粉体;(2)在调浆罐中先加入水和分散剂rt-8022充分搅拌,再加入掺杂的氧化铈粉体搅拌0.5小时,形成粉体浆液,水加入量为粉体质量的50%,分散剂加入量为粉体质量的2%,浆液在调浆罐和球磨机之间循环,浆液通过球磨机将粉体粒度d

90

研磨到10.0μm,停止研磨,得到掺杂的金属氧化物辐射浆料;(3)在分散罐中分别加入辐射浆料和黏结剂,辐射浆料与黏结剂溶液的质量比为1: 1,黏结剂是(la

0.36

ce

0.64

)po4与al(h2po4)3的混合溶液,溶液中(la

0.36

ce

0.64

)po4与al(h2po4)3质量含量分别为2%和48%,辐射浆料和黏结剂经过高速搅拌分散1小时,得到掺杂的金属氧化物辐射材料;(4)采用红外发射率测试仪测试氧化铝材料全波长积分发射率在25-1250℃工作温度为0.91,涂料涂在耐火砖上,涂层在1200℃保温15min,水淬冷30次无开裂、脱落现象,在工业窑炉中实际应用中与传统不含辐射材料相比能源消耗减少了10.8%。

33.对比例3一种稀土复合氧化物辐射材料的制备方法,包括如下步骤:(1)将失效氧化铈抛光粉(其中稀土总量reo≥90%,ceo2≥99%)过筛除去大颗粒物和异物,过筛后的粉体经过1300℃灼烧,保温3小时,得到具有辐射性能掺杂的氧化铈粉体;(2)在调浆罐中先加入水和分散剂rt-8022充分搅拌,再加入掺杂的氧化铈粉体搅拌0.5小时,形成粉体浆液,水加入量为粉体质量的50%,分散剂加入量为粉体质量的2%,浆液在调浆罐和球磨机之间循环,浆液通过球磨机将粉体粒度d

90

研磨到10.0μm,停止研磨,得到掺杂的氧化铈辐射浆料;(3)在分散罐中分别加入辐射浆料和黏结剂,辐射浆料与黏结剂溶液的质量比为1: 1,黏结剂是固含量为30%的硅溶胶,辐射浆料和黏结剂经过高速搅拌分散1小时,得到掺杂的氧化铈辐射材料;(4)采用红外发射率测试仪测试辐射材料全波长积分发射率在25-1250℃工作温度大于0.93,涂料涂在耐火砖上,涂层在1200℃保温15min,水淬冷22次出现开裂、脱落现象,在工业窑炉中实际应用中与传统不含辐射材料相比能源消耗降低了14.8%。

34.图1为实施例1所述的失效氧化铈抛光粉制备的辐射涂层在耐火材料基材上的横断截面sem图,基材较疏松,有明显空隙,涂层经过1200℃灼烧,形成一层比基材结构更加致密的釉层,釉层与基材结合紧密,无脱落和开裂现象。

35.图2为实施例1所述的抗热震实验后涂层状态的示意图,涂料使用(la

0.36

ce

0.64

)po4与al(h2po4)3的混合溶液作为黏结剂,涂在耐火砖上,在1200℃保温15min、水淬冷反复30次,涂层依然致密、光滑,无开裂、脱落现象。

36.图3为对比例3所述的抗热震实验后涂层状态的示意图,涂料使用固含量为30%的硅溶胶作为黏结剂,涂在耐火砖上,在1200℃保温15min、水淬冷反复22次后,涂层出现开裂、脱落现象。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。