1.本公开涉及玻璃微粒沉积体及玻璃母材的制造方法。

2.本技术要求基于2019年4月3日提出的日本专利申请第2019

‑

71333号的优先权,并援引了该申请中所记载的全部记载内容。

背景技术:

3.专利文献1中记载了一种玻璃母材的制造方法,其具有透明化工序:其中,使用硅氧烷作为玻璃合成用原料以制造玻璃微粒沉积体,并且加热所制造的玻璃微粒沉积体以制造透明的玻璃母材。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2015

‑

113259号公报

技术实现要素:

7.本公开的玻璃微粒沉积体是

8.表面的玻璃微粒的ph为5.5以上且小于8.5的玻璃微粒沉积体,其中使用分光测色仪并通过sci(specular component include)方式测定表面时的以白色校准板为基准而得的色差δe*ab为0.5以上且小于5。

9.另外,本公开的玻璃母材的制造方法

10.具有加热表面的玻璃微粒的ph为5.5以上且小于8.5的玻璃微粒沉积体以制造透明的玻璃母材的透明化工序,其中

11.具有使用分光测色仪并通过sci方式测定所述沉积体的表面,并判断以白色校准板为基准而得的色差δe*ab是否为5以上的判定工序,在所述色差δe*ab为5以上的情况下,在氧含量为10体积%以上的气氛下在比所述透明化工序低的温度加热所述沉积体(以下,也称为“氧化加热工序”),然后进行所述透明化工序,

12.在所述色差δe*ab小于5的情况下,不在所述的含氧气氛下进行加热而进行所述透明化工序。

附图说明

13.[图1]图1为示出用于制造本公开的一个方式涉及的玻璃微粒沉积体的装置的一个方式的构成图。

[0014]

[图2]图2为示出用于进行本公开的一个方式涉及的玻璃母材的制造方法的氧化加热工序和透明化工序的装置的一个方式的构成图。

具体实施方式

[0015]

[本公开所要解决的课题]

[0016]

在专利文献1所记载的方法中,在使用硅氧烷作为玻璃合成用原料以制造玻璃微粒沉积体的情况下,所沉积的玻璃微粒的一部分有时看起来黑色化。在加热/烧结包含该看起来黑色化的玻璃微粒(以下也称为“黑色玻璃微粒”)的玻璃微粒沉积体以制造透明的玻璃母材的情况下,所得到的玻璃母材中有时会产生气泡。若用于制造光纤的玻璃母材中有气泡,则在之后的拉丝工序中会发生断线,或者在光纤内产生空腔。因此,产生气泡的部分会被废弃,从而成品率降低。

[0017]

由于作为玻璃微粒的主要成分的二氧化硅(sio2)是白色的,因此如果是100%纯度的sio2,则玻璃微粒也会呈白色。另一方面,一氧化硅(sio)是褐色或黑色的。由此可以推测,在使用硅氧烷作为玻璃原料的情况下,所生成的玻璃微粒看起来黑色化是由含有副产生的氧化不充分的氧化硅(sio

x

,x<2)所导致的。需要说明的是,看起来黑色化的玻璃微粒沉积体是只有特定的玻璃微粒看起来黑色化,并不是它们与白色的玻璃微粒混在一起,通过包含氧化不充分的氧化硅,虽然颜色有深浅,但是可以认为所有的玻璃微粒看起来都黑色化。因此据认为,通过加热/烧结包含黑色玻璃微粒的沉积体而得到的玻璃母材中产生气泡是因为含有该氧化不充分的氧化硅。

[0018]

需要说明的是,使用硅氧烷作为玻璃原料而制作的玻璃微粒沉积体中所包含的玻璃微粒并不一定所有都黑色化,其中,有完全没有黑色化的微粒、即使黑色化也是非常小的程度的微粒。包含这样的玻璃微粒的沉积体即使直接进行后续的透明化工序,在所得到的玻璃母材中也几乎不会产生气泡。

[0019]

本公开提供了一种玻璃微粒沉积体,其中,在使用硅氧烷作为玻璃合成用原料的情况下,即使进行后续的透明化工序,在所得到的玻璃母材中产生气泡的可能性也小。

[0020]

进一步,本公开提供了一种玻璃母材的制造方法,其中,即使在使用硅氧烷作为玻璃合成用原料以制造玻璃微粒沉积体的情况下,在后续工序中所得到的玻璃母材中产生气泡的可能性也小。

[0021]

[本公开的效果]

[0022]

根据本公开,即使在使用硅氧烷作为玻璃合成用原料以制造玻璃微粒沉积体的情况下,也可以制造气泡少的玻璃母材。

[0023]

[本公开的实施方式的说明]

[0024]

首先,列出本公开的实施方式的内容并进行说明。

[0025]

本公开的一个方式涉及的玻璃微粒沉积体是

[0026]

(1)表面的玻璃微粒的ph为5.5以上且小于8.5的玻璃微粒沉积体,其中,使用分光测色仪并通过sci方式测定表面时的以白色校准板为基准而得的色差δe*ab为0.5以上且小于5。

[0027]

根据该构成,即使直接进行后续的透明化工序,也可以减少在所得到的玻璃母材中产生的气泡。

[0028]

需要说明的是,“表面的玻璃微粒的ph”是指称取1g“表面的玻璃微粒”,以10ml水搅拌1小时后过滤时滤液的ph。

[0029]

(2)所述色差δe*ab优选为3以下。

[0030]

根据该构成,可以进一步减少在所得到的玻璃母材中产生的气泡。

[0031]

本公开的一个方式涉及的玻璃母材的制造方法是

[0032]

(3)一种玻璃母材的制造方法,具有加热表面的玻璃微粒的ph为5.5以上且小于8.5的玻璃微粒沉积体以制造透明的玻璃母材的透明化工序,其中

[0033]

具有使用分光测色仪并通过sci方式测定所述沉积体的表面,并判断以白色校准板为基准而得的色差δe*ab是否为5以上的判定工序,在所述色差δe*ab为5以上的情况下,在氧含量为10体积%以上的气氛下在比所述透明化工序低的温度加热所述沉积体,然后进行所述透明化工序,

[0034]

在所述色差δe*ab小于5的情况下,不在所述的含氧气氛下进行加热而进行所述透明化工序。

[0035]

根据该构成,在色差δe*ab为5以上的情况下,通过在含氧气氛下进行加热,使氧化不充分的氧化硅氧化为二氧化硅,从而可以高效地制造气泡少的玻璃母材。

[0036]

(4)优选的是,所述含氧气氛下的加热温度在500℃以上1100℃以下的范围内。

[0037]

根据该构成,在适当的时间内使色差δe*ab为5以上的玻璃微粒成为色差δe*ab小于5的玻璃微粒,从而可以更高效地制造气泡少的玻璃母材。

[0038]

(5)优选的是,所述含氧气氛下的加热时间在1小时以上8小时以下的范围内。

[0039]

根据该构成,在适当的加热量下使色差δe*ab为5以上的玻璃微粒成为色差δe*ab小于5的玻璃微粒,从而可以更高效地制造气泡少的玻璃母材。

[0040]

(6)优选的是,所述含氧气氛下的氧含量在20体积%以上100体积%以下的范围。

[0041]

根据该构成,在适当的时间内、适当的加热量下使色差δe*ab为5以上的玻璃微粒成为色差δe*ab小于5的玻璃微粒,从而可以更高效地制造气泡少的玻璃母材。

[0042]

(7)优选的是,所述含氧气氛为空气气氛。

[0043]

根据该构成,不需要氧浓度调节设备、重型防火/防爆设备等,使用简单的设备即可进行。

[0044]

[本公开的实施方式的详细情况]

[0045]

(使用装置的概要等)

[0046]

以下,基于附图对本公开的实施方式涉及的玻璃微粒沉积体及玻璃母材的制造方法的实施方式的例子进行说明。

[0047]

图1为制造本实施方式的玻璃微粒沉积体的装置(以下也称为“玻璃微粒沉积体制造装置”或“沉积体制造装置”)1的构成图。沉积体制造装置1具备:反应容器2、升降旋转装置3、原料供给装置21、玻璃微粒生成用的燃烧器22以及控制各部分操作的控制部5。

[0048]

反应容器2为形成有玻璃微粒沉积体m的容器。反应容器2具备安装在容器的侧面的排气管12。

[0049]

升降旋转装置3为经由支持棒10和起始棒11而使玻璃微粒沉积体m进行升降动作和旋转动作的装置。升降旋转装置3基于从控制部5发出的控制信号来使玻璃微粒沉积体m升降和旋转。

[0050]

支持棒10通过插入形成于反应容器2的上壁的贯通孔中而进行配置。支持棒10的配置在反应容器2内的一个端部(图1中的下端部)安装有起始棒11。支持棒10的另一个端部(图1中的上端部)由升降旋转装置3把持。

[0051]

起始棒11为沉积玻璃微粒的棒。起始棒11安装在支持棒10上。

[0052]

排气管12为将没有附着在起始棒11和玻璃微粒沉积体m上的玻璃微粒排出到反应

容器2的外部的管。

[0053]

将在原料供给装置21内气化了的原料气体23供给到燃烧器22。需要说明的是,在图1中,省略供给火焰形成用气体的气体供给装置。

[0054]

原料供给装置21具备:将液体原料23a气化的气化容器24、控制原料气体23的气体流量的mfc(mass flow controller:质量流量控制器)25、将原料气体23导入到燃烧器22的供给配管26、以及对气化容器24、mfc25以及供给配管26的一部分进行温度控制的温度调节室27。液体原料23a为硅氧烷。

[0055]

mfc25为将从燃烧器22射出的原料气体23经由供给配管26而供给到燃烧器22的装置。mfc25基于从控制部5发出的控制信号来控制向燃烧器22供给的原料气体23的供给量。

[0056]

供给配管26为将原料气体23导入到燃烧器22的配管。为了使供给配管26的温度保持在高温,优选将作为发热体的带式加热器28卷绕在供给配管26的外周和燃烧器22的外周的一部分。通过对该带式加热器28通电来加热供给配管26、燃烧器22,从而能够使从燃烧器22射出的原料气体23的温度上升到气化了的原料气体不会冷凝的温度。例如,如果液体原料23a为八甲基环四硅氧烷(omcts),则可以将温度上升到比omcts的标准沸点175℃高的175℃以上200℃以下的温度。

[0057]

燃烧器22通过使原料气体23在火焰中发生氧化反应以生成玻璃微粒30,并将所生成的玻璃微粒30喷到起始棒11上以进行沉积。作为用于喷出玻璃原料和火焰形成气体的燃烧器22,例如可以使用圆筒形的多喷嘴结构的燃烧器或线状的多喷嘴结构的燃烧器。

[0058]

控制部5控制着升降旋转装置3、原料供给装置21等的各个动作。控制部5向升降旋转装置3发送用于控制玻璃微粒沉积体m的升降速度和旋转速度的控制信号。另外,控制部5向原料供给装置21的mfc25发送用于控制从燃烧器22射出的原料气体23的流量的控制信号。

[0059]

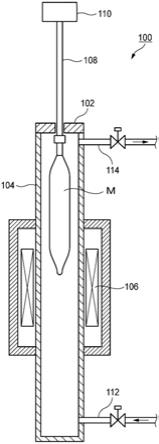

图2是实施本实施方式的玻璃母材的制造方法中的对由沉积工序所制作的玻璃微粒沉积体m在含氧气氛下进行加热的工序(氧化加热工序)和透明化工序的装置(以下也称为“加热/烧结装置”)100的构成图。

[0060]

加热/烧结装置100具备:具有上盖102的炉心管104、以及配置于炉心管104的周围的加热器106。

[0061]

此外,加热/烧结装置100具备:用于在下端把持玻璃微粒沉积体m并插入至炉心管104内的支持棒108、以及使玻璃微粒沉积体m连同支持棒108在旋转的同时下降的升降旋转装置110。

[0062]

此外,在加热/烧结装置100中,在炉心管104的下端具备用于供给含氧气体、he气的气体导入管112,并且在炉心管104的上方具备排气管114。

[0063]

接下来,对制造本实施方式的玻璃微粒沉积体的方法、所制造的玻璃微粒沉积体及其白度的判定、以及使用了所述玻璃微粒沉积体的玻璃母材的制造方法的步骤进行说明。

[0064]

(沉积工序)

[0065]

通过ovd法(外部附着法)进行玻璃微粒的沉积,从而制造玻璃微粒沉积体m。首先,如图1所示,将支持棒10安装在升降旋转装置3上,另外将起始棒11安装在支持棒10的下端部,在这种状态下,将起始棒11和支持棒10的一部分容纳在反应容器2内。

[0066]

接着,基于由控制部5发出的控制信号,mfc25在控制供给量的同时将使硅氧烷气化而得的原料气体23供给到燃烧器22中。

[0067]

将原料气体23和氢氧气体(火焰形成气体)供给到燃烧器22中,并通过使原料气体23在氢氧火焰内进行氧化反应,从而生成玻璃微粒30。

[0068]

然后,燃烧器22将在火焰内所生成的玻璃微粒30连续地沉积在旋转并升降的起始棒11上。

[0069]

基于来自控制部5的控制信号,升降旋转装置3使起始棒11和沉积在起始棒11上的玻璃微粒沉积体m进行升降和旋转。

[0070]

作为本实施方式中使用的玻璃原料,如果是硅氧烷,则没有特别的限定,但是在硅氧烷中,从在工业上容易得到、并且保管、操作也容易的观点出发,优选环状的硅氧烷,其中,更优选omcts。

[0071]

需要说明的是,当使用四氯化硅(sicl4)而不是硅氧烷作为玻璃原料时,不会产生黑色玻璃微粒,因此不需要后述的氧化加热工序。

[0072]

此外,当使用sicl4而不是硅氧烷作为玻璃原料时,所沉积的玻璃微粒沉积体m因在生成过程中包含盐酸而具有酸性(ph=3左右)。与此相对,本实施方式的玻璃微粒沉积体使用硅氧烷而不是sicl4作为制造中的玻璃原料,因此在生成过程中不产生盐酸,大致呈中性(ph=7)。

[0073]

需要说明的是,在芯部的玻璃微粒的沉积中也可以使用gecl4、sicl4,在这种情况下,在玻璃微粒沉积层内部包含盐酸,但是当玻璃微粒沉积在芯部外侧的外壳部上时,若不使用sicl4而是使用硅氧烷,则在玻璃微粒沉积体的表面不包含盐酸,因此大致成中性。

[0074]

需要说明的是,作为上述所示的沉积工序,以ovd(outside vapor deposition:外部气相沉积)法为例进行了说明,但是本公开不限于ovd法。与ovd法同样地从玻璃原料利用火焰热分解反应来沉积玻璃的方法,例如vad法(vapor

‑

phase axial deposition:气相轴向沉积)、mmd(multiburner multilayer deposition:多燃烧器多层沉积)法等也可以适用于本公开。

[0075]

此外,作为上述所示的沉积工序,具体示出了将液体玻璃原料气化并供给到燃烧器22的方式,但是也可以采用在不将液体原料气化的情况下供给到燃烧器22中,从燃烧器22以液体喷雾状态喷出的方式。

[0076]

(判定工序)

[0077]

接下来,对判定工序进行说明。

[0078]

在所述沉积工序中制作的玻璃微粒沉积体m的大部分包含黑色玻璃微粒,但是其中也有不包含黑色玻璃微粒且白度高的微粒。

[0079]

如前所述,若将包含黑色玻璃微粒的玻璃微粒沉积体m直接供给到透明化工序中,则所得到的玻璃母材产生气泡,随之带来了不利的现象。但是,可以将白度高的玻璃微粒沉积体m直接供给到后述的透明化工序。此外,也可以通过后述的氧化加热工序,使包含黑色玻璃微粒的玻璃微粒沉积体m成为白度高的微粒,之后可以将其供给至后述的透明化工序。

[0080]

但是,对于玻璃微粒沉积体m的白度达到什么程度才可以允许供给到后述的透明化工序,没有明确的标准。

[0081]

因此,本发明人经过深入研究,结果发现:在使用分光测色仪并通过sci方式测量

玻璃微粒沉积体m的表面时的以白色校准板为基准而得的色差δe*ab为0.5以上且小于5的情况下,即使供给至后述的透明化工序,所得到的玻璃母材也难以产生气泡,以此作为判定工序中的判定标准。

[0082]

即,在判定工序中,对以白色校准板为基准而得的色差δe*ab是否为5以上进行判断,当色差δe*ab为5以上时,如后所述,在含氧气氛下在比透明化工序低的温度进行加热,然后进行透明化工序,当色差δe*ab小于5时,不在含氧气氛下进行加热而进行透明化工序。

[0083]

需要说明的是,作为判定工序的标准值所使用的所述色差δe*ab可以设为3以下。如果其为3以下,则更难以产生气泡。

[0084]

(氧化加热工序)

[0085]

当所述沉积工序所制作的玻璃微粒沉积体m的所述色差δe*ab为5以上时,在含氧气氛下进行加热。

[0086]

如图2所示,将起始棒11的上端部固定在支持棒108的下部,并且通过升降旋转装置110在上下方向可移动地悬挂支撑,从而将玻璃微粒沉积体m放入加热/烧结装置100中。

[0087]

在本氧化加热工序中,从装置100的气体导入管112以适当的流量供给含氧气体,以使炉心管104内的氧含量适当。

[0088]

此时,作为所述含氧气氛,可以是氧含量为10体积%以上的气氛,优选的是,氧含量为20体积%以上100体积%以下的气氛。作为氧含量为10体积%以上的气氛的具体且优选的例子为空气气氛。由于空气不含所需量以上过多的氧,因此不会发生因加热、引火引起的爆炸性燃烧,容易处理且在成本方面是有利的。

[0089]

用于进行本氧化加热工序的装置可以使用与用于进行后述的透明化工序的装置相同的装置,另外,本氧化加热工序和后述的透明化工序也可以使用各自的装置。

[0090]

但是,在用于进行本氧化加热工序的装置100中,炉心管104的材质必须使用石英、陶瓷等碳以外的材质。若炉心管104的材质为碳,则炉心管104自身会发生燃烧而受到损伤。

[0091]

此外,当含氧气氛为空气气氛时,在装置100中可以不具备气体导入管112和排气管114,而是使用将炉心管104的一部分开放而得的结构。但是,在这种情况下,该装置100不能用于后述的透明化工序。

[0092]

在本氧化加热工序中,对玻璃微粒沉积体m在含氧气氛下的加热温度没有特别地限定,只要是比后述的透明化工序低的温度、且为实现黑色玻璃微粒氧化的温度即可。具体而言,该温度优选在500℃以上1100℃以下的范围内,更优选在600℃以上1100℃以下的范围内,进一步优选在700℃以上1100℃以下的范围内。

[0093]

若该温度为1100℃以下,则玻璃微粒沉积体m不会玻璃化,若该温度为500℃以上,在使黑色玻璃微粒充分氧化这一方面来看是优选的。

[0094]

此外,对加热时间没有特别地限定,只要是可以实现黑色玻璃微粒氧化的条件即可。加热时间应根据上述加热温度、玻璃微粒沉积体m以及炉心管104的尺寸进行适当地设定。

[0095]

一般来说,若加热温度高,则可以缩短加热时间,若加热温度低,则需要延长加热时间。此外,若玻璃微粒沉积体m和炉心管104的尺寸大,则需要升高温度或延长时间,若该尺寸小,则可以降低温度或缩短时间。

[0096]

若温度在上述范围内,则具体而言,该加热时间优选在1小时以上8小时以下的范围内,更优选在2小时以上7小时以下的范围内,进一步优选在3小时以上6小时以下的范围内。

[0097]

若该加热时间为8小时以下,则不会花费过多的制造时间,因此在不会降低生产率这一方面是优选的。此外,若该加热时间为1小时以上,则在使黑色玻璃微粒充分地进行氧化这一方面是优选的。

[0098]

通过上述工序,所述色差δe*ab为5以上的玻璃微粒沉积体m可以成为所述色差δe*ab小于5的玻璃微粒沉积体。

[0099]

(透明化工序)

[0100]

通过在比所述氧化加热工序更高的温度下加热在所述沉积工序中制作的所述色差δe*ab小于5的玻璃微粒沉积体m、以及在所述氧化加热工序中使得所述色差δe*ab小于5的玻璃微粒沉积体m,并进行脱水、烧结,从而使沉积体透明化。

[0101]

与所述氧化加热工序同样地,如图2所示,将起始棒11的上端部固定在支持棒108的下部,并且通过升降旋转装置110在上下方向上可移动地悬挂支撑,从而将玻璃微粒沉积体m放入装置100中。

[0102]

当使用与进行前述氧化加热工序的装置相同的装置作为进行本透明化工序的装置时,在氧化加热工序结束后,直接进入本透明化工序。

[0103]

在装置100中,将例如氯气(cl2)和氦气(he)的混合气体从气体导入管112导入到炉心管104内。将炉心管104内的温度保持在(例如)1000℃以上1350℃以下(优选为1100℃以上1250℃以下)的温度范围内,并将玻璃微粒沉积体m以预定的速度向下方移动。在玻璃微粒沉积体m到达最终的下端位置时,脱水处理结束。

[0104]

接着,将玻璃微粒沉积体m向上方提升,回到初始位置。在将炉心管内温度升温到(例如)1400℃以上1600℃以下的同时,将例如特定比例的氯气(cl2)和氦气(he)或者只有氦气(he)从气体导入管112导入。再次将玻璃微粒沉积体m以预定的速度向下方移动,在到达最终的下端位置时,玻璃的透明化结束,得到玻璃母材。

[0105]

(作用效果)

[0106]

由于以上所描述的实施方式的玻璃微粒沉积体m具有特定的白度,因此可以推测黑色玻璃微粒量极少。并且,在之后的透明化工序中所得到的玻璃母材中难以产生被推测为是来自上述黑色玻璃微粒的气泡。

[0107]

此外,在以上所描述的实施方式的方法中,通过设置判定由沉积工序所制作的玻璃微粒沉积体m的工序,可以简单地辨别即使直接提供给透明化工序也没有问题。而且,即使在判断为不允许直接提供给后续的透明化工序的情况下,也可以通过氧化加热工序使玻璃微粒沉积体m白色化。据推测,这是因为通过氧化加热工序而使黑色玻璃微粒被氧化。

[0108]

实施例

[0109]

以下,示出使用了本公开涉及的实施例和比较例的试验评价结果,并对本公开进行了更详细的说明。需要说明的是,本公开不限于这些实施例。

[0110]

(玻璃微粒沉积体的白度容许性)

[0111]

使用图1所示的制造装置1,通过ovd法进行玻璃微粒的沉积、即玻璃微粒沉积体m的制造(沉积工序)。

[0112]

使用纯石英玻璃作为起始棒11。

[0113]

在反应容器2内配置起始棒11和玻璃微粒生成用燃烧器22,并将作为玻璃原料的omcts以气体状导入到燃烧器22中。在燃烧器22所形成的火焰内使omcts进行氧化反应以生成玻璃微粒,并使所生成的玻璃微粒30沉积在起始棒11上,从而制作了玻璃微粒沉积体m。

[0114]

此时,通过适当地调节omcts气体和火焰形成用气体向燃烧器22的供给量等,可以制作多个玻璃微粒沉积体m。

[0115]

使用分光测色仪(

コニカミノルタ

株式会社製、cm

‑

700d)以sci方式分别测定所制作的上述多个玻璃微粒沉积体m的表面,并观察以白色校准板为基准而得的色差δe*ab,选择δe*ab为3.0、4.0、4.8、5.2、6.0、7.0的微粒。

[0116]

此外,称取1g表面的玻璃微粒,以10ml水搅拌1小时后进行过滤,通过玻璃电极法测定本滤液的ph(装置名称:堀場製作所製ph

メーター

f

‑

52)。需要说明的是,ph的测定是根据iso

‑

787

‑

9,对4%分散液(重量%)进行测定。其结果,ph为5.8。需要说明的是,在这种情况下,未成为ph=7(中性),这可以认为是因溶解有co2等而偏向于弱酸性。

[0117]

接下来,使用图2所示的装置100加热上述所选择的沉积体m,以进行透明玻璃化(透明化工序)。

[0118]

加热所选择的玻璃微粒沉积体m,从装置100的气体导入管112导入he气和氯气,并加热至1100℃,然后从装置100的气体导入管112供给he气的同时,使用加热器106进行加热以使得炉心管104内为1550℃,以进行透明化。

[0119]

对通过上述操作所制造的玻璃母材进行有无气泡等评价,结果如下表1所示。

[0120]

需要说明的是,在气泡的评价中,从玻璃母材的侧面照射卤素灯光,通过目视观察玻璃母材内部,测量尺寸为1mm以上的气泡的数量,并以拉丝时每100km换算长度的玻璃母材中所包含的气泡数来进行评价。

[0121]

需要说明的是,在下表1中,no.1~3为实施例,no.4~6为比较例。

[0122]

[表1]

[0123][0124]

根据上述表1的no.1~3,δe*ab值小于5的沉积体即使直接进行透明化工序,所得到的玻璃母材的气泡产生量也少。δe*ab值为3以下时,所得到的玻璃母材的气泡产生量更少。与此相对,no.4~6的δe*ab值为5以上的沉积体直接进行透明化工序的情况下,所得到

的玻璃母材的气泡产生量增多,δe*ab值越大,气泡产生量越多。

[0125]

(δe*ab值为5以上的沉积体m的氧化加热工序)

[0126]

使用图2所示的装置100,在含氧气氛(空气气氛)下在比所述透明化工序低的温度加热δe*ab值为5以上的沉积体m(氧化加热工序)。

[0127]

具体而言,将δe*ab值为6.0的沉积体m安装在装置100上,从气体导入管112以10slm(在0℃、1atm下每1分钟的流量)的流速供给空气的同时,使用加热器106以炉心管104内成为预定温度的方式进行加热,并持续该加热1小时。

[0128]

需要说明的是,将δe*ab值为6的玻璃微粒沉积体m在相同条件下制备成6个样品,并将它们中的每一个分别安装到1个装置100上,在各个装置100中,以使所述炉心管104内的温度分别成为500℃、600℃、700℃、800℃、900℃的方式进行加热。需要说明的是,6个样品当中的1个没有进行氧化加热。观察在各温度下经氧化加热后的玻璃微粒沉积体m的δe*ab。结果示于下表2。

[0129]

另外,使用相同的装置,进行与上述相同的透明化工序。

[0130]

与上述同样地,对所制造的玻璃母材进行有无气泡的评价,结果如下表2所示。

[0131]

需要说明的是,在下表2中,no.11~15为实施例,no.16为比较例。

[0132]

[表2]

[0133][0134]

根据上述表1的no.11~15,氧化加热工序中的加热温度越高,氧化加热工序后的沉积体m的表面的δe*ab值越小,所得到的玻璃母材的气泡产生量也越少。与此相对,no.16没有进行氧化加热工序,沉积体m的表面的δe*ab值大,从而在玻璃母材中产生气泡。

[0135]

以上,已经参照特定的实施方式对本发明进行了详细的说明,但是对于本领域技术人员来说显而易见的是,在不脱离本发明的精神和范围的情况下可以做出各种改变、修改。此外,上述描述的构成部件的数量、位置、形状等不限于上述实施方式,可以变更适合实施本发明的数量、位置、形状等。

[0136]

符号说明

[0137]

1:沉积体制造装置

[0138]

2:反应容器

[0139]

3:升降旋转装置

[0140]

5:控制部

[0141]

10:支持棒

[0142]

11:起始棒

[0143]

12:排气管

[0144]

21:原料供给装置

[0145]

22:燃烧器

[0146]

23:原料气体

[0147]

23a:液体原料

[0148]

24:气化容器

[0149]

25:mfc

[0150]

26:供给配管

[0151]

27:温度调节室

[0152]

28:带式加热器

[0153]

30:玻璃微粒

[0154]

100:加热/烧结装置

[0155]

102:上盖

[0156]

104:炉心管

[0157]

106:加热器

[0158]

108:支持棒

[0159]

110:升降旋转装置

[0160]

112:气体导入管

[0161]

114:排气管

[0162]

m:玻璃微粒沉积体

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。