1.本发明属于纺织技术领域,具体涉及一种烧花摇粒绒面料及其制备工艺和应用。

背景技术:

2.摇粒绒面料是指面料经过染色、抓毛、梳毛、剪毛、摇粒等一系列复杂的工序,最终形成的面料。摇粒绒面料具有蓬松、密集而又不易掉毛、不起球,组织纹理清晰、弹性好以及手感柔软的优点,是目前冬天御寒的首选产品;另外摇粒绒还可以与一切面料进行复合处理,使得到的制品的御寒效果更好,进而广泛用于制作各类服装和床上用品中。

3.烧花工艺是指在多种纤维组成的织物上印腐蚀性化学品,再经过一系列后处理使某一纤维组分溶解而形成图案的工艺。烧花处理后的织物具有凹凸鲜明、别致高雅的花型,且分格独特的优点,还提升了面料的吸湿透气特性,进而受到消费者的喜爱,可用于服装、家纺、窗帘等各方面。

4.烧花剂是烧花浆料的主要组成部分,其作用是去除织物中易被分解或炭化的纤维部分。传统的烧花印花工艺采用酸性物质作为烧花剂,利用纤维的不同性质,通过高温焙烘或汽蒸的方式,使印花部位的纤维素受酸的作用而炭化,经水洗后去除,使织物具有凹凸和半透明的效果。cn106637786a公开了一种新型烧花面料及其烧花工艺,由烧花坯布经过烧花浆糊烂制得,烧花坯布的经纱是由竹纤维和涤纶混纺而成;烧花坯布的纬纱为:竹纤维涤纶混纺纱包氨纶的包芯纱;烧花浆的原料为:硫酸酒石酸、聚丙烯酸钠、黄原胶、月桂醇聚氧乙烯醚、去离子水;烧花工艺为:将烧花坯布经过碱减量处理,然后水洗、中和,完成碱减量处理;将经过碱减量处理的烧花坯布采用双浴染色法染色;采用平网印花工艺将烧花浆刮印到染色后的烧花坯布上,烘焙至完全炭化,然后在水中清洗,最后烘干即得所述新型烧花面料。该发明制备得到的新型烧花面料不但轻薄透气、耐磨和易染色,且具有抗菌抑菌、防臭和抗紫外线功能。但是,棉纤维具有吸湿性强、手感柔软和穿着舒适度高的优点,溶解了织物中的棉纤维后,会降低织物的吸湿性和穿着舒适度,进而传统的烧花工艺溶解掉织物中的棉或者人棉成分后会使得面料的吸湿性以及穿着舒适度大幅度降低,限制而摇粒绒面料的发展。

5.目前,碱性烧花浆料可有效解决上述问题。cn104652028a公开了一种烧花摇粒绒面料,该面料经过烧花工序制得,面料包括面纱和底纱,烧花工序中采用碱性烧花助剂,面纱为涤纶纤维,底纱为粘胶纤维混合纱线,粘胶纤维混合纱线含有以下质量百分比的原料:棉纤维10~20%,粘胶纤维40~60%以及余量的锦纶纤维。采用该发明的烧花摇粒绒面料,其吸湿保暖效果较佳且能避免烧花过程中烧破现象;其还提供一种烧花摇粒绒面料的生产方法,采用该生产方法能够避免烧花过程中的烧破现象,由该方法生产的摇粒绒面料具有较佳的吸湿保湿效果。但是,上述专利提供烧花摇粒绒面料需要先进行烧花再染色,生产工序十分复杂,且得到的烧花织物的强度品质难以控制,面料上的花纹部位与布料存在色差,使得烧花面料的美感大幅度降低。

6.因此,开发一种工艺简单的制备工艺,可以制备得到色差较低的烧花摇粒绒面料,

是本领域急需解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种烧花摇粒绒面料及其制备工艺和应用,所述制备工艺采用先染色后烧花的处理方式,并限定所述烧花为碱性烧花,不仅简化了生产工序和后处理工序,使得整个生产工艺简单稳定,且还可以使采用所述制备工艺制备得到的烧花摇粒绒面料的花纹部位与布料无色差,具有凹凸的花纹效果,更美观,更能迎合年轻人对于个性化和多样化的追求。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种烧花摇粒绒面料的制备工艺,所述制备工艺包括:对面料依次进行染色、抓毛、摇粒和碱性烧花处理,得到所述烧花摇粒绒面料。

10.本发明提供的烧花摇粒绒面料的制备工艺包括对面料依次进行染色、抓毛、摇粒和碱性烧花处理的步骤,采用先染色处理后烧花处理的制备工艺,不仅简化了整个烧花摇粒绒面料的生产工序和后处理工序,使得整个制备工艺简单且稳定,还有效解决了传统工序中先烧花后染色导致面料花纹部位和布面存在色差的问题,得到了花纹部位与布料无色差且具有凹凸花纹效果的烧花摇粒绒面料,使得面料更美观,更能迎合年轻人对于个性化和多样化的追求。

11.本发明还进一步限定所述烧花处理为碱性烧花处理,烧掉面料上的涤纶成分而保留了棉纤维,进而可以使得到的烧花摇粒绒面料具有良好的手感和较高的吸湿透气性,更适合贴身穿着。

12.优选地,所述面料通过将纱线进行织造后得到。

13.优选地,所述纱线包括涤纶纱线和/或棉纱线。

14.优选地,所述织造采用纬编机器进行。

15.优选地,所述染色为两浴法染色。

16.优选地,所述抓毛后还包括梳毛和/或剪毛的步骤。

17.优选地,所述碱性烧花处理所采用的碱性烧花浆的粘度为12000~15000mpa

·

s,例如12200mpa

·

s、12400mpa

·

s、12600mpa

·

s、12800mpa

·

s、13000mpa

·

s、13200mpa

·

s、13400mpa

·

s、13600mpa

·

s、13800mpa

·

s、14000mpa

·

s、14200mpa

·

s、14400mpa

·

s、14600mpa

·

s或14800mpa

·

s等。

18.优选地,所述碱性烧花浆选自广州市盛勤实业有限公司、bt-713。

19.优选地,所述碱性烧花处理在平网印花机中进行。

20.优选地,所述碱性烧花处理后还包括洗水的步骤。

21.优选地,所述洗水包括清水洗涤和醋酸中和的步骤。

22.优选地,所述清水洗涤的时间为20~40min,例如22min、24min、26min、28min、30min、32min、34min、36min或38min等。

23.优选地,所述醋酸中和的时间为5~7min,例如5.2min、5.4min、5.6min、5.8min、6min、6.2min、6.4min、6.6min或6.8min等。

24.作为本发明的优选技术方案,所述制备工艺包括如下步骤:

25.(1)采用纬编机器织造涤纶纱线和棉纱线,得到面料;

26.(2)将步骤(1)得到的面料进行两浴法染色,得到染色面料;

27.(3)对步骤(2)得到的染色面料依次进行抓毛、梳毛、剪毛和摇粒,得到摇粒绒面料;

28.(4)将步骤(3)得到的摇粒绒面料在粘度为12000~15000mpa

·

s的碱性烧花浆中进行碱性烧花处理,经清水洗涤和醋酸中和,得到所述烧花摇粒绒面料。

29.第二方面,本发明提供一种烧花摇粒绒面料,所述烧花摇粒绒面料采用如第一方面所述的制备工艺制备得到。

30.第三方面,本发明提供一种织物,所述织物包含如第二方面所述的烧花摇粒绒面料。

31.相对于现有技术,本发明具有以下有益效果:

32.(1)本发明提供的烧花摇粒绒面料的制备工艺包括对面料依次进行染色、抓毛、摇粒和碱性烧花处理的步骤,所述制备工艺采用碱性烧花处理,能够使面料保留棉类纤维的特性,具有良好的吸湿性和柔软性,搭配先染色后烧花的处理顺序,能够有效避免面料中烧花部位和布棉的色差问题,使得到的烧花摇粒绒面料的色差较小,进而更加美观。

33.(2)本发明提供的制备工艺还具有整体工艺简洁且稳定的优势,不需要进行复杂的后处理工序,能够广泛的适用于摇粒绒面料的烧花处理,烧花后的摇粒绒面料能够产生凹凸的图案,使得织物更能满足年轻人对于个性化的要求。

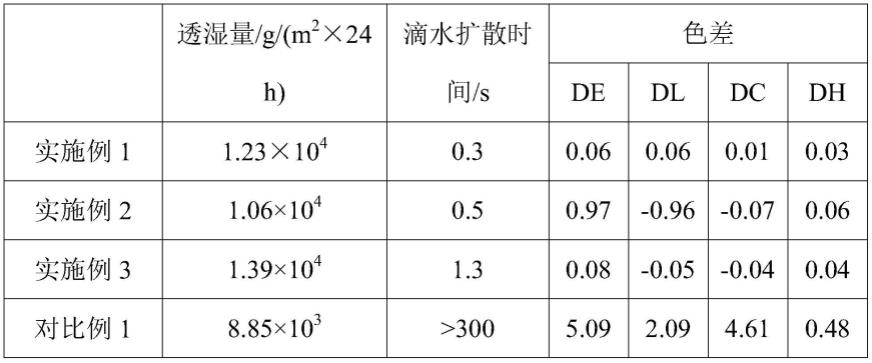

34.(3)具体而言,采用本发明提供的制备工艺制备得到的烧花摇粒绒面料的透湿量为1.06

×

104~1.39

×

104g/(m2×

24h),滴水扩散时间为0.3~1.3s,de色差为0.06~0.97,dl色差为-0.96~0.06,dc色差为-0.07~0.01,dh色差为0.03~0.03。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.还需要说明的是,在本发明具体实施方式部分所提供的烧花摇粒绒面料的制备工艺中的织造、两浴法染色、抓毛、梳毛、剪毛、摇粒、清水洗涤和醋酸中和步骤均为本领域的常规工艺步骤,不会对最终结果产生影响,因此不做过多赘述。

37.实施例1

38.一种烧花摇粒绒面料的制备工艺,其制备工艺具体包括如下步骤:

39.(1)采用纬编机器对涤纶半光纱(75d/36f半光加弹丝)和棉纱(30s1精棉)进行织造,得到面料;

40.(2)将步骤(1)得到的面料进行两浴法染色,先用分散染料(昂高化工swf系列)染涤纶半光纱,再用活性染料(锦鸡化工普通活性染料)染棉纱,颜色为涡轮蓝色,得到染色面料;

41.(3)对步骤(2)得到的染色面料依次进行抓毛、梳毛、剪毛和摇粒,得到布面厚度为2.6mm的摇粒绒面料;

42.(4)采用平网印花机将步骤(3)得到的摇粒绒面料在粘度为13000mpa

·

s的碱性烧

花浆(广州市盛勤实业有限公司、bt-713)中进行碱性烧花处理,印花网目为1000目,碱性烧花处理后在120℃下烘干3min,在179℃下蒸化10min,后经60℃下清水洗涤30min,最后在1g/l的醋酸中中和6min,得到所述烧花摇粒绒面料。

43.实施例2

44.一种烧花摇粒绒面料的制备工艺,其制备工艺具体包括如下步骤:

45.(1)采用纬编机器制造涤纶半光纱(75d/36f半光加弹丝)和棉纱(30s1精棉),得到面料;

46.(2)将步骤(1)得到的面料进行两浴法染色,先用分散染料(昂高化工swf系列)染涤纶半光纱,再用活性染料(锦鸡化工普通活性染料)染棉纱,颜色为基础黑色,得到染色面料;

47.(3)对步骤(2)得到的染色面料依次进行抓毛、梳毛、剪毛和摇粒,得到布面厚度为1.9mm的摇粒绒面料;

48.(4)采用平网印花机将步骤(3)得到的摇粒绒面料在粘度为13000mpa

·

s的碱性烧花浆(广州市盛勤实业有限公司、bt-713)中进行碱性烧花处理,印花网目为1000目,碱性烧花处理后在120℃下烘干3min,在179℃下蒸化10min,在60℃下清水洗涤30min和1g/l的醋酸中中和6min,得到所述烧花摇粒绒面料。

49.实施例3

50.一种烧花摇粒绒面料的制备工艺,其制备工艺具体包括如下步骤:

51.(1)采用纬编机器制造涤纶半光纱(100d/144f涤纶超细长丝半光加弹丝)和半光加弹丝(30d/24f poly filament)和半光加弹丝(30d/24f50%pbt/50%pet),得到面料;

52.(2)将步骤(1)得到的面料进行染色,用分散染料(昂高化工swf系列)染色,颜色为基础黑色,得到染色面料;

53.(3)对步骤(2)得到的染色面料依次进行抓毛、梳毛、剪毛和摇粒,得到布面厚度为1.9mm的摇粒绒面料;

54.(4)采用平网印花机将步骤(3)得到的摇粒绒面料在粘度为13000mpa

·

s的碱性烧花浆(广州市盛勤实业有限公司、bt-713)中进行碱性烧花处理,印花网目为1000目,碱性烧花处理后在120℃下烘干3min,在179℃下蒸化10min,在60℃下清水洗涤30min和1g/l的醋酸中中和6min,得到所述烧花摇粒绒面料。

55.对比例1

56.一种烧花摇粒绒面料的制备工艺,其制备工艺具体包括如下步骤:

57.(1)采用纬编机器制造涤纶半光纱(75d/36f半光加弹系)和棉纱(30s1精棉),得到面料;

58.(2)对步骤(1)得到的面料依次进行抓毛、梳毛、剪毛和摇粒,得到布面厚度为2.6mm的摇粒绒面料;

59.(3)采用平网印花机将步骤(2)得到的摇粒绒面料在粘度为13000mpa

·

s的碱性烧花浆(广州市盛勤实业有限公司、bt-713)中进行碱性烧花处理,印花网目为1000目,碱性烧花处理后早120℃下烘干3min,在179℃下蒸化10min,60℃下清水洗涤30min和1g/l的醋酸中中和6min,得到烧花面料;

60.(4)将步骤(3)得到的烧花面料进行两浴法染色,先用分散染料(昂高化工swf系

列)染涤纶半光纱,再用活性染料(锦鸡化工普通活性染料)染棉纱,颜色为涡轮蓝色,得到所述烧花摇粒绒面料。

61.性能测试:

62.(1)透湿量:按照《gb/t 21655.1-2008》提供的测试方法进行测试;测试方法:剪取直径为70mm的试样,把盛有干燥剂并封以织物试样的透湿杯放置于规定温度(38

±

2)℃和湿度(90

±

2)%的密封环境中(试验箱),根据一定时间内透湿杯质量的变化计算试样透湿率;

63.(2)滴水扩散时间:按照《gb/t 21655.1-2008》提供的测试方法进行测试;测试方法:取尺寸至少10

×

10cm的试样布,在标准大气下调湿平衡,将试样放在实验平台,用滴定管吸入适量的三级水,将约0.2ml的水轻轻地滴在试样上,滴管口距离试样应不超过1cm,观察滴水扩散时间,记录水滴接触试样表面至完全扩散所需时间;

64.(3)色差分析:采用datecolor测色仪分析;测试方法:校准仪器后将织物样品平放于置物台上,计算机选取合适的对色灯后读取样品参数。

65.按照上述测试方法对实施例1~3和对比例1得到的烧花摇粒绒面料进行测试,测试结果如表1所示:

66.表1

[0067][0068]

从表1可以看出,实施例1~3提供的烧花摇粒绒面料的透湿量大,滴水扩散时间快且色差范围小,具体而言,实施例1~3得到的烧花摇粒绒面料的透湿量为1.06

×

104~1.39

×

104g/(m2×

24h),滴水扩散时间为0.3~1.3s,de色差为0.06~0.97,dl色差为-0.96~0.06,dc色差为-0.07~0.01,dh色差为0.03~0.03;而对比例1提供的烧花摇粒绒面料透湿量小,滴水扩散时间慢,色差范围大。这说明,先染色再烧花可以使面料具有良好的吸湿性,并且能避免面料中烧花部位和布棉的色差问题。

[0069]

申请人声明,本发明通过上述实施例来说明一种烧花摇粒绒面料及其制备工艺和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。