1.本发明涉及锂离子电池技术领域,尤其涉及一种正极材料及其制备方法。

背景技术:

2.锂离子电池性能优异,自问世以来受到全社会的广泛欢迎,是现代高性能电池的代表,随着社会的发展,电力能源的普及,电动汽车逐渐进入人们的生活。电动汽车,航模,无人机,平衡车等电子设备也对锂离子的性能提出了更高的要求。人们希望获得充电速率快,输出电力强的电池,提高电池正极材料的压实密度从而提升单位体积的容量,可以提高锂电池的能量密度,通过改善电池倍率性能可以持续大电流充放电能够进一步满足人们对于电子设备的使用需求。但是离子电池的倍率性能和能量密度不能兼顾,原因是高倍率正极材料往往以团聚体/单晶形貌,小粒度作为设计基础,当提高正极材料的倍率性能以具备快速充放电的能力时,正极材料的一次颗粒和二次颗粒势必要减小,颗粒形貌保持团聚状态,这样会导致压实密度的降低和高压实密度下颗粒的破碎,严重影响材料的循环,产气,存储性能,从而降低正极材料的能量密度。因此如何制备能量密度高和电池倍率性能兼顾的电池至关重要。

技术实现要素:

3.为了提高正极材料的压实密度,同时改善能量密度和倍率性能,本发明的第一个方面提供了一种正极材料,所述正极材料是由层状氧化物和包覆物组成,其中,所述正极材料的粒度为1-20μm,粒度分布范围(d90-d10)/d50为0.7-1.25。

4.本技术正极材料选用1-20μm的粒度,并且粒度分布范围为0.7-1.25,可以使正极材料具有合适的比表面积,吸附性较好,可防止正极活性材料脱离基体,进而提高正极材料的压实密度,并改善能量密度和倍率性能。

5.作为一种优选的实施方式,所述正极材料的粒度为1.5-18.5μm,粒度分布范围(d90-d10)/d50为0.95-1.15。

6.在1.5-18.5μm粒径下的颗粒不易团聚,在电极片中分布均匀,可避免电池极化,提高正极的电化学性能。

7.作为一种优选的实施方式,所述层状氧化物的分子式为liacobm

′cm

″dm

″′eo2,所述m

′

选自ni或mo中的一种或两种的组合;所述m

″

选自al或al和ti、zr、ge、nb、sn中的一种或多种元素的组合;所述m

″′

选自mg或mg和第ⅱ主族、过渡元素中除li、co、m

′

、m

″

元素外的任一金属元素或多种的组合;

8.其中,所述a、b、c、d、e的数值满足:0.97≤a<1.02,0.8≤b<1.02,0.002≤c≤0.05,0<d≤0.05,0.001≤e≤0.05。

9.作为一种优选的实施方式,所述的层状氧化物为al、mg与ni掺杂的licoo2或al、mg和mo掺杂的licoo2。

10.正极材料中采用分子式为liacobm

′cm

″dm

″′eo2的层状氧化物作为核结构,可以提高

核结构的比表面积,增加包覆物在层状氧化物上的附着率,提高包覆效率。

11.作为一种优选的实施方式,所述层状氧化物的粒度分布呈高斯分布,粒度分布范围(d90-d10)/d50为0.9-1.25,所述层状氧化物由亚微米颗粒团聚形成,所述亚微米颗粒的粒度为50-500nm。

12.作为一种优选的实施方式,所述层状氧化物的粒度分布范围(d90-d10)/d50为0.95-1.15,所述亚微米颗粒的粒度为250-450nm。

13.申请人发现,采用粒度分布范围(d90-d10)/d50为0.95-1.15,亚微米颗粒团聚形成的层状氧化物作为核结构可以改善电池的能量密度,原因可能是,在0.95-1.15粒度分布范围内的团聚亚微米颗粒可以形成颗粒空隙均匀的空间结构,并且在优选的粒度分布范围内,小粒径的团聚颗粒可以进入形成的空隙中,进一步提高正极材料的压实密度,不会带来安全隐患的同时具有较高的能量密度。并且亚微米颗粒的粒度为250-450nm,颗粒较小,使电池的正极材料具备快速充放电的能力。

14.作为一种优选的实施方式,所述包覆物包括锰酸锂及其衍生物和/或钙钛矿型化合物。

15.作为一种优选的实施方式,所述锰酸锂为limno2,所述锰酸锂及其衍生物为limmnnm'

om″

p

m"'qo2,所述的m、n、o、q满足1≤m<1.025,0.8≤n<0.97,0.002≤o≤0.004,0.001≤p≤0.005,0.001≤q≤0.02。

16.作为一种优选的实施方式,所述钙钛矿型化合物选自batio3、srtio3或catio3中的一种或几种的组合。

17.作为一种优选的实施方式,所述锰酸锂及其衍生物和/或钙钛矿型化合物在正极材料中的质量浓度为300-5000ppm。

18.通过优选包覆物的颗粒元素种类,并且优化锰酸锂及其衍生物和/或钙钛矿型化合物在正极材料中的质量浓度,可以增加包覆物与内核物质的结合力,减少锂离子的过度迁出,改善电池的循环性能,提高电池的循环寿命。

19.作为一种优选的实施方式,所述锰酸锂及其衍生物和钙钛矿型化合物的质量比为(50-100):(0-50)。

20.作为一种优选的实施方式,所述锰酸锂及其衍生物和钙钛矿型化合物的质量比为(60-80):(0-50)。

21.通过优选包覆物中锰酸锂及其衍生物和/或钙钛矿型化合物的质量比,可以增加包覆物的密度,进一步增加正极材料的压实密度,使正极材料得以实现高能量密度。

22.作为一种优选的实施方式,所述包覆物的粒度为30-100nm,粒度分布呈高斯分布,粒度分布范围(d90-d10)/d50为0.2-0.5。

23.作为一种优选的实施方式,所述包覆物的粒度为30-50nm,粒度分布呈高斯分布,粒度分布范围(d90-d10)/d50为0.3-0.35。

24.作为一种优选的实施方式,所述正极材料中co的重量百分比为0.3-5wt%。

25.作为一种优选的实施方式,所述正极材料中co的重量百分比为0.4-2wt%。

26.通过优化内核层状氧化物中co的质量分数,可以改善正极材料层结构的稳定性,减小阳离子的混排,便于电池材料深度放电,提高电池的放电容量。

27.本发明的第二个方面提供了一种正极材料的制备方法,包括以下步骤:

28.(1)制备层状氧化物;

29.(2)将包覆物与层状氧化物在液相或半液相的介质中通过界面的物理吸附作用实现包覆;

30.(3)干燥,焙烧,粉碎,过筛,除磁,即得正极材料。

31.作为一种优选的实施方式,所述液相或半液相的介质选自水、醇类有机溶剂中的一种或几种的组合。

32.申请人在实验过程中发现将层状氧化物作为核物质,并将层状氧化物和包覆物在液相介质中进行包覆,形成的正极材料倍率性能好,猜测可能的原因是:层状氧化物与包覆物在液相介质中进行包覆,相较于传统的固相烧结工艺,可以使包覆物更加均匀的附着到层状氧化物上,包覆物中的元素通过在介质/正极材料界面的物理吸附作用实现包覆,相较于固相烧结,附着作用更强,在充放电过程中锂离子在正负极,电解液界面的迁移速度较高,降低了其余离子对锂离子迁移的干扰,因此正极材料具有较高的电池效率。

33.作为一种优选的实施方式,所述步骤3中焙烧的升温速率为1-10℃/min,焙烧温度为500-1000℃,焙烧时长为5-16h。

34.作为一种优选的实施方式,所述正极材料的制备方法,具体包括以下步骤:

35.所述步骤(2)包括:s1:将包覆物与去离子水在纳米级研磨设备中进行研磨,研磨后得到浆料;

36.s2:将层状氧化物在液相或半液相的介质中分散均匀后加入反应釜中,再将浆料加入反应釜中搅拌反应后得到混合物a;

37.所述步骤(3)具体包括:将混合物a干燥后得到混合物b;将混合物b进行焙烧,将焙烧后产物经粉碎、过筛、除磁后即得所述正极材料。

38.作为一种优选的实施方式,所述的步骤(2)中的浆料的加料速度为1-10ml/min。

39.本发明的第三个方面提供了一种正极材料的应用,本发明制备得到高压实密度的快充正极材料,应用于锂离子电池的制备中。

40.与现有技术相比,本发明具有以下有益效果:

41.(1)本发明所述正极材料,通过将层状氧化物和包覆物在液相介质中进行包覆,形成的正极材料倍率性能好,并且优化锰酸锂及其衍生物和/或钙钛矿型化合物在正极材料中的质量浓度,可以增加包覆物与内核物质的结合力,减少锂离子的过度迁出,改善电池的循环性能,提高电池的循环寿命。

42.(2)本发明所述正极材料,具有高压实的快充效果,采用粒度分布范围(d90-d10)/d50为0.9-1.25,亚微米颗粒团聚形成的层状氧化物作为核结构可以改善电池的能量密度,本发明正极材料倍率性能优异的同时,兼顾了压实密度,为材料取得高能量密度打下坚实基础。

43.(3)本发明所述正极材料,不同于传统倍率型锂电池正极材料及其制备,本发明从元素组分、粒度、形貌、本体和界面载电电荷传导及其实现方法几个层面同时对材料的倍率进行提升;同时通过对层状化合物一次颗粒及最终制成的正极材料的粒度及粒度分布、形貌、以及元素组分进行控制,使正极材料的压实密度大幅提高,使正极材料得以实现高能量密度。

附图说明

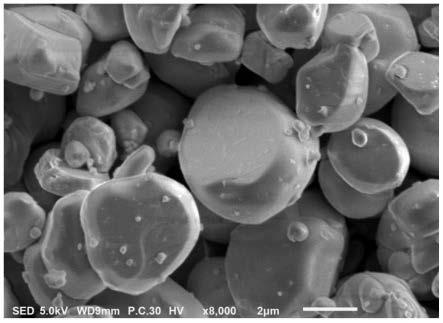

44.图1为本发明实施例1所述的正极材料的扫描电镜图;

45.图2为本发明实施例2所述的正极材料的粒度及粒度分布图。

具体实施方式

46.实施例1

47.一种正极材料,所述正极材料是由层状氧化物和包覆物组成,所述正极材料的粒度为2-4μm,粒度分布范围(d90-d10)/d50为1.13。

48.所述层状氧化物的分子式为li

0.99

co

0.9

mo

0.01

al

0.01

mg

0.01

o2,该层状氧化物由亚微米颗粒团聚形成,粒度为2μm,粒度分布1.05,组成亚微米颗粒的粒度为350nm,所述层状氧化物的质量为1.6kg。

49.所述包覆物包括锰酸锂和钙钛矿型化合物的组合,所述包覆物的粒度为40-50nm,粒度分布范围(d90-d10)/d50为0.33。所述钙钛矿型化合物为srtio3,所述锰酸锂和钙钛矿型化合物的重量比为1:1;所述锰酸锂和钙钛矿型化合物的混合物质量为6.73g,锰酸锂和钙钛矿型化合物的混合物在正极材料中的质量浓度为4189ppm。

50.一种正极材料的制备方法,包括以下步骤:

51.(1)制备li

0.99

co

0.9

mo

0.01 al

0.01

mg

0.01

o2层状氧化物;

52.(2)将包覆物与层状氧化物在液相介质中通过与正极材料界面的物理吸附作用实现包覆;

53.(3)干燥,焙烧,粉碎,过筛,除磁,即得正极材料。

54.所述步骤(2)包括:

55.s1:取锰酸锂和钙钛矿型化合物的混合物和3倍混合物质量的去离子水在纳米级研磨设备中进行研磨,研磨后得到浆料;

56.s2:将li

0.99

co

0.9

mo

0.01 al

0.01

mg

0.01

o2层状氧化物和3倍层状氧化物质量的去离子水分散均匀后加入反应釜中,再将浆料通过控速设备以8ml/min的速度加入反应釜中搅拌反应后得到混合物a;

57.所述步骤(3)具体为:将混合物a干燥后得到混合物b;将混合物b进行焙烧,焙烧的升温速率为3℃/min,温度800℃,时间10h,将焙烧后产物经粉碎、过筛、除磁后即得正极材料。

58.实施例2

59.一种正极材料,所述正极材料是由层状氧化物和包覆物组成,所述正极材料的粒度为3-6μm,粒度分布范围(d90-d10)/d50为1.13。

60.所述层状氧化物的分子式为lico

1.01

ni

0.02 al

0.02

mg

0.008

o2,该层状氧化物由亚微米颗粒团聚形成,粒度为2.5μm,粒度分布1.02,组成亚微米颗粒的粒度为300nm,所述层状氧化物的质量为3.5kg。

61.所述包覆物包括锰酸锂和钙钛矿型化合物的组合,所述包覆物的粒度为50-60nm,粒度分布范围(d90-d10)/d50为0.33。所述钙钛矿型化合物为batio3,所述锰酸锂和钙钛矿型化合物的重量比为2:1;所述锰酸锂和钙钛矿型化合物的混合物质量为4.86g,锰酸锂和钙钛矿型化合物的混合物在正极材料中的质量浓度为1387ppm。

62.一种正极材料的制备方法,包括以下步骤:

63.(1)制备lico

1.01

ni

0.02 al

0.02

mg

0.008

o2层状氧化物;

64.(2)将包覆物与层状氧化物在液相介质中通过与正极材料界面的物理吸附作用实现包覆;

65.(3)干燥,焙烧,粉碎,过筛,除磁,即得正极材料。

66.所述步骤(2)包括:

67.s1:取锰酸锂和钙钛矿型化合物的混合物,和3倍混合物质量的去离子水在纳米级研磨设备中进行研磨,研磨后得到浆料;

68.s2:将lico

1.01

ni

0.02

al

0.02

mg

0.008

o2层状氧化物和3倍层状氧化物质量的去离子水分散均匀后加入反应釜中,再将浆料通过控速设备以10ml/min的速度加入反应釜中搅拌反应后得到混合物a;

69.所述步骤(3)具体为:将混合物a干燥后得到混合物b;将混合物b进行焙烧,焙烧的升温速率为8℃/min,温度900℃,时间9h,将焙烧后产物经粉碎、过筛、除磁后即得正极材料。

70.实施例3

71.一种正极材料,所述正极材料是由层状氧化物和包覆物组成,所述正极材料的粒度为7-10μm,粒度分布范围(d90-d10)/d50为1.02。

72.所述层状氧化物的分子式为li

0.97

co

1.04

nial

0.02

mg

0.01

o2,该层状氧化物由亚微米颗粒团聚形成,粒度为2.2μm,粒度分布0.98,组成亚微米颗粒的粒度为420nm,所述层状氧化物的质量为2kg。

73.所述包覆物包括锰酸锂衍生物和钙钛矿型化合物的组合,所述包覆物的粒度为50-80nm,粒度分布范围(d90-d10)/d50为0.4。所述钙钛矿型化合物为catio3,所述锰酸锂衍生物为limn

0.83

mo

0.002

al

0.001

mg

0.01

o2,所述锰酸锂衍生物和钙钛矿型化合物的重量比为3:1;所述锰酸锂和钙钛矿型化合物的混合物质量为7.43g,锰酸锂和钙钛矿型化合物的混合物在正极材料中的质量浓度为3701ppm。

74.一种正极材料的制备方法,包括以下步骤:

75.(1)制备li

0.97

co

1.04

nial

0.02

mg

0.01

o2层状氧化物;

76.(2)将包覆物与层状氧化物在液相介质中通过与正极材料界面的物理吸附作用实现包覆;

77.(3)干燥,焙烧,粉碎,过筛,除磁,即得正极材料。

78.所述步骤(2)包括:

79.s1:取锰酸锂衍生物和钙钛矿型化合物的混合物,和3倍混合物质量的去离子水在纳米级研磨设备中进行研磨,研磨后得到浆料;

80.s2:将li

0.97

co

1.04

nial

0.02

mg

0.01

o2层状氧化物和3倍层状氧化物质量的去离子水分散均匀后加入反应釜中,再将浆料通过控速设备以7ml/min的速度加入反应釜中搅拌反应后得到混合物a;

81.所述步骤(3)具体为:将混合物a干燥后得到混合物b;将混合物b进行焙烧,焙烧的升温速率为7℃/min,温度850℃,时间8h,将焙烧后产物经粉碎、过筛、除磁后即得正极材料。

82.实施例4

83.一种正极材料,所述正极材料是由层状氧化物和包覆物组成,所述正极材料的粒度为5-9μm,粒度分布范围(d90-d10)/d50为0.9。

84.所述层状氧化物的分子式为licomoal

0.03

ti

0.01

mg

0.02

o2该层状氧化物由亚微米颗粒团聚形成,粒度为2μm,粒度分布0.99,组成亚微米颗粒的粒度为330nm,所述层状氧化物的质量为5kg。

85.所述包覆物包括锰酸锂和钙钛矿型化合物的组合,所述包覆物的粒度为40nm,粒度分布范围(d90-d10)/d50为0.33。所述钙钛矿型化合物为catio3,所述锰酸锂和钙钛矿型化合物的重量比为1:1;所述锰酸锂和钙钛矿型化合物的混合物质量为8.18g,锰酸锂和钙钛矿型化合物的混合物在正极材料中的质量浓度为1633ppm。

86.一种正极材料的制备方法,包括以下步骤:

87.(1)制备licomoal

0.03

ti

0.01

mg

0.02

o2层状氧化物;

88.(2)将包覆物与层状氧化物在液相介质中通过与正极材料界面的物理吸附作用实现包覆;

89.(3)干燥,焙烧,粉碎,过筛,除磁,即得正极材料。

90.所述步骤(2)包括:

91.s1:取锰酸锂和钙钛矿型化合物的混合物,和3倍混合物质量的去离子水在纳米级研磨设备中进行研磨,研磨后得到浆料;

92.s2:将licomoal

0.03

ti

0.01

mg

0.02

o2层状氧化物和3倍层状氧化物质量的去离子水分散均匀后加入反应釜中,再将浆料通过控速设备以8ml/min的速度加入反应釜中搅拌反应后得到混合物a;

93.所述步骤(3)具体为:将混合物a干燥后得到混合物b;将混合物b进行焙烧,焙烧的升温速率为10℃/min,温度1000℃,时间10h,将焙烧后产物经粉碎、过筛、除磁后即得正极材料。

94.对比例1

95.一种正极材料,具体步骤同实施例1,不同点在于所述正极材料的粒度为0.5μm,且制备方法为高温固相法。

96.一种正极材料的制备方法,包括以下步骤:

97.(1)制备li

0.99

co

0.9

mo

0.01 al

0.01

mg

0.01

o2层状氧化物;

98.(2)取锰酸锂和钙钛矿型化合物的混合物,与li

0.99

co

0.9

mo

0.01 al

0.01

mg

0.01

o2层状氧化物共同放置到高混机中,高速混合5h,进行高速混料包覆后得到混合物;

99.(3)将混合物进行焙烧,焙烧的升温速率为3℃/min,温度800℃,时间10h,将焙烧后产物经粉碎、过筛、除磁后得到正极材料。

100.对比例2

101.一种正极材料,具体步骤同实施例2,不同点在于所述正极材料的粒度为25μm,包覆物为lialo2,且制备方法为高温固相法。

102.一种正极材料的制备方法,包括以下步骤:

103.(1)制备lico

1.01

ni

0.02 al

0.02

mg

0.008

o2层状氧化物;

104.(2)取lialo2与lico

1.01

ni

0.02 al

0.02

mg

0.008

o2层状氧化物共同放置到高混机中,高

速混合5h,进行高速混料包覆后得到混合物;

105.(3)将混合物进行焙烧,焙烧的升温速率为8℃/min,温度900℃,时间9h,将焙烧后产物经粉碎、过筛、除磁后得到正极材料。

106.对比例3

107.一种正极材料,具体步骤同实施例3,不同点在于所述层状氧化物li

0.97

co

1.04

nial

0.02

mg

0.01

o2的粒度为5μm,粒度分布为1.5,组成亚微米颗粒的粒度为550nm,所述层状氧化物的质量为2kg;

108.所述包覆物为linbo3。

109.对比例4

110.一种正极材料,具体步骤同实施例4,不同点在于所述层状氧化物licomoal

0.03

ti

0.01

mg

0.02

o2的粒度为0.4μm,粒度分布0.85,组成亚微米颗粒的粒度为45nm,所述层状氧化物的质量为5kg;

111.所述包覆物为li4ti5o

12

。

112.锂离子电池的制备:

113.(1)将实施例1-4和对比例1-4得到的正极材料与导电剂乙炔黑(super p)、聚偏氟乙烯pvdf按质量比8:1:1均匀混合,用n-甲基-吡咯烷酮(nmp)将上述混合物调成浆料,再均匀涂抹在铝箔上,真空干燥后取出压片,裁剪制成所需尺寸的正极片;

114.(2)制备锂离子电池:锂离子电池由上述的正极片、锂片负极、正负极之间的隔膜和电解液组装而成。隔膜、电解液均为常规物质。

115.性能测试

116.1.压实密度:将实施例1-4,对比例1-4的正极材料应用于锂电池中,测试正极材料的压实密度。精确称量2.5g正极材料,采用13mm模具,通过型号为麦克1360的压实密度测试仪在150mpa下对实施例1-4和对比例1-4的正极材料进行压实密度测试。测试结果见表1。

117.2.粒度和粒度分布测试:采用马尔文粒度分析仪对实施例2制得的样品进行了粒度、粒度分布测试,采用扫描电子显微镜对实施例1的正极材料进行表面形貌表征,结果见图1。粒度、粒度分布测试结果见图2和表2。

118.3.将实施例1-4,对比例1-4的正极材料制成的实效电池测试倍率性能,以纯钴酸锂材料作为对比样。实效电池的测试条件为45度下0.2c充,0.2c及4c放,电压范围3.0-4.4v,使用的充放电设备为蓝电电池测试仪。测试结果见表3。

119.表1

[0120] 压实密度(g/cm3)实施例13.48实施例23.50实施例33.55实施例43.62对比例13.38对比例23.40对比例33.37对比例43.44

[0121]

表2

[0122] d0d5d50d90d100(d90-d10)/d50实施例21.883.276.8411.618.51.13

[0123]

表3

[0124][0125][0126]

通过上述测试结果可知,实施例1-4的压实密度高于3.48g/cm3,倍率性能良好,主要原因在于通过在液相介质中进行包覆,可以使包覆物更加均匀的附着到层状氧化物上,包覆物中的元素通过在介质/正极材料界面的物理吸附作用实现包覆,相较于固相烧结,附着作用更强,在充放电过程中锂离子在正负极,电解液界面的迁移速度较高,降低了其余离子对锂离子迁移的干扰,因此正极材料具有较高的压实密度以及倍率性能。对比例1、2采用了传统的高温固相法,且正极材料的粒度较大或较小,因此制备出的正极材料包覆均匀性较差,且压实密度低于3.40g/cm3,倍率性不佳。对比例3、4中由于层状氧化物一次颗粒的粒度分布偏大或偏小,且包覆物与实施例1-4的不同,使得所得正级材料的压实密度和倍率性能较差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。