1.本发明涉及一种液体喷出结构体、液体喷出头及液体喷出装置。

背景技术:

2.通常,以搭载于喷墨记录装置上的喷墨头为代表的液体喷出头具有用于喷出液体的喷嘴。液体从液体供给室供给到液体流路,并从形成在与液体流路连结的喷嘴上的喷嘴孔喷出。

3.例如,在日本特开2009-184176号公报中记载有一种液滴喷出头,其具备喷嘴基板,所述喷嘴基板具备多个喷嘴孔,所述喷嘴孔至少具备喷出液滴的喷嘴部和截面积比喷嘴部大且与喷嘴部设置在同轴上的导入部,所述喷嘴基板至少在喷嘴孔的内壁上形成有多层的耐喷出液保护膜。并且,在日本特开2014-124876号公报中记载有一种液滴喷射头,其在硅基板上设置有多个喷嘴开口,在硅基板的两面和喷嘴开口内表面上设置有通过原子层沉积而形成的氧化铪膜或氧化锆膜,在喷出面的氧化铪膜或氧化锆膜上具备设置有硅酮材料的等离子体聚合膜的喷嘴板。并且,在日本特开2009-220471号公报中记载有一种液体喷出头,其具有形成有使液滴喷出的喷嘴孔的喷嘴板,并对与喷嘴孔连通的液体室内的液体进行加压以使液体从喷嘴孔喷出,所述液体喷出头在喷嘴板表面上的喷出侧形成钛或钛氧化膜,在该钛或钛氧化膜上形成硅氧化膜,在该硅氧化膜上形成疏水层,在喷嘴板表面上的液体室侧和喷嘴孔内壁上形成硅氧化膜,钛或钛氧化膜由硅氧化膜覆盖,硅氧化膜与钛或钛氧化膜的界面在接触液面上未露出。

技术实现要素:

4.发明要解决的技术课题

5.由于液体在喷出之后干燥等,因此液体中包含的成分作为异物附着在液体喷出头的喷出面上。若异物附着在喷嘴面上,则容易发生喷出不良。因此,在液体喷出装置中,通过对液体喷出头的喷出面定期进行擦拭,能够去除异物。然而,通过擦拭,有时液体喷出头的喷出面的耐久性降低,要求对擦拭的耐久性(以下,也称为“耐擦拭性”)。

6.并且,在使用了碱性液体的情况下,有时液体喷出头的喷出面及液体流路的耐久性降低,要求对碱的耐久性(以下,也称为“耐碱性”)。

7.相对于此,在日本特开2009-184176号公报中,在喷出面上依次设置有硅氧化膜、金属氧化物膜及疏水膜。由于疏水膜与金属氧化物膜的密合性不充分,因此认为喷出面的耐擦拭性差。

8.并且,在日本特开2014-124876号公报中,在喷出面上依次设置有氧化铪膜或氧化锆膜、硅酮材料的等离子体聚合膜、疏液膜。等离子体聚合膜的结合点少,针孔多。因此,疏液膜与等离子体聚合膜的密合性不充分,认为喷出面的耐擦拭性差。

9.并且,在日本特开2009-220471号公报中,在喷嘴孔内壁的一部分上依次设置有钛或钛氧化膜、硅氧化膜。然而,在喷嘴板表面的液体室侧仅设置有硅氧化膜,认为耐碱性差。

10.本发明是鉴于这种情况而完成的,本发明的一种实施方式要解决的问题是提供一种喷出面的耐擦拭性优异且喷出面及液体流路的耐碱性优异的液体喷出结构体、液体喷出头及液体喷出装置。

11.用于解决技术课题的手段

12.本发明包括以下方式。

13.《1》一种液体喷出结构体,其具备形成有喷出液体的喷嘴的喷嘴基板、以及形成有与喷嘴连通的液体流路的流路基板,在喷嘴基板的喷出面上依次具有第1层、第2层及疏液层,在液体流路的内壁上依次具有第1层和第2层,第1层为包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层,第2层为包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层。

14.《2》根据《1》所述的液体喷出结构体,其中,第1层是氧化钽、氧化锆、或氧化铪的层。

15.《3》根据《1》或《2》所述的液体喷出结构体,其中,第2层是sio2层。

16.《4》根据《1》至《3》中任一项所述的液体喷出结构体,其中,第1层的厚度为10hm~50nm。

17.《5》根据《1》至《4》中任一项所述的液体喷出结构体,其中,第2层的厚度为0.3nm~3nm或10hm~100nm。

18.《6》根据《1》至《5》中任一项所述的液体喷出结构体,第2层的厚度为0.3nm~2nm。

19.《7》根据《1》至《6》中任一项所述的液体喷出结构体,其中,第2层的厚度与第1层的厚度之比为0.006~0.3。

20.《8》根据《1》至《7》中任一项所述的液体喷出结构体,其中,疏液层包含具有全氟聚醚结构的硅化合物。

21.《9》根据《1》至《8》中任一项所述的液体喷出结构体,其中,疏液层的厚度为3nm~8nm。

22.《10》根据《1》至《9》中任一项所述的液体喷出结构体,其中,液体流路具有使液体循环的循环流路。

23.《11》一种液体喷出头,其具备《1》至《10》中任一项所述的液体喷出结构体。

24.《12》一种液体喷出装置,其具备《11》所述的液体喷出头。

25.《13》根据《12》所述的液体喷出装置,其具有使液体在《11》所述的液体喷出头与液体罐之间循环的液体循环机构。

26.发明效果

27.根据本发明,提供一种喷出面的耐擦拭性优异且喷出面及内部流路的耐碱性优异的液体喷出结构体、液体喷出头及液体喷出装置。

附图说明

28.图1是表示本发明的液体喷出结构体的一种实施方式的概略剖视图。

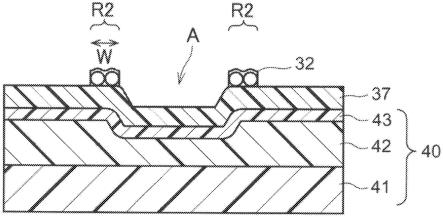

29.图2是图1中的虚线框a的放大图。

30.图3是图1中的虚线框b的放大图。

31.图4是表示本发明的液体喷出结构体的变形例的概略剖视图。

32.图5是表示本发明的液体喷出头的一实施方式的概略剖视图。

具体实施方式

33.以下,对本发明的液体喷出结构体、液体喷出头及液体喷出装置进行详细说明。

34.在本发明中,使用“~”表示的数值范围是指将在“~”前后记载的数值作为下限值和上限值而包括的范围。

35.在本发明中,关于组合物中的各成分的量,在组合物中存在与各成分对应的多种物质的情况下,若无特别说明,则是指存在于组合物中的上述多种物质的总量。

36.在本发明中阶段性地记载的数值范围中,以某一数值范围记载的上限值或下限值可以替换为其他阶段性记载的数值范围的上限值或下限值,并且,也可以替换为实施例中所示出的值。

37.在本发明中,“工序”的术语不仅是独立的工序,而且即使在无法与其他工序明确区分的情况下,若可以实现工序的预期目的,则也包含于该术语中。

38.在本发明中,优选方式的组合是更优选的方式。

39.本发明所示的各附图中的各要素未必一定是正确的比例,主要着眼于明确表示本发明的原理,也有被强调的部位。

40.在本发明中,“疏液层”是指对水的接触角为60

°

以上的层。与水的接触角是使用接触角计例如全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定的值。

41.在本发明中,“内部流路”是指在液体喷出结构体的内部形成的、液体通过的路径。即,“内部流路”是包括形成在喷嘴基板上的喷嘴和形成在流路基板上的液体流路的概念。

42.在本发明中,“喷出面”是指在液体喷出结构体中喷出液体的一侧的喷嘴基板的表面。

43.在本发明中,“液体流路的内壁”是指流路基板中的形成有液体流路的一侧的表面。并且,“喷嘴的内壁”是指喷嘴基板中的形成有喷嘴的一侧的表面。

44.[液体喷出结构体]

[0045]

本发明的液体喷出结构体具备形成有喷出液体的喷嘴的喷嘴基板、以及形成有与喷嘴连通的液体流路的流路基板。在喷嘴基板的喷出面上依次具有第1层、第2层及疏液层,在液体流路的内壁上依次具有第1层和第2层。第1层为包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层。第2层为包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层。

[0046]

在喷嘴基板的喷出面上依次具有第1层、第2层及疏液层是指,疏液层位于喷嘴基板的最表面。即,疏液层是设置在喷嘴基板上的多个层中的最外层。本发明的液体喷出结构体由于在喷嘴基板的最表面上具有疏液层,因此喷出面的防污性优异。

[0047]

并且,本发明的液体喷出结构体在喷嘴基板中,在作为最外层的疏液层的下方具有包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层即第2层。选自由sio2、sic、sin、sicn及sion组成的组中的至少一种层与疏液层的密合性高,喷出面的耐擦拭性优异。

[0048]

并且,本发明的液体喷出结构体在喷嘴基板、喷嘴及液体流路中,在第2层的下方

具有包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层即第1层。选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的耐碱性优异。因此,在因长时间使用而碱性液体渗透到第2层中的情况下,由于存在第1层,因此能够保持喷出面及内部流路的耐碱性。

[0049]

以下,参考附图对本发明的液体喷出结构体的一种实施方式进行说明。

[0050]

图1是表示本发明的液体喷出结构体的一种实施方式的剖视图。

[0051]

如图1所示,液体喷出结构体100具备形成有喷出液体的喷嘴30的喷嘴基板10、以及形成有与喷嘴30连通的液体流路40的流路基板20。喷嘴基板10与流路基板20优选通过粘接等接合。

[0052]

供给到液体喷出结构体100的液体的种类不受特别的限定。液体喷出结构体100使用后述的液体喷出头将液体喷出头组装到后述的液体喷出装置,由此能够使微细的液滴从喷嘴30喷出。作为液体,优选使用油墨,通过使微细的墨滴喷出到基材上而能够记录图像。

[0053]

用于记录图像的油墨例如是包含色料、溶剂及表面活性剂的液体。并且,可以在将油墨喷出到基材上之前预先使预处理液喷出到基材上,也可以在喷出油墨之后喷出后处理液。从而,作为供给到液体喷出结构体100的液体,除了油墨以外,还可以举出预处理液和后处理液。预处理液和后处理液通常是不含色料的无色液体。

[0054]

并且,供给到液体喷出结构体100的液体可以是酸性液体,也可以是碱性液体。液体喷出结构体100由于喷出面及流路内部的耐碱性优异,因此适合于碱性液体。尤其,液体喷出结构体100适合于ph8~11的液体。ph是使用ph计在25℃下测定的值,例如是使用sato keiryoki mfg.co.,ltd.制造的产品名称“handy type ph计”测定的值。

[0055]

《喷嘴基板》

[0056]

喷嘴基板10例如是由硅组成的基板,可以是单晶硅基板,也可以是多晶硅基板。在喷嘴基板10上形成有喷出液体的喷嘴30。

[0057]

喷嘴30是贯穿喷嘴基板10的孔,例如通过干蚀刻而形成。喷嘴30优选在喷嘴基板10上形成有多个。喷嘴30的形状不受特别的限定,但从控制液体的喷出方向的观点考虑,优选为随着趋向喷出液体的方向而直径变小的锥状。喷嘴30的喷出液体的一侧的孔径,即喷嘴开口31的孔径可以适当地调整。在将液体喷出结构体100使用于喷墨头的情况下,喷嘴开口31的孔径例如为10μm~30μm。

[0058]

喷嘴基板10的厚度对应于喷嘴30的长度,优选为10μm~100μm,更优选为20μm~60μm。

[0059]

图2是图1中的虚线框a的放大图。

[0060]

如图2所示,在喷嘴基板10的喷出面101上依次设置有第1层51、第2层52及疏液层53。

[0061]

第1层51是包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层,优选为氧化钽、氧化锆或氧化铪的层。

[0062]

选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种(优选为氧化钽、氧化锆或氧化铪)的耐碱性优异。因此,因长时间使用而碱性液体渗透到设置在喷嘴基板的喷出面上的疏液层和第2层中的情况下,由于存在第1层,因此能够保持喷出面的耐碱性。

[0063]

第1层51的厚度优选为3nm~70nm,更优选为10nm~50nm,进一步优选为20nm~

50nm。若第1层51的厚度为3nm以上,则碱性液体不易渗透,喷出面的耐擦拭性及耐碱性更优异。另一方面,若第1层51的厚度为70nm以下,则层内不易产生缺陷,喷出面的耐擦拭性及耐碱性更优异。另外,从生产率的观点考虑,第1层51的厚度优选为50nm以下。

[0064]

第2层52是包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层,优选为sio2层。包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层(优选为sio2层)与疏液层53的密合性高。因此,碱性液体不易渗透到疏液层53及第2层52中,喷出面的耐擦拭性及耐碱性优异。

[0065]

第2层52的厚度优选为0.3nm~120nm,更优选为0.3nm~3nm或10nm~100nm,进一步优选为0.3nm~3nm,尤其优选为0.5nm~2nm。尤其,若第2层52的厚度为0.3nm~3nm或10nm~100nm,则第2层52与疏液层53的密合性提高,喷出面的耐擦拭性及耐碱性更优异。

[0066]

第2层52的厚度与第1层51的厚度之比优选为0.006以上且6以下,更优选为0.006以上且0.3以下,进一步优选为0.01以上且0.15以下,尤其优选为0.01以上且0.1以下。尤其,若第2层52的厚度与第1层51的厚度之比为0.006以上且0.3以下,则碱性液体不易渗透至第1层51,喷出面的耐擦拭性及耐碱性更优异。并且,若第2层52的厚度与第1层51的厚度之比为0.01以上且0.15以下,则第1层51与第2层52的密合性高,喷出面的耐擦拭性及耐碱性更优异。

[0067]

疏液层53是与水的接触角为60

°

以上的层。疏液层53的与水的接触角优选为70

°

以上,更优选为80

°

以上。由于疏液层53设置在喷嘴基板10的最表面上,因此喷出面的耐擦拭性优异。

[0068]

从显现疏液性的观点考虑,疏液层53优选包含含氟化合物,更优选包含具有全氟聚醚结构的化合物。具有全氟聚醚结构的化合物是柔软性高且致密的分子结构。因此,能够抑制碱性液体渗透到疏液层53的内部,耐碱性更优异。并且,由于全氟聚醚结构氟含量高,因此即使进行擦拭,氟原子也容易残留在疏液层53的表面上,接触角不易降低。即,喷出面的耐擦拭性优异。

[0069]

并且,从与包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层即第2层52的密合性的观点考虑,疏液层53优选使用硅偶联剂而形成,更优选使用具有全氟聚醚结构的硅偶联剂而形成。即,进一步优选为疏液层53是具有全氟聚醚结构的硅化合物。

[0070]

作为全氟聚醚结构,例如可以举出由下述式1~式3表示的结构。其中,优选为全氟聚醚结构是由下述式1表示的结构。

[0071]

cf3o-(cf2o)

n-(cf2cf2o)

m-*

……

(1)

[0072]

在式1中,m表示0~200的整数,n表示0~300的整数,m n为1以上。*表示与化合物中的其他结构的键合位置。

[0073]

在式1中,m优选为0~50的整数,更优选为1~50的整数。并且,n优选为0~50的整数,更优选为1~50的整数。

[0074]

cf

3-(cf2ocf2o)

n-*

……

(2)

[0075]

在式2中,n表示1~100的整数。*表示与化合物中的其他结构的键合位置。

[0076]

cf

3-(cf2o)

n-*

……

(3)

[0077]

在式3中,n表示1~300的整数。*表示与化合物中的其他结构的键合位置。

[0078]

疏液层53的厚度优选为3nm~12nm,更优选为3nm~8nm。若疏液层53的厚度为3nm

以上,则耐擦拭性提高。另一方面,若疏液层53的厚度为12nm以下,则在疏液层53的表面上不易附着源自构成疏液层53的成分的凝聚物,能够抑制凝聚物插入到喷嘴30内。其结果,抑制液体的喷出性降低。

[0079]

图3是图1中的虚线框b的放大图。

[0080]

如图3所示,液体喷出结构体100在喷嘴30的内壁102上依次具有第1层51和第2层52。设置在喷嘴30的内壁102上的第1层51及第2层52与设置在喷嘴基板10的喷出面101上的第1层51及第2层52相同。

[0081]

液体喷出结构体100由于在喷嘴30的内壁102上依次具有第1层51和2层52,因此在喷嘴30的内壁102上耐碱性优异。

[0082]

《流路基板》

[0083]

流路基板20例如是由硅组成的基板,可以是单晶硅基板,也可以是多晶硅基板。如图1所示,流路基板20由壁部件21和盖部件22组成,优选为壁部件21与盖部件22通过粘接等而接合。在流路基板20中形成有与喷嘴30连通的液体流路40。液体流路40包括喷嘴连通通道41、压力室42及液体供给通道43。

[0084]

喷嘴连通通道41是连接压力室42与喷嘴30的流路。喷嘴连通通道41在剖视时优选为直线状。

[0085]

压力室42是在将液体喷出结构体100使用于后述液体喷出头时,容积因施加驱动电压而改变的流路。压力室42例如在俯视液体喷出结构体100时的平面形状呈大致正方形,在对角线上的两个角部中的一方设置有向喷嘴连通通道41的液体的流出口,在另一方设置有液体的流入口即液体供给通道43。压力室42的平面形状并不限定于大致正方形,也可以是矩形、梯形等。

[0086]

液体供给通道43是在将液体喷出结构体100组装到后述液体喷出装置时与液体罐(未图示)连结的流路。液体从液体罐经由液体供给通道43供给到压力室42。另外,图中的箭头表示液体流动的方向。

[0087]

与图3所示的喷嘴30的内壁102上同样,液体喷出结构体100在液体流路40的内壁201上依次具有第1层51和第2层52。设置在液体流路40的内壁201上的第1层51及第2层52与设置在喷嘴基板10的喷出面101上的第1层51及第2层52相同。具体而言,在液体流路40的内壁201中,包括壁部件21中的形成有液体流路40的一侧的表面、盖部件22中的形成有液体流路40的一侧的表面、喷嘴基板10中的形成有液体流路40的一侧的表面。

[0088]

液体喷出结构体100由于在液体流路40的内壁201上依次具有第1层51和第2层52,因此在液体流路40的内壁201上耐碱性优异。

[0089]

另外,流路基板20的结构除了图1所示的结构以外,例如还可以是图4所示的结构。

[0090]

图4是表示本发明的液体喷出结构体的变形例的概略剖视图。

[0091]

如图4所示,液体喷出结构体100a具备喷嘴基板10和形成有与喷嘴30连通的液体流路60的流路基板20a。喷嘴基板10的结构如上所述。液体流路60包括喷嘴连通通道61、压力室62、液体供给通道63及循环流路64。

[0092]

喷嘴连通通道61与上述喷嘴连通通道41相同,是连接压力室62与喷嘴30的流路。

[0093]

压力室62与上述压力室42相同,是在将液体喷出结构体100a使用于后述液体喷出头时容积因施加驱动电压而改变的流路。

[0094]

液体供给通道63与上述液体供给通道43相同,是在将液体喷出结构体100a组装到后述液体喷出装置时与液体罐(未图示)连结的流路。液体从液体罐经由液体供给通道63供给到压力室62。

[0095]

循环流路64是在将液体喷出结构体100a组装到后述液体喷出装置时与液体罐(未图示)连结的流路。液体通过液体供给通道63、压力室62及喷嘴连通通道61输送到喷嘴30,但是不从喷嘴30的喷嘴开口31喷出的液体通过循环流路64被回收到液体罐。

[0096]

液体喷出结构体100a在液体流路60的内壁201a上与液体流路40的内壁201上同样地依次具有第1层51和第2层52。设置在液体流路60的内壁201a上的第1层51及第2层52与设置在液体流路40的内壁201上的第1层51及第2层52相同。

[0097]

如图1及图4所示,本发明的液体喷出结构体优选在喷嘴30的内壁102上设置有第1层51及第2层52。即,本发明的液体喷出结构体具备形成有喷出液体的喷嘴的喷嘴基板、以及形成有与喷嘴连通的液体流路的流路基板,在喷嘴基板的喷出面上依次具有第1层、第2层及疏液层,在喷嘴的内壁和液体流路的内壁上依次具有第1层和第2层,第1层优选为包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层,第2层优选为包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层。

[0098]

另外,在液体喷出结构体100及液体喷出结构体100a中,在喷嘴30的内壁102上均设置有第1层51及第2层52。然而,在喷嘴30的内壁102上可以未设置有第1层51及第2层52。通常,喷嘴30的内壁102的面积相对于液体流路40的内壁201(液体流路60的内壁201a)的面积非常小。因此,即使在喷嘴30的内壁102上未设置有第1层51及第2层52,内部流路的耐碱性也优异。

[0099]

《层形成方法》

[0100]

接着,对在喷嘴基板10、喷嘴30及流路基板20上形成第1层51、第2层52及疏液层53的形成方法进行说明。第1层51、第2层52及疏液层53优选在接合喷嘴基板10与流路基板20而得到接合体之后形成。

[0101]

首先,在喷嘴基板10与流路基板20的接合体的表面上形成第1层51之前,优选预先对接合体的表面进行表面处理。作为表面处理,例如,可以举出uv臭氧处理及氧等离子体处理。其中,从提高接合体与第1层的粘接性的观点考虑,表面处理优选为氧等离子体处理。氧等离子体的照射条件可以适当地调整,例如在输出功率为100w~200w、流量为50ml/分钟~200ml/分钟、以及照射时间为1分钟~10分钟的条件下进行。

[0102]

接着,在经表面处理的接合体的表面上形成第1层51。具体而言,在喷嘴基板10的喷出面101上、以及在喷嘴30的内壁102及液体流路40的内壁201上形成第1层51。

[0103]

第1层51优选通过原子层沉积(ald)法形成。作为ald法,能够采用通常公知的方法。若使用ald法,则形成致密的层,因此抑制碱性液体渗透的效果高。

[0104]

第1层51例如能够通过重复进行如下四个工序而形成:将经表面处理的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,在导入h2o气体之后导入前体气体的工序;排出剩余气体的工序;导入h2o气体的工序;排出剩余气体的工序。

[0105]

首先,通过导入h2o气体,在接合体的表面上形成羟基。接着,通过导入前体气体,形成在接合体的表面上的羟基与前体进行反应。此外,通过导入h2o气体,与羟基反应的前体和h2o进行反应。

[0106]

作为在形成氧化钽层作为第1层51时使用的前体,例如可以举出叔丁基亚氨基三(二乙基氨基)钽(tbtdet)、叔丁基亚氨基三(二甲基氨基)钽(tbtdmt)、叔丁基亚氨基三(乙基甲基氨基)钽(tbtemt)、乙基亚氨基三(二乙基氨基)钽(eitdet)、乙基亚氨基三(二甲基氨基)钽(eitdmt)、乙基亚氨基三(乙基甲基氨基)钽(eitemt)、叔戊基亚氨基三(二甲基氨基)钽(taimat)、叔戊基亚氨基三(二乙基氨基)钽、季戊基(二甲基氨基)钽及叔戊基亚氨基三(乙基甲基氨基)钽。

[0107]

作为在形成氧化锆层作为第1层51时使用的前体,例如可以举出四(n-乙基甲基氨基)锆(temaz)及三(二甲基氨基)环戊二烯基锆(zac)。

[0108]

作为在形成氧化钛层作为第1层51时使用的前体,例如可以举出四(二甲基氨基)钛(tdmat)、四(二乙基氨基)钛(tdeat)及四(乙基甲基氨基)钛(temat)。

[0109]

作为在形成氧化铪层作为第1层51时使用的前体,例如可以举出四(二甲基氨基)铪(tdmahf)、四(二乙基氨基)铪(tdeahf)及四(乙基甲基氨基)铪(temahf)。

[0110]

并且,在形成第1层51时,可以代替h2o气体而使用臭氧气体。

[0111]

接着,在第1层51上形成第2层52。

[0112]

第2层52的形成方法不受特别的限定,例如可以举出化学蒸镀(cvd)法。作为cvd法,能够采用通常公知的方法。第2层52的形成方法更优选通过原子层沉积(ald)法形成。作为ald法,能够采用通常公知的方法。若使用ald法,则形成致密的层,因此抑制碱性液体渗透的效果高。

[0113]

接着,在第2层52上形成疏液层53。

[0114]

疏液层53的形成方法不受特别的限定,但优选为在对第2层52的表面进行亲水化处理之后,使用硅烷偶联剂通过蒸镀法进行成膜的方法。硅烷偶联剂在水解之后与形成在第2层的表面上的亲水性基键合,因此疏液层53与第2层52的密合性高,抑制碱性液体渗透。

[0115]

作为亲水化处理,例如,可以举出uv臭氧处理及氧等离子体处理。其中,亲水化处理优选为氧等离子体处理。照射条件可以适当地调整,例如,在输出功率为100w~200w、流量为50ml/分钟~200ml/分钟、以及照射时间为1分钟~10分钟的条件下进行。

[0116]

基于蒸镀法的成膜方法例如能够通过将层叠有第1层51和第2层52的接合体配置在真空腔室内,并将硅烷偶联剂放入蒸镀舟皿中而进行。蒸镀温度优选为100℃~300℃。

[0117]

硅烷偶联剂优选为含氟硅烷偶联剂,更优选为具有全氟聚醚结构的硅烷偶联剂,进一步优选为具有全氟聚醚结构的烷氧基硅烷。作为全氟聚醚结构,可以举出由上述式1~式3表示的结构。优选方式如上所述。

[0118]

硅烷偶联剂可以是市售品,作为优选的硅烷偶联剂,可以举出以下市售品。作为具有由式1表示的结构的硅烷偶联剂(式1中,m表示1~50的整数,n表示1~50的整数),可以举出shin-etsu chemical co.,ltd.制造的ky1901、ky1903及ky1903-1。并且,作为具有由式2表示的结构的硅烷偶联剂(式2中,n表示1~100的整数),可以举出shin-etsu chemical co.,ltd.制造的x-71-195。并且,作为具有由式3表示的结构的硅烷偶联剂(式3中,n表示1~300的整数),可以举出daikin industries,ltd.,制造的optool dsx。

[0119]

并且,为了进一步提高第2层52与疏液层53的密合性,层叠有第1层51、第2层52及疏液层53的接合体在成膜后,优选保持在高温高湿环境下。例如,层叠有第1层51、第2层52及疏液层53的接合体在温度50~90℃、湿度50%~90%下保持6小时~24小时。

[0120]

接着,去除设置在喷嘴30的内壁102和液体流路40的内壁201上的疏液层53。

[0121]

例如,在设置在喷嘴基板10的喷出面上的疏液层53的表面上粘贴胶带,并对喷嘴30及液体流路40进行氧等离子体处理,由此能够去除设置在喷嘴30的内壁102及液体流路40的内壁201上的疏液层53。

[0122]

[液体喷出头]

[0123]

本发明的液体喷出头具备液体喷出结构体。参考图5对本发明的液体喷出头进行说明。

[0124]

图5是表示本发明的液体喷出头的一种实施方式的剖视图。

[0125]

如图5所示,液体喷出头500具备液体喷出结构体100a和压电元件70。

[0126]

液体喷出结构体100a的结构如上所述。液体喷出结构体100a中的盖部件22在液体喷出头500中作为振动板发挥作用。

[0127]

在盖部件(振动板)22上配设有由下部电极71、压电体层72及上部电极73的层叠结构组成的压电元件70。压电元件70设置在压力室62的上部。

[0128]

上部电极73成为与压力室62的形状对应地图案化的独立电极。根据输入数据,若对设置在压力室62上部的压电元件70的上部电极73施加驱动电压,则压电元件70及盖部件(振动板)22变形,从而压力室62的容积改变。通过压力室62内的压力变化,液体经由喷嘴连通通道61从喷嘴30的喷嘴开口31喷出。

[0129]

另外,可以代替压电元件而在压力室62的内部设置加热器作为压力产生元件,向加热器供给驱动电压以使其发热,并利用膜沸腾现象使压力室62内的液体从喷嘴开口31喷出。

[0130]

[液体喷出装置]

[0131]

本发明的液体喷出装置具备液体喷出头。以下,对作为液体喷出装置的一例的喷墨记录装置进行说明。

[0132]

喷墨记录装置例如具备:按油墨的每种颜色设置的多个喷墨头(液体喷出头的一例)、贮存有供给到各喷墨头的油墨的油墨贮存部、供给记录纸的供纸部、去除记录纸的卷曲的去卷曲处理部、与各喷墨头的喷出面对置配置并输送记录纸的输送部、读取图像记录结果的图像检测部、将经图像记录的图像记录物排出到外部的排纸部。

[0133]

喷墨记录装置具备的除了喷墨头以外的各结构与现有公知的结构相同,例如能够参考国际公开第2017/073526号。

[0134]

本发明的液体喷出装置优选具有使液体在液体喷出头与液体罐之间循环的液体循环机构。例如,通过使用具备图4所示的液体喷出结构体100a的液体喷出头,能够使液体在液体喷出头与液体罐之间循环。

[0135]

实施例

[0136]

以下,示出本发明的实施例,但本发明并不限定于以下实施例。

[0137]

[实施例1]

[0138]

《第1层的形成》

[0139]

将形成有喷嘴的喷嘴基板与形成有液体流路的流路基板进行接合,准备了具有与图4相同结构的大小为25mm

×

35mm的接合体。

[0140]

工序(a1):表面处理

[0141]

在真空腔室内配置了接合体。在将真空腔室内部设为真空之后,用氧替换,并使氧等离子体产生。氧等离子体的照射条件设为输出功率为100w、流量为10oml/分钟、以及照射时间为1分钟。

[0142]

工序(b1):氧化钽层的形成

[0143]

接着,将工序(a1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入叔丁基亚氨基三(乙基甲基氨基)钽(tbtemt)气体,使形成在接合体表面上的羟基与tbtemt反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tbtemt与h2o反应。然后,排出剩余气体。然后,将tbtemt气体的导入和排出、以及h2o气体的导入和排出作为一个循环,并重复至成为规定的厚度(15nm),从而形成了氧化钽层。

[0144]

《第2层的形成》

[0145]

工序(c1):氧化硅的成膜

[0146]

接着,对工序(b1)之后的接合体,通过cvd(chemical vapor deposition:化学气相沉积)形成了sio2层。作为原料而使用sicl4,并将基板温度设为100℃而成膜。sio2层的厚度设为30nm。

[0147]

《疏液层的形成》

[0148]

工序(d1):亲水化处理

[0149]

接着,将工序(c1)之后的接合体配置在真空腔室中。在将真空腔室内部设为真空之后,用氧替换,并使氧等离子体产生。氧等离子体的照射条件设为输出功率为100w、流量为100ml/分钟、以及照射时间为1分钟。

[0150]

工序(e1):硅烷偶联剂的蒸镀

[0151]

接着,将工序(d1)之后的接合体配置在蒸镀机腔室内。将硅烷偶联剂添加到钨舟皿中。作为硅烷偶联剂,使用了ky1901(具有由下述式1表示的全氟聚醚结构的硅烷偶联剂,shin-etsu chemical co.,ltd.制造)。

[0152]

cf3o-(cf2o)

n-(cf2cf3o)

m-*

……

(1)

[0153]

在式1中,m是1~50的整数,n是1~50的整数。*表示与化合物中的其他结构的键合位置。

[0154]

在钨舟皿的温度达到180℃之后打开快门,一边用石英振子监测膜厚,一边在膜厚达到5nm之后关闭快门,使硅烷偶联剂蒸镀。

[0155]

工序(f1):在高温高湿环境下保管

[0156]

接着,为了促进硅烷偶联剂的水解反应和工序(e1)后的接合体与硅烷偶联剂的稠合反应,在温度60℃、湿度90%的环境下静放了12小时。所形成的疏液层与水的接触角为90

°

以上。另外,与水的接触角使用全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定。

[0157]

工序(g1):形成在喷嘴的内壁及液体流路的内壁上的疏液层的去除

[0158]

接着,在工序(f1)之后的接合体中的喷嘴基板表面上粘贴胶带,从流路基板的与喷嘴基板接合的面相反侧的面,对喷嘴及液体流路进行了氧等离子体处理。由此,去除在喷嘴的内壁及液体流路的内壁上形成的疏液层,得到液体喷出结构体。

[0159]

[实施例2]

[0160]

除了将实施例1的工序(b1)变更为下述工序(b2)以外,以与实施例1的工序(a1)、(c1)~(g1)相同的方法得到液体喷出结构体。

[0161]

工序(b2):氧化锆层的形成

[0162]

除了将工序(b1)中的tbtemt变更为三(二甲基氨基)环戊二烯基锆(zac)以外,以与工序(b1)相同的方法形成了氧化锆层。

[0163]

[实施例3]

[0164]

除了将实施例1的工序(b1)变更为下述工序(b3)以外,以与实施例1的工序(a1)、(c1)~(g1)相同的方法得到液体喷出结构体。

[0165]

工序(b3):氧化钛层的形成

[0166]

除了将工序(b1)中的tbtemt变更为四(二甲基氨基)钛(tdmat)以外,以与工序(b1)相同的方法形成了氧化钛层。

[0167]

[实施例4]

[0168]

除了将实施例1的工序(b1)变更为下述工序(b4)以外,以与实施例1的工序(a1)、(c1)~(g1)相同的方法得到液体喷出结构体。

[0169]

工序(b4):氧化铪层的形成

[0170]

除了将工序(b1)中的tbtemt变更为四(二甲基氨基)铪(tdmahf)以外,以与工序(b1)相同的方法形成了氧化铪层。

[0171]

[实施例5]

[0172]

除了将实施例1的工序(e1)变更为下述工序(e2)以外,以与实施例1的工序(a1)~(d1)、(f1)及(g1)相同的方法得到液体喷出结构体。

[0173]

工序(e2):硅烷偶联剂的蒸镀

[0174]

在工序(e1)中,除了通过蒸镀硅烷偶联剂将膜厚从5nm变更为10nm以外,以与工序(e1)相同的方法使硅烷偶联剂蒸镀。

[0175]

[实施例6]

[0176]

除了将实施例1的工序(c1)变更为下述工序(c2)以外,以与实施例1的工序(a1)、(b1)及(d1)~(g1)相同的方法得到液体喷出结构体。

[0177]

工序(c2):sin层的形成

[0178]

对于工序(b1)之后的接合体,通过cvd(chemical vapor deposition:化学气相沉积)形成了sin层。作为原料而使用单硅烷(sih4)、氨及氮,并将基板温度设为350℃而成膜。sin层的厚度设为30nm。

[0179]

[实施例7]

[0180]

除了将实施例1的工序(b1)变更为下述工序(b5)以外,以与实施例1的工序(a1)、(c1)~(g1)相同的方法得到液体喷出结构体。

[0181]

工序(b5):氧化钽层的形成

[0182]

除了将厚度变更为5nm以外,以与工序(b1)相同的方法形成了氧化钽层。

[0183]

[实施例8]

[0184]

除了将实施例1的工序(b1)变更为下述工序(b6)以外,以与实施例1的工序(a1)、(c1)~(g1)相同的方法得到液体喷出结构体。

[0185]

工序(b6):氧化钽层的形成

[0186]

除了将厚度变更为60nm以外,以与工序(b1)相同的方法形成了氧化钽层。

[0187]

[实施例9]

[0188]

除了将实施例1的工序(c1)变更为下述工序(c3)以外,以与实施例1的工序(a1)、(b1)及(d1)~(g1)相同的方法得到液体喷出结构体。

[0189]

工序(c3):sio2层的形成

[0190]

除了将厚度变更为5nm以外,以与工序(c1)相同的方法形成了sio2层。

[0191]

[实施例10]

[0192]

除了将实施例1的工序(b1)变更为下述工序(b7),并将工序(c1)变更为下述工序(c4)以外,以与实施例1的工序(a1)、(d1)~(g1)相同的方法得到液体喷出结构体。

[0193]

工序(b7):氧化钽层的形成

[0194]

除了将厚度变更为30nm以外,以与工序(b1)相同的方法形成了氧化钽层。

[0195]

工序(c4):sio2层的形成

[0196]

除了将厚度变更为15nm以外,以与工序(c1)相同的方法形成了sio2层。

[0197]

[实施例11]

[0198]

除了将实施例1的工序(e1)变更为下述工序(e3),将工序(f1)变更为下述工序(f2)以外,以与实施例1的工序(a1)~(d1)及(g1)相同的方法得到液体喷出结构体。

[0199]

工序(e3):硅烷偶联剂的蒸镀

[0200]

除了将工序(e1)中的ky1901变更为三氯(1h,1h,2h,2h-十七氟癸基)硅烷(fdts)以外,以与工序(e1)相同的方法进行了蒸镀。

[0201]

工序(f1):在高温高湿环境下保管

[0202]

为了促进硅烷偶联剂的水解反应和工序(e3)之后的接合体与硅烷偶联剂的稠合反应,在温度150℃的环境下静放了4小时。所形成的疏液层与水的接触角为90

°

以上。

[0203]

[比较例1]

[0204]

在工序(a1)之后,实施工序(c1),然后实施了工序(b1)。此外,以与实施例1相同的方法实施工序(d1)~(g1),得到液体喷出结构体。

[0205]

[比较例2]

[0206]

在工序(a1)之后,实施了工序(b1)。接着,实施了下述工序(j1)。此外,以与实施例1相同的方法实施工序(d1)~(g1),得到液体喷出结构体。

[0207]

工序(j1):等离子体聚合膜的形成

[0208]

参考日本特开2008-105231号公报的实施例,在工序(b1)之后的接合体上使硅酮材料等离子体聚合,从而形成了等离子体聚合膜。等离子体聚合膜的厚度设为30nm。

[0209]

[比较例3]

[0210]

在实施工序(a1)之后,实施了下述工序(k1)。此外,以与实施例1相同的方法实施工序(c1)~(g1),得到液体喷出结构体。

[0211]

工序(k1):氧化钽层的形成

[0212]

在工序(a1)之后的接合体上,通过溅射法形成了氧化钽层。氧化钽层仅形成于喷嘴基板的表面上,未形成于喷嘴的内壁及液体流路的内壁上。氧化钽层的厚度设为15nm。

[0213]

[比较例4]

[0214]

在实施工序(a1)之后,以与实施例1相同的方法实施工序(c1)~(g1),得到液体喷

出结构体。即,未实施工序(b1)。

[0215]

[比较例5]

[0216]

在实施工序(a1)及工序(b1)之后,以与实施例1相同的方法实施工序(d1)~(g1),得到液体喷出结构体。即,未实施工序(c1)。

[0217]

接着,进行了喷嘴基板表面的耐擦拭性及耐碱性、内部流路的耐碱性、以及喷出性的评价。评价方法如下。

[0218]

[实施例1a]

[0219]

《第1层的形成》

[0220]

将形成有喷嘴的喷嘴基板与形成有液体流路的流路基板进行接合,准备了具有与图4相同结构的大小为25mm

×

35mm的接合体。

[0221]

工序(p1):表面处理

[0222]

在真空腔室内配置了接合体。在将真空腔室内部设为真空之后,用氧替换,并使氧等离子体产生。氧等离子体的照射条件设为输出功率为30w、流量为100ml/分钟、以及照射时间为30秒。

[0223]

工序(q1):氧化铪层的形成

[0224]

接着,将工序(p1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入四(二甲基氨基)铪(tdmahf)气体,使形成在接合体表面上的羟基与tdmahf反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tdmahf与h2o反应。然后,排出剩余气体。然后,将tdmahf气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至成为规定的厚度(30hm),从而形成了氧化铪层。

[0225]

《第2层的形成》

[0226]

工序(r1):氧化硅的成膜

[0227]

接着,将工序(q1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入三(二甲基氨基)硅烷(tdmas)气体,使形成在接合体表面上的羟基与tdmas反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tdmas与h2o反应。然后,排出剩余气体。然后,将tdmas气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至规定的厚度(1nm),从而形成了氧化硅层。

[0228]

《疏液层的形成》

[0229]

工序(s1):亲水化处理

[0230]

接着,将工序(r1)之后的接合体配置在真空腔室中。在将真空腔室内部设为真空之后,用氧替换,并使氧等离子体产生。氧等离子体的照射条件设为输出功率为30w、流量为100ml/分钟、以及照射时间为30秒。

[0231]

工序(t1):硅烷偶联剂的蒸镀

[0232]

接着,将工序(s1)之后的接合体配置在蒸镀机腔室内。将硅烷偶联剂添加到钨舟皿中。作为硅烷偶联剂,使用了ky1901(具有由下述式1表示的全氟聚醚结构的硅烷偶联剂,shin-etsu chemical co.,ltd.制造)。

[0233]

cf3o-(cf2o)

n-(cf2cf2o)

m-*

……

(1)

[0234]

在式1中,m是1~50的整数,n是1~50的整数。*表示与化合物中的其他结构的键合位置。

[0235]

在钨舟皿的温度达到180℃之后打开快门,一边用石英振子监测膜厚,一边在膜厚达到5nm之后关闭快门,使硅烷偶联剂蒸镀。

[0236]

工序(u1):在高温高湿环境下保管

[0237]

接着,为了促进硅烷偶联剂的水解反应和工序(t1)后的接合体与硅烷偶联剂的稠合反应,在温度60℃、湿度60%的环境下静放了12小时。所形成的疏液层与水的接触角为90

°

以上。另外,与水的接触角使用全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定。

[0238]

工序(v1):形成在喷嘴的内壁及液体流路的内壁上的疏液层的去除

[0239]

接着,在工序(u1)之后的接合体中的喷嘴基板表面上粘贴胶带,从流路基板的与喷嘴基板接合的面相反侧的面,对喷嘴及液体流路进行了氧等离子体处理。由此,去除在喷嘴的内壁及液体流路的内壁上形成的疏液层,得到液体喷出结构体。

[0240]

[实施例2a]

[0241]

除了将实施例1a的工序(q1)变更为下述工序(q2)以外,以与实施例1a的工序(p1)、(r1)~(v1)相同的方法得到液体喷出结构体。

[0242]

工序(q2):氧化铪层的形成

[0243]

接着,将工序(p1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入四(二甲基氨基)铪(tdmahf)气体,使形成在接合体表面上的羟基与tdmahf反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tdmahf与h2o反应。然后,排出剩余气体。然后,将tdmahf气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至成为规定的厚度(15nm),从而形成了氧化铪层。

[0244]

[实施例3a]

[0245]

除了将实施例1a的工序(q1)变更为下述工序(q3)以外,以与实施例1a的工序(p1)、(r1)~(v1)相同的方法得到液体喷出结构体。

[0246]

工序(q3):氧化锆层的形成

[0247]

除了将工序(q1)中的tdmahf变更为三(二甲基氨基)环戊二烯基锆(zac)以外,以与工序(q1)相同的方法形成了氧化锆层。

[0248]

[实施例4a]

[0249]

除了将实施例1a的工序(q1)变更为下述工序(q4)以外,以与实施例1a的工序(p1)、(r1)~(v1)相同的方法得到液体喷出结构体。

[0250]

工序(q4):氧化钽层的形成

[0251]

除了将工序(q1)中的tdmahf变更为叔丁基亚氨基三(乙基甲基氨基)钽(tbtemt)以外,以与工序(q1)相同的方法形成了氧化钽层。

[0252]

[实施例5a]

[0253]

除了将实施例1a的工序(q1)变更为下述工序(q5)以外,以与实施例1a的工序(p1)、(r1)~(v1)相同的方法得到液体喷出结构体。

[0254]

工序(q5):氧化钛层的形成

[0255]

除了将工序(q1)中的tdmahf变更为四(二甲基氨基)钛(tdmat)以外,以与工序(q1)相同的方法形成了氧化钛层。

[0256]

[实施例6a]

[0257]

除了将实施例1a的工序(r1)变更为下述工序(r2)以外,以与实施例1a的工序(p1)、(q1)、(s1)~(v1)相同的方法得到液体喷出结构体。

[0258]

工序(r2):氧化硅的成膜

[0259]

将工序(q1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入三(二甲基氨基)硅烷(tdmas)气体,使形成在接合体表面上的羟基与tdmas反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tdmas与h2o反应。然后,排出剩余气体。然后,将tdmas气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至规定的厚度(5nm),从而形成了氧化硅层。

[0260]

[实施例7a]

[0261]

除了将实施例1a的工序(r1)变更为下述工序(r3)以外,以与实施例1a的工序(p1)、(q1)、(s1)~(v1)相同的方法得到液体喷出结构体。

[0262]

工序(r3):氧化硅的成膜

[0263]

将工序(q1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入三(二甲基氨基)硅烷(tdmas)气体,使形成在接合体表面上的羟基与tdmas反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tdmas与h2o反应。然后,排出剩余气体。然后,将tdmas气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至规定的厚度(30nm),从而形成了氧化硅层。

[0264]

[实施例8a]

[0265]

除了将实施例1a的工序(r1)变更为下述工序(r4)以外,以与实施例1a的工序(p1)、(q1)、(s1)~(v1)相同的方法得到液体喷出结构体。

[0266]

工序(r4):氧化硅的成膜

[0267]

将工序(q1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入三(二甲基氨基)硅烷(tdmas)气体,使形成在接合体表面上的羟基与tdmas反应。然后,排出剩余气体。接着,导入h2o气体,以使在先前反应中与羟基键合的tdmas与h2o反应。然后,排出剩余气体。然后,将tdmas气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至规定的厚度(120nm),从而形成了氧化硅层。

[0268]

[实施例9a]

[0269]

除了将实施例1a的工序(r1)变更为下述工序(r5)以外,以与实施例1a的工序(p1)、(q1)、(s1)~(v1)相同的方法得到液体喷出结构体。

[0270]

工序(r5):氧化硅的成膜

[0271]

将工序(q1)之后的接合体配置在ald(atomic layer deposition:原子层沉积)腔室内,并导入h2o气体,以使羟基形成在接合体的表面上。接着,导入三(二甲基氨基)硅烷(tdmas)气体,使形成在接合体表面上的羟基与tdmas反应。然后,排出剩余气体。接着,导入

h2o气体,以使在先前反应中与羟基键合的tdmas与h2o反应。然后,排出剩余气体。然后,将tdmas气体的导入和排出、h2o气体的导入和排出作为一个循环,并重复至规定的厚度(2.5nm),从而形成了氧化硅层。

[0272]-实施例1~11及比较例1~5的评价方法-[0273]

《喷嘴基板表面的耐碱性》

[0274]

制备出日本特开2018-35270号公报的[0270]中记载的黑色油墨。将在所制备的黑色油墨中添加氢氧化钠而将ph调整为10的油墨设为评价用油墨。使所制作的液体喷出结构体浸渍在评价用油墨中,并使其静放在设定为60℃的恒温槽内。在经过200小时之后,使用新制备的评价用油墨测定出喷嘴基板表面的静态接触角。与油墨的接触角使用全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定。根据接触角评价了耐碱性。评价基准如下。可以说接触角越大,耐碱性越优异。

[0275]

5:接触角为80

°

以上且小于90

°

。

[0276]

4:接触角为70

°

以上且小于80

°

。

[0277]

3:接触角为60

°

以上且小于70

°

。

[0278]

2:接触角为50

°

以上且小于60

°

。

[0279]

1:接触角小于50

°

。

[0280]

《内部流路的耐碱性》

[0281]

由于无法直接测定内部流路的接触角,因此改为使用以下方法进行了评价。

[0282]

首先,在实施例及比较例中,分别实施至液体喷出结构体的制造中的工序(f1),准备了工序(f1)之后的接合体。然后,通过对喷嘴基板的表面进行氧等离子体处理,去除喷嘴基板表面的疏液层,得到评价用结构体。去除了疏液层的喷嘴基板的表面状态与液体喷出结构体中的内部流路的表面状态相同。

[0283]

使所制作的评价用结构体浸渍在评价用油墨中,并使其静放在设定为60℃的恒温槽内。在浸渍前和浸渍后经过600小时之后,测定出评价用结构体中的喷嘴基板的表面粗糙度ra。表面粗糙度ra使用原子力显微镜(产品名称“dimension icon with scanasyst”,bruker公司制造)来测定,采用了测定出5个部位的平均值。根据表面粗糙度ra的变化程度,评价了耐碱性。变化程度由浸渍后表面粗糙度ra与浸渍前表面粗糙度ra之比(倍)表示。评价基准如下。可以说表面粗糙度ra的变化程度越小,耐碱性越优异。

[0284]

5:变化程度小于1.2倍。

[0285]

4:变化程度为1.2倍以上且小于1.5倍。

[0286]

3:变化程度为1.5倍以上且小于3倍。

[0287]

2:变化程度为3倍以上且小于5倍。

[0288]

1:变化程度为5倍以上。

[0289]

《喷嘴基板表面的耐擦拭性》

[0290]

将评价用油墨滴加到擦拭部件(产品名称“torcy”,toray industries,inc.制造)上。将所制作的液体喷出结构体中的喷嘴基板的表面以40kpa的恒定压力按压于所滴加的表面上,并使其往复滑动。在使其往复滑动一万次之后,使用新制备的评价用油墨测定出喷嘴基板表面的静态接触角。与油墨的接触角使用全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定。根据接触角评价了耐擦拭

性。评价基准如下。接触角越大,耐擦拭性也优异。

[0291]

5:接触角为80

°

以上且小于90

°

。

[0292]

4:接触角为70

°

以上且小于80

°

。

[0293]

3:接触角为60

°

以上且小于70

°

。

[0294]

2:接触角为50

°

以上且小于60

°

。

[0295]

1:接触角小于50

°

。

[0296]

《喷出性》

[0297]

将擦拭部件(产品名称“torcy”、toray industries,inc.制造)以40kpa的恒定压力按压于所制作的液体喷出结构体中的喷嘴基板的表面上,并使其往复滑动10次。

[0298]

接着,将振动板接合于液体喷出结构体上,通过配设压电元件而制作出液体喷出头。将所制作的液体喷出头组装到喷墨记录实验装置内。

[0299]

在启动喷墨记录实验装置之前,进行15分钟的基于油墨的液体循环,去除了残留在装置内的油墨接触部中的油墨。然后,使装置连续启动1小时,并使其喷出油墨。在1小时之后,将擦拭部件(产品名称“torcy”,toray indus tries,inc.制造)以40kpa的恒定压力按压于喷嘴基板的表面上,并使其往复滑动50次。在重复50次连续喷出和滑动操作之后,计数引起喷出不良的喷嘴的数量。喷出不良中包括完全不喷出油墨的状态(不喷出)和喷出或不喷出油墨的状态(间歇不喷出)。根据引起喷出不良的喷嘴的数量评价了喷出性。评价基准如下。引起喷出不良的喷嘴的数量越少,喷出性也优异。另外,在液体喷出结构体中形成有2048个喷嘴。

[0300]

5:引起喷出不良的喷嘴的数量为0个。

[0301]

4:引起喷出不良的喷嘴的数量为1个或2个。

[0302]

3:引起喷出不良的喷嘴的数量为3个~9个。

[0303]

2:引起喷出不良的喷嘴的数量为10个~19个。

[0304]

1:引起喷出不良的喷嘴的数量为20个以上。

[0305]-实施例1a~9a的评价方法-[0306]

《喷嘴基板表面的耐碱性》

[0307]

制备出日本特开2018-35270号公报的[0270]中记载的黑色油墨。将在所制备的黑色油墨中添加氢氧化钠而将ph调整为10的油墨设为评价用油墨。使所制作的液体喷出结构体浸渍在评价用油墨中,并使其静放在设定为60℃的恒温槽内。在经过400小时之后,使用新制备的评价用油墨测定出喷嘴基板表面的静态接触角。与油墨的接触角使用全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定。根据接触角评价了耐碱性。评价基准如下。可以说接触角越大,耐碱性越优异。

[0308]

5:接触角为80

°

以上且小于90

°

。

[0309]

4:接触角为70

°

以上且小于80

°

。

[0310]

3:接触角为60

°

以上且小于70

°

。

[0311]

2:接触角为50

°

以上且小于60

°

。

[0312]

1:接触角小于50

°

。

[0313]

《内部流路的耐碱性》

[0314]

由于无法直接测定内部流路的接触角,因此改为使用以下方法进行了评价。

[0315]

首先,在实施例及比较例中,分别实施至液体喷出结构体的制造中的工序(f1),准备了工序(f1)之后的接合体。然后,通过对喷嘴基板的表面进行氧等离子体处理,去除喷嘴基板表面的疏液层,得到评价用结构体。去除了疏液层的喷嘴基板的表面状态与液体喷出结构体中的内部流路的表面状态相同。

[0316]

使所制作的评价用结构体浸渍在评价用油墨中,并使其静放在设定为60℃的恒温槽内。在浸渍前和浸渍后经过1000小时之后,测定出评价用结构体中的喷嘴基板的表面粗糙度ra。表面粗糙度ra使用原子力显微镜(产品名称“dimension icon with scanasyst”,bruker公司制造)来测定,采用了测定出5个部位的平均值。根据表面粗糙度ra的变化程度,评价了耐碱性。变化程度由浸渍后表面粗糙度ra与浸渍前表面粗糙度ra之比(倍)表示。评价基准如下。可以说表面粗糙度ra的变化程度越小,耐碱性越优异。

[0317]

5:变化程度小于1.2倍。

[0318]

4:变化程度为1.2倍以上且小于1.5倍。

[0319]

3:变化程度为1.5倍以上且小于3倍。

[0320]

2:变化程度为3倍以上且小于5倍。

[0321]

1:变化程度为5倍以上。

[0322]

《喷嘴基板表面的耐擦拭性》

[0323]

将评价用油墨滴加到擦拭部件(产品名称“torcy”,toray industries,inc.制造)上。将所制作的液体喷出结构体中的喷嘴基板的表面以40kpa的恒定压力按压于所滴加的表面上,并使其往复滑动。在使其往复滑动两万次之后,使用新制备的评价用油墨测定出喷嘴基板表面的静态接触角。与油墨的接触角使用全自动接触角计(产品名称“dm-701”,kyowainterfacescienceco.,ltd.制造)在25℃的条件下测定。根据接触角评价了耐擦拭性。评价基准如下。接触角越大,耐擦拭性也优异。

[0324]

5:接触角为80

°

以上且小于90

°

。

[0325]

4:接触角为70

°

以上且小于80

°

。

[0326]

3:接触角为60

°

以上且小于70

°

。

[0327]

2:接触角为50

°

以上且小于60

°

。

[0328]

1:接触角小于50

°

。

[0329]

《喷出性》

[0330]

将擦拭部件(产品名称“torcy”、toray industries,inc.制造)以40kpa的恒定压力按压于所制作的液体喷出结构体中的喷嘴基板的表面上,并使其往复滑动10次。

[0331]

接着,将振动板接合于液体喷出结构体上,通过配设压电元件而制作出液体喷出头。将所制作的液体喷出头组装到喷墨记录实验装置内。

[0332]

在启动喷墨记录实验装置之前,进行15分钟的基于油墨的液体循环,去除了残留在装置内的油墨接触部中的油墨。然后,使装置连续启动1小时,并使其喷出油墨。在1小时之后,将擦拭部件(产品名称“torcy”,toray indus tries,inc.制造)以40kpa的恒定压力按压于喷嘴基板的表面上,并使其往复滑动50次。在重复50次连续喷出和滑动操作之后,计数引起喷出不良的喷嘴的数量。喷出不良中包括完全不喷出油墨的状态(不喷出)和喷出或不喷出油墨的状态(间歇不喷出)。根据引起喷出不良的喷嘴的数量评价了喷出性。评价基准如下。引起喷出不良的喷嘴的数量越少,喷出性也优异。另外,在液体喷出结构体中形成

有2048个喷嘴。

[0333]

5:引起喷出不良的喷嘴的数量为0个。

[0334]

4:引起喷出不良的喷嘴的数量为1个或2个。

[0335]

3:引起喷出不良的喷嘴的数量为3个~9个。

[0336]

2:引起喷出不良的喷嘴的数量为10个~19个。

[0337]

1:引起喷出不良的喷嘴的数量为20个以上。

[0338]

将评价结果示于表1和表2中。在表1和表2中,第1层是指设置在喷嘴基板及内部流路中的最底层。第2层是指设置在第1层上的层。疏液层是在喷嘴基板的喷出面中设置在第2层上的层。关于疏液层,记载了是否具有全氟聚醚结构(pfpe结构)。关于第1层和第2层,记载了构成层的成分的种类及厚度。在表1和表2中,“第2层/第1层”是指第2层的厚度与第1层的厚度之比。

[0339][0340]

如表1所示,在实施例1~11中,液体喷出结构体具备形成有喷出液体的喷嘴的喷嘴基板、以及形成有与喷嘴连通的液体流路的流路基板,在喷嘴基板的喷出面上依次具有

第1层、第2层及疏液层,在液体流路的内壁上依次具有第1层和第2层,第1层为包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层,第2层为包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层,因此可知喷出面的耐擦拭性优异,并且喷出面及内部流路的耐碱性优异。

[0341]

另一方面,在比较例1中,在喷嘴基板的表面和内部流路的内壁上,第1层是sio2层,第2层是氧化钽层,因此可知喷出面的耐擦拭性差。

[0342]

在比较例2中,在喷嘴基板的表面和内部流路的内壁上,第2层均为硅酮材料的等离子体聚合膜,因此可知喷出面的耐擦拭性差。

[0343]

在比较例3中,在内部流路的内壁上仅设置有sio2层,因此可知内部流路的耐碱性差。

[0344]

在比较例4中,在喷嘴基板的表面和内部流路内壁上仅设置有sio2层,因此可知内部流路的耐碱性差。

[0345]

在比较例5中,在喷嘴基板的表面和内部流路内壁上仅设置有氧化钽层,因此可知喷出面的耐擦拭性差。

[0346]

并且,在实施例1和实施例2中,第1层是氧化钽或氧化锆的层,因此可知与实施例3和实施例4相比,内部流路的耐碱性优异。

[0347]

在实施例1中,第2层是sio2层,因此可知与实施例6相比,喷出面的耐擦拭性优异。

[0348]

在实施例1中,第1层的厚度为10nm~50nm,因此与实施例7相比,喷出面及内部流路的耐碱性优异,与实施例8相比,喷出面的耐擦拭性优异,喷出面和内部流路的耐碱性优异。

[0349]

在实施例1中,第2层的厚度为10nm以上,因此可知与实施例9相比,喷出面的耐擦拭性优异。

[0350]

在实施例1中,第2层的厚度与第1层的厚度之比为0.8以上,因此可知与实施例10相比,喷出面的耐擦拭性优异。

[0351]

在实施例1中,疏液层包含具有全氟聚醚结构的硅化合物,因此可知与实施例11相比,喷出面的耐擦拭性优异。

[0352]

在实施例1中,疏液层的厚度为3nm~8nm,因此可知与实施例5相比,喷出性优异。

[0353][0354]

如表2所示,在实施例1a~9a中,液体喷出结构体具备形成有喷出液体的喷嘴的喷嘴基板、以及形成有与喷嘴连通的液体流路的流路基板,在喷嘴基板的喷出面上依次具有

第1层、第2层及疏液层,在液体流路的内壁上依次具有第1层和第2层,第1层为包含选自由氧化钽、氧化锆、氧化钛及氧化铪组成的组中的至少一种的层,第2层为包含选自由sio2、sic、sin、sicn及sion组成的组中的至少一种的层,因此可知喷出面的耐擦拭性优异,并且喷出面及内部流路的耐碱性优异。

[0355]

并且,在实施例1a、实施例3a及实施例4a中,第1层是氧化钽、氧化锆或氧化铪的层,因此可知与实施例5a相比,内部流路的耐碱性优异。

[0356]

并且,在实施例7a中,第2层的厚度为10nm~100nm,因此可知与实施例8a相比,喷出面的耐擦拭性及耐碱性优异。

[0357]

在实施例1a及实施例9a中,第2层的厚度为0.3nm~3nm,因此可知与实施例6a相比,喷出面的耐擦拭性优异。此外,在实施例1a中,第2层的厚度为0.3nm~2nm,因此可知与实施例9a相比,喷出面的耐擦拭性更优异。

[0358]

另外,2020年3月30日申请的日本专利申请2020-061103号的公开其全部内容通过参考而援用于本说明书。并且,关于本说明书中所记载的所有文献、专利申请及技术标准,以与具体且分别记载了通过参考并入各文献、专利申请及技术标准的情况相同的程度,通过参考并入本说明书中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。