一种超级奥氏体不锈钢s34565板材及其制备方法

技术领域

1.本发明涉及特种合金技术领域,具体而言,涉及一种超级奥氏体不锈钢s34565板材及其制备方法。

背景技术:

2.s34565(022cr24ni17mo5mn6nbn)是一种高强度且耐腐蚀的超级奥氏体不锈钢。它的抗拉强度和屈服强度可分别达到≥800mpa和≥420mpa;此钢不仅含有较高的铬、钼,而且还含有相当高的氮含量。因此按wcr 3.3%wmo 30%wn计算,pre(耐点蚀当量)值≥50,因而耐点蚀、耐缝隙腐蚀性能优良。在氯化物环境中,例如在海水中,具有优良的耐点蚀和缝隙腐蚀性能。此钢被推荐用于海水淡化厂、海上采油平台以及电厂烟气脱硫装置中使用。此钢板材的制造标准虽然在各大标准体系中均有出现,比如gb/t4237、astm b424、en10088-2,但国内却生产很少生产,主要是该牌号成份复杂、高温区变形抗力大、易裂,要想达到合格指标对炼钢、热成型、热处理性都有较高的要求。

技术实现要素:

3.本发明的目的是提供一种超级奥氏体不锈钢s34565板材,该不锈钢板材经过成分优化后,力学性能和热学性能优异,能满足国内生产的指标要求。

4.为解决上述问题,本发明提供一种超级奥氏体不锈钢s34565板材,包括以下质量分数计的原料:c:0.01-0.03%,mn:0.4-7%,cr:24-26%,ni:16-19%,mo:4-5%,n:0.3-0.6%,p:≤0.03%,s:≤0.015%,si:≤1%,nb:≤0.15%,al:≤0.15%,余量为fe。

5.作为优选,所述超级奥氏体不锈钢s34565板材包括以下质量分数计的原料:c:0.015-0.025%,mn:0.4-6.5%,cr:24.5-25.5%,ni:17.5-18.5%,mo:4.3-4.7%,n:0.4-0.5%,p:≤0.02%,s:≤0.01%,si:0.4-0.75%,nb:≤0.1%,al:≤0.05%,余量为fe。

6.本发明的另一个目的在于提供一种超级奥氏体不锈钢s34565板材的制备方法,所述制备方法包括如下步骤:

7.s1、真空感应熔炼:配料,并将部分原料分批投入真空感应熔炼炉中熔炼得原料锭;

8.s2、中频感应增氮:在中频感应熔炼炉中加入底渣,再将原料锭和步骤s1中剩余的原料置于炉膛中间,融化原料锭并进行预脱氧;

9.s3、中频感应精炼:待原料锭熔清,扒底渣造新还原渣后开始精炼,精炼过程中进行扩散脱氧;

10.s4、浇铸出钢:精炼末期进行氮合金化,精炼结束进行终脱氧后浇铸得感应电极;

11.s5、电渣重熔:将感应电极经剥皮后进行电渣重熔得电渣锭,对电渣锭进行锻造加热后得钢锭,将钢锭经变形处理后得到轧板;

12.s6、固溶处理:将轧板经过固溶处理后得到超级奥氏体不锈钢s34565板材。

13.由于该钢含有较高的氮,单独使用真空感应炉即使在充氩增压的情况下也很难保

证氮的收得率,相对的单独使用中频炉高效脱氧需要大量铝质脱氧剂,本钢又属高氮钢,钢中大量残余铝会与氮结合成氮化铝夹杂降低材料塑性,给后续热加工造成很大困难,综合以上两点考虑采用真空感应 中频感应双步法进行熔炼,其工艺路径是先在真空感应炉内产出纯净的含氮2000ppm左右的原料锭,继而在中频感应炉内进行增氮操作,这样能产出高纯净度和高氮含量的铸锭。

14.作为优选,所述步骤s1中,分批熔炼部分原料具体包括以下步骤:

15.s111:控制真空感应熔炼炉真空度≤50pa,将原料配比中的部分cr、部分ni以及除mn和si外的全部元素投入真空感应熔炼炉中全熔;

16.s112:在全熔后期,加入全部的mn元素和部分si元素;

17.s113:全熔结束后,将真空感应熔炼炉抽真空至真空度≤1pa,将钢液升温至1530-1540℃精炼,精炼时间为30-50min;

18.s114:精炼结束后往真空感应熔炼炉内充入氩气至压强≥10kpa,并将钢液升温至1550-1560℃进行合金化,合金化结束后得原料锭。

19.本发明通过分批加入原料的方法,目的是脱氧提纯的同时进行一部分氮合金化,装料时扣除一部分铬、镍原料做为后续中频冶炼的底料,这样有助尽快形成熔池,缩短熔炼时间;将预熔脱氧的1.4565真空感应电极和剩余原料进行第二道中频感应熔炼,其目的在于用最短的时间熔化钢水并进行氮的合金化操作。

20.作为优选,所述步骤s2中,底渣的原料包括萤石与石灰,且以质量配比计,所述萤石与石灰的配比为(1-4):1;预脱氧剂的原料包括sica和al,且以质量配比计,所述sica与al的配比为(1-2):1。

21.作为优选,所述步骤s3中,还原渣的原料包括cao和caf,且以质量配比计,所述cao与caf的配比为(2-4):1,在精炼过程中视渣成色多次换渣;扩散脱氧采用硅钙粉,且所述硅钙粉分8批次加入,每次间隔时间为5-10min。

22.本发明制备方法中,经过真空预熔的钢水氧含量水平已经极低,熔化和精炼期不必采用大量铝石灰进行脱氧,避免造成氮化物、氧化物夹杂超标的风险,只需在氮合金化阶段进行扩散脱氧,这样减少了换渣次数大大缩短了熔炼时间。

23.作为优选,所述步骤s4中,氮合金化时分批次加入氮化铬铁;终脱氧剂的原料包括稀土、萤石和镍镁,且以质量配比计,所述稀土、萤石和镍镁的配比为(1-2):1:1。

24.作为优选,所述步骤s5中,电渣重熔的电制度配方如下:

25.s511、化渣阶段:控制二次侧电流范围为3500-4500a,二次侧电压范围为55-57v,化渣时间大于等于30min;

26.s512、起弧阶段:控制二次侧电流范围为4500-12000a,二次侧电压范围为56-62v,起弧时间大于等于60min;

27.s513、稳态阶段:控制二次侧电流范围为11000-13000a,二次侧电压范围为60-64v,稳态时间根据每7-8kg钢锭每分钟计算;

28.s514、补缩阶段:控制二次侧电流范围为11000-13000a,二次侧电压范围为60-64v,补缩时间大于等于45min。

29.作为优选,所述步骤s5中,锻造加热工艺具体包括如下步骤:

30.s515、控制炉内温度低于600℃,将电渣锭放入炉中保温2-3h;

31.s516、控制升温速度在小于等于100℃的条件下将电渣锭升温至840-860℃,保温2-3h;

32.s517、控制升温速度在小于等于150℃的条件下将电渣锭升温至1170-1190℃,保温4-5h后出炉锻造得钢锭。

33.作为优选,所述步骤s5中,变形处理采用一次镦粗多火次小变形量拔长成型的工艺,每火次开锻温度大于等于1050℃,停锻温度大于等于980℃,具体包括如下步骤:

34.s518、第一火:钢锭出炉后四面轻滚锭身,单边下压量≤50mm,竖起镦下150mm;

35.s519、第二至第十火:第二、三、四火重复s518步骤;第五至第十火:将钢锭躺下压扁拔长,每次厚度压下量≤100mm,采用压压停停的操作方式,每火压下后收平侧面。

36.由于该材料高温变形抗力较大,变形过程中宜采用小压下量、低的变形速率,在由圆变扁方的过程中要勤收边,同时对直角边进行倒棱。在尺寸变薄的过程中要始终保持较高的终锻温度,使得材料始终保持在较好的塑性变形区间内。

37.作为优选,所述步骤s6中,固溶处理具体包括如下步骤:

38.s611、在室温下将轧板装入固溶炉中,控制升温速度在小于等于100℃/h的条件下将轧板随炉升温至790-810℃,保温1-2h;

39.s612、控制升温速度在小于等于150℃/h的条件下将轧板随炉升温至1030-1050℃,保温3-4h;

40.s613:将轧板出炉并经过水冷处理后得到不锈钢板材。

41.与现有技术相比,本发明具有如下优点:其一、本发明在优化成分的基础上通过真空 中频 电渣冶炼生产出低氧高纯的超级奥氏体不锈钢铸锭,通过热锻开坯、热轧成型和热处理生产出合格的板材;其二、通过设计多次的电渣锭重熔工艺,设计与本发明合金成分相适配的电渣重熔工艺,在优化合金成分的基础上通过双真空冶炼和电渣重熔工艺生产出合格的超级奥氏体不锈钢s34565铸锭,再通过轧制工艺实现铸锭优异的综合性能,最终制备获得的不锈钢板材力学性能优秀,且制备方法简单,便于工业化生产。

附图说明

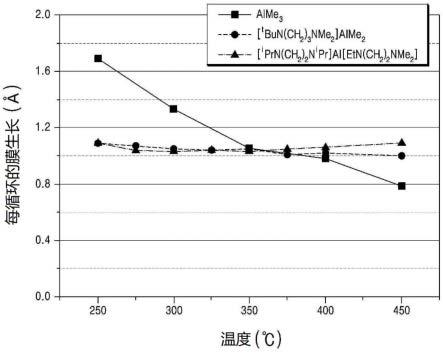

42.图1为实施例2的超级奥氏体不锈钢s34565板材在锻造加热时的温度相图;

43.图2为实施例2的超级奥氏体不锈钢s34565板材在锻造过程中的实物图;

44.图3为实施例2的超级奥氏体不锈钢s34565板材在精整后的实物图;

45.图4为实施例2的超级奥氏体不锈钢s34565板材在一火轧制后的实物图;

46.图5为实施例2的超级奥氏体不锈钢s34565板材在二火轧制后的实物图;

47.图6为对实施例2制得的超级奥氏体不锈钢s34565板材取样时的采样示意图。

48.附图标记说明:

49.1-试样轴线,2-舍弃边长。

具体实施方式

50.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

51.下列实施例运用的检测设备有spectromax直读光谱仪、leco氮氢氧分析仪、英之

诚碳硫分析仪、带低温槽的sans摆锤冲击试验机和带环境箱的sans电子万能拉伸机、带zeiss镜头的leica光学显微镜、蔡康光学洛氏硬度计。

52.实施例1

53.一种超级奥氏体不锈钢s34565板材,包括以下质量分数计的原料:c:0.01%,mn:0.2%,cr:24%,ni:16%,mo:4%,n:0.3%,p:0.01%,s:0.002%,si:0.43%,nb:0.1%,余量为fe。

54.所述超级奥氏体不锈钢s34565板材的制备方法包括以下步骤:

55.s1、真空感应熔炼:控制真空感应熔炼炉真空度≤50pa,将原料配比中的部分cr、部分ni以及除mn和si外的全部元素投入真空感应熔炼炉中全熔;在全熔后期,加入全部的mn元素和部分si元素;全熔结束后,将真空感应熔炼炉抽真空至真空度≤1pa,将钢液升温至1530℃精炼,精炼时间为30min;精炼结束后往真空感应熔炼炉内充入氩气至压强≥10kpa,并将钢液升温至1550℃进行合金化,合金化结束后得原料锭;

56.s2、中频感应增氮:在中频感应熔炼炉中加入底渣,其中,底渣的原料包括萤石与石灰,且以质量配比计,所述萤石与石灰的配比为1:1,再将原料锭和步骤s1中剩余的原料置于炉膛中间,融化原料锭并进行预脱氧,预脱氧剂的原料包括sica和al,且以质量配比计,所述sica与al的配比为1:1;

57.s3、中频感应精炼:待原料锭熔清,扒底渣造新还原渣后开始精炼,在精炼过程中视渣成色多次换渣,其中,还原渣的原料包括cao和caf,且以质量配比计,所述cao与caf的配比为2:1,精炼过程中进行扩散脱氧;扩散脱氧采用硅钙粉,且所述硅钙粉分8批次加入,每次间隔时间为5min;

58.s4、浇铸出钢:精炼末期分批次加入氮化铬铁进行氮合金化,精炼结束进行终脱氧后浇铸得感应电极,终脱氧剂的原料包括稀土、萤石和镍镁,且以质量配比计,所述稀土、萤石和镍镁的配比为1:1:1;

59.s5、电渣重熔:对冷却后的感应电极进行表面研磨至金属色,切割尾部同钢引锭板,并用压缩空气吹净缩孔的残渣,水气,随后经200℃

×

4小时的预热,辅助电极焊接在缩孔端,检测焊缝质量合格后将感应电极进行电渣重熔得电渣锭,对电渣锭进行锻造加热后得钢锭,锻造加热工艺具体包括如下步骤:控制炉内温度低于600℃,将电渣锭放入炉中保温2h;控制升温速度在小于等于100℃的条件下升温至840℃,保温2h;控制升温速度在小于等于150℃的条件下升温至1170℃,保温4h后出炉锻造得钢锭,然后将钢锭经变形处理后得到轧板,变形处理采用一次镦粗多火次小变形量拔长成型的工艺,每火次开锻温度大于等于1050℃,停锻温度大于等于980℃,具体包括如下步骤:第一火:钢锭出炉后四面轻滚锭身,单边下压量≤50mm,竖起镦下150mm;第二至第十火:第二、三、四火重复s518步骤;第五至第十火:将钢锭躺下压扁拔长,每次厚度压下量≤100mm,采用压压停停的操作方式,每火压下后收平侧面;

60.在本步骤中,电渣重熔的电制度配方为:化渣阶段:控制二次侧电流范围为3500a,二次侧电压范围为55v,化渣时间为30min;起弧阶段:控制二次侧电流范围为4500a,二次侧电压范围为56v,起弧时间为60min;稳态阶段:控制二次侧电流范围为11000a,二次侧电压范围为60v,稳态时间根据每7kg钢锭每分钟计算;补缩阶段:控制二次侧电流范围为11000a,二次侧电压范围为60v,补缩时间为45min;

61.轧制目标尺寸开轧温度≥1050℃,终轧温度≥950℃,由于坯料尺寸较厚且材料高温变形抗力大,保险起见采用二火轧制,第一火采用多道次展宽轧至100mm

×

1400mm

×

l1,单道次压下量8mm。第二火轧制可视第一火坯料情况,若中间坯外观尺寸情况较好,可直接热料装炉进行二火加热轧制,若需修磨表面则采用冷装炉形式,第二火采用多道次轧至26.5mm

×

1400mm

×

l2,单每道次延伸率控制在1.1,每道次压下量6mm,轧板进行在线热带温校平,避风空冷,随后做品质热处理;材料固溶温度按到温后1min/mm执行,过长的保温可能会导致材料强度偏低。板材固溶完后再吊装到冷床上进行在线喷淋,随后校平。

62.s6、固溶处理:板材的固溶在箱式炉内进行,应接外热电偶采用料温控制,装料时单张板放置不叠加,在室温下将轧板装入箱式炉中,控制升温速度在100℃/h的条件下将轧板随炉升温至790℃,保温1h;控制升温速度在小于等于150℃/h的条件下将轧板随炉升温至1030℃,保温3h;固溶过程中,材料固溶温度按到温后1min/mm执行,过长的保温可能会导致材料强度偏低,轧板固溶完后再吊装到冷床上进行在线喷淋,随后校平将轧板出炉并经过水冷处理后得到超级奥氏体不锈钢s34565板材。

63.实施例2

64.一种超级奥氏体不锈钢s34565板材,包括以下质量分数计的原料:c:0.016%,mn:0.48%,cr:24.25%,ni:17.25%,mo:4.88%,n:0.4%,p:0.011%,s:0.002%,si:0.50%,nb:0.1%,余量为fe。

65.所述超级奥氏体不锈钢s34565板材的制备方法包括以下步骤:

66.s1、真空感应熔炼:控制真空感应熔炼炉真空度≤50pa,将原料配比中的部分cr、部分ni以及除mn和si外的全部元素投入真空感应熔炼炉中全熔;在全熔后期,加入全部的mn元素和部分si元素;全熔结束后,将真空感应熔炼炉抽真空至真空度≤1pa,将钢液升温至1530-1540℃精炼,精炼时间为40min;精炼结束后往真空感应熔炼炉内充入氩气至压强≥10kpa,并将钢液升温至1555℃进行合金化,合金化结束后得原料锭;

67.s2、中频感应增氮:在中频感应熔炼炉中加入底渣,其中,底渣的原料包括萤石与石灰,且以质量配比计,所述萤石与石灰的配比为2:1,再将原料锭和步骤s1中剩余的原料置于炉膛中间,融化原料锭并进行预脱氧,预脱氧剂的原料包括sica和al,且以质量配比计,所述sica与al的配比为1.5:1;

68.s3、中频感应精炼:待原料锭熔清,扒底渣造新还原渣后开始精炼,在精炼过程中视渣成色多次换渣,其中,还原渣的原料包括cao和caf,且以质量配比计,所述cao与caf的配比为3:1,精炼过程中进行扩散脱氧;扩散脱氧采用硅钙粉,且所述硅钙粉分8批次加入,每次间隔时间为7min;

69.s4、浇铸出钢:精炼末期分批次加入氮化铬铁进行氮合金化,精炼结束进行终脱氧后浇铸得感应电极,终脱氧剂的原料包括稀土、萤石和镍镁,且以质量配比计,所述稀土、萤石和镍镁的配比为1.5:1:1;

70.s5、电渣重熔:对冷却后的感应电极进行表面研磨至金属色,切割尾部同钢引锭板,并用压缩空气吹净缩孔的残渣,水气,随后经200℃

×

4小时的预热,辅助电极焊接在缩孔端,检测焊缝质量合格后将感应电极进行电渣重熔得电渣锭,对电渣锭进行锻造加热后得钢锭,锻造加热工艺具体包括如下步骤:控制炉内温度低于600℃,将电渣锭放入炉中保

温2.5h;控制升温速度在小于等于100℃的条件下升温至850℃,保温2.5h;控制升温速度在小于等于150℃的条件下升温至1180℃,保温4.5h后出炉锻造得钢锭,然后将钢锭经变形处理后得到轧板,变形处理采用一次镦粗多火次小变形量拔长成型的工艺,每火次开锻温度大于等于1050℃,停锻温度大于等于980℃,具体包括如下步骤:第一火:钢锭出炉后四面轻滚锭身,单边下压量≤50mm,竖起镦下150mm;第二至第十火:第二、三、四火重复s518步骤;第五至第十火:将钢锭躺下压扁拔长,每次厚度压下量≤100mm,采用压压停停的操作方式,每火压下后收平侧面;

71.在本步骤中,电渣重熔的电制度配方为:化渣阶段:控制二次侧电流范围为4000a,二次侧电压范围为56v,化渣时间大于等于30min;起弧阶段:控制二次侧电流范围为8000a,二次侧电压范围为59v,起弧时间大于等于60min;稳态阶段:控制二次侧电流范围为12000a,二次侧电压范围为62v,稳态时间根据每7.5kg钢锭每分钟计算;补缩阶段:控制二次侧电流范围为12000a,二次侧电压范围为62v,补缩时间大于等于45min;

72.轧制目标尺寸开轧温度≥1050℃,终轧温度≥950℃,由于坯料尺寸较厚且材料高温变形抗力大,保险起见采用二火轧制,第一火采用多道次展宽轧至100mm

×

1400mm

×

l1,单道次压下量9mm。第二火轧制可视第一火坯料情况,若中间坯外观尺寸情况较好,可直接热料装炉进行二火加热轧制,若需修磨表面则采用冷装炉形式,第二火采用多道次轧至26.5mm

×

1400mm

×

l2,单每道次延伸率控制在1.15,每道次压下量7mm,轧板进行在线热带温校平,避风空冷,随后做品质热处理;材料固溶温度按到温后1.5min/mm执行,过长的保温可能会导致材料强度偏低。板材固溶完后再吊装到冷床上进行在线喷淋,随后校平。

73.s6、固溶处理:板材的固溶在箱式炉内进行,应接外热电偶采用料温控制,装料时单张板放置不叠加,在室温下将轧板装入箱式炉中,控制升温速度在小于等于100℃/h的条件下将轧板随炉升温至800℃,保温1.5h;控制升温速度在小于等于150℃/h的条件下将轧板随炉升温至1040℃,保温3.5h;固溶过程中,材料固溶温度按到温后1.5min/mm执行,过长的保温可能会导致材料强度偏低,轧板固溶完后再吊装到冷床上进行在线喷淋,随后校平将轧板出炉并经过水冷处理后得到超级奥氏体不锈钢s34565板材。

74.实施例3

75.一种超级奥氏体不锈钢s34565板材,包括以下质量分数计的原料:c:0.025%,mn:6.5%,cr:25.5%,ni:18.5%,mo:4.7%,n:0.5%,p:0.01%,s:0.002%,si:0.43%,nb:0.1%,余量为fe。

76.所述超级奥氏体不锈钢s34565板材的制备方法包括以下步骤:

77.s1、真空感应熔炼:控制真空感应熔炼炉真空度≤50pa,将原料配比中的部分cr、部分ni以及除mn和si外的全部元素投入真空感应熔炼炉中全熔;在全熔后期,加入全部的mn元素和部分si元素;全熔结束后,将真空感应熔炼炉抽真空至真空度≤1pa,将钢液升温至1540℃精炼,精炼时间为50min;精炼结束后往真空感应熔炼炉内充入氩气至压强≥10kpa,并将钢液升温至1560℃进行合金化,合金化结束后得原料锭;

78.s2、中频感应增氮:在中频感应熔炼炉中加入底渣,其中,底渣的原料包括萤石与石灰,且以质量配比计,所述萤石与石灰的配比为4:1,再将原料锭和步骤s1中剩余的原料置于炉膛中间,融化原料锭并进行预脱氧,预脱氧剂的原料包括sica和al,且以质量配比

计,所述sica与al的配比为2:1;

79.s3、中频感应精炼:待原料锭熔清,扒底渣造新还原渣后开始精炼,在精炼过程中视渣成色多次换渣,其中,还原渣的原料包括cao和caf,且以质量配比计,所述cao与caf的配比为4:1,精炼过程中进行扩散脱氧;扩散脱氧采用硅钙粉,且所述硅钙粉分8批次加入,每次间隔时间为10min;

80.s4、浇铸出钢:精炼末期分批次加入氮化铬铁进行氮合金化,精炼结束进行终脱氧后浇铸得感应电极,终脱氧剂的原料包括稀土、萤石和镍镁,且以质量配比计,所述稀土、萤石和镍镁的配比为2:1:1;

81.s5、电渣重熔:对冷却后的感应电极进行表面研磨至金属色,切割尾部同钢引锭板,并用压缩空气吹净缩孔的残渣,水气,随后经200℃

×

4小时的预热,辅助电极焊接在缩孔端,检测焊缝质量合格后将感应电极进行电渣重熔得电渣锭,对电渣锭进行锻造加热后得钢锭,锻造加热工艺具体包括如下步骤:控制炉内温度低于600℃,将电渣锭放入炉中保温3h;控制升温速度在小于等于100℃的条件下升温至860℃,保温3h;控制升温速度在小于等于150℃的条件下升温至1190℃,保温5h后出炉锻造得钢锭,然后将钢锭经变形处理后得到轧板,变形处理采用一次镦粗多火次小变形量拔长成型的工艺,每火次开锻温度大于等于1050℃,停锻温度大于等于980℃,具体包括如下步骤:第一火:钢锭出炉后四面轻滚锭身,单边下压量≤50mm,竖起镦下150mm;第二至第十火:第二、三、四火重复s518步骤;第五至第十火:将钢锭躺下压扁拔长,每次厚度压下量≤100mm,采用压压停停的操作方式,每火压下后收平侧面;

82.在本步骤中,电渣重熔的电制度配方为:化渣阶段:控制二次侧电流范围为4500a,二次侧电压范围为57v,化渣时间大于等于30min;起弧阶段:控制二次侧电流范围为12000a,二次侧电压范围为62v,起弧时间大于等于60min;稳态阶段:控制二次侧电流范围为13000a,二次侧电压范围为64v,稳态时间根据每8kg钢锭每分钟计算;补缩阶段:控制二次侧电流范围为13000a,二次侧电压范围为64v,补缩时间大于等于45min;

83.轧制目标尺寸开轧温度≥1050℃,终轧温度≥950℃,由于坯料尺寸较厚且材料高温变形抗力大,保险起见采用二火轧制,第一火采用多道次展宽轧至100mm

×

1400mm

×

l1,单道次压下量10mm。第二火轧制可视第一火坯料情况,若中间坯外观尺寸情况较好,可直接热料装炉进行二火加热轧制,若需修磨表面则采用冷装炉形式,第二火采用多道次轧至26.5mm

×

1400mm

×

l2,单每道次延伸率控制在1.2,每道次压下量8mm,轧板进行在线热带温校平,避风空冷,随后做品质热处理;材料固溶温度按到温后2min/mm执行,过长的保温可能会导致材料强度偏低。板材固溶完后再吊装到冷床上进行在线喷淋,随后校平;

84.s6、固溶处理:板材的固溶在箱式炉内进行,应接外热电偶采用料温控制,装料时单张板放置不叠加,在室温下将轧板装入箱式炉中,控制升温速度在小于等于100℃/h的条件下将轧板随炉升温至810℃,保温2h;控制升温速度在小于等于150℃/h的条件下将轧板随炉升温至1050℃,保温4h;固溶过程中,材料固溶温度按到温后2min/mm执行,过长的保温可能会导致材料强度偏低,轧板固溶完后再吊装到冷床上进行在线喷淋,随后校平将轧板出炉并经过水冷处理后得到超级奥氏体不锈钢s34565板材。

85.实施例4

86.一种超级奥氏体不锈钢s34565板材,包括以下质量分数计的原料:c:0.02%,mn:6%,cr:25.5%,ni:18%,mo:4.8%,n:0.3%,p:0.01%,s:0.002,si:,0.43%,nb:0.1%,余量为fe,制备方法同实施例2。

87.实施例5

88.一种超级奥氏体不锈钢s34565板材,包括以下质量分数计的原料:c:0.03%,mn:7%,cr:26%,ni:19%,mo:5%,n:0.6%,p:0.01%,s:0.002,si:,0.43%,nb:0.1%,余量为fe,制备方法同实施例2。

89.本发明抽样对实施例2在制备过程中的各项数据进行跟踪汇总,汇总结果如图1-6和表1-3所示。

90.本发明实施例2在进行电渣重熔时,稳态熔速稳定在7.4kg/min波动,熔炼过程稳定,电渣锭实测成分如表1所示:

91.表1:实施例2电渣锭实测成分

[0092] cmnpssicrninbmonfe含量(%)0.0165.320.0120.0030.4524.2617.270.14.850.4余

[0093]

从图1可以看出,对电渣锭在室氏炉内时进行锻造加热工艺时,当保温温度低于1100℃时便开始析出σ相且当低于1000℃时会大量形成,高于1250℃就开始析出高温δ相直至1300℃附近开始形成液相。同时低于900℃会析出laves脆性相和m23c6型碳化物;在整个600~1250℃范围内都会存在各类碳氮化物,随着温度升高一些不稳定的碳氮化物会分解,仅保留一些高熔点型碳氮化物,溶解度呈下降趋势,基于以上几点考虑,发明人避开一些脆性沉淀相大量产生的高温和低温区间并挑选碳氮化物溶解度相对低的温度区间,挑选塑性高温相对较好的区域。

[0094]

对实施例2制得的工件进行本体取样,取样采用线切割的方式,取样位置参照en10088-2,取自工件具有代表性的位置即1/4w处。试样加工有效区域应距离热处理表面至少25mm,试样取样图见图6,图6中,1为试样轴线,处于1/4w处,2为舍弃的边长,本发明中,舍弃的边长大于等于25mm。

[0095]

对实施例2制得的工件取样后进行力学性能检测,测试的项目以及测试方法如表2所示:

[0096]

表2:实施例2制得的工件测试项目以及测试方法表

[0097]

检验项目取样部位取样数试验方法化学成分拉伸试样延伸段1个/炉astma751横向室温拉伸沿主加工方向1/4w处1个/批eniso6892横向100℃拉伸沿主加工方向1/4w处1个/批eniso6892纵向室温冲击kv8沿主加工方向1/4w处3个/批eniso148-1纵向-46℃冲击kv8沿主加工方向1/4w处3个/批eniso148-1

[0098]

测试的力学性能数据如表3所示:

[0099]

表3:实施例2制得的工件测试结果表

[0100][0101][0102]

从上述结果可以看出,本发明在优化成分的基础上通过真空 中频 电渣冶炼生产出低氧高纯的超级奥氏体不锈钢s34565板材,通过热锻开坯、热轧成型和热处理生产出合格的板材;通过设计多次的电渣锭重熔工艺,设计与本发明合金成分相适配的电渣重熔工艺,在优化合金成分的基础上通过双真空冶炼和电渣重熔工艺生产出合格的超级奥氏体不锈钢s34565板材,再通过轧制工艺实现铸锭优异的综合性能,最终制备获得的不锈钢板材力学性能优秀,且制备方法简单,便于工业化生产。

[0103]

公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。