1.本发明涉及可降解生物金属材料领域,尤其涉及一种医用可降解锌基纳米合金及其制备方法。

背景技术:

2.可降解金属基生物材料以其良好的力学性能、加工性能和不需二次手术取出,广泛用于心血管支架、骨植入与内固定器械以及肠胃吻合器,在治疗期间发挥其特定的功能,并在生理环境中能够逐渐腐蚀降解并在达到治疗和修复组织与器官等效果之后完全降解,而且材料本身及其降解产物能够被人体吸收或排出体外,不会给人体带来其他伤害,已经成为临床应用最广泛的植入材料。

3.zn是一种有望应用于可降解支架的材料,然而纯zn的力学性能还达不到设计要求,目前面临的主要难题就是提高锌合金的力学性能。

4.为此,需要提供一种医用可降解锌基纳米合金及其制备方法,以解决上述现有技术存在的问题。

技术实现要素:

5.本发明的目的是为了解决现有纯zn的力学性能还达不到设计要求的问题,而提出的一种医用可降解锌基纳米合金及其制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:一种医用可降解锌基纳米合金,由锌、铜和微量元素组成,所述微量元素包括但不限于锶、钙、锰、钛、银中的一种或几种,所述铜的质量百分数为1~8%,微量元素的质量百分含量为1~5%。

7.所述铜的质量百分数为5%,所述微量元素包括锶、钙、钛,所述锶的质量百分数为0.3~1.6%,所述钙的质量百分数为0.5~2%,所述钛的质量百分数为0.2~1.4%。

8.所述锶的质量百分数为1.6%,所述钙的质量百分数为2%,所述钛的质量百分数为1.4%。

9.所述铜的质量百分数为5%,所述微量元素包括锶、锰、银,所述锶的质量百分数为1%,所述锰的质量百分数为1%,所述银的质量百分数为1%

10.为了实现上述目的,本发明还采用了如下技术方案:一种医用可降解锌基纳米合金的制备方法,包括:将质量百分数1~5%的微量元素、质量百分数为1~8%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,高温熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

11.所述铜的质量百分数为5%,所述微量元素包括锶、钙、钛,所述锶的质量百分数为0.3~1.6%,所述钙的质量百分数为0.5~2%,所述钛的质量百分数为0.2~1.4%。

12.综上所述,由于采用了上述技术方案,本发明的有益效果是:通过锌基纳米合金的组成成分的优化,提高锌基合金的力学性能。

附图说明

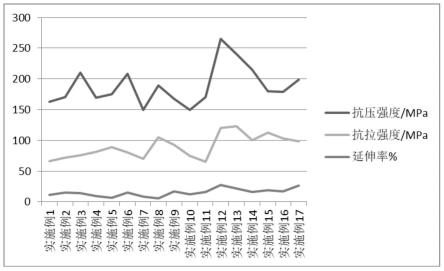

13.图1为本发明中表1折线图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

15.本发明为一种医用可降解锌基纳米合金,由锌、铜和微量元素组成,微量元素包括但不限于锶、钙、锰、钛、银中的一种或几种;锌基纳米合金中,铜的质量百分数为1~8%;微量元素的质量百分含量为1~5%。

16.制备本发明医用可降解锌基纳米合金的方法,包括以下步骤:

17.将质量百分数1~5%的微量元素、质量百分数为1~8%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

18.实施例1

19.将质量百分数3%的锰、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

20.实施例2

21.将质量百分数1.5%的锰、质量百分数1.5%的锶、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

22.实施例3

23.将质量百分数1%的锰、质量百分数1%的锶、质量百分数1%的钙、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在500-700℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

24.实施例4

25.将质量百分数1.5%的锶、质量百分数1.5%的钙、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

26.实施例5

27.将质量百分数3%的钛、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

28.实施例6

29.将质量百分数1%的钛、质量百分数为1%锶、质量百分数为1%钙、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯

石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

30.实施例7

31.将质量百分数1.5%的锶、质量百分数1.5%的银、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

32.实施例8

33.将质量百分数1%的锶、质量百分数1%的银、质量百分数1%的钙、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

34.实施例9

35.将质量百分数1%的锶、质量百分数1%的银、质量百分数1%的锰、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

36.实施例10

37.将质量百分数0.75%的锶、质量百分数0.75%的银、质量百分数0.75%的钙、质量百分数0.75%的锰、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

38.实施例11

39.将质量百分数0.6%的锶、质量百分数0.6%的银、质量百分数0.6%的钙、质量百分数0.6%的锰、质量百分数0.6%的钛、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

40.实施例12

41.将质量百分数1.4%的钛、质量百分数为1.6%锶、质量百分数为2%钙、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金

42.实施例13

43.将质量百分数0.2%的钛、质量百分数为0.3%锶、质量百分数为0.5%钙、质量百分数为5%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

44.实施例14

45.将质量百分数0.2%的钛、质量百分数为0.3%锶、质量百分数为0.5%钙、质量百分数为1%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加

入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

46.实施例15

47.将质量百分数0.2%的钛、质量百分数为0.3%锶、质量百分数为0.5%钙、质量百分数为8%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

48.实施例16

49.将质量百分数1.4%的钛、质量百分数为1.6%锶、质量百分数为2%钙、质量百分数为1%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

50.实施例17

51.将质量百分数1.4%的钛、质量百分数为1.6%锶、质量百分数为2%钙、质量百分数为8%的铜和余量的zn(杂质的质量百分数<0.001%)在保护气体sf6和co2氛围中,加入高纯石墨坩埚中混合,在650℃熔炼,待原料充分熔解后,保温10min后,循环水快速冷却,制得锌-铜合金。

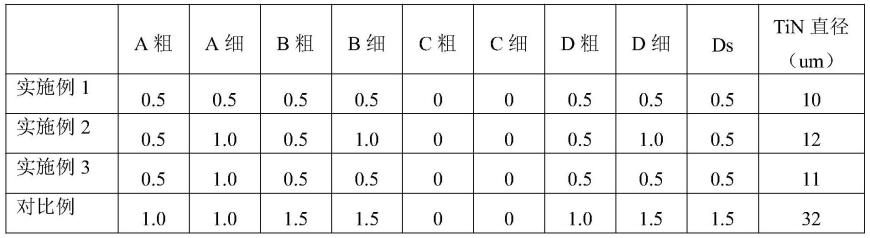

52.采用astm-e8-04拉伸测试标准制备拉伸样品,在丙酮、无水乙醇和去离子水中分别超声清洗20min后,采用万能材料力学试验机在室温下进行拉伸试验,拉伸速度为1mm/min,每组平行测试3次,测试结果取平均值。测试结果如表1、图1所示。

53.表1

[0054][0055][0056]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。