1.本发明涉及化学合成技术领域,尤其涉及一种由2,6-二氟苯腈制备间氟苯酚的方法。

背景技术:

2.间氟苯酚通常用作医药、农药及染料的中间体。现有技术中制备间氟苯酚通常通过以下两种方法:

3.1、由间氟苯胺重氮化水解得到间氟苯酚,例如先在重氮化釜中用间氟苯胺与浓硫酸(30wt%~60wt%)进行重氮化反应,然后在水解釜中进行水解得到。

4.2、由间二氟苯水解得到间氟苯酚,例如以间二氟苯为起始物在碱性条件下水解得到。

5.这两种方法的起始物原料间氟苯胺和间二氟苯酚价格较高,且这两种制备工艺操作复杂、条件苛刻,目前没有工业化生产,较难获得。

技术实现要素:

6.鉴于上述的分析,本发明实施例旨在提供一种由2,6-二氟苯腈制备间氟苯酚的方法,以解决现有技术中的至少一个问题。

7.本发明的目的是通过以下技术方案实现的:

8.本发明的实施例提供了一种由2,6-二氟苯腈制备间氟苯酚的方法,包括:

9.步骤1、2,6-二氟苯腈和碱在水中加热回流2.5h-3.5h得到第一中间液体;

10.步骤2、所述第一中间液体在压力0.3mpa-1.0mpa,温度140℃-180℃以及碱性的条件下,反应4h-8h,得到第二中间液体;

11.步骤3、所述第二中间液经酸化、萃取得到间氟苯酚。

12.进一步地,所述碱包括:氢氧化钠或氢氧化钾。

13.进一步地,所述步骤1和所述步骤2在同一个反应器中进行,所述反应器设置有回流装置。

14.进一步地,所述步骤1中2,6-二氟苯腈与碱的摩尔比为1:4-1:4.5。

15.进一步地,所述步骤1中碱与水的质量比大于1:4。

16.进一步地,所述同一个反应器中,先按照步骤1中的反应条件进行反应,再按照步骤2中的反应条件进行反应。

17.进一步地,所述步骤1之后、所述步骤2之前还包括:

18.在步骤1得到的第一中间液体中再加入碱,所述再加入的碱与步骤1中的碱相同或不同,但均为可溶性氢氧化物。

19.进一步地,所述步骤1中的碱对应的氢氧负离子与2,6-二氟苯腈的摩尔比不小于1.5:1;

20.所述步骤1中的碱和所述再加入的碱对应的氢氧负离子之和与2,6-二氟苯腈的摩

尔比为4:1-4.5:1。

21.进一步地,所述步骤2的压力为0.3mpa-0.5mpa,温度为145℃-155℃反应时间为6-8h。

22.进一步地,用盐酸将所述第二中间液体的ph值调节至2-3,用体积比为2:1-2.5:1的二氯甲烷和乙酸乙酯混合溶剂萃取两次,合并油层,用小苏打洗涤所述油层。

23.本发明至少可实现如下有益效果之一:

24.1、本发明以2,6-二氟苯腈为原料制备间氟苯酚,2,6-二氟苯腈已经能够在工业上大规模生产,与现有技术中利用间氟苯胺和间二氟苯为原料制备间氟苯酚相比,反应原料更加容易获得,具有较大的经济优势,能显著降低生产成本。

25.2、本发明中2,6-二氟苯甲酸钠的水解反应、取代反应和脱羧基反应均可在同一反应釜中进行,中间无需进行任何中间产物分离,制备过程更加简单,操作性强,且与现有技术的制备方法相比,具有较高的产物收率。

26.3、相对于重氮化反应,本发明中2,6-二氟苯甲酸钠的水解反应、取代反应和脱羧基反应条件相对温和,也易于实现,且不需要专用的设备,因此简化了工艺。

27.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

28.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

29.图1为本发明实施例提供的间氟苯酚的核磁谱图。

具体实施方式

30.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

31.在现有技术中,制备间氟苯酚的主要方法是由间氟苯胺重氮化水解得到间氟苯酚,以及由间二氟苯水解得到间氟苯酚。

32.对于由间氟苯胺重氮化水解得到间氟苯酚的方法,由于重氮化物不稳定,因此在重氮化以及对重氮化物进行处理的过程中,需要严格的控制反应条件,并对反应器的材料和性能有比较高的要求,例如,重氮化时需要专门的重氮化釜。

33.对于由间二氟苯水解得到间氟苯酚的方法,由于间二氟苯不溶于水,因此间二氟苯在碱性条件下,很难水解,并且副产物较多。通常需要加入有机溶剂,以促进反应进行,例如,可以加入二甲基亚砜,以减少该反应的副产物。由于反应过程中存在水相和有机溶剂相,因此该反应需要控制搅拌速度,一旦搅拌设备出现问题,会导致整个反应收率非常低,甚至无法得到间氟苯酚。此外,诸如二甲基亚砜之类的有机溶剂通常会对人体或环境造成较大的危害。

34.为了克服上述技术问题,本发明实施例提供了一种由2,6-二氟苯腈制备间氟苯酚

的方法,包括以下步骤:

35.步骤1、2,6-二氟苯腈和碱在水中加热回流2.5h-3.5h得到第一中间液体;

36.步骤2、第一中间液体在压力0.3mpa-1.0mpa,温度140℃-180℃以及碱性的条件下,反应4h-8h,得到第二中间液体;

37.步骤3、第二中间液经酸化、萃取得到间氟苯酚。

38.在本发明实施例中,由2,6-二氟苯腈制备间氟苯酚的技术构思为:

[0039][0040]

根据上述构思,本发明实施例提供的合成方法大致分为四个反应过程:

[0041]

第一反应过程,2,6-二氟苯腈与碱反应,得到2,6-二氟苯甲酸钠;

[0042]

第二反应过程,2,6-二氟苯甲酸钠与碱反应得到2-氟-6-羟基苯甲酸钠盐;

[0043]

第三反应过程,2-氟-6-羟基苯甲酸钠盐和碱反应得到间氟苯酚钠;

[0044]

第四反应过程,间氟苯酚钠和酸反应得到间氟苯酚。

[0045]

由上述反应机理可知,第一中间液体为含有2-氟-6-羟基苯甲酸钠盐的水溶液,第二中间液体为含有间氟苯酚钠的水溶液。

[0046]

其中,第一反应过程,第二反应过程,第三反应过程中的碱,均为水溶性氢氧化物,完全相同、部分相同、完全不同或部分不同,均可。

[0047]

具体地,第一反应过程将2,6-二氟苯腈氰基转化成羧基,进一步增加反应物的水溶性,从而解决了因间二氟苯水溶性不好,而导致羟基取代氟原子困难的问题。此外,羧基是吸电子基团能够使邻位卤素氟水解更容易进行。第二反应过程、第三反应过程和第四反应过程的反应条件易于控制,且对设备要求不高,克服了重氮化制备间氟苯酚过程中设备复杂和工艺复杂的问题。此外,在第二反应过程和第三反应过程中起作用的是氢氧根离子,对于水溶性好的氢氧化物,其溶于水溶液后均会产生氢氧根离子,因此第二反应过程和第三反应过程可以在同一个反应器中同时进行。同理,第一反应过程,第二反应过程和第三反应过程也可以在同一个反应器中进行,但由于第一反应过程需要在回流条件进行,所以第一反应过程,第二反应过程和第三反应过程可以同在具有回流装置的反应器中进行,且先进行第一反应过程,再同时进行第二反应过程和第三反应过程。通过上述方式,本发明实施例进一步简化了工艺条件和工艺设备。

[0048]

例如,第二反应过程和第三反应过程中均可以采用氢氧化钠或氢氧化钾作为碱,

此时可以在高压釜中进行第二反应过程和第三反应过程。第一反应过程,第二反应过程和第三反应过程均可以采用氢氧化钠或氢氧化钾作为碱,以便于在投料时一次性加入上述三个反应过程所需的碱,从减少投料次数。同时也便于第一反应过程,第二反应过程,第三反应过程可以在同一反应器中反应。需要说明的是,第一反应过程会产生氨气,如果在进行第一反应过程时,增加反应容器的压力,会导致氨气无法正常排出,从而生成含有氨基的副产物。为了避免上述问题,需要在常压回流条件下先执行第一反应过程,以使生成的氨气排出反应器,再在高压和加热的条件下同时进行第二反应过程和第三反应过程中的反应。由于第一反应过程需要回流,所以第一反应过程,第二反应过程,第三反应过程在同一反应器进行时,需要该反应器具有回流装置。

[0049]

在本发明实施例中,对碱的选择有如下条件:

[0050]

1、碱为氢氧化物,且碱性不弱于氢氧化钠;

[0051]

2、碱在水中具有较好的溶解性。

[0052]

其中,条件1为反应提供羟基,保证生成物是间氟苯酚。条件2保证水溶液中氢氧根的浓度,从而保证苯环上的氟原子优先被羟基取代,并降低其他基团取代苯环上的氟原子的概率,以提高反应收率。例如,第一反应过程中会产生氨气,由于氨气极易在水中溶解,因此即使在加热回流状态,也会有一定量的氨气残留在水中,这些残留的氨气分子有可能取代苯环上的氟原子。此时,如果碱在水中具有较好的溶解性,则水溶液中氢氧根在浓度上占绝对优势,使得苯环上的氟原子优先被羟基取代,从而降低了副产物。

[0053]

此外,条件2是实现一锅法,即同一个反应器中进行第一反应过程,第二反应过程和第三反应过程的必要条件。三个反应过程均要消耗碱,因此实现一锅法需要在反应开始前加入足量的碱,例如在第一步反应过程中加入摩尔量为2,6-二氟苯腈3到5倍的碱,并保证水溶液中碱的质量百分含量不小于20%,这需要碱具有较好地水溶性才能实现。

[0054]

需要说明的是当步骤1和步骤2中的碱不同时,需要根据氢氧负离子的量确定碱的量,例如步骤1使用氢氧化钠,步骤2使用氢氧化钾,则氢氧化钠对应的氢氧负离子与2,6-二氟苯腈的摩尔比不小于1.5:1,以保证氰基水解。而氢氧化钠和氢氧化钾对应的氢氧负离子的总量与2,6-二氟苯腈的摩尔比为4:1-4.5:1,以保证后续反应具有足量的氢氧负离子。

[0055]

以2,6-二氟苯腈为原料制备间氟苯酚具有下述功效:

[0056]

第一、2,6-二氟苯腈相对于间氟苯胺和间二氟苯更容易得到,因此可以节约生产成本。

[0057]

第二、2,6-二氟苯腈与碱反应得到间氟苯酚,从而避免采用重氮化反应制备间氟苯酚。

[0058]

第三、2,6-二氟苯腈中含有氰基,其水溶性远大于间二氟苯,因而2,6-二氟苯腈更容易水解,且副反应少,不需要加入有机溶剂。所以该反应的产率也不会依赖于搅拌速度。

[0059]

优选地,以2,6-二氟苯腈和氢氧化钠为原料制备间氟苯酚为例,本发明实施例提供了一种间氟苯酚的制备方法,包括以下步骤:

[0060]

步骤1、由2,6-二氟苯腈和氢氧化钠(2,6-二氟苯腈和氢氧化钠摩尔比为1:4)在水中加热回流2.5h-3.5h(2.5h,2.6h,2.7h,2.8h,2.9h,3.0h,3.1h,3.2h,3.3h,3.4h),并用水吸收反应尾气,得到第一中间液体。

[0061]

步骤2、第一中间液体在压力为0.3mpa-0.5mpa(0.3mpa,0.4mpa,0.5mpa),温度为

145℃-155℃(145℃,150℃,155℃)以及碱性的条件下,反应6-8小时得到第二中间液体。

[0062]

在本发明实施例中,由于步骤1中氢氧化钠是过量的,因此第一中间液体本身是碱性的,不需要再加氢氧化钠了。

[0063]

步骤3、第二中间液体和酸反应,经过萃取,得到间氟苯酚。

[0064]

在本发明实施例中,后处理的具体过程为:用盐酸将步骤三得到的反应液的ph值调节至2-3,用体积比为2:1的二氯甲烷和乙酸乙酯混合溶剂萃取两次,合并油层,用小苏打洗涤所述油层。

[0065]

或者,

[0066]

步骤1、由2,6-二氟苯腈和氢氧化钠(2,6-二氟苯腈和氢氧化钠的摩尔比为1:2)在水中加热回流2.5h-3.5h(2.5h,2.6h,2.7h,2.8h,2.9h,3.0h,3.1h,3.2h,3.3h,3.4h),并用水吸收反应尾气,得到第一中间液体。

[0067]

步骤2、在第一中间液体中加入氢氧化钾(2,6-二氟苯腈和氢氧化钾的摩尔比为1:2,氢氧化钠和氢氧化钾的氢氧负离子之和与2,6-二氟苯腈的摩尔比为4:1),在压力为0.3mpa-0.5mpa(0.3mpa,0.4mpa,0.5mpa),温度为145℃-155℃(145℃,150℃,155℃)的条件下,反应6-8小时得到第二中间液体。

[0068]

步骤3、第二中间液体和酸反应,经过萃取,得到间氟苯酚。

[0069]

为了说明上述实施例的可行性,本发明实施例给出下述实施例:

[0070]

实施例1

[0071]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水640克,氢氧化钠160克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0072]

将以上反应液倒入压力釜,加热至150度并保温搅拌4小时,增加压力釜中压力至0.4mpa,冷却过夜。

[0073]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0074]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚82克。收率73%。气相含量》99%。

[0075]

实施例2

[0076]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水480克,氢氧化钠120克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:3,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0077]

将以上反应液倒入压力釜,加热至150度并保温搅拌4小时,增加压力釜中压力至0.4mpa,冷却过夜。

[0078]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0079]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚68克。收率55%。气相含量》99%。

[0080]

实施例3

[0081]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水640克,氢氧化钠160克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0082]

将以上反应液倒入压力釜,加热至150度并保温搅拌6小时,增加压力釜中压力至0.4mpa,冷却过夜。

[0083]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0084]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚91克。收率81%。气相含量》99%

[0085]

实施例4

[0086]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水640克,氢氧化钠160克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0087]

将以上反应液倒入压力釜,加热至150度并保温搅拌8小时,增加压力釜中压力至0.4mpa,冷却过夜。

[0088]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0089]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚92克。收率82%。气相含量》99%。

[0090]

实施例5

[0091]

反应器中投入2,6-二氟苯腈139克,水640克,氢氧化钠160克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0092]

加热至150度并保温搅拌8小时,增加反应器中压力至0.4mpa,冷却过夜。

[0093]

将反应器中的反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0094]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚92克。收率82%。气相含量》99%。

[0095]

实施例6

[0096]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水896克,氢氧化钾224克(2,6-二氟苯腈与氢氧化钾的摩尔比为1:4,氢氧化钾在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0097]

将以上反应液倒入压力釜,加热至150度并保温搅拌8小时,增加压力釜中压力至0.4mpa,冷却过夜。

[0098]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷

和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0099]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚92克。收率82%。气相含量》99%。

[0100]

实施例7

[0101]

反应器中投入2,6-二氟苯腈139克,水896克,氢氧化钾224克(2,6-二氟苯腈与氢氧化钾的摩尔比为1:4,氢氧化钾在水溶液中的质量百分含量为20%),加热搅拌回流3小时,反应生成氨气用水吸收。

[0102]

加热至150度并保温搅拌8小时,增加反应器中压力至0.4mpa,冷却过夜。

[0103]

将反应器中的反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0104]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚92克。收率82%。气相含量》99%。

[0105]

实施例8

[0106]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水656克,氢氧化钠164克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4.1,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流2.6小时,反应生成氨气用水吸收。

[0107]

将以上反应液倒入压力釜,加热至145度并保温搅拌5小时,增加压力釜中压力至0.5mpa,冷却过夜。

[0108]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0109]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚82克。收率80%。气相含量》99%。

[0110]

实施例9

[0111]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水692克,氢氧化钠168克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4.2,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流2.8小时,反应生成氨气用水吸收。

[0112]

将以上反应液倒入压力釜,加热至150度并保温搅拌7小时,增加压力釜中压力至0.6mpa,冷却过夜。

[0113]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0114]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚83克。收率81%。气相含量》99%。

[0115]

实施例10

[0116]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水698克,氢氧化钠172克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4.3,氢氧化钠在水溶液中的质量百分含量为20%),加热搅

拌回流3.2小时,反应生成氨气用水吸收。

[0117]

将以上反应液倒入压力釜,加热至160度并保温搅拌7小时,增加压力釜中压力至0.6mpa,冷却过夜。

[0118]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0119]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚83克。收率81.3%。气相含量》99%。

[0120]

实施例11

[0121]

于一升玻璃烧瓶中投入2,6-二氟苯腈139克,水704克,氢氧化钠176克(2,6-二氟苯腈与氢氧化钠的摩尔比为1:4.4,氢氧化钠在水溶液中的质量百分含量为20%),加热搅拌回流3.4小时,反应生成氨气用水吸收。

[0122]

将以上反应液倒入压力釜,加热至170度并保温搅拌8小时,增加压力釜中压力至0.8mpa,冷却过夜。

[0123]

将压力釜中反应液倒入2升烧杯中,搅拌下用盐酸中和至ph=3,用200ml二氯甲烷和乙酸乙酯混合溶剂(二氯甲烷和乙酸乙酯体积比为2:1)萃取两次,合并油层,用50毫升5%小苏打洗涤。

[0124]

油层先常压回收溶剂,再减压精馏得到无色透明液体间氟苯酚85克。收率81.5%。气相含量》99%。

[0125]

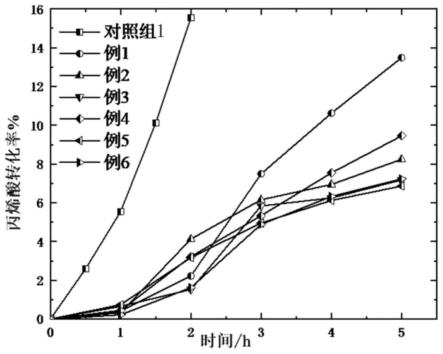

实施例1-11的核磁谱图如图1所示,以dmso为氘代试剂。

[0126]

实施例1中2,6-二氟苯腈与氢氧化钠的摩尔比为1:4,产物产率为73%,而实施例2中2,6-二氟苯腈与氢氧化钠的摩尔比为1:3,产物产率为55%,说明在本发明实施例中,氢氧化钠的起始量越高,反应越充分。

[0127]

实施例1中,高压反应过程为4小时产物产率为73%,实施例3中,高压反应过程为6小时产物产率为81%,实施例3中,高压反应过程为8小时产物产率为82%。说明在本发明实施例中,高压有助于反应的进行。

[0128]

实施例4得到间氟苯酚钠的过程分别在烧杯和高压釜中进行,产物产率为82%,实施例5得到间氟苯酚钠过程只在一个反应器中进行,产物产率为82%。说明本技术得到间氟苯酚钠过程涉及的三步反应确实可以实现一锅法,从而简化工艺。

[0129]

实施例6为碱为氢氧化钾时,得到间氟苯酚钠的过程分别在烧杯和高压釜中进行。实施例7为碱为氢氧化钾时,得到间氟苯酚钠的过程只在一个反应器中进行,两个实施例的产物产率均为82%,说明氢氧化钾可以代替氢氧化钠。

[0130]

实施例1-11说明本发明实施例提供的反应均能在本发明实施例提供的反应条件下发生。

[0131]

此外,在现有技术中间氟苯胺的成本为1296元/100g,间二氟苯189元/100g,而2,6-二氟苯腈的成本为15.5元/100g。

[0132]

综上所述,本发明以2,6-二氟苯腈为原料,所有反应可以在同一反应釜中进行,中间无需分离,且原料价格相对于现有技术中使用的间氟苯胺和间二氟苯低很多,具有成本低、工艺简单的特点。

[0133]

以上仅为本发明较佳的具体实施方式,但本发明的保护范围并不仅限于此。任何熟悉本领域技术的技术人员在本发明揭露的技术范围内可以轻易想到的变化或替换,都应当涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。