:

1.本实用新型涉及自动化技术领域,特指一种用于自动上料下料机的自动摆盘装置。

背景技术:

2.绕线机是把线状的物体缠绕到特定的工件上的设备,通常用于铜线缠绕,凡是电器产品大多需要用漆包铜线绕制成电感线圈,可以使用绕线机完成这一道或多道加工,例如各种电动机、空心杯电机、转子、定子、引脚电感、变压器、电磁阀、点火线圈、互感器、音响线圈等等。

3.现有技术中,与绕线机配合使用的自动上料下料机一般包括有振动盘、直振装置、分料装置、接料平移机构、机械手和下料装置,工作时,振动盘将骨架一个一个按照同一个送出至直振装置,并在直振装置上缓慢传送至分料装置,以此实现上料,再由分料装置将骨架进行分送处理并定位于接料平移机构上,该接料平移机构将骨架移送至机械手,该机械手则将骨架夹取并移送至绕线机的绕线模组实现绕线,完成绕线后形成线圈产品,再由机械手将线圈产品夹取并移送至下料装置,并由下料装置进行下料处理。

4.也就是说,上述的自动上料下料机没有自动摆盘功能,其一般都是在后期人工将将产品一个一个摆放在料盘上,其劳动强度较大,且效率极低,不利于提高市场竞争力。

5.对于其它自动化设备的摆盘装置,该摆盘装置一般都是将一叠空料盘防止于料仓内,并通过送料机构传送至摆盘的位置,此时料盘被定位而不能在移动,然后由xyz三轴驱动机构驱动摆盘夹将产品夹住并于xyz三轴方向移动,以此实现将产品摆放至料盘,达到自动摆盘的目的。但是,后期无自动送出装满产品的料盘的功能,也没有自动叠盘的功能,其需要人工将一盘一盘装满产品的料盘取出,并人工叠放,其劳动强度较大,且效率极低,不利于提高市场竞争力。

6.有鉴于此,本发明提出以下技术方案。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种自动摆盘装置,该自动摆盘装置设置于自动上料下料机上。

8.为了解决上述技术问题,本实用新型采用了下述技术方案:该自动摆盘装置设置于自动上料下料机上,并与自动上料下料机中的下料装置对接,所述自动摆盘装置包括有安装于自动上料下料机一侧的机台、安装于该机台上的上盘卡托仓、安装于该上盘卡托仓旁侧的叠盘仓以及安装于该上盘卡托仓和叠盘仓之间并用于将下料装置中的产品取出并摆盘的摆盘机构、安装于上盘卡托仓和叠盘仓之间并用于将上盘卡托仓最下方的料盘传送至摆盘机构及叠盘仓的料盘传送机构、安装于叠盘仓并将料盘向上顶起以驱使料盘卡持定位于叠盘仓中的顶升机构;所述下料装置一端伸入该上盘卡托仓和叠盘仓之间,并位于摆盘机构下方。

9.进一步而言,上述技术方案中,所述上盘卡托仓包括有设置于机台上的第一框架、安装于第一框架一侧两端的第一链条和第二链条、多片安装于第一链条和第二链条之间的第一卡板、安装于第一框架另一侧两端的第三链条和第四链条、多片安装于第三链条和第四链条之间的第二卡板以及用于驱动该第一链条和第二链条及第三链条和第四链条同步运转的同步驱动机构。

10.进一步而言,上述技术方案中,所述料盘传送机构包括有设置于机台上并横跨于上盘卡托仓和叠盘仓下端的第二导轨、通过第二滑块安装于第二导轨上的托盘架以及用于驱动该托盘架在第二导轨上滑动的第二电机皮带驱动组件。

11.进一步而言,上述技术方案中,所述托盘架四周还设置有向上凸起的弹性夹持片。

12.进一步而言,上述技术方案中,所述摆盘机构包括有摆盘x轴驱动模组、安装于该摆盘x轴驱动模组上并由摆盘x轴驱动模组驱动以在x轴方向移动的摆盘x轴移动座、安装于摆盘x轴移动座上的摆盘z轴驱动模组以及安装于摆盘z轴驱动模组下端并由摆盘z轴驱动模组驱动以在z轴方向移动的取料模组。

13.进一步而言,上述技术方案中,所述取料模组为通过抓取的方式夹紧产品的夹爪,或为通过磁吸的方式定位产品的磁吸头。

14.进一步而言,上述技术方案中,所述叠盘仓内侧设置有活动支撑板,通过该活动支撑板支撑料盘。

15.进一步而言,上述技术方案中,所述顶升机构包括有固定于机台上的基板、如果固定于该基板上的导向套、穿设于该导向套中的导向杆、固定于该导向杆上端的顶升板以及安装于该基板中并用于驱动该顶升板移动的顶升气缸。

16.进一步而言,上述技术方案中,所述下料装置包括有下料料轨和安装于下料料轨下端的下料直振器以及安装于该下料料轨末端的感应光纤和用于定位产品的第二磁铁。

17.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型工作时,该上盘卡托仓存储有多个料盘,并由料盘传送机构将上盘卡托仓最下方的料盘缓慢地传送至摆盘机构,此时,该摆盘机构则将由下料装置传送过来的产品抓取并整齐摆放在料盘上,由于该料盘传送机构对料盘进行缓慢传送,其相当于摆盘机构的y轴,以此可以简化摆盘机构的结构,即可少设置y轴,且该摆盘机构能够不断对料盘实现摆料,直至将料盘摆满;然后再由料盘传送机构将装满产品的料盘送离摆盘机构并传送至叠盘仓,此时该顶升机构将料盘向上顶起以驱使料盘卡持定位于叠盘仓中,以此实叠盘。完成后,该顶升机构复位、料盘传送机构复位以传送空的料盘到摆盘机构,以此循环,实现自动摆盘的目的,同时还可实现自动送盘、自动叠盘的功能,当装满产品的料盘叠到一定数量后再取出,其使用起来极为方便,且基本无需人工手动操作,大大降低劳动强度,并且能够提高工作效率,增强市场竞争力。

附图说明:

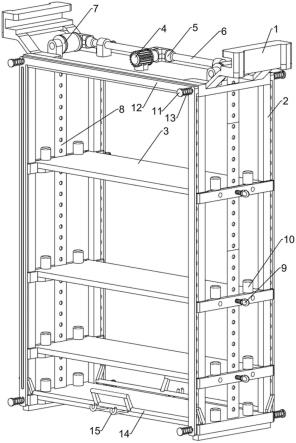

18.图1是本实用新型的立体图;

19.图2是与本实用新型适配的下料装置立体图;

20.图3是本实用新型中上盘卡托仓的立体图;

21.图4是本实用新型中料盘传送机构的立体图;

22.图5是本实用新型中摆盘机构的立体图;

23.图6是本实用新型中顶升机构的立体图;

24.图7是本实用新型安装于自动上料下料机中后的立体图。

具体实施方式:

25.下面结合具体实施例和附图对本实用新型进一步说明。

26.见图1-7所示,为一种自动摆盘装置,该自动摆盘装置8设置于自动上料下料机100上,并与自动上料下料机100中的下料装置5对接,该自动摆盘装置8用于将下料装置5传送出来的产品自动摆放在料盘上,以实现自动摆盘的目的。

27.具体而言,所述自动摆盘装置8包括有安装于自动上料下料机100一侧的机台81、安装于该机台81上的上盘卡托仓82、安装于该上盘卡托仓82旁侧的叠盘仓83以及安装于该上盘卡托仓82和叠盘仓83之间并用于将下料装置5中的产品取出并摆盘的摆盘机构84、安装于上盘卡托仓82和叠盘仓83之间并用于将上盘卡托仓82最下方的料盘传送至摆盘机构84及叠盘仓83的料盘传送机构85、安装于叠盘仓83并将料盘向上顶起以驱使料盘卡持定位于叠盘仓83中的顶升机构86;所述下料装置5一端伸入该上盘卡托仓82和叠盘仓83之间,并位于摆盘机构84下方。本实用新型工作时,该上盘卡托仓82存储有多个料盘,并由料盘传送机构85将上盘卡托仓82最下方的料盘缓慢地传送至摆盘机构84,此时,该摆盘机构84则将由下料装置5传送过来的产品抓取并整齐摆放在料盘上,由于该料盘传送机构85对料盘进行缓慢传送,其相当于摆盘机构84的y轴,以此可以简化摆盘机构84的结构,即可少设置y轴,且该摆盘机构84能够不断对料盘实现摆料,直至将料盘摆满;然后再由料盘传送机构85将装满产品的料盘送离摆盘机构84并传送至叠盘仓83,此时该顶升机构86将料盘向上顶起以驱使料盘卡持定位于叠盘仓83中,以此实叠盘。完成后,该顶升机构86复位、料盘传送机构85复位以传送空的料盘到摆盘机构84,以此循环,实现自动摆盘的目的,同时还可实现自动送盘、自动叠盘的功能,当装满产品的料盘叠到一定数量后再取出,其使用起来极为方便,且基本无需人工手动操作,大大降低劳动强度,并且能够提高工作效率,增强市场竞争力。

28.所述下料装置5包括有下料料轨51和安装于下料料轨51下端的下料直振器52以及安装于该下料料轨51末端的感应光纤54和用于定位产品的第二磁铁53。工作时,由下料直振器52将放置于下料料轨51上的产品通过振动传送的方式进行缓慢送到下料料轨51末端,并置于自动摆盘装置8下方,当产品送到下料料轨51末端时,会被第二磁铁53进行吸附定位,并且被感应光纤54检测到,此时,该自动摆盘装置8工作,以将该产品抓取并实现摆盘。

29.所述上盘卡托仓82包括有设置于机台81上的第一框架821、安装于第一框架821一侧两端的第一链条822和第二链条、多片安装于第一链条822和第二链条之间的第一卡板823、安装于第一框架821另一侧两端的第三链条824和第四链条、多片安装于第三链条824和第四链条之间的第二卡板825以及用于驱动该第一链条822和第二链条及第三链条824和第四链条同步运转的同步驱动机构80。其中,一个托盘由一块第一卡板823和一块第二卡板825实现支撑,并且在该第一链条822和第二链条及第三链条824和第四链条的传送下,可将最下方的料盘放入料盘传送机构85上,以便由料盘传送机构85实现传送料盘。

30.其中,所述同步驱动机构80包括有安装于该第一框架821一侧上下两端的第一驱

动轴801和第二驱动轴、分别安装于该第一驱动轴801前后两端的第一链轮802和第二链轮、分别安装于该第二驱动轴前后两端的第三链轮和第四链轮、安装于该第一框架821另一侧上下两端的第三驱动轴805和第四驱动轴804、分别安装于该第三驱动轴805前后两端的第五链轮806和第六链轮、分别安装于该第四驱动轴前后两端的第七链轮807和第八链轮、安装于第一框架821上的驱动主轴808和用于驱动该驱动主轴808旋转的驱动电机809,该驱动主轴808与驱动电机809的转轴之间通过第一伞齿轮组连接,该驱动主轴808一端与第一驱动轴801之间通过第二伞齿轮组连接,该驱动主轴808另一端与第三驱动轴805之间通过第三伞齿轮组连接。第一链条822连接于第一链轮802和第三链轮之间;第二链条连接于第二链轮和第四链轮之间。

31.所述叠盘仓83内侧设置有活动支撑板831,通过该活动支撑板831支撑料盘,且该活动支撑板831下端面为斜面,当该顶升机构86将料盘向上顶起以驱使料盘在叠盘仓83内向上移动,当料盘外边缘越过活动支撑板831后,该料盘外边缘则卡持活动支撑板831上,使料盘卡持定位于叠盘仓83中。此时,该顶升机构86复位,并且使料盘传送机构85也可以范围。

32.所述料盘传送机构85包括有设置于机台81上并横跨于上盘卡托仓82和叠盘仓83下端的第二导轨851、通过第二滑块安装于第二导轨851上的托盘架852以及用于驱动该托盘架852在第二导轨851上滑动的第二电机皮带驱动组件853。所述托盘架852四周还设置有向上凸起的弹性夹持片854。该托盘架852用于承载料盘,该弹性夹持片854用于对料盘的四周进行夹持定位,防止料盘意外脱离。工作时,由该第二电机皮带驱动组件853驱动放置有料盘的该托盘架852在第二导轨851上滑动,以此实现传送料盘,并且保证传送的稳定性。

33.所述摆盘机构84包括有摆盘x轴驱动模组841、安装于该摆盘x轴驱动模组841上并由摆盘x轴驱动模组841驱动以在x轴方向移动的摆盘x轴移动座842、安装于摆盘x轴移动座842上的摆盘z轴驱动模组843以及安装于摆盘z轴驱动模组843下端并由摆盘z轴驱动模组843驱动以在z轴方向移动的取料模组844。其中,所述取料模组844为通过抓取的方式夹紧产品的夹爪,或为通过磁吸的方式定位产品的磁吸头。于本实施例中,取料模组844为通过抓取的方式夹紧产品的夹爪。摆盘机构84在工作时,由摆盘z轴驱动模组843和摆盘x轴驱动模组841驱使该取料模组844移动至下料装置出,并由该取料模组844抓取产品,然后再由摆盘z轴驱动模组843和摆盘x轴驱动模组841驱使该取料模组844移动至料盘,以实现将产品摆放至料盘上,达到自动摆盘的目的。

34.另外,夹爪的两个夹块之间还设置有定位柱,工作时,夹爪的两个夹块先打开以显露定位柱,该摆盘z轴驱动模组843驱动该夹爪下降至两个夹块置于产品的外围,此时该定位柱压在产品上端面以实现定位/定向,然后两个夹块才夹持住产品。

35.所述顶升机构86为一气缸顶起结构。具体而言,所述顶升机构86包括有固定于机台81上的基板861、如果固定于该基板861上的导向套862、穿设于该导向套862中的导向杆863、固定于该导向杆863上端的顶升板864以及安装于该基板861中并用于驱动该顶升板864移动的顶升气缸865。工作时,该顶升气缸865驱动该顶升板864升降,此时,该导向杆863相对导向套862滑动,以此保证顶升板864稳定升降。

36.综上所述,本实用新型工作时,该上盘卡托仓82存储有多个料盘,并由料盘传送机构85将上盘卡托仓82最下方的料盘缓慢地传送至摆盘机构84,此时,该摆盘机构84则将由

下料装置5传送过来的产品抓取并整齐摆放在料盘上,由于该料盘传送机构85对料盘进行缓慢传送,其相当于摆盘机构84的y轴,以此可以简化摆盘机构84的结构,即可少设置y轴,且该摆盘机构84能够不断对料盘实现摆料,直至将料盘摆满;然后再由料盘传送机构85将装满产品的料盘送离摆盘机构84并传送至叠盘仓83,此时该顶升机构86将料盘向上顶起以驱使料盘卡持定位于叠盘仓83中,以此实叠盘。完成后,该顶升机构86复位、料盘传送机构85复位以传送空的料盘到摆盘机构84,以此循环,实现自动摆盘的目的,同时还可实现自动送盘、自动叠盘的功能,当装满产品的料盘叠到一定数量后再取出,其使用起来极为方便,且基本无需人工手动操作,大大降低劳动强度,并且能够提高工作效率,增强市场竞争力。

37.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。