1.本实用新型涉及燃油滤清器技术领域,具体涉及一种模块化燃油滤清器。

背景技术:

2.燃油滤清器是一个将燃油中氧化铁、粉尘、水分等杂质进行过滤的燃油净化装置,它串联在发动机燃油系统中,用于向输油泵和高压共轨系统提供清洁的燃油,避免杂质及水份磨损腐蚀发动机燃油系统中的精密部件,以确保发动机正常工作。

3.传统的燃油滤清器虽然能够满足使用需求,但是其结构复杂,体积庞大,使得燃油滤清器占用空间大,不能满足产品小型化、轻量化的设计要求。

技术实现要素:

4.针对现有技术存在的以上缺陷,本实用新型提供一种模块化燃油滤清器,该模块化燃油滤清器结构简单、紧凑,满足了产品小型化、轻量化的设计要求。

5.为了解决上述技术问题,本实用新型采用的技术方案是:

6.模块化燃油滤清器,包括滤座,设置在所述滤座上的壳体,以及设置在所述滤座和所述壳体之间的滤芯,所述滤芯将所述壳体和所述滤座围成的内腔分隔为脏油腔、排水腔和净油腔,所述滤座包括座体、电动泵和单向阀,所述座体具有电动泵安装腔、洁净油进油通道、洁净油出油主通道、洁净油出油辅通道;所述电动泵安装在所述电动泵安装腔内且将所述电动泵安装腔分为第一油腔和第二油腔,所述电动泵的电动泵进油口位于所述第一油腔内,所述电动泵的电动泵出油口位于所述第二油腔内;所述洁净油进油通道连通所述第一油腔和所述净油腔;所述洁净油出油主通道连通所述第一油腔;所述洁净油出油辅通道连通所述洁净油出油主通道和所述第二油腔;所述单向阀设置在所述第一油腔内,用于导通所述第一油腔和所述洁净油出油主通道;所述单向阀的轴线与所述电动泵的轴线同轴或平行,且所述单向阀的轴线和所述电动泵的轴线均与所述座体的轴线垂直。

7.其中,所述座体具有环形的脏油槽,所述洁净油进油通道位于所述脏油槽内侧,所述洁净油进油通道与所述脏油槽之间形成排水槽,所述脏油槽连通所述座体的座体进油口,所述排水槽连通所述座体的座体排水口。

8.其中,所述脏油槽内设置有加热器,所述加热器包括底座和设置在所述底座上的筒状加热件,所述底座与所述脏油槽的底壁和侧壁之间均设置有过油间隙,且所述底座靠近所述筒状加热件的位置处设置有过油孔。

9.其中,所述滤芯包括滤芯上端盖、滤芯下端盖、挡水内芯和过滤外芯,所述挡水内芯套设在所述过滤外芯内侧,且所述挡水内芯和所述过滤外芯的一端连接后固定在所述滤芯上端盖上;所述洁净油进油通道上设置有燃油导管,所述挡水内芯套设在所述燃油导管外部且所述挡水内芯的另一端与所述燃油导管之间密封连接;所述过滤外芯的另一端连接所述滤芯下端盖,所述滤芯下端盖密封连接在所述排水槽的槽壁上,所述壳体、所述脏油槽、所述滤芯下端盖、所述过滤外芯和所述滤芯上端盖共同围成所述脏油腔,所述过滤外

芯、所述滤芯下端盖、所述排水槽、所述燃油导管和所述挡水内芯共同围成所述排水腔,所述挡水内芯和所述燃油导管共同围成所述净油腔。

10.其中,所述滤芯上端盖上设置有导气管,所述导气管的一端设置有大开口,另一端设置有小开口,所述导气管的大开口端伸出所述滤芯端盖,所述导气管的小开口端插设在所述燃油导管内。

11.其中,所述壳体包括外壳和滤清器端盖,所述外壳的一端密封连接在所述脏油槽外侧的槽壁上,所述滤清器端盖密封连接在所述外壳的另一端上,所述滤清器端盖上设置有用于对所述滤芯上端盖进行导向的导向结构。

12.其中,所述外壳上设置有卡箍连接结构。

13.其中,所述座体上设置有集水杯,所述集水杯对应所述座体排水口设置。

14.其中,所述集水杯设置有水位传感器、放水阀、加热器和报警器中的一种或几种。

15.其中,所述洁净油出油辅通道连通有工艺孔,所述工艺孔内安装有螺堵或压力传感器。

16.采用了上述技术方案,本实用新型的有益效果是:

17.本实用新型提供的模块化燃油滤清器,由于其滤座的座体上集成了电动泵和单向阀,单向阀设置在第一油腔内用于导通第一油腔和洁净油出油主通道,单向阀的轴线与电动泵的轴线同轴或平行,且单向阀的轴线和电动泵的轴线均与座体的轴线垂直,因此,大大降低了整机的高度,使得其结构更加简单、紧凑,不仅节省了空间,满足了产品小型化、轻量化的设计要求,而且使得整机外形更加美观;同时,由于在座体内设置内部油道,通过内部油道实现了各部件之间的连通,省去了与电动泵有关的外部油路,因此,不仅解决了因外部油路密封不好带来的漏油问题,提高了整机的密封性能,而且降低了制造、采购和库存管理成本,加快了生产节拍。

附图说明

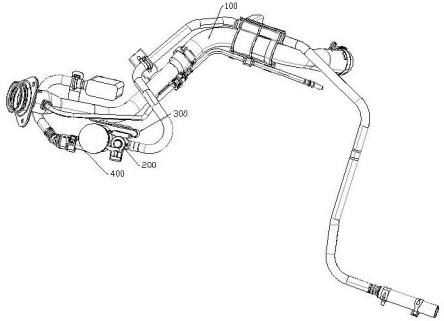

18.图1是本实用新型模块化燃油滤清器的结构示意图;

19.图2是图1的剖视图;

20.图3是图1中滤座的结构示意图;

21.图4是图3的第一剖视图;

22.图5是图3的第二剖视图;

23.图6是图3中座体的结构示意图

24.图7是图3中加热器的结构示意图;

25.图中:1、滤座;11、座体;110、洁净油进油通道;111、洁净油出油主通道;112、洁净油出油辅通道;113、座体出油口;114、座体进油口;115、第一油腔;116、第二油腔;117、脏油槽;118、排水槽;119、座体排水口;120、脏油进油通道;121、燃油导管;12、电动泵;13、单向阀;14、螺堵; 15、集水杯;16、密封圈;2、壳体;21、外壳;22、滤清器端盖;221、定位槽;23、卡箍连接结构;3、滤芯;31、滤芯上端盖;32、挡水内芯;33、过滤外芯;34、导气管;35、滤芯下端盖;351、定位环;4、脏油腔;5、排水腔;6、净油腔;7、加热器;71、底盘;72、筒状安装部;73、筒状加热件; 74、过油孔;75、螺钉。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

27.如图1至图7共同所示,模块化燃油滤清器,包括滤座1,设置在滤座1 上的壳体2,以及设置在滤座1和所述壳体2之间的滤芯3,滤芯3将壳体2 和滤座1围成的内腔分隔为脏油腔4、排水腔5和净油腔6。

28.其中,滤座1包括座体11、电动泵12和单向阀13,座体11具有电动泵安装腔、洁净油进油通道110、洁净油出油主通道111、洁净油出油辅通道112、座体出油口113以及与脏油腔4相连通的座体进油口114。

29.电动泵12的外壁上间隔设置有两个密封圈16,将电动泵12安装在电动泵安装腔内后,两个密封圈16将电动泵安装腔分隔为第一油腔115和第二油腔 116,电动泵12的电动泵进油口位于第一油腔115内,电动泵12的电动泵出油口位于第二油腔116内;洁净油进油通道110连通第一油腔115和净油腔6;洁净油出油主通道111连通第一油腔115和座体出油口113,洁净油出油辅通道112连通洁净油出油主通道111和第二油腔116。

30.单向阀13设置在第一油腔115内,用于导通第一油腔115和洁净油出油主通道111;单向阀13的轴线与电动泵12的轴线同轴或平行,且单向阀13 的轴线和电动泵12的轴线均与座体11的轴线垂直。

31.本实施例中优选单向阀13的轴线与电动泵12的轴线同轴设置,且单向阀 13和电动泵12的轴线与座体11的轴线垂直相交。通过上述布置方式,大大降低了整机的高度,使得其结构更加简单、紧凑,节省了空间。

32.本实施例中的座体11由铝材质制作而成,座体11具有环形的脏油槽117,洁净油进油通道110位于脏油槽117内侧,洁净油进油通道110与脏油槽117 之间形成排水槽118,脏油槽117通过脏油进油通道120连通座体进油口114,排水槽118连通座体11的座体排水口119。通过选用铝材质,减轻了座体11 的重量,使得整机更加轻量化。

33.为了进一步优化整机的结构,本实施例将脏油槽117、排水槽118、洁净油进油通道110和座体11进行同轴设置,同时,本实施例优选洁净油出油主通道111的轴线与单向阀13和电动泵12的轴线在同一平面内且垂直相交,洁净油出油主通道111与脏油进油通道120平行设置。

34.本实施例中的洁净油出油辅通道112连通用于加工洁净油出油辅通道112 的工艺孔,工艺孔内安装有螺堵14,实际应用中,也可以直接在该工艺孔内安装便于检测油压的压力传感器或其他部件,具体根据实际需求进行选择,本实施例对此不作限制。

35.为了改善低温环境下发动机的启动性能,保证发动机的高效工作和运行,本实施例在脏油槽117和脏油进油通道120之间设置了用于对燃油进行加热的加热器7,具体地,加热器7设置在脏油槽117内且与脏油槽117同轴设置。加热器7包括固定设置在在脏油槽117内的底座和设置在底座上的筒状加热件 73,底座与脏油槽117的底壁和侧壁之间均设置有过油间隙,且底座上靠近筒状加热件73的位置处设置有过油孔74。筒状加热件73能够使得燃油加热更均匀,加热速度更快。

36.具体地,底座包括底盘71和凸出设置在底盘71边缘部的筒状安装部72,筒状加热

件73通过螺钉75固定安装在筒状安装部72上,底盘71通过螺钉固定安装在脏油槽117的底壁上,过油孔74开设在底盘71上。

37.由于热敏电阻加热片(ptc加热片)为常用加热元件且加热效果好,因此,本实施例中的筒状加热件73优选为热敏电阻加热片。

38.本实施例中的滤芯3包括滤芯上端盖31、滤芯下端盖35、挡水内芯32和过滤外芯33,挡水内芯32套设在过滤外芯33内侧,且挡水内芯32和过滤外芯33的一端连接(挡水内芯32连接在过滤外芯33的中心管上)后固定在滤芯上端盖31上;洁净油进油通道110上设置有燃油导管121,挡水内芯32套设在燃油导管121外部且挡水内芯32的另一端与燃油导管121之间通过密封圈密封连接;过滤外芯33的另一端连接滤芯下端盖35,滤芯下端盖35设置有定位环351,定位环351插设在排水槽118内且通过密封圈与排水槽118的内壁进行密封连接,壳体2、脏油槽117、滤芯下端盖35、过滤外芯33和滤芯上端盖31共同围成脏油腔4,过滤外芯33、滤芯下端盖35、排水槽118、燃油导管121、挡水内芯32和滤芯上端盖31共同围成排水腔5,挡水内芯32、滤芯上端盖31和燃油导管121共同围成净油腔6。

39.本实施例中的挡水内芯32其骨架和挡水网通过注塑工艺一体成型,结构简单且稳定;过滤外芯33采用聚结长效滤芯,具有杂质过滤、水分子聚结功能,能够保证燃油的洁净。

40.本实施例中的滤芯上端盖31上设置有导气管34,导气管34的一端设置有大开口,另一端设置有小开口,导气管34的大口端伸出滤芯上端盖31,导气管34的小口端插设在燃油导管121内。通过设置导气管34,可疏散脏油腔4 内的气体,以达到减少油路中大气泡的目的。

41.本实施例中的壳体2包括外壳21和滤清器端盖22,外壳21的一端通过密封圈密封连接在脏油槽117外侧的槽壁上,滤清器端盖22通过密封圈密封连接在外壳21的另一端上,滤清器端盖22上设置有用于对滤芯上端盖31进行导向的导向结构。

42.具体地,导向结构包括设置在滤清器端盖22上的定位槽221,滤芯上端盖 31插设在定位槽221内,本实施例中的定位槽221与座体11同轴设置,通过定位槽221和定位环351保证了滤芯3与滤清器端盖22和座体11的同轴度,提高了装配精度。

43.为了方便整机与发动机的安装,本实施例在外壳21上设置了与外壳21可拆卸连接的卡箍连接结构23。

44.为了方便过滤水的收集,本实施例在座体11上设置了集水杯15,集水杯 15对应座体排水口119设置。

45.集水杯15设置有水位传感器、放水阀、加热器和报警器中的一种或几种,本实施例中的集水杯15设置有水位传感器、放水阀、加热器和报警器,其中放水阀可采用手动阀或电动阀,具体根据实际需求进行选择,本实施例对此不作限制。

46.本实施例中的滤清器端盖22和集水杯15均采用透明塑料制作而成,采用这样的结构,实现了可视化,便于观察。实际应用中,滤清器端盖22和集水杯15也可以采用透明玻璃进行制作,具体根据实际需求进行选择,本实施例对此不作限制。

47.以上详细介绍了本实用新型模块化燃油滤清器的结构,与现有技术相比,本实用新型模块化燃油滤清器降低了整机的高度,其结构更加简单、紧凑,不仅节省了空间,满足了产品小型化、轻量化的设计要求,而且使得外形更加美观;同时,通过设置内部油道,省去了与电动泵有关的外部油路,不仅解决了因外部油路密封不好带来的漏油问题,提高了整

机的密封性能,而且降低了制造、采购和库存管理成本,加快了生产节拍。

48.本实用新型不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动所做出的种种变换,均落在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。