1.本实用新型涉及工装夹具技术领域,具体是指一种盘类零件的固定工装。

背景技术:

2.在制造业的生产过程中,工装夹具作为生产辅助装置广泛应用于各种零件的加工制造以及检测环节中。盘类零件作为一类常见的机械零件,由于其自身天然具有的外形结构,在加工或检测盘类零件时,如果反复多次装夹容易导致加工或检测精度下降,造成产品质量缺陷。

3.目前现有的盘类零件的工装夹具,能够将盘类零件进行固定装夹,但是装夹完成后,存在不易移动的缺陷,当根据加工工艺要求或检测要求,需要调整盘类零件的位置时,往往需要操作人员人工进行调整,例如:在检测盘类零件上压入的嵌套螺母的推出力时,现有的工装夹具固定在压力试验机底座上,盘类零件水平固定在工装夹具上,由于盘类零件上的多个不同的位置处均嵌套有螺母,所以每完成一个位置的嵌入螺母的推出力检测后,就需要操作人员将盘类零件松开,并对其进行位置调整,调整完成后再继续检测,直至完成全部检测工作,不仅降低了工作效率,提高了劳动强度,而且影响盘类零件的加工、检测精度。

技术实现要素:

4.本实用新型针对现有技术的不足,提供一种便于调整盘类零件位置的盘类零件固定工装。

5.本实用新型是通过如下技术方案实现的,提供一种盘类零件的固定工装,

6.包括底板,所述底板上安装有移动工作台,所述移动工作台上端安装有旋转支撑组件,所述移动工作台用于带动旋转支撑组件在水平面内移动,所述旋转支撑组件上设有与盘类零件的外径适配的放置空间,所述旋转支撑组件用于放置盘类零件且带动盘类零件旋转,所述旋转支撑组件上设置有转角气缸。

7.本方案中,盘类零件放置在旋转支撑组件上设置的放置空间内,由于放置空间的外径与盘类零件的尺寸适配,从而能够使盘类零件稳固的放置在旋转支撑组件上,利用转角气缸,能够牢固的将盘类零件固定在旋转支撑组件上,并且当转角气缸松开时转角气缸上自带的夹紧块会旋转到另一侧,从而便于操作人员对盘类零件进行取放,利用移动工作台以及旋转支撑组件,能够带动盘类零件在其水平面内进行移动、旋转,从而达到调整盘类零件位置的目的。

8.作为优选,所述移动工作台包括水平横向移动组件、水平纵向移动组件,所述水平横向移动组件安装在底板上表面,所述水平纵向移动组件安装在水平横向移动组件的上端。本优化方案中,通过水平纵向移动组件以及水平横向移动组件,既能够使旋转支撑组件进行单独的水平横向或水平纵向运动,也能够使旋转支撑组件在水平面内进行复合运动。

9.作为优选,所述水平横向移动组件包括第一直线导轨、第一固定板、第一丝杠,所

述底板上表面的前、后两侧均固接有第一直线导轨,所述第一直线导轨上滑接有滑块,所述第一固定板底部的前、后两端按照从前向后的顺序分别与底板前、后两侧的第一直线导轨上的滑块固接,所述底板左、右两侧均固接有轴承座,所述第一丝杠的两端按照从左向右的顺序分别与底板左、右两侧的轴承座轴接,所述底板左侧安装有第一减速电机,所述第一减速电机的输出端与第一丝杠的左端固接,所述第一固定板底部固接有与第一丝杠螺纹连接的丝杠螺母,所述水平纵向移动组件包括第二直线导轨、第二固定板、第二丝杠,所述第一固定板上表面的左、右两侧均固接有第二直线导轨,所述第二直线导轨上滑接有滑块,所述第二固定板底部的左、右两侧按照从左向右的顺序分别与第一固定板左、右两侧的第二直线导轨上的滑块固接,所述第一固定板前、后两端均固接有轴承座,所述第二丝杠的两端按照从前向后的顺序分别于第一固定板前、后两端的轴承座轴接,所述第一固定板的后端设有第二减速电机,所述第二减速电机的输出端与第二丝杠的后端固接,所述第二固定板底部固接有与第二丝杠螺纹连接的丝杠螺母。本优化方案中,通过第一直线导轨、第二直线导轨能够使安装在第一直线导轨上的第一固定板、安装在第二直线导轨上的第二固定板在移动过程中更加顺畅,并且能够使第一固定板、第二固定板承受更大的载荷,利用第一减速电机通过第一丝杠配合丝杠螺母带动第一固定板移动,同时,第二减速电机通过第二丝杠带动第二固定板,能够使第一固定板、第二固定板的运动精度更高,位置更准确,运动速度更快,过程更平稳,从而减少盘类零件的移动时间,提高了工作效率。

10.作为优选,所述旋转支撑组件包括固接在移动工作台上端的伺服转台,所述伺服转台上端固接旋转底座安装板,所述旋转底座安装板上表面安装有可拆卸的旋转底座,所述旋转底座上端设有与盘类零件外径适配的槽口,所述旋转底座的槽口内滑接有放置板,所述旋转底座上端位于槽口外侧的位置处设有定位标识。本优化方案中,由于旋转底座上端设有与盘类零件外径适配的槽口,并且槽口内滑接有放置板,在盘类零件放置在放置板上时,槽口能够对盘类零件起到限位的作用,从而使盘类零件能够稳固的放置在放置板上,同时,旋转底座能够在旋转底座安装板上进行拆卸,便于操作人员根据不同尺寸的盘类零件,更换与之适配的旋转底座,伺服转台通过旋转底座能够带动盘类零件进行旋转,并且转动精度高,旋转过程平稳、快速,有利于提高工作效率,另外,通过旋转底座上端位于槽口外侧位置处设置的定位标识,能够方便操作人员在装夹盘类零件时确定放置的位置,便于后续工作的进行。

11.作为优选,所述旋转底座安装板上表面位于旋转底座外侧的位置处对称安装有若干个转角气缸。本优化方案中,通过旋转底座安装板上表面位于旋转底座外侧的位置处对称安装的若干个转角气缸,能够将盘类零件更加牢固的固定在放置座上。

12.作为优选,所述移动工作台上端位于伺服转台外侧的位置处固接有环形导轨,所述环形导轨上滑接有环形滑块且环形导轨的中轴线与伺服转台中轴线重合,所述旋转底座底部固接有支撑柱,所述支撑柱与环形滑块固接。本优化方案中,通过旋转底座底部固接的与环形滑块固定的支撑柱,以及环形导轨,能够加强旋转底座的结构强度和承载能力,并且能够在伺服转台带动旋转底座转动时,使旋转底座转动更平稳。

13.作为优选,所述旋转底座的槽口侧壁上开有导向槽,所述放置板侧壁设有与导向槽适配的凸起,所述旋转底座的槽口底部及放置板的底部相对应的位置处均设有若干个盲孔,所述旋转底座槽口底部的盲孔内设置有弹簧,所述弹簧的另一端位于放置板底部的盲

孔内,所述弹簧用于带动放置板将盘类零件顶到槽口上部。本优化方案中,旋转底座的槽口侧壁上开有导向槽,放置板侧壁上设有与导向槽适配的凸起,通过放置板上的凸起与导向槽的配合使用,能够在放置板上下滑动的过程中,避免放置板旋转,从而避免放置在放置板上的盘类零件旋转,通过旋转底座槽口底部盲孔内设置的弹簧,能够在转角气缸松开盘类零件时,利用弹簧带动放置板向上沿导向槽滑动,从而将放置板上的盘类零件顶到槽口上部,便于操作人员将盘类零件取走。

14.本实用新型的有益效果为:通过移动工作台、伺服转台,能够使盘类零件根据加工工艺或检测工艺的需要,灵活的调整位置,减少反复装夹盘类零件以及反复移动工装夹具造成的工作效率低下、加工或检测精度降低,有效提高工作效率以及加工、检测的精度,同时极大的减轻了操作人员的劳动强度。

附图说明

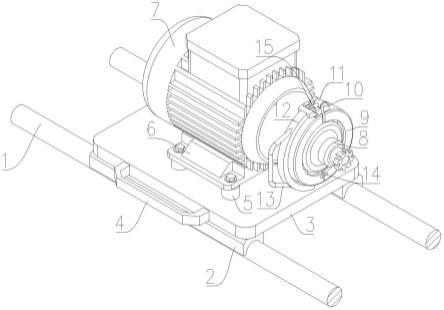

15.图1为本实用新型的外部结构示意图;

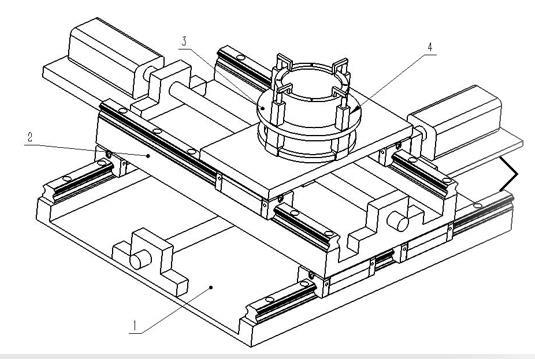

16.图2为本实用新型另一角度的外部结构示意图;

17.图3为本实用新型的局部结构示意图;

18.图4为图3的剖视图;

19.图中所示:

20.1、底板,2、移动工作台,3、旋转支撑组件,4、转角气缸,

21.201、第一直线导轨,202、第二直线导轨,203、第一丝杠,204、第二丝杠, 205、轴承座,206、第一减速电机,207、第一固定板,208、第二减速电机,209、第二固定板

22.301、伺服转台,302、旋转底座安装板,303、旋转底座,304、放置板,305、环形导轨,306、支撑柱,307、定位标识。

具体实施方式

23.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

24.此实施例是利用本实用新型将盘类零件固定,通过压力试验机检测盘类零件上嵌入螺母的推出力是否满足要求。

25.如图1~4所示的一种盘类零件的固定工装,包括底板1,底板1固定在压力试验机的底座上,底板1上表面的前、后两侧均固接有第一直线导轨201,第一直线导轨201上滑接有滑块,第一直线导轨201的滑块上固接有第一固定板207,第一固定板207底部的前端与底板1前侧的第一直线导轨201的滑块固接,第一固定板207底部的后端与底板1后侧的第一直线导轨201的滑块固接,底板1左、右两侧的中部均固接有轴承座205,底板1左侧轴承座205上轴接有第一丝杠203,第一丝杠203的另一端与底板1右侧的轴承座205轴接,在底板1左侧轴承座205的左侧的位置处安装有第一减速电机206,第一减速电机206的输出端与第一丝杠203的左端固接,第一固定板207的底部固接有与第一丝杠203螺纹连接的丝杠螺母,第一固定板207上表面的左、右两侧均固接有第二直线导轨202,第二直线导轨202上滑接有滑块,第二直线导轨202的滑块上固接有第二固定板209,第二固定板209底部的左侧与第一固定板207左侧的第二直线导轨202的滑块固接,第二固定板209底部的右侧与第一固定板207右侧的第二直线导轨202的滑块固接,第一固定板207上表面的前、后两端的中间位置均固接

有轴承座205,第一固定板207前端的轴承座205上轴接有第二丝杠204,第二丝杠204的另一端与第一固定板207后端的轴承座205轴接,第一固定板207后端的轴承座205后侧的位置处安装有第二减速电机208,第二减速电机208的输出端与第二丝杠204的后端固接,第二固定板209的底部固接有与第二丝杠204螺纹连接的丝杠螺母;

26.在第二固定板209上表面的中间位置安装有伺服转台301,第二固定板209上表面位于伺服转台301外侧的位置处固接有环形导轨305,环形导轨305上滑接有4个环形滑块,环形导轨305的中轴线与伺服转台301的中轴线重合,伺服转台301上端固接有旋转底座安装板302,旋转底座安装板302的底面固接有4个支撑柱306,4个支撑柱306与4个环形滑块相对应,每个支撑柱306对应一个单独的环形滑块,支撑柱306的底部与环形滑块固接,旋转底座安装板302上表面安装有可拆卸的旋转底座303,旋转底座303的上端设有与盘类零件外径适配的槽口,旋转底座303的槽口内滑接有放置板304,放置板304的外径与旋转底座303的槽口的内径适配,旋转底座303的槽口侧壁上圆周间隔均布有4个相同的导向槽,放置板304的侧壁上设有4个与旋转底座303导向槽适配的凸起,旋转底座303的槽口底部以及放置板304底部相对应的位置处均设有4个盲孔,在4个旋转底座303的槽口底部盲孔内均设置有相同规格的弹簧,弹簧的另一端位于放置板304底部的盲孔内,弹簧的长度及弹力能够将通过放置板304将放置板304上放置的盘类零件顶到槽口上部,旋转底座303上端位于槽口外侧的位置处设有定位标识307,在旋转底座安装板302上表面位于旋转底座303外侧的位置处对称安装有4个转角气缸4。

27.本实用新型的工作过程:首先,操作人员将盘类零件上待测螺母的位置数据输入电控系统中;

28.然后,操作人员在每一个盘类零件上的嵌套螺母尾部均螺纹连接一个承压螺柱,并且将盘类零件的基准位置与定位标识307对齐后,将盘类零件放置在放置板304上,盘类零件受重力影响通过放置板304将弹簧压缩后,盘类零件下降到旋转底座303的槽口上部位置;

29.之后,电控系统控制转角气缸4转动下压,转角气缸4通过盘类零件对放置板304施加压力,放置板4沿导向槽向下滑动的同时,将弹簧压缩,直到放置板304的底部与旋转底座303的槽口底部贴合后,转角气缸4继续对盘类零件施加压力,从而将盘类零件牢固的固定在放置板304上;

30.之后,操作人员通过电控系统对检测起始位置进行微调,并在确定最终的检测起始位置后,开始测试;

31.当开始测试后,电控系统控制压力试验机对第一个承压螺柱施加压力,完成第一个试验后,电控系统根据预先输入的待测螺母的位置数据,自动控制移动工作台2或伺服转台301运动,将盘类零件调整至下一个检测位置,开始进行检测,调整过程和检测过程循环进行,直至完成盘类零件上所有需要检测的嵌套螺母的检测工作;

32.之后,电控系统控制转角气缸4松开后,弹簧通过放置板304将盘类零件顶到旋转底座303的槽口上部,工作人员将盘类零件取走,完成工作。

33.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本

领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。