1.本实用新型属于管件端口封口处理技术领域,具体为一种管件端口封口设备。

背景技术:

2.在管件制造时管件通常都是不封口的,因此经常需要将管件端口封口处理。现有封口方式一般采用热压和冷压方式,冷压工艺是通过一个封口件对管件端口进行直接旋压封口的方式,无须加热,效率高且加工成本低。

3.现检索至cn202270874u公开了一种管件端头封口机,包括机架,其特征在于所述的机架上设有管件夹紧装置,所述的机架上管件夹紧装置的一侧设有管件端头封口装置,所述的管件端头封口装置包括刀盘组件和驱动刀盘组件动作的驱动装置。该技术旨在提供一种结构简单,使用方便,能够自动封口的管件端头封口机。但是该技术在实际使用时,需要人工将管件安装在管件夹紧装置上,进而来实现管件端口封口处理,操作繁琐且劳动强度大、效率低、容易出发生安全事故。

技术实现要素:

4.本实用新型的目的是针对现有技术的任意一缺点,采用振动筛喂料-送料夹紧-封口-封口后同一收集处理的处理方式,设计了一种能够高效且高质量封口处理的管件端口封口设备,解决目前人工干预管件装夹和下料过程导致管件封口加工效率低的问题。

5.为解决以上技术问题,本实用新型采用的技术方案如下:

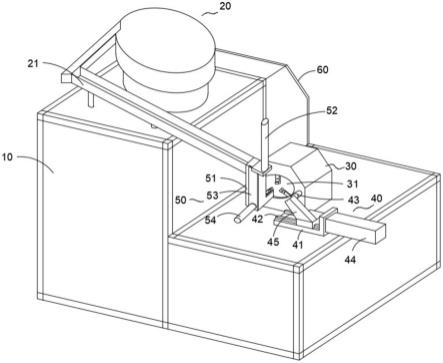

6.一种管件端口封口设备,包括架体,架体上安装有振动筛、管件夹持机构、冷封机构以及管件输送机构;

7.振动筛的出口经过输送通道延伸至管件输送机构;

8.管件输送机构位于管件夹持机构夹持端前侧,将从输送通道导出的管件转至管件夹持机构处夹持处理;

9.冷封机构位于管件夹持机构左侧的架体上,冷封机构包括固定安装在架体上的固定架,固定架上安装有一组水平导轨,水平导轨上滑动安装有移动座,固定架的左侧安装有水平驱动器,水平驱动器的输出端与移动座固定安装,移动座的顶部安装有封口件。

10.该方案在具体使用时,通过管件经过振动筛喂料,经过输送通道将管件导至管件输送机构处,经过管件输送机构的作用下将管件移至管件夹持机构的夹持区域,随后管件夹持机构可以将管件进行夹持固定,再后水平驱动器通过带动移动座沿水平导轨带动封口件,对管件端头进行冷封处理,封口后水平驱动器带动移动座和封口件回撤,管件夹持机构也会将封口后的管件进行松弛,管件会落到下方预先安放的料斗内。

11.在本技术方案中某一实施例的基础上作出如下改进,所述管件夹持机构包括液压卡盘,液压卡盘夹持区域的中部设置有后定位结构,通过在液压卡盘上的夹持区域处设置后定位结构,便于管件在管件输送机构的作用下能够保证管件夹持机构的夹持长度,确保冷封口处理长度的加工精度。

12.在本技术方案中某一实施例的基础上作出如下改进,所述后定位结构包括滑动安装在夹持区域的中部的定位块,固定安装在液压卡盘上且位于定位块外侧的限位盘,限位盘上设置有沉槽且沉槽内部安装有复位弹簧,定位块的一端设置有尺寸大于限位盘内径的头部,复位弹簧套装在定位块的外侧且位于定位块和限位盘之间,在使用时,管件输送机构将管件向夹持区域输送时,首先会接触到定位块的头部,随着管件输送机构继续输送,带动其管件和定位块一同移动并挤压复位弹簧,当定位块头部的背侧贴合在限位盘上时,也就是管件输送机构的终位,随后液压卡盘会夹持其管件,当封口处理完成后,液压卡盘松弛管件后,工件会和定位块会在复位弹簧的作用下一同向外侧弹出,管件会自动落至料斗内部,该过程不会与液压卡盘的夹爪发生接触,即保证了管件的外周面,定位块只能复位至初始状态无法脱离其夹持区域。

13.在本技术方案中某一实施例的基础上作出如下改进,所述定位块的中部设置有锥形结构的对中体,对中体的外侧根部为圆柱形结构,通过定位块对中体的设置能够将管件先进行对中处理,避免现有方案采用直接夹持容易在管件将要完成夹持前外周面与夹爪发生相对运动所带来的磨损。

14.在本技术方案中某一实施例的基础上作出如下改进,所述管件输送机构包括安装在架体上的安装架,安装架上安装有进料口,进料口和输送通道的出料口位置重合,进料口内部安装有电磁阻挡结构,电磁阻挡结构包括预开设于进料口下方的安装槽口,安装槽口的底部安装有电磁铁,电磁铁顶部安装有弹簧,弹簧的顶部安装有活动安装在安装槽口内部的阻挡结构,安装架的顶部固定安装有管件竖向调节驱动件,管件竖向调节驱动件的输出端固定安装有安装副架,安装副架相对安装架滑动安装,且安装副架上安装有管件水平输送驱动件,安装副架靠近管件夹持机构夹持端的一侧设置有避让槽口,安装副架内侧底部设置有管件盛放区域。在使用时,当管件经过输送通道进入到该处工位后,管件会先进入到管件盛放区域内部,通过管件竖向调节驱动件带动安装副架相对安装架下行至管件夹持机构的夹持区域后,再经过管件水平输送驱动件的作用带动其管件向管件夹持机构的夹持区域输送,当输送到终位后,管件夹持机构会将管件进行有效夹持,夹持后管件竖向调节驱动件带动安装副架相对安装架再次下行至终位,随后水平驱动器会带动封口件对其管件的端口进行冷封处理,管件封口加工后,管件会被松弛并掉落至料斗内部,管件竖向调节驱动件带动安装副架相对安装架上行至初位重新输送管件。

15.在本技术方案中某一实施例的基础上作出如下改进,位于管件盛放区域处的所述安装副架上沿管件运动方向设置有多组输送辊,每组输送辊均包括两个对称分布的辊轮。在使用时经过管件水平输送驱动器带动管件沿输送辊输送方向输送管件至夹持区域,不会造成管件外壁的磨损,利于提高工件加工质量。

16.在本技术方案中某一实施例的基础上作出如下改进,所述封口件包括转动安装在移动座上的封口本体,封口本体外周面和侧部的结合处经过圆弧过渡段衔接。设置圆弧过渡段使得封口端管件的封口角度逐步变小不会发生表面出现较大磨损,消除现有方案采用平面封口轮加工时端部出现较大的磨损。

17.在本技术方案中某一实施例的基础上作出如下改进,所述封口件的侧部周向等间距安装有封口碾轮,封口碾轮靠近圆弧过渡段的一侧设置为圆弧面且与与圆弧过渡段共面。封口件上设置封口碾轮可以将管件端口封口经封口件处理后的端部进行整平处理且整

平处理方式为滚动处理,使得封口处理质量更高。

18.在本技术方案中某一实施例的基础上作出如下改进,所述架体上还增设有触摸屏控制面板、安全光栅以及位于架体外围的活动护罩,触摸屏控制面板内置有控制控制振动筛、管件夹持机构、冷封机构以及管件输送机构工作的控制电路,实现自动化,且外侧设置的活动护罩利于多方位确保安全,增加光栅控制,当人体部位处于工作区域时,液压系统处于无压力卸荷状态,保证其操作安全性。

19.与现有技术相比,本实用新型的有益效果是:

20.(1)本实用新型通过在架体上设置振动筛、管件夹持机构、冷封机构以及管件输送机构,通过管件经过振动筛喂料,经过输送通道将管件导至管件输送机构处,经过管件输送机构的作用下将管件移至管件夹持机构的夹持区域,随后管件夹持机构可以将管件进行夹持固定,再后水平驱动器通过带动移动座沿水平导轨带动封口件,对管件端头进行冷封处理,封口后水平驱动器带动移动座和封口件回撤,管件夹持机构也会将封口后的管件进行松弛,管件会落到下方预先安放的料斗内,整个过程无需人工干预,即可实现整个设备的喂料、送料、夹紧、封口、下料的加工全步骤,使得效率大大提高,产能每分钟在4个以上。

21.(2)本实用新型在液压卡盘夹持区域的中部设置有后定位结构,通过在液压卡盘上的夹持区域处设置后定位结构,便于管件在管件输送机构的作用下能够保证管件夹持机构的夹持长度,确保冷封口处理长度的加工精度。

22.(3)本实用新型中后定位结构采用定位块、限位盘以及复位弹簧的结构设计,管件输送机构将管件向夹持区域输送时,首先会接触到定位块的头部,随着管件输送机构继续输送,带动其管件和定位块一同移动并挤压复位弹簧,当定位块头部的背侧贴合在限位盘上时,也就是管件输送机构的终位,随后液压卡盘会夹持其管件,当封口处理完成后,液压卡盘松弛管件后,工件会和定位块会在复位弹簧的作用下一同向外侧弹出,管件会自动落至料斗内部,该过程不会与液压卡盘的夹爪发生接触,即保证了管件的外周面,定位块只能复位至初始状态无法脱离其夹持区域,使得能够在封口处理后,经过夹持的管件松弛后能够被自动弹出,保护管件外周面,提高管件的加工质量。

23.(4)本实用新型中定位块上增设对中体,通过定位块对中体的设置能够将管件先进行对中处理,避免现有方案采用直接夹持容易在管件将要完成夹持前外周面与夹爪发生相对运动所带来的磨损。

24.(5)本实用新型在安装副架上沿管件运动方向设置有多组输送辊,每组输送辊均包括两个对称分布的辊轮。在使用时经过管件水平输送驱动器带动管件沿输送辊输送方向输送管件至夹持区域,不会造成管件外壁的磨损,利于提高工件加工质量。

25.(6)本实用新型在封口件的侧部周向等间距安装有封口碾轮,封口碾轮靠近圆弧过渡段的一侧设置为圆弧面且与与圆弧过渡段共面。封口件上设置封口碾轮可以将管件端口封口经封口件处理后的端部进行整平处理且整平处理方式为滚动处理,使得封口处理质量更高。

附图说明

26.图1为本实用新型的整体结构示意图;

27.图2为本实用新型的管件夹持机构的整体结构示意图;

28.图3为本实用新型的后定位结构的整体结构示意图;

29.图4为本实用新型的管件输送机构的整体结构示意图;

30.图5为本实用新型的管件输送机构的安装架的整体结构示意图;

31.图6为本实用新型的管件输送机构的安装副架的整体示意图;

32.图7为本实用新型的封口件的侧视图;

33.图8为本实用新型的封口件的整体结构剖面图;

34.图9为本实用新型的封口机构的整体结构示意图;

35.图10为本实用新型的安装架进料口处局部剖面图;

36.图11为本实用新型的带有安全光栅和活动护罩的整体结构示意图。

37.其中,10、架体;20、振动筛;21、输送通道;30、管件夹持机构;31、液压卡盘;32、定位块;33、限位盘;34、复位弹簧;35、对中体;40、冷封机构;41、固定架;42、水平导轨;43、封口件;431、封口本体;432、封口碾轮;44、水平驱动器;45、移动座;50、管件输送机构;51、安装架;511、阻挡结构;512、安装槽口;513、电磁铁;514、弹簧;515、压缩弹簧;52、管件竖向调节驱动件;53、安装副架;54、管件水平驱动件;55、管件盛放区域;56、输送辊;60、触摸屏控制面板;61、活动护罩;62、安全光栅。

具体实施方式

38.如图1和图9所示,一种管件端口封口设备,包括架体10,架体10上安装有振动筛20、管件夹持机构30、冷封机构40以及管件输送机构50;

39.其中,振动筛20的出口经过输送通道21延伸至管件输送机构50,管件输送机构50位于管件夹持机构30夹持端前侧,将从输送通道21导出的管件转至管件夹持机构30处夹持处理;

40.在本方案中振动筛20和输送通道21、管件夹持机构30(可以选则适配加工管件加工尺寸的液压卡盘)均为发明人从市场上直接购买得到的现有成熟产品,故在此不做赘述,管件输送机构50采用从市场上直接购买得到现有成熟产品

‑‑

气缸,故在此不做赘述。

41.冷封机构40位于管件夹持机构30左侧的架体10上,冷封机构40包括固定安装在架体10上的固定架41,固定架41上安装有一组水平导轨42,水平导轨42上滑动安装有移动座45,固定架41的左侧安装有水平驱动器44(优选为气缸),水平驱动器44的输出端与移动座45固定安装,移动座45的顶部安装有封口件43。

42.在使用时,通过管件经过振动筛20喂料,经过输送通道21将管件导至管件输送机构50处,经过管件输送机构50的作用下将管件移至管件夹持机构30的夹持区域,随后管件夹持机构30可以将管件进行夹持固定,再后水平驱动器44通过带动移动座45沿水平导轨41带动封口件43,对管件端头进行冷封处理,封口后水平驱动器44带动移动座45和封口件43回撤,管件夹持机构30也会将封口后的管件进行松弛,管件会落到下方预先安放的料斗内,整个过程无需人工干预,即可实现整个设备的喂料、送料、夹紧、封口、下料的加工全步骤,使得效率大大提高,产能每分钟在4个以上。

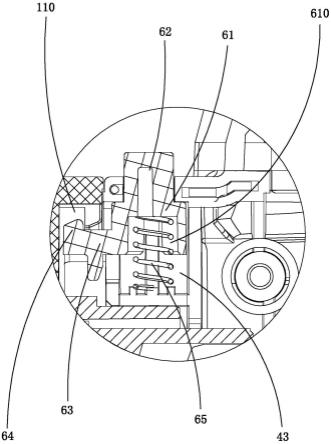

43.作为一种优选的方式,如图2和图3所示,在上述实施例的基础上作出如下改进,所述管件夹持机构30包括液压卡盘31和安装液压卡盘31的固定座,液压卡盘31夹持区域的中部设置有后定位结构,后定位结构包括滑动安装在夹持区域的中部的定位块32,固定安装

在液压卡盘31上且位于定位块32外侧的限位盘33,限位盘33上设置有沉槽且沉槽内部安装有复位弹簧34,定位块32的一端设置有尺寸大于限位盘33内径的头部、另一端活动设置在液压卡盘31内部,复位弹簧34套装在定位块32的外侧且位于定位块32和限位盘33之间。

44.在使用时,管件输送机构50将管件向夹持区域输送时,首先会接触到定位块32的头部,随着管件输送机构50继续输送,带动其管件和定位块32一同移动并挤压复位弹簧34,当定位块32头部的背侧贴合在限位盘33上时,也就是管件输送机构50的终位,随后液压卡盘31会夹持其管件,当封口处理完成后,液压卡盘31松弛管件后,工件会和定位块32会在复位弹簧33的作用下一同向外侧弹出,管件会自动落至料斗内部,该过程管件不会与液压卡盘31的夹爪发生接触,即保证了管件的外周面,定位块32只能复位至初始状态无法脱离其夹持区域。

45.作为一种优选的方式,如图3所示,在上述实施例的基础上作出如下改进,所述定位块32的中部设置有锥形结构的对中体35,对中体35的外侧根部为圆柱形结构。通过在定位块32上设置对中体35,能够将管件先进行对中处理,避免现有方案采用直接夹持容易在管件将要完成夹持前外周面与夹爪发生相对运动所带来的磨损。

46.作为一种优选的方式,如图1、图4、图5和图6、图10所示,在上述任意实施例的基础上作出如下改进,所述管件输送机构50包括安装在架体10上的安装架51,安装架51上安装在固定座上,安装架51上安装有进料口,进料口和输送通道21的出料口位置重合,进料口内部安装有电磁阻挡结构,电磁阻挡结构包括预开设于进料口下方的安装槽口512,安装槽口512的底部安装有电磁铁513,电磁铁513顶部安装有弹簧514,弹簧514的顶部安装有活动安装在安装槽口512内部的阻挡结构511,通过电磁铁513通电时间将阻挡结构511进行吸附下移并压缩弹簧515,断电后能够将阻挡结构511在弹簧514作用下复位,通过控制通断电时间使得管件能够单次通过一个,安装架51的顶部固定安装有管件竖向调节驱动件52,优选为气缸,管件竖向调节驱动件52的输出端固定安装有安装副架53,安装副架53相对安装架51上下滑动安装,且安装副架53上安装有管件水平输送驱动件54,优选为气缸,安装副架53靠近管件夹持机构30夹持端的一侧设置有避让槽口,安装副架53内侧底部设置有管件盛放区域55。

47.在使用时,当管件经过输送通道21进入到该处工位后,管件会先进入到管件盛放区域55内部,通过管件竖向调节驱动件52带动安装副架53相对安装架51下行至管件夹持机构30的夹持区域后,再经过管件水平输送驱动件54的作用带动其管件向管件夹持机构30的夹持区域输送,当输送到终位后,管件夹持机构30会将管件进行有效夹持,夹持后管件竖向调节驱动件52带动安装副架53相对安装架51再次下行至终位,随后水平驱动器44会带动封口件43对其管件的端口进行冷封处理,管件封口加工后,管件会被松弛并掉落至料斗内部,管件竖向调节驱动件52带动安装副架53相对安装架51上行至初位重新输送管件。

48.作为一种优选的方式,如图6所示,在上述实施例的基础上作出如下改进,位于管件盛放区域55处的所述安装副架53上沿管件运动方向设置有多组输送辊56,每组输送辊56均包括两个对称分布的辊轮。在使用时经过管件水平输送驱动器54带动管件沿输送辊56输送方向输送管件至夹持区域,不会造成管件外壁的磨损,利于提高工件加工质量。

49.作为一种优选的方式,如图7和图8所示,在上述任意实施例的基础上作出如下改进,所述封口件43包括转动安装在移动座45上的封口本体431,封口本体431外周面和侧部

的结合处经过圆弧过渡段衔接,封口件43的侧部周向等间距安装有封口碾轮432,封口碾轮432靠近圆弧过渡段的一侧设置为圆弧面且与与圆弧过渡段共面。设置圆弧过渡段使得封口端管件的封口角度逐步变小不会发生表面出现较大磨损,消除现有方案采用平面封口轮加工时端部出现较大的磨损。封口本体431上设置封口碾轮432可以将管件端口封口经封口件43处理后的端部进行整平处理且整平处理方式为滚动处理,使得封口处理质量更高。

50.作为一种优选的方式,如图11所示,在上述任意实施例的基础上作出如下改进,所述架体10上还增设有触摸屏控制面板60、安全光栅62以及位于架体10外围的活动护罩61,触摸屏控制面板60内置有控制控制振动筛20、管件夹持机构30、冷封机构40以及管件输送机构50工作的控制电路,实现自动化,且外侧设置的活动护罩61利于多方位确保安全,增加光栅控制,当人体部位处于工作区域时,液压系统处于无压力卸荷状态,保证其操作安全性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。