1.本实用新型涉及成型模具技术领域,具体为一种碳素制品成型模具。

背景技术:

2.成型装置一般是利用材料的可挤压性与可模塑性对其进行成型加工的一种,碳素制品是由炭石墨材料是以碳元素为主的非金属固体材料,其中炭材料基本上由非石墨质碳组成的材料,而石墨材料则是基本上由石墨质碳组成的材料通过注塑形成制品。

3.现查询中国专利一种碳素制品成型装置,公开号:cn213472307u,解决了的碳素制品制作碳素球成型后由于材料之间空隙大,成型后容易松散,且不容易从模具内取出的问题,但仍存在一些缺陷,对于注塑头注入碳素糊料时对量的把握不准确,导致注塑后碳素糊料过多,在模具分离时,滴落在模具表面,后期难以清理,且对于注塑成型后通过伸缩杆和推杆对成型碳素制品取出时容易损坏。

技术实现要素:

4.本实用新型的目的在于提供一种碳素制品成型模具,以解决碳素制品在注塑后碳素糊料过多,容易滴落在模具表面难以清理,且注塑成型的碳素制品取出方式容易损坏制品的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种碳素制品成型模具,包括成型箱、上模座、下模座、成型球座、注料头,所述成型箱顶部中部固定安装有第一电动伸缩杆,所述第一电动伸缩杆伸缩端固定连接有上模座,所述成型箱内壁底部中部固定安装有支撑台,所述支撑台顶部固定安装有下模座,所述下模座内壁底部固定安装有成型球座,所述成型球座内壁底部设置有抵块,所述上模座顶部固定安装有雾化喷头,所述上模座背面固定安装有负压泵,所述上模座内壁底部固定安装有注料头,所述注料头内腔底部两侧对称转动连接有挡块。

6.优选的,所述成型箱底部两侧对称固定连接有支架,所述成型球座7内腔底部固定安装有第二电动伸缩杆,所述负压泵出气口端部固定连接有分气管,所述雾化喷头内壁中贯穿连接有注料管。

7.优选的,所述上模座与所述下模座均位于同一直线上呈平行排布,且上模座与所述下模座的尺寸相等。

8.优选的,所述注料头与所述成型球座的数量一一对应,所述雾化喷头顶部通过泵体与碳素糊料箱贯穿连接,所述注料管底端延伸至所述注料头内壁中。

9.优选的,所述分气管另一端延伸至所述注料头内壁中,所述挡块为半圆形结构,且挡块与所述注料头连接处通过弧形阻尼转轴传动连接。

10.优选的,所述抵块为橡胶材质,且抵块外围与所述成型球座内壁相贴合,所述第二电动伸缩杆伸缩端固定连接于抵块8底部。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型通过观察透明玻璃材质的成型球座与下模座,碳素球加工注塑成型后,使得上模座与下模座分离时,负压泵对注料头中进行负压,使得内部压强减小,从而使得两个挡块快速合拢,避免多余的碳素糊料滴落在模具表面,后期难以清理,分气管通过对注料头内产生压强变化和细小的注料管配合,使得成型球座中碳素糊料注入形成加压,便于成型,解决了碳素制品在注塑后碳素糊料过多,容易滴落在模具表面难以清理的问题;

13.本实用新型通过第二电动伸缩杆推动橡胶材质的抵块上升,同时电动气缸通过导管将抵块底部的毛细孔内加压,使得成型球座中的成型碳素球便于与球座分离,避免对成型的碳素球压力过大,造成损坏,解决了注塑成型的碳素制品取出方式容易损坏制品的问题。

附图说明

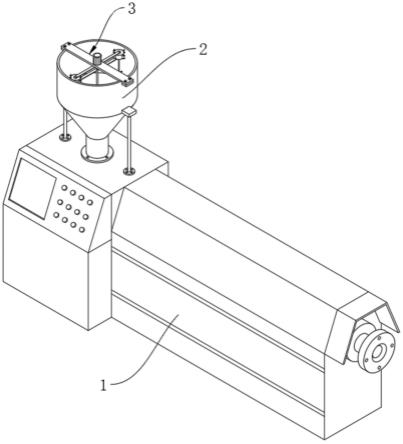

14.图1为本实用新型立体结构示意图;

15.图2为本实用新型侧剖面结构示意图;

16.图3为图2中a处局部放大结构示意图。

17.图中:1、成型箱;2、支架;3、第一电动伸缩杆;4、上模座;5、支撑台;6、下模座;7、成型球座;8、抵块;9、第二电动伸缩杆;10、雾化喷头;11、负压泵;12、注料头;13、分气管;14、注料管;15、挡块。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.请参阅图1-3,本实用新型提供一种技术方案:一种碳素制品成型模具,包括成型箱1、上模座4、下模座6、成型球座7、注料头12,成型箱1顶部中部固定安装有第一电动伸缩杆3,第一电动伸缩杆3伸缩端固定连接有上模座4,成型箱1内壁底部中部固定安装有支撑台5,支撑台5顶部固定安装有下模座6,下模座6内壁底部固定安装有成型球座7;

20.成型球座7内壁底部设置有抵块8,上模座4顶部固定安装有雾化喷头10,上模座4背面固定安装有负压泵11,上模座4内壁底部固定安装有注料头12,注料头12内腔底部两侧对称转动连接有挡块15;

21.半球形抵块8底部中部贯穿开设有毛细孔,毛细孔直径小于碳素糊料的直径,支撑台5内腔中固定安装有电动气缸,电动气缸出气端通过导管与毛细孔底端固定连接;

22.第一电动伸缩杆3伸缩端带动上模座4与下模座6相贴合后,雾化喷头10通过糊料箱与泵体配合,将碳素糊料注入雾化喷头10内腔中,负压泵11通过分气管13将注入的碳素糊料加压,使得两个半圆形挡块15分离,使得细小的注料管14将碳素糊料通过注料头12注入成型球座7中;

23.通过观察透明玻璃材质的成型球座7与下模座6,碳素球加工注塑成型后,使得上模座4与下模座6分离时,负压泵11对注料头12中进行负压,使得内部压强减小,从而使得两个挡块15快速合拢,避免多余的碳素糊料滴落在模具表面,后期难以清理,分气管13通过对注料头12内产生压强变化和细小的注料管14配合,使得成型球座7中碳素糊料注入形成加

压,便于成型;

24.通过第二电动伸缩杆9推动橡胶材质的抵块8上升,同时电动气缸通过导管将抵块8底部的毛细孔内加压,使得成型球座7中的成型碳素球便于与球座分离,避免对成型的碳素球压力过大,造成损坏。

25.其中,成型箱1底部两侧对称固定连接有支架2,成型球座7内腔底部固定安装有第二电动伸缩杆9,负压泵11出气口端部固定连接有分气管13,雾化喷头10内壁中贯穿连接有注料管14,多个细小的注料管14通过雾化喷头10对注料头12中加压注入碳素糊料,使得成型球座7之间间隙减小。

26.其中,上模座4与下模座6均位于同一直线上呈平行排布,且上模座4与下模座6的尺寸相等,注料头12与成型球座7的数量一一对应,雾化喷头10顶部通过泵体与碳素糊料箱贯穿连接,注料管14底端延伸至注料头12内壁中,使得细小的注料管14将碳素糊料通过注料头12注入成型球座7中。

27.其中,分气管13另一端延伸至注料头12内壁中,挡块15为半圆形结构,且挡块15与注料头12连接处通过弧形阻尼转轴传动连接,负压泵11对注料头12中进行负压,使得内部压强减小,从而使得两个挡块15快速合拢,避免多余的碳素糊料滴落在模具表面,后期难以清理。

28.其中,抵块8为橡胶材质,且抵块8外围与成型球座7内壁相贴合,第二电动伸缩杆9伸缩端固定连接于抵块8底部,电动气缸通过导管将抵块8底部的毛细孔内加压,使得成型球座7中的成型碳素球便于与球座分离,避免对成型的碳素球压力过大,造成损坏。

29.工作原理:在使用时,先通过第一电动伸缩杆3伸缩端带动上模座4与下模座6相贴合后,雾化喷头10通过糊料箱与泵体配合,将碳素糊料注入雾化喷头10内腔中,负压泵11通过分气管13将注入的碳素糊料加压,使得两个半圆形挡块15分离,使得细小的注料管14将碳素糊料通过注料头12注入成型球座7中,再通过观察透明玻璃材质的成型球座7与下模座6,碳素球加工注塑成型后,使得上模座4与下模座6分离时,负压泵11对注料头12中进行负压,使得内部压强减小,从而使得两个挡块15快速合拢,避免多余的碳素糊料滴落在模具表面,最后,通过第二电动伸缩杆9推动橡胶材质的抵块8上升,同时电动气缸通过导管将抵块8底部的毛细孔内加压,使得成型球座7中的成型碳素球便于与球座分离,避免对成型的碳素球压力过大,造成损坏。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理下可以对这些实施例进行多种变化和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。