1.本技术涉及工装设备技术领域,尤其涉及断料机构及取放料工装。

背景技术:

2.现有的夹料机构取件,如cn214980535u中的一种夹料机构,包括机体,所述机体的一侧固定连接有夹手气缸,所述夹手气缸的输出端固定连接有顶块,所述顶块活动连接在机体的内侧,所述机体的内侧固定连接有中心板,所述中心板的两侧固定连接有导向轴。夹料机构利用多组弹簧提供夹持力,并配合收料手指夹持住接触面小的物料。

3.现有的夹料机构可以完成单一的物料取放动作,但是夹料机构在夹取多组物料时,机械手需要设置多组夹料机构,由于多组物料之间的位置公差累计后变大,而单个夹料机构对夹取位置的误差容差不高,所以会导致机械手无法同时夹起多个物料。如何解决上述问题,是本领域技术人员需要考虑的。

技术实现要素:

4.为了解决上述技术问题,本技术提供一种断料机构,包括提供驱动力的复合气缸,与所述复合气缸可旋转地连接的旋转头,设于所述旋转头的滑块,所述复合气缸与所述滑块通过所述旋转头驱动连接,所述断料机构还包括多个夹持组件,多个所述夹持组件间隔设置于所述旋转头的同一侧,所述夹持组件包括连接块及夹取块,所述连接块通过所述滑块与所述旋转头可活动地连接,所述连接块与所述夹取块弹性连接,一个所述夹取块朝向至少另一所述夹取块设置。

5.在一种可能的实施例中,所述夹持组件还包括具有伸缩弹力的弹性件,所述弹性件夹设于所述夹取块与所述连接块之间,使所述夹取块与所述连接块可分离地接触。

6.在一种可能的实施例中,所述夹持组件还包括第一连接件,所述第一连接件贯穿所述连接块并延伸至所述夹取块,所述弹性件设于所述第一连接件远离所述连接块的端部,所述弹性件间隔的两端分别与所述连接块及所述夹取块抵持。

7.在一种可能的实施例中,所述夹持组件还包括第二连接件,所述第二连接件包括间隔的限位端及连接端,所述第二连接件贯穿所述连接块,所述连接端与所述夹取块固定连接,所述限位端与所述连接块远离所述夹取块的表面可分离地抵持。

8.在一种可能的实施例中,所述连接块与所述夹取块分离地最大距离范围为0.5mm。

9.在一种可能的实施例中,所述连接块包括连接部及延伸部,所述连接部与所述滑块固定连接,所述延伸部与所述连接部连接,所述延伸部由所述连接部向远离所述旋转头一侧延伸,所述夹取块与所述延伸部连接。

10.在一种可能的实施例中,所述滑块设于所述旋转头远离所述复合气缸一侧,所述旋转头用于带动所述夹持组件旋转,所述复合气缸通过所述滑块驱动所述夹持组件相互靠近或远离以实现对物料的夹取或松开。

11.在一种可能的实施例中,所述夹取块朝向所述旋转头中部的表面设有夹持部,所

述夹持部与所述夹取块一体连接。

12.在一种可能的实施例中,断料机构还包括加工台以及定位胎膜,数个所述定位胎膜固定于所述加工台,数个所述夹持组件与所述定位胎膜配合设置,所述断料机构还包括放件台以及多个固定销,所述固定销固定于所述放件台,数个所述夹持组件与所述固定销配合设置,所述夹持组件从所述定位胎膜取出产品放置于所述固定销。

13.在一种可能的实施例中,本技术还提供一种取放料工装,包括箱体,用于移动箱体的机械臂,所述箱体与所述机械臂传动连接,还包括断料机构,所述复合气缸设于所述箱体内,所述夹持组件设于所述箱体外部,数个所述断料机构与所述箱体固定连接。

14.与现有技术相比,本技术提供的断料机构及取放料工装,通过设置连接块与夹取块弹性连接,从而实现夹取块在夹持产品时,连接块与夹取块弹性伸缩容差,以达到提升断料机构对产品位置度的容差效果。取放料工装设置多个断料机构,多个断料机构同时夹取多个产品,通过在夹取块与连接块之间设置第二连接件,第二连接件用来调整弹性件的活动范围,从而使连接块与夹取块弹性容差的范围合适,以达到多个断料机构之间位置度的容差也得到提升的效果。本技术提供的断料机构及取放料工装生产效率高,断料机构对产品的位置误差容差性能好,能够满足一次性同时夹取多个产品的工作模式,有利于提升工业自动化制造的水平。

附图说明

15.图1为本技术的断料机构的一实施例的立体示意图。

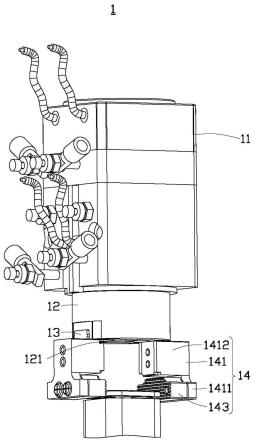

16.图2为图1的断料机构的一实施例的部分零件的分解示意图。

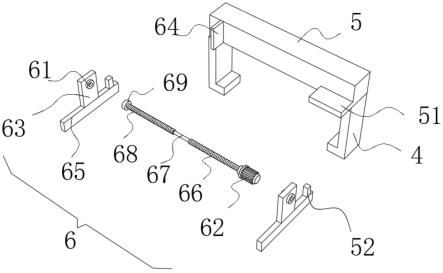

17.图3为图1的断料机构的加工台以及放件台的立体示意图。

18.图4为本技术的取放料工装的一实施例的立体示意图。

19.主要元件符号说明

20.断料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ121.复合气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

22.旋转头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

23.端面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

24.滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

25.夹持组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

26.连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

27.延伸部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1411

28.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1412

29.夹取块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

143

30.夹持部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144

31.弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

145

32.第二连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

146

33.限位端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

147

34.连接端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

148

35.第一连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

149

36.距离

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

37.加工台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

38.定位胎膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

39.放件台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

40.固定销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19

41.取放料工装

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ242.箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

43.机械臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

44.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

45.以下描述将参考附图以更全面地描述本技术内容。附图中所示为本技术的示例性实施例。然而,本技术可以以许多不同的形式来实施,并且不应该被解释为限于在此阐述的示例性实施例。提供这些示例性实施例是为了使本技术透彻和完整,并且将本技术的范围充分地传达给本领域技术人员。类似的附图标记表示相同或类似的组件。

46.本文使用的术语仅用于描述特定示例性实施例的目的,而不以图限制本技术。如本文所使用的,除非上下文另外清楚地指出,否则单数形式“一”,“一个”和“该”旨在也包括复数形式。

47.除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本技术所属领域的普通技术人员通常理解的相同的含义。此外,除非文中明确定义,诸如在通用字典中定义的那些术语应该被解释为具有与其在相关技术和本技术内容中一致的含义,并且将不被解释为理想化或过于正式的含义。

48.以下内容将结合附图对示例性实施例进行描述。须注意的是,参考附图中所描绘的组件不一定按比例显示;而相同或类似的组件将被赋予相同或相似的附图标记表示或类似的技术用语。

49.下面参照附图,对本技术的具体实施方式作进一步的详细描述。

50.如图1,图1为本技术的断料机构1的一实施例的立体示意图。

51.本技术提供一种断料机构1,包括提供驱动力的复合气缸11,与复合气缸11可旋转地连接的旋转头12,设于旋转头12的滑块13,复合气缸11与滑块13通过旋转头12驱动连接,断料机构1还包括多个夹持组件14,多个夹持组件14间隔设置于旋转头12的同一侧,夹持组件14包括连接块141及夹取块143,连接块141通过滑块13与旋转头12可活动地连接,连接块141与夹取块143弹性连接,一个夹取块143朝向至少另一夹取块143设置。

52.进一步的,通过设置连接块141与夹取块143弹性连接,断料机构1在夹持产品的过程中,通过连接块141与夹取块143之间的弹性伸缩吸收产品位置偏差的影响,以达到提升断料机构1对产品位置度容差的性能。通过设置多个夹持组件14,从而使断料机构1在夹取产品的过程中夹持力平衡。设置连接块141与旋转头12可活动地连接,从而使断料机构1能够旋转拧断产品,以达到产品顺利脱模的效果。

53.在本实施例中,断料机构1包括提供驱动力的复合气缸11,设于复合气缸11运动的一端并且与复合气缸11可旋转地连接的旋转头12,旋转头12远离复合气缸11的一端设有端

面121,滑块13设于端面121并且与复合气缸11驱动连接,夹持组件14设于端面121并且与滑块13连接。复合气缸11包括气流驱动的缸体,连通于缸体的气路,以及控制气路中气动电磁阀开闭的控制线路。复合气缸11的气动电磁阀可以使用二位五通电磁阀,例如基本型的摆气旋转缸。旋转头12与复合气缸11的缸体可旋转地连接,控制线路通过控制气路中的气动电磁阀使旋转头12正向或者反向旋转。滑块13与复合气缸11的缸体驱动连接,滑块13设于旋转头12的端面121,滑块13与旋转头12可活动地连接,旋转头12用于带动滑块13正向或者反向旋转。同理,控制线路通过控制气路中的气动电磁阀,从而使缸体驱动滑块13在旋转头12的端面121做直线运动。

54.可以使用两个夹持组件14,两个夹持组件14间隔设于端面121,两个夹持组件14可以相互做靠近与远离的直线运动,用于夹取产品。夹持组件14包括连接块141及夹取块143,连接块141靠近端面121设置,连接块141通过滑块13与旋转头12可活动地连接。夹取块143设于连接块141,连接块141与夹取块143弹性连接。夹取块143在夹持产品的过程中,夹持组件14可以弹性伸缩从而微调夹取块143与连接块141之间的距离15,夹持组件14用于吸收夹取过程中产品的位置误差,从而更牢固的夹持产品。

55.于一实施例中,连接块141包括连接部1412及延伸部1411,连接部1412与滑块13固定连接,延伸部1411与连接部1412连接,延伸部1411由连接部1412向远离旋转头12一侧延伸,夹取块143与延伸部1411连接。

56.于一实施例中,滑块13设于旋转头12远离复合气缸11一侧,旋转头12用于带动夹持组件14旋转,复合气缸11通过滑块13驱动夹持组件14相互靠近或远离以实现对物料的夹取或松开。

57.在本实施例中,连接块141可以由金属块制成,连接块141间隔的两端包括一体连接的连接部1412及延伸部1411。连接部1412可以使用长方体形状的金属块,延伸部1411可以使用长条片状的金属块。连接部1412与滑块13固定连接,滑块13用于带动连接块141运动。延伸部1411与连接部1412连接,延伸部1411由连接部1412向远离旋转头12一侧延伸,夹取块143与延伸部1411连接,连接块141用于带动夹取块143运动。滑块13设于旋转头12远离复合气缸11一侧,旋转头12用于带动夹持组件14旋转,复合气缸11通过滑块13驱动夹持组件14相互靠近或远离以实现对物料的夹取或松开。当夹持组件14相互靠近时,滑块13带动连接块141相互靠近,连接块141带动夹取块143相互靠近,用于夹取物料。当夹持组件14相互远离时,滑块13带动连接块141相互远离,连接块141带动夹取块143相互远离,用于松开物料。

58.图2为图1的断料机构1的一实施例的部分零件的分解示意图。

59.于一实施例中,夹持组件14还包括具有伸缩弹力的弹性件145,弹性件145夹设于夹取块143与连接块141之间,使夹取块143与连接块141可分离地接触。

60.进一步的,设置具有伸缩弹力的弹性件145,弹性件145一方面起到调整夹取块143与连接块141之间的距离15的作用,弹性件145另一方面具有弹力,弹性件145还起到平衡两个夹取块143夹持力的作用。通过设置弹性件145从而减少产品的位置误差的影响,夹持组件14能够更好的夹持产品,以达到提升断料机构1对产品位置度容差性能的效果。

61.在本实施例中,弹性件145可以使用具有伸缩弹力的弹簧,也可以使用具有弹性的气囊,还可以使用弹性材料制成的泡沫块。弹性件145设于夹取块143与连接块141的连接

处,夹取块143与连接块141通过弹性件145可抵持的连接,弹性件145用于夹取块143在夹持产品的过程中,夹取块143可以根据产品的位置,灵活调整夹取块143与连接块141之间的距离15。

62.于一实施例中,夹持组件14还包括第一连接件149,第一连接件149贯穿连接块141并延伸至夹取块143,弹性件145设于第一连接件149远离连接块141的端部,弹性件145间隔的两端分别与连接块141及夹取块143抵持。

63.于一实施例中,夹持组件14还包括第二连接件146,第二连接件146包括间隔的限位端147及连接端148,第二连接件146贯穿连接块141,连接端148与夹取块143固定连接,限位端147与连接块141远离夹取块143的表面可分离地抵持。

64.于一实施例中,连接块141与夹取块143分离地最大距离15范围为0.5mm。

65.进一步的,第二连接件146与夹取块143固定连接,第二连接件146与连接块141活动连接,断料机构1根据产品的位置公差,第二连接件146用于调整连接块141与夹取块143之间的距离15。根据弹力的大小与压缩量成正比,第二连接件146调整距离15起到调节夹取块143夹持力的作用。在连接块141与夹取块143之间的距离15满足断料机构1对产品位置精度的容差情况下,第二连接件146调整距离15还用于调节弹性件145的压缩量,从而使夹取块143以合适的夹取力夹持产品,第二连接件146调整距离15有利于更好的提升断料机构1对产品位置度的容差性能,以及减少由于断料机构1的夹取力过大而带来对产品的损伤。

66.在本实施例中,夹持组件14还包括第二连接件146与第一连接件149,弹性件145可以使用弹簧,第二连接件146以及第一连接件149设于夹取块143与连接块141的连接处,第二连接件146以及第一连接件149对称设置,用于限制夹取块143与连接块141的活动距离15。第二连接件146包括一体连接的连接端148与限位端147,连接端148与夹取块143固定连接,限位端147与连接块141活动连接,弹簧套设于第一连接件149的外径,连接块141与夹取块143通过第一连接件149与弹簧连接,弹簧压缩的弹性力用于提供夹取块143的夹持力。根据实际的生产情况,例如本技术中每个产品的位置误差不超过

±

0.1mm,在确保每个产品都能够扭断的情况下,断料机构1的连接块141与夹取块143之间的距离15优选的范围不超过0.5mm。

67.当夹持组件14夹取物料时,滑块13带动连接块141相互靠近,连接块141带动夹取块143相互靠近,当夹取块143抵触到物料时,此时第二连接件146的限位端147与连接块141开始分离,弹簧开始压缩,物料开始受到夹紧力。滑块13继续带动连接块141相互靠近,连接块141与夹取块143之间的距离15逐渐减小,弹簧逐渐被压缩,夹紧力逐渐变大。当连接块141与夹取块143之间的距离15从0.5mm减少为0时,连接块141与夹取块143相互抵持,此时物料被夹持组件14夹紧。当夹持组件14相互远离时,滑块13带动连接块141相互远离,被压缩的弹簧逐渐恢复原状,弹簧的弹力使连接块141与夹取块143相互远离,物料受到的夹紧力逐渐减小。滑块13带动连接块141继续相互远离,直到弹簧恢复原状,夹取块143彻底松开物料。

68.于一实施例中,夹取块143朝向旋转头12中部的表面设有夹持部144,夹持部144与夹取块143一体连接。

69.进一步的,在夹取块143的部分表面设置夹持部144,夹持块在与产品接触时,夹持部144与产品的表面接触,夹持部144有利于增加断料机构1与产品的摩擦力,有利于提升断

料机构1夹取产品的稳定性。

70.在本实施例中,夹取块143朝向旋转头12中部的表面设有夹持部144,夹持部144的表面设有滚花纹理,从而增加夹取块143与产品的摩擦力,使夹取块143稳定牢固的夹持产品,用于夹持组件14夹持产品以及扭断产品。夹持部144与夹取块143一体连接,夹持部144可以包括一体连接的数个凸点,凸点间隔设置,凸点朝向旋转头12中部凸伸。夹持部144也可以包括弹性材料制成的仿形结构,仿形结构朝向旋转头12的中部设置。

71.图3为图1的断料机构1的加工台16以及放件台18的立体示意图。

72.于一实施例中,断料机构1还包括加工台16以及定位胎膜17,数个定位胎膜17固定于加工台16,数个夹持组件14与定位胎膜17配合设置,断料机构1还包括放件台18以及多个固定销19,固定销19固定于放件台18,数个夹持组件14与固定销19配合设置,夹持组件14从定位胎膜17取出产品放置于固定销19。

73.进一步的,通过设置加工台16以及放件台18,产品在加工完成之后,产品可以快速脱离加工台16,加工台16用于进行下一组产品的加工。放件台18用于放置加工完成的产品。加工台16以及放件台18有利于提升断料机构1的生产效率。

74.在本实施例中,连接块141与夹取块143之间的弹性件145吸收产品位置偏差的影响,提升断料机构1对产品位置度容差的性能,从而可以设置组夹持组件14,用于断料机构1同时作业。并对应设置组定位胎膜17固定于加工台16,以及组固定销19固定于放件台18,用于夹持组件14从定位胎膜17取出产品放置于固定销19,从而提升生产效率。

75.图4为本技术的取放料工装2的一实施例的立体示意图。

76.于一实施例中,本技术还提供一种取放料工装2,包括箱体21,用于移动箱体21的机械臂22,箱体21与机械臂22传动连接,以及断料机构1,复合气缸11设于箱体21内,夹持组件14设于箱体21外部,数个断料机构1与箱体21固定连接。

77.进一步的,取放料工装2通过设置机械臂22,可以同时对数组断料机构1进行作业,以达到提升生产效率的效果。

78.在本实施例中,取放料工装2包括箱体21,用于移动箱体21的机械臂22,箱体21与机械臂22传动连接。设置数组断料机构1与箱体21连接,复合气缸11设于箱体21内,夹持组件14设于箱体21外部,数个断料机构1与箱体21固定连接,断料机构1用于同时对数个产品进行夹持与扭断作业。

79.上文中,参照附图描述了本技术的具体实施方式。但是,本领域中的普通技术人员能够理解,在不偏离本技术的精神和范围的情况下,还可以对本技术的具体实施方式作各种变更和替换。这些变更和替换都落在本技术所限定的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。