1.本实用新型涉及车辆技术领域,特别涉及一种车身及车辆。

背景技术:

2.随着科技的进步,车辆的使用越来越频繁。通常,车辆包括前副车架以及车身,前副车架与车身连接。其中,车身上具有安装位置,前副车架连接在安装位置。但前副车架与车身连接时,安装位置处的强度较小,从而使得前副车架与车身连接刚度较小,进而使得车辆内部的振动噪声较大。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种车身及车辆,以解决现有技术中前副车架与车身连接时,安装位置处的强度较小,从而使得前副车架与车身连接刚度较小,进而使得车辆内部的振动噪声较大的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种车身,所述车身包括车身纵梁、中通道加强梁、机舱纵梁,车身第一横梁、以及加强组件;

6.部分所述车身纵梁、部分所述中通道加强梁、部分所述机舱纵梁以及部分所述车身第一横梁形成所述安装位置,所述安装位置用于与车辆的前副车架连接,所述安装位置处设置所述加强组件,且部分所述车身纵梁、部分所述中通道加强梁、部分所述机舱纵梁以及部分所述车身第一横梁中的至少一者与所述加强组件连接,所述加强组件用于加强所述安装位置处的强度。

7.可选地,所述加强组件分别与部分所述车身纵梁、部分所述中通道加强梁、部分所述机舱纵梁以及部分所述车身第一横梁连接。

8.可选地,所述加强组件包括第一加强板;

9.所述第一加强板分别与部分所述中通道加强梁、部分所述机舱纵梁连接。

10.可选地,在所述前副车架与所述安装位置连接的连接方向上,所述第一加强板的投影的形状为三角形。

11.可选地,所述车身还包括前地板,所述加强组件还包括第一腔体板;

12.所述第一腔体板分别与所述第一加强板、所述前地板的第一位置以及部分所述机舱纵梁连接,所述第一加强板与所述前地板的第二位置连接,所述第一加强板、所述第一腔体板以及所述前地板围合形成第一闭合腔体。

13.可选地,所述第一闭合腔体中设置有至少一个第一支架,所述第一支架的一端与所述前地板连接,所述第一支架的另一端与所述第一腔体板连接,所述第一支架用于加强所述第一闭合腔体的强度。

14.可选地,所述加强组件还包括第二加强板;

15.所述第二加强板分别与部分所述机舱纵梁、部分所述车身纵梁以及部分所述车身

第一横梁连接。

16.可选地,在所述前副车架与所述安装位置连接的连接方向上,所述第二加强板的投影的形状为三角形,且所述第二加强板的投影与所述第一加强板的投影拼接之后的形状为三角形。

17.可选地,所述车身还包括前地板,所述加强组件还包括第二腔体板;

18.所述第二腔体板分别与所述第二加强板、所述前地板的第三位置以及部分所述机舱纵梁连接,所述第二加强板与所述前地板的第四位置连接,所述第二加强板、所述第二腔体板以及所述前地板围合形成第二闭合腔体;

19.所述第二闭合腔体中设置有至少一个第二支架,所述第二支架的一端与所述前地板连接,所述第二支架的另一端与所述第二腔体板连接,所述第二支架用于加强所述第二闭合腔体的强度。

20.相对于现有技术,本实用新型提供的车身具有以下优势:

21.在本实用新型实施例中,由于部分车身纵梁、部分中通道加强梁、部分机舱纵梁以及部分车身第一横梁形成安装位置,且部分车身纵梁、部分中通道加强梁、部分机舱纵梁以及部分车身第一横梁中的至少一者与加强组件连接,因此,相当于在安装位置设置加强组件,通过加强组件加强该安装位置处的强度,从而在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度。也即是,本实用新型实施例中,通过在车身的安装位置处设置加强组件,从而通过加强组件加强该安装位置处的强度,在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度,降低车辆内部振动噪声,且可以提升安装位置可靠耐久性及操稳性能。

22.本实用新型的另一目的在于提出一种车辆,以解决现有技术中前副车架与车身连接时,安装位置处的强度较小,从而使得前副车架与车身连接刚度较小,进而使得车辆内部的振动噪声较大的问题。

23.为达到上述目的,本实用新型的技术方案是这样实现的:

24.一种车辆,所述车辆包括前副车架以及上述中任一项所述的车身;

25.所述前副车架与所述车身连接。

26.所述车辆与上述车身相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

27.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

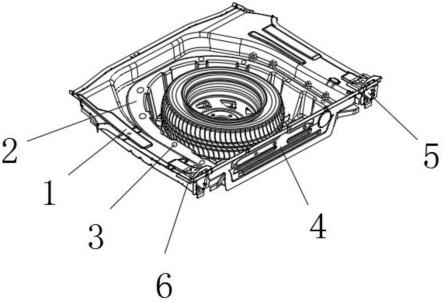

28.图1为本实用新型实施例提供的一种车身的俯视图;

29.图2为本实用新型实施例提供的一种车身的仰视图;

30.图3为本实用新型实施例提供的一种车身的轴测图之一;

31.图4为本实用新型实施例提供的一种车身的轴测图之二;

32.图5为本实用新型实施例提供的一种车身的轴测图之三;

33.图6为本实用新型实施例提供的一种车身的轴测图之四;

34.图7为本实用新型实施例提供的一种车身的轴测图之五。

35.附图标记说明:

36.10:车身纵梁;20:中通道加强梁;30:机舱纵梁;40:车身第一横梁;50:加强组件;60:前地板;41:横梁加强板;51:第一加强板;52:第一腔体板;53:第二加强板;54:第二腔体板;501:第一支架;502:第二支架;503:支架支撑架;601:第一位置;602:第二位置;603:第三位置;604:第四位置。

具体实施方式

37.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

38.下面将参考附图并结合实施例来详细说明本实用新型。

39.如图1至图7所示,该车身包括车身纵梁10、中通道加强梁20、机舱纵梁30,车身第一横梁40、以及加强组件50。

40.部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40形成安装位置,安装位置用于与车辆的前副车架连接,安装位置处设置加强组件50,且部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40中的至少一者与加强组件50连接,加强组件50用于加强安装位置处的强度。

41.在本实用新型实施例中,由于部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40形成安装位置,且部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40中的至少一者与加强组件50连接,因此,相当于在安装位置设置加强组件50,通过加强组件50加强该安装位置处的强度,从而在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度。也即是,本实用新型实施例中,通过在车身的安装位置处设置加强组件50,从而通过加强组件50加强该安装位置处的强度,在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度,降低车辆内部振动噪声,且可以提升安装位置可靠耐久性及操稳性能。

42.需要说明的是,部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40中的至少一者与加强组件50连接,即部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40这四者中可以至少一者与加强组件50,可以为这四者中一者与加强组件50连接,也可以为这四者中任意两者与加强组件50连接,还可以为这四者中的任意三者与加强组件50连接,还可以为这四者全部与加强组件50连接。

43.例如,可以是部分车身纵梁10与加强组件50连接,可以是部分中通道加强梁20以及部分车身纵梁10均与加强组件50连接,还可以为部分中通道加强梁20、部分车身第一横梁40均与加强组件50连接,还可以是部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30均与加强组件50连接,还可以是部分车身纵梁10、部分机舱纵梁30以及部分车身第一横梁40均与加强组件50连接。还可以是部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40连接均与加强组件50连接。

44.另外,车身第一横梁40上连接有横梁加强板41,通过横梁加强板41连接加强组件50,使得加强组件50与车身第一横梁40连接。即加强组件50通过横梁加强板41与车身第一横梁40连接。

45.另外,在本实用新型实施例中,加强组件50可以分别与部分车身纵梁10、部分中通

道加强梁20、部分机舱纵梁30以及部分车身第一横梁40连接。即部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40连接均与加强组件50连接,从而安装位置处较多的部件与加强组件50连接,使得提升安装位置的强度的效果更好。

46.另外,在一些实施例中,如图1所示,加强组件50可以包括第一加强板51。第一加强板51分别与部分中通道加强梁20、部分机舱纵梁30连接。

47.当第一加强板51分别与部分中通道加强梁20、部分机舱纵梁30连接时,此时,相当于在车身上与前副车架连接的安装位置处设置第一加强板51,通过第一加强板51提高该安装位置的强度。

48.需要说明的是,第一加强板51可以为拱形,利用拱形结构强度较大的特点,从而可以进一步提高安装位置处的强度。当然,第一加强板51还可以为其他形状,对此本实用新型实施例在此不作限定。

49.另外,第一加强板51的材质可以为金属材质,比如,第一加强板51可以为铝合金,铝合金的质量较轻,从而第一加强板51不仅可以提高安装位置的强度,还可以使得车身的质量较轻。再例如,第一加强板51为碳钢。对于第一加强板51的具体材质,本实用新型实施例在此不作限定。

50.另外,在一些实施例中,在前副车架与安装位置连接的连接方向上,第一加强板51的投影的形状为三角形。

51.当第一加强板51在前副车架与安装位置连接的连接方向上的投影的形状为三角形时,此时,由于三角形结构的强度大的特点,从而可以使得第一加强板51的强度较大,从而可以使得安装位置的强度得到较大的提升。也即是,通过设置第一加强板51的形状,使得第一加强板51的投影的形状为三角形,可以有利于提升安装位置的强度。

52.另外,在一些实施例中,如图1和图2所示,车身可以还包括前地板60,加强组件50还可以包括第一腔体板52。第一腔体板52分别与第一加强板51、前地板60的第一位置601以及部分机舱纵梁30连接,第一加强板51与前地板60的第二位置602连接,第一加强板51、第一腔体板52以及前地板60围合形成第一闭合腔体。

53.当第一腔体板52分别与第一加强板51、前地板60的第一位置601以及部分机舱纵梁30连接,第一加强板51与前地板60的第二位置602连接,第一加强板51、第一腔体板52以及前地板60围合形成第一闭合腔体时,此时,在前副车架与车身上的安装位置连接之后,在前副车架与车身移动的过程中,即车辆在移动的过程中,由于第一闭合腔体的存在,第一闭合腔体便可以降低车身以及前副车架的振动灵敏度,从而在车辆移动的过程中,可以降低车辆内部的振动产生的噪音,即使得车辆内部的噪音较小。也即是,通过将第一加强板51、第一腔体板52以及前地板60围合形成第一闭合腔体,在将车身应用至车辆之后,可以有利于降低车辆内部的噪音。

54.需要说明的是,第一腔体板52分别与第一加强板51、前地板60的第一位置601以及部分机舱纵梁30连接的连接方式可以为焊接。第一加强板51与前地板60的第二位置602连接的方式可以为焊接。

55.另外,第一腔体板52的材质可以为与第一加强板51的材质相同,例如,当第一加强板51的材质为铝合金时,第一腔体板52的材质为铝合金,当第一加强板51的材质为钢时,第一腔体板52的材质为钢。

56.另外,在一些实施例中,如图5和图7所示,第一闭合腔体中设置有至少一个第一支架501,第一支架501的一端与前地板60连接,第一支架501的另一端与第一腔体板52连接,第一支架501用于加强第一闭合腔体的强度。

57.当第一支架501的一端与前地板60连接,第一支架501的另一端与第一腔体板52连接时,此时,相当于在第一闭合腔体中设置支撑结构,从而第一支架501便可以对第一腔体板52起到支撑作用,从而可以提高第一闭合腔体的强度,进而提高车身上的安装位置的强度。另外,通过设置第一支架501,在车身受力时,第一支架501还可以改变车身上的力的传递路径,使得安装位置的强度提高。也即是,通过在第一闭合腔体中设置至少一个第一支架501,可以提高第一闭合腔体的强度,进而提高安装位置的强度。

58.需要说明的是,第一支架501的数量可以根据实际需要进行设定,例如,第一支架501的数量为两个,两个第一支架501间隔设置。再例如,第一支架501的数量为三个,三个第一支架501间隔设置。第一支架501的数量还可以为一个。对于第一支架501的具体数量,本实用新型实施例在此不作限定。

59.另外,在本实用新型实施例中,第一支架501的一端可以连接在第一腔体板52与第一加强板51连接处,从而第一支架501可以同时对第一腔体板52以及第一加强板51起到支撑作用。另外,第一支架501的材质可以为金属材质,例如,第一支架501的材质可以为铝合金。

60.另外,在一些实施例中,如图4或图6所示,加强组件50还可以包括第二加强板53。第二加强板53分别与部分机舱纵梁30、部分车身纵梁10以及部分车身第一横梁40连接。

61.当第二加强板53分别与部分机舱纵梁30、部分车身纵梁10以及部分车身第一横梁40连接时,此时,相当于在车身上与前副车架连接的安装位置处设置第二加强板53以及第一加强板51,通过第一加强板51以及第二加强板53提高该安装位置的强度。另外,加强组件50包括第二加强板53,且加强组件50包括第一加强板51,第一加强板51分别与部分中通道加强梁20、部分机舱纵梁30连接,第二加强板53分别与部分机舱纵梁30、部分车身纵梁10以及部分车身第一横梁40连接,此时,相当于加强组件50分别与部分中通道加强梁20、部分机舱纵梁30、部分车身纵梁10以及部分车身第一横梁40连接,从而使得该安装位置的强度进一步提高。

62.需要说明的是,第二加强板53可以为拱形,利用拱形结构强度较大的特点,从而可以进一步提高安装位置处的强度。当然,第二加强板53还可以为其他形状,对此本实用新型实施例在此不作限定。

63.另外,第二加强板53的材质可以为金属材质,比如,第二加强板53可以为铝合金,铝合金的质量较轻,从而第二加强板53不仅可以提高安装位置的强度,还可以使得车身的质量较轻。再例如,第二加强板53为碳钢。对于第二加强板53的具体材质,本实用新型实施例在此不作限定。

64.另外,在一些实施例中,在前副车架与安装位置连接的连接方向上,第二加强板53的投影的形状为三角形,且第二加强板53的投影与第一加强板51的投影拼接之后的形状为三角形。

65.当第二加强板53在前副车架与安装位置连接的连接方向上的投影的形状为三角形时,此时,由于三角形结构的强度大的特点,从而可以使得第二加强板53的强度较大,从

而可以使得安装位置的强度得到较大的提升。也即是,通过设置第二加强板53的形状,使得第二加强板53的投影的形状为三角形,可以有利于提升安装位置的强度。

66.另外,第二加强板53的投影与第一加强板51的投影拼接之后的形状为三角形,同样,由于三角形结构的强度大的特点,使得第一加强板51以及第二强加板的强度较大,从而使得加强组件50的强度较大,进而使得安装位置的强度得到较大的提升。

67.例如,如图1中虚线围成的三角形所示,第一加强板51的投影以及第二加强板53的投影拼接之后的形状为三角形。

68.另外,在一些实施例中,如图1、图6和图7所示,车身还可以包括前地板60,加强组件50还包括第二腔体板54。第二腔体板54分别与第二加强板53、前地板60的第三位置603以及部分机舱纵梁30连接,第二加强板53与前地板60的第四位置604连接,第二加强板53、第二腔体板54以及前地板60围合形成第二闭合腔体。第二闭合腔体中设置有至少一个第二支架502,第二支架502的一端与前地板60连接,第二支架502的另一端与第二腔体板54连接,第二支架502用于加强第二闭合腔体的强度。

69.当第二腔体板54分别与第二加强板53、前地板60的第三位置603以及部分机舱纵梁30连接,第二加强板53与前地板60的第四位置604连接,第二加强板53、第二腔体板54以及前地板60围合形成第二闭合腔体时,此时,在前副车架与车身上的安装位置连接之后,在前副车架与车身移动的过程中,即车辆在移动的过程中,由于第二闭合腔体的存在,第二闭合腔体便可以降低车身以及前副车架的振动灵敏度,从而在车辆移动的过程中,可以降低车辆内部的振动产生的噪音,即使得车辆内部的噪音较小。另外,通过形成的第二闭合腔体,相当于在第一闭合腔体的基础上再形成一个闭合腔体,从而在车辆移动的过程中,进一步降低车辆内部的振动产生的噪音。也即是,通过将第二加强板53、第二腔体板54以及前地板60围合形成第二闭合腔体,在将车身应用至车辆之后,可以进一步有利于降低车辆内部的噪音。

70.另外,当第二支架502的一端与前地板60连接,第二支架502的另一端与第二腔体板54连接时,此时,相当于在第二闭合腔体中设置支撑结构,从而第二支架502便可以对第二腔体板54起到支撑作用,从而可以提高第二闭合腔体的强度,进而使得车身上的安装位置的强度。另外,通过设置第二支架502,在车身受力时,第二支架502还可以改变车身上的力的传递路径,使得安装位置的强度提高。另外,通过设置第二支架502,相当于在第一闭合腔体的第一支架501的基础上,再在第二闭合腔体中设置第二支架502,从而可以进一步提高安装位置的强度。也即是,通过在第二闭合腔体中设置至少一个第二支架502,可以提高第二闭合腔体的强度,进而进一步提高安装位置的强度。

71.需要说明的是,第二腔体板54分别与第二加强板53、前地板60的第三位置603以及部分机舱纵梁30连接的连接方式可以为焊接。第二加强板53与前地板60的第四位置604连接的方式可以为焊接。

72.另外,第二腔体板54的材质可以为与第二加强板53的材质相同,例如,当第二加强板53的材质为铝合金时,第二腔体板54的材质为铝合金,当第二加强板53的材质为钢时,第二腔体板54的材质为钢。

73.另外,第二支架502的数量可以根据实际需要进行设定,例如,第二支架502的数量为两个,两个第二支架502间隔设置。再例如,第二支架502的数量为三个,三个第二支架502

间隔设置。第二支架502的数量还可以为一个。对于第二支架502的具体数量,本实用新型实施例在此不作限定。

74.另外,在本实用新型实施例中,如图5和图7所示,在第一闭合腔体中可以设置支架加强架503,第一支架501穿设于支架加强架503,通过支架加强架503,可以固定第一支架501,使得第一支架501在第一闭合腔体中连接的更加牢固。同理,在第二闭合腔体中也可以设置支架加强架503,第二支架501穿设于支架加强架503,通过支架加强架503,可以固定第二支架502,使得第二支架502在第二闭合腔体中连接的更加牢固。

75.在本实用新型实施例中,由于部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40形成安装位置,且部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40中的至少一者与加强组件50连接,因此,相当于在安装位置设置加强组件50,通过加强组件50加强该安装位置处的强度,从而在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度。也即是,本实用新型实施例中,通过在车身的安装位置处设置加强组件50,从而通过加强组件50加强该安装位置处的强度,在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度,降低车辆内部振动噪声,且可以提升安装位置可靠耐久性及操稳性能。

76.本实用新型实施例提供了一种车辆,该车辆包括前副车架以及上述实施例中任一实施例中的车身。前副车架与车身连接。

77.在本实用新型实施例中,由于部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40形成安装位置,且部分车身纵梁10、部分中通道加强梁20、部分机舱纵梁30以及部分车身第一横梁40中的至少一者与加强组件50连接,因此,相当于在安装位置设置加强组件50,通过加强组件50加强该安装位置处的强度,从而在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度。也即是,本实用新型实施例中,通过在车身的安装位置处设置加强组件50,从而通过加强组件50加强该安装位置处的强度,在将车身的安装位置与前副车架连接之后,可以提升前副车架与车身连接刚度,降低车辆内部振动噪声,且可以提升安装位置可靠耐久性及操稳性能。

78.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。