1.本发明涉及电子电路技术领域,尤其涉及一种加热控制方法、加热控制电路及加热装置。

背景技术:

2.加热控制电路具有控制发热丝导电加热的功率开关管,通过控制功率开关管的工作状态,实现对发热丝的温度调节。具体的,通过采样发热丝的工作电参数,并根据工作电参数获得功率参数,随后响应功率参数调节功率开关管控制端的占空比,从而实现恒功率调节。

3.但是,现有技术中的加热控制电路采样发热丝的工作电流时,需要采集到功率开关管输入端和输出端的电压,由于功率开关管存在内阻,其内阻容易受到电源电压、输出电压、工作温度、工艺参数等因数的影响,导致获得的功率参数存在较大的波动范围,因此,现有的加热控制电路在恒功率加热过程存在着较大误差。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种加热控制方法、加热控制电路及加热装置,以解决现有的加热控制电路在恒功率加热过程存在较大误差的问题。

5.为了解决上述技术问题,本发明采用的技术方案为:一种加热控制电路,包括:电源、第一功率开关管、第一采样电阻、发热丝、恒功率控制模块以及采样模块;所述电源的正极与所述第一功率开关管的输入端电连接,所述第一功率开关管的输出端与所述第一采样电阻的正极连接,所述第一采样电阻的负极与所述发热丝的正极连接,所述发热丝的负极与所述电源的负极电连接;所述采样模块分别与所述第一采样电阻的两端以及所述发热丝的正极电连接,所述采样模块用于获取所述发热丝的工作电压和所述第一采样电阻两端的第一采样电压,以及根据所述第一采样电阻的电阻值和所述第一采样电压获得所述发热丝的工作电流;所述恒功率控制模块分别与所述采样模块以及所述第一功率开关管的控制端电连接,所述恒功率控制模块用于通过向所述第一功率开关管发送pwm信号,控制所述第一功率开关管的开启和关闭,以及根据所述工作电流和所述工作电压获得所述发热丝的功率参数,将所述功率参数与预设功率参数阈值进行比较,并响应比较结果调节所述pwm信号的占空比。

6.进一步的,所述加热控制电路还包括阻值检测模块、模式选择模块、第二采样电阻以及第二功率开关管;所述第二功率开关管的输入端连接所述电源的正极,所述第二采样电阻的正极连接所述第二功率开关管的输出端,所述第二采样电阻的负极连接所述发热丝的正极;所述采样模块与所述第二采样电阻的正极电连接,所述采样模块还用于获取所述

第二采样电阻正极的第二采样电压;所述阻值检测模块分别与所述恒功率控制模块、所述第二功率开关管的控制端以及所述采样模块电连接,所述阻值检测模块用于控制所述第二功率开关管的开启和关闭,以及根据所述发热丝的工作电压、所述第二采样电阻的电阻值以及所述第二采样电压获得所述发热丝的采样阻值,并在所述采样阻值异常时,驱动所述恒功率控制模块持续关闭所述第一功率开关管;所述模式选择模块分别与所述恒功率控制模块以及所述阻值检测模块电连接,所述模式选择模块用于在每个第一预设周期内驱动所述恒功率控制模块开启所述第一功率开关管并驱动所述阻值检测模块关闭所述第二功率开关管,以及在每个第二预设周期内驱动所述恒功率控制模块关闭所述第一功率开关管并驱动所述阻值检测模块开启所述第二功率开关管;其中,所述第一预设周期和所述第二预设周期为依次交替相邻的周期。

7.进一步的,所述采样模块包括:电流采样单元,所述电流采样单元分别与所述第一采样电阻的两端以及所述恒功率控制模块电连接,用于获取所述第一采样电阻两端的所述第一采样电压,并通过所述第一采样电阻的电阻值和所述第一采样电压获取所述发热丝的工作电流,并将所述工作电流发送至所述恒功率控制模块;第一电压采样单元,所述第一电压采样单元分别与所述发热丝的正极、所述阻值检测模块以及所述恒功率控制模块电连接,用于获取所述发热丝的工作电压,并将所述工作电压发送至所述恒功率控制模块和所述阻值检测模块;以及第二电压采样单元,所述第二电压采样单元分别与所述第二采样电阻的正极以及所述阻值检测模块电连接,用于获取所述第二采样电阻正极的第二采样电压,并将所述第二采样电压发送至所述阻值检测模块。

8.进一步的,所述恒功率控制模块包括:功率计算单元,所述功率计算单元与所述采样模块电连接,用于根据所述工作电流和所述工作电压获得所述发热丝的功率参数,将所述功率参数与所述预设功率参数阈值进行比较,并输出比较结果;以及pwm信号生成单元,所述pwm信号生成单元分别与所述功率计算单元以及所述第一功率开关管的控制端电连接,用于向所述第一功率开关管发送所述pwm信号,以及响应所述比较结果调节所述pwm信号的占空比。

9.进一步的,所述阻值检测模块包括:阻值采样控制单元,所述阻值采样控制单元分别与所述模式选择模块与所述第二功率开关管的控制端电连接,用于在所述阻值检测模块的驱动下控制所述第二功率开关管的开启和关闭;以及阻值异常判断单元,所述阻值异常判断单元与所述采样模块电连接,用于根据所述第二采样电阻的电阻值、所述第二采样电压以及所述发热丝的工作电压获取所述发热丝的采样阻值,并在所述采样阻值异常时驱动所述恒功率控制模块持续关闭所述第一功率开关管。

10.一种加热控制方法,应用于上述任一项所述的加热控制电路,所述方法包括步骤:

在每个第一预设周期内进行发热丝的恒功率加热,并停止所述发热丝的阻值检测;在每个第二预设周期内进行所述发热丝的阻值检测,并停止所述发热丝的恒功率加热;其中,所述第一预设周期和所述第二预设周期为依次交替的相邻周期。

11.进一步的,所述在每个第一预设周期内进行发热丝的恒功率加热,并停止所述发热丝的阻值检测的步骤包括:获取第一采样电阻两端的第一采样电压;通过所述第一采样电阻的电阻值以及所述第一采样电压获得所述发热丝的工作电流;获取所述发热丝的工作电压;根据所述发热丝的工作电压和工作电流获得所述发热丝的功率参数;将所述功率参数与预设功率参数阈值进行比较,并输出比较结果;响应比较结果调节所述发热丝的通电时间的占空比。

12.进一步的,所述在每个第二预设周期进行所述发热丝的阻值检测,并停止所述发热丝的恒功率加热的步骤包括:获取第二采样电阻的正极的第二采样电压;根据所述第二采样电阻的电阻值、所述第二采样电压以及所述发热丝的工作电压获得所述发热丝的采样阻值;将所述采样阻值与预设阻值阈值范围进行比较,并在根据比较结果判断出所述采样阻值异常时,停止所述发热丝继续加热。

13.进一步的,所述加热控制电路开始上电时,在第三预设周期内获取所述发热丝的初始阻值,并在所述第三预设周期后进行发热丝的恒功率加热;根据所述采样阻值和所述初始阻值获得目标阻值变化率;将所述目标阻值变化率与预设阻值变化率阈值进行比较,并在所述目标阻值变压率大于等于所述预设阻值变化率阈值时,停止所述发热丝继续加热。

14.一种加热装置,包括壳体和电路板,所述电路板设置有如上述任一项所述的加热控制电路,所述电路板安装于所述壳体内。

15.本发明的有益效果在于:本技术通过采用第一采样电阻,并使采样模块采集第一采样电阻两端的第一采样电压,以根据第一采样电压和第一采样电阻的阻值获得发热丝的工作电流,避免后续计算获得的功率参数受到第一功率开关管的内阻的影响,从而提高加热控制电路进行恒功率加热的精度。

附图说明

16.图1为现有技术的加热控制电路的原理框图;图2为本发明实施例的加热控制电路的第一原理框图;图3为本发明实施例的加热控制电路的第二原理框图;图4为本发明实施例的加热控制电路的第三原理框图;图5为本发明实施例二的加热控制方法的第一流程框图;

图6为本发明实施例二的加热控制方法的第二流程框图;图7为本发明实施例二的加热控制方法的第三流程框图;图8为本发明实施例二的加热控制方法的第四流程框图。

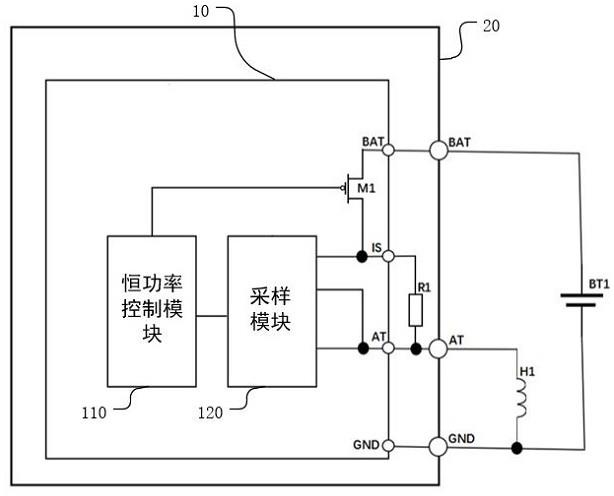

17.标号说明:10、加热控制电路;110、恒功率控制模块;111、功率计算单元;112、pwm信号生成单元;120、采样模块;121、电流采样单元;122、第一电压采样单元;123、第二电压采样单元;130、阻值检测模块;131、阻值异常判断单元;132、阻值采样控制单元;140、模式选择模块;20、电路板。

具体实施方式

18.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

19.请参照图1,现有技术中的加热控制电路10中,电流采样单元121采样bat端口和at端口的电压差值,除以功率开关管m1的内阻,得到采样电流。由于随电源电压、输出电压、工作温度、工艺参数等因素的影响会有很大范围的波动,这种电路结构比本发明的精度要差很多。

20.实施例一请参照图2至图4,本发明的实施例一为:一种加热控制电路10,应用于对发热丝h1的加热控制。

21.请参照图2,所述加热控制电路10包括:电源、第一功率开关管m1、第一采样电阻r1、发热丝h1、恒功率控制模块110以及采样模块120。所述电源的正极与所述第一功率开关管m1的输入端电连接,所述第一功率开关管m1的输出端与所述第一采样电阻r1的正极连接,所述第一采样电阻r1的负极与所述发热丝h1的正极连接,所述发热丝h1的负极与所述电源的负极电连接。所述采样模块120分别与所述第一采样电阻r1的两端以及所述发热丝h1的正极电连接,所述采样模块120用于获取所述发热丝h1的工作电压和所述第一采样电阻r1两端的第一采样电压,以及根据所述第一采样电阻r1的电阻值和所述第一采样电压获得所述发热丝h1的工作电流。所述恒功率控制模块110分别与所述采样模块120以及所述第一功率开关管m1的控制端电连接,所述恒功率控制模块110用于通过向所述第一功率开关管m1发送pwm(pulse width modulation,脉冲宽度调制)信号,控制所述第一功率开关管m1的开启和关闭,以及根据所述工作电流和所述工作电压获得所述发热丝h1的功率参数,将所述功率参数与预设功率参数阈值进行比较,并响应比较结果调节所述pwm信号的占空比。

22.本实施例的所述加热控制电路10的工作原理为:电源、第一功率开关管m1、第一采样电阻r1以及发热丝h1依次串联形成回路,通过第一功率开关管m1控制回路通电或断电,从而控制发热丝h1的升温。采样模块120通过获取第一采样电阻r1两端的第一采样电压,根据第一采样电压和第一采样电阻r1的电阻值的比值获得流经第一采样电阻r1的电流,由于第一采样电阻r1和发热丝h1串联,则流经第一采样电阻r1的电流也为发热丝h1的工作电流。采样模块120还采集发热丝h1的工作电压,恒功率控制模块110根据发热丝h1的工作电

流和工作电压获得功率参数,将功率参数与预设功率参数阈值进行比较,并响应比较结果调节生成的pwm信号的占空比,以控制第一功率开关管m1的导通时间和截止时间,从而调节发热丝h1的功率大小,实现恒功率调节。

23.可以理解的,本实施例采用第一采样电阻r1,并使采样模块120采集第一采样电阻r1两端的第一采样电压,以根据第一采样电压和第一采样电阻r1的阻值获得发热丝h1的工作电流,避免后续计算获得的功率参数受到第一功率开关管m1的内阻的影响,从而提高加热控制电路10的进行恒功率加热的精度。

24.请参照图3,可选的,所述加热控制电路10还包括阻值检测模块130、模式选择模块140、第二采样电阻r2以及第二功率开关管m2。所述第二功率开关管m2的输入端连接所述电源的正极,所述第二采样电阻r2的正极连接所述第二功率开关管m2的输出端,所述第二采样电阻r2的负极连接所述发热丝h1的正极。所述采样模块120与所述第二采样电阻r2的正极电连接,所述采样模块120还用于获取所述第二采样电阻r2正极的第二采样电压。

25.所述阻值检测模块130分别与所述恒功率控制模块110、所述第二功率开关管m2的控制端以及所述采样模块120电连接,所述阻值检测模块130用于控制所述第二功率开关管m2的开启和关闭,以及根据所述发热丝h1的工作电压、所述第二采样电阻r2的电阻值以及所述第二采样电压获得所述发热丝h1的采样阻值,并在所述采样阻值异常时,驱动所述恒功率控制模块110持续关闭所述第一功率开关管m1。

26.所述模式选择模块140分别与所述恒功率控制模块110以及所述阻值检测模块130电连接,所述模式选择模块140用于在每个第一预设周期内驱动所述恒功率控制模块110开启所述第一功率开关管m1并驱动所述阻值检测模块130关闭所述第二功率开关管m2,以及在每个第二预设周期内驱动所述恒功率控制模块110关闭所述第一功率开关管m1并驱动所述阻值检测模块130开启所述第二功率开关管m2。其中,所述第一预设周期和所述第二预设周期为依次交替相邻的周期。

27.本实施例的加热控制电路10的另一工作原理为:电源、第二功率开关管m2、第二采样负载以及发热丝h1依次串联形成另一回路,通过第二功率开关管m2控制回路通电或断电。在进入发热丝h1的阻值检测过程中,第一功率开关管m1关闭,第二功率开关管m2开启。采样模块120采集第二采样电阻r2的正极的第二采样电压,并将发热丝h1的工作电压、第二采样电阻r2的正极的第二采样电压发送至阻值检测模块130,由阻值检测模块130根据两个电压参数以及第二采样电阻r2的阻值获得发热丝h1的采样阻值。阻值检测模块130还判断发热丝h1的采样阻值,当采样阻值出现异常时及时驱动恒功率控制模块110持续关闭第一功率开关管m1,以使发热丝h1停止加热。其中,第二预设周期极小于第一预设周期,阻值检测过程相较于恒功率加热过程是个极短暂的过程,并且第二采样电阻r2的阻值相较于第一采样电阻r1的阻值较大,在关闭第一功率开关管m1时,即使第二功率开关管m2周期性形成导通回路,对发热丝h1的温升影响极小。模式选择模块140分别驱动恒功率控制模块110以及阻值检测模块130,以分别控制第一功率开关管m1和第二功率开关管m2的导通和截止,从而实现在恒功率加热过程和阻值检测过程的周期性切换。

28.示例性地,当加热控制电路10进入第二预设周期的阻值检测过程时,模式选择模块140仅使能阻值检测模块130,恒功率控制模块110暂时停止工作,第一功率开关管m1关闭,第二功率开关管m2开启。阻值检测模块130将采样阻值与预设阈值区间进行比较,当阻

值检测模块130未处于预设阈值区间内,则阻值检测模块130驱动恒功率控制模块110持续关闭第一功率开关管m1,不再切换至恒功率加热过程;当阻值检测模块130处于预设阈值区间内时,则切换至恒功率加热过程,保持正常工作。当加热控制电路10进入第一预设周期的恒功率加热过程时,模式选择模块140仅使能恒功率加热模块,阻值检测模块130暂时停止工作,第一功率开关管m1开启,第二功率开关管m2关闭。

29.示例性地,模式选择模块140可以采用现有的单片机或逻辑控制电路,此处不做限制。

30.可以理解,本实施例采用模式选择模块140,使得加热控制电路10进行恒功率加热过程和阻值检测过程的周期性切换。另外,通过采用阻值检测模块130,获取发热丝h1的采样阻值并进行判断,在采样阻值异常时及时驱动恒功率模块持续关闭第一功率开关管m1,从而同时实现发热丝h1的恒功率加热和电路的实时保护。

31.请参照图4,可选的,所述采样模块120包括:电流采样单元121,所述电流采样单元121分别与所述第一采样电阻r1的两端以及所述恒功率控制模块110电连接,用于获取所述第一采样电阻r1两端的所述第一采样电压,并通过所述第一采样电阻r1的电阻值和所述第一采样电压获取所述发热丝h1的工作电流,并将所述工作电流发送至所述恒功率控制模块110。第一电压采样单元122,所述第一电压采样单元122分别与所述发热丝h1的正极、所述阻值检测模块130以及所述恒功率控制模块110电连接,用于获取所述发热丝h1的工作电压,并将所述工作电压发送至所述恒功率控制模块110和所述阻值检测模块130。第二电压采样单元123,所述第二电压采样单元123分别与所述第二采样电阻r2的正极以及所述阻值检测模块130电连接,用于获取所述第二采样电阻r2正极的第二采样电压,并将所述第二采样电压发送至所述阻值检测模块130。

32.本实施例中,电流采样单元121包括减法器和乘法器等元器件,电流采样单元121分别获取第一采样负载的正极电压和负极电压,经减法器运算后获得第一采样负载的第一采样电压,再根据第一采样电压和第一采样电阻r1的电阻值经除法器运算后并获得流经所述第一采样电阻r1的电流值,即发热丝h1的工作电流。本实施例中,电流采样单元121和电压采样单元均为现有电路单元,具体电路结构参照相关领域的技术内容,此处不再赘述。

33.具体的,所述恒功率控制模块110包括:功率计算单元111,所述功率计算单元111与所述采样模块120电连接,用于根据所述工作电流和所述工作电压获得所述发热丝h1的功率参数,将所述功率参数与所述预设功率参数阈值进行比较,并输出比较结果。

34.pwm信号生成单元112,所述pwm信号生成单元112分别与所述功率计算单元111以及所述第一功率开关管m1的控制端电连接,用于向所述第一功率开关管m1发送所述pwm信号,以及响应所述比较结果调节所述pwm信号的占空比。

35.本实施例中,功率计算单元111包括乘法器、比较器等元器件,电流采样单元121和第一电压采样单元122分别获取发热丝h1的工作电流和工作电压后,经乘法器运算后获得发热丝h1的功率参数,具体的,该功率参数为发热丝h1的瞬态功率值;功率计算单元111通过比较器将功率参数和预设功率参数阈值进行比较。如果功率参数小于功率参数阈值,则pwm信号生成单元112根据比较结果,将用于导通第一功率开关管m1的电平的占空比设置为100%,并输出对应的pwm信号,直至功率参数等于预设功率参数阈值;当功率参数大于预设功率参数阈值时,pwm信号生成单元112根据比较结果,将用于关闭第一功率开关管m1的电

平的占空比设置为100%,并输出对应的pwm信号,直至功率参数等于预设功率参数阈值,从而实现恒功率的动态调节。

36.具体的,所述阻值检测模块130包括:阻值采样控制单元132,所述阻值采样控制单元132分别与所述模式选择模块140与所述第二功率开关管m2的控制端电连接,用于在所述阻值检测模块130的驱动下控制所述第二功率开关管m2的开启和关闭。阻值异常判断单元131,所述阻值异常判断单元131与所述采样模块120电连接,用于根据所述第二采样电阻r2的电阻值、所述第二采样电压以及所述发热丝h1的工作电压获取所述发热丝h1的采样阻值,并在所述采样阻值异常时驱动所述恒功率控制模块110持续关闭所述第一功率开关管m1。

37.本实施例中,阻值采样控制单元132经使能后控制第二功率开关管m2开启,第二电压采样单元123采集第二采样电阻的正极电压,即第二采样电压,第一电压采样单元122采样发热丝h1的工作电压。阻值异常判断单元131获取第二采样电压、发热丝h1的工作电压以及第二采样负载的电阻值,阻值异常判断单元131包括减法器、乘法器、除法器以及比较器等元器件,第二采样电压和发热丝h1的工作电压经减法器运算后获得第二采样负载的电压值,发热丝h1的工作电压和第二采样负载的电压值经除法器运算后获得电压比值,电压比值和第二采样电阻r2的电阻值经乘法器运算后获得发热丝h1的采样阻值。示例性地,阻值异常判断单元131将采样阻值和预设阻值阈值范围经比较器进行比较运算,当采样阻值处于预设阻值阈值范围内,则判断发热丝h1处于正常工作状态;当采样阻值小于预设阻值阈值范围的最小值时,判断发热丝h1处于短路状态;当采样阻值小于预设阻值阈值范围的最大值时,判断发热丝h1处于断路状态。阻值异常判断单元131在判断发热丝h1处于短路或断路时,驱动所述pwm信号发生单元以控制第一功率开关管m1持续关闭,停止发热丝h1加热,从而保护电路。

38.示例性地,阻值异常判断单元131还用于获得发热丝h1的阻值变化率,并将阻值变化率与预设阻值变化率阈值进行比较,以判断发热丝h1温度是否过高,并在判断发热丝h1温度过高时驱动pwm信号生成单元112持续关闭第一功率开关管m1,以停止发热丝h1继续加热。

39.实施例二请参照图5至图8,本实施例提供一种加热控制方法,应用于实施例一中的加热控制电路10。

40.请参照图5,所述加热控制方法包括步骤:s10、在每个第一预设周期内进行发热丝h1的恒功率加热,并停止所述发热丝h1的阻值检测;s20、在每个第二预设周期内进行所述发热丝h1的阻值检测,并停止所述发热丝h1的恒功率加热;其中,所述第一预设周期和所述第二预设周期为依次交替的相邻周期。

41.可以理解的,本实施例使加热控制电路10进行恒功率加热过程和阻值检测过程的周期性切换,从而同时实现发热丝h1的恒功率加热和电路的实时保护。

42.请参照图6,具体的,步骤s10包括:s11、获取第一采样电阻r1两端的第一采样电压;

s12、通过所述第一采样电阻r1的电阻值以及所述第一采样电压获得所述发热丝h1的工作电流;本步骤中,通过以下公式获得发热丝h1的工作电流:其中,为第一采样电阻r1的正极电压,为第一采样电阻r1的负极电压,也为发热丝h1的工作电压,为第一采样电阻r1的电阻值。

43.s13、获取所述发热丝h1的工作电压;s14、根据所述发热丝h1的工作电压和工作电流获得所述发热丝h1的功率参数;本步骤中,通过以下公式获得发热丝h1的瞬态功率,即功率参数:s15、将所述功率参数与预设功率参数阈值进行比较,并输出比较结果;s16、响应比较结果调节所述发热丝h1的通电时间的占空比。

44.本步骤中,功率计算单元根据计算的瞬态功率,控制pwm信号生成单元产生一定占空比η的pwm信号,使平均功耗保持在预设功率参数阈值,。示例性地,当,保持η=100%。

45.请参照图7,具体的,步骤s20包括:s21、获取第二采样电阻r2的正极的第二采样电压;s22、根据所述第二采样电阻r2的电阻值、所述第二采样电压以及所述发热丝h1的工作电压获得所述发热丝h1的采样阻值;本步骤中,通过以下公式获得发热丝h1的采样阻值:其中,为第二采样电阻的电阻值,为第二采样电压。由于是电压的相对比值项,集成电路的设计和制造工艺使得这个比值可以达到很高的精度(典型值小于0.1%),不随电压、温度、集成电路生产工艺等因素的影响。本实施例中,第二采样电阻r2采用精密电阻,可以精确的得到发热丝h1的采样阻值。

46.s23、将所述采样阻值与预设阻值阈值范围进行比较,并在根据比较结果判断出所述采样阻值异常时,停止所述发热丝h1继续加热。

47.示例性地,本步骤中,假设预设阻值阈值范围,当采样阻值处于预设阻值阈值范围内时,判断发热丝h1处于正常工作状态;当≧;判断发热丝

h1处于断路状态;当,判断发热丝h1处于短路状态。当发热丝h1处于短路或断路状态时,控制pwm信号生成单元持续关闭第一功率开关管m1,从而使发热丝h1停止加热。

48.现有技术中,对发热丝h1的温度进行检测时,检测电路直接将发热丝h1的阻值与预设阻值阈值进行比较。这种检测方法对发热丝h1的阻值一致性要求严格,限制了发热丝h1的选择范围,从而增加了电路成本。

49.为了解决上述问题,请参照图8,所述加热控制方法还包括步骤:s24、所述加热控制电路10开始上电时,在第三预设周期内获取所述发热丝h1的初始阻值,并在所述第三预设周期后进行发热丝h1的恒功率加热;s25、根据所述采样阻值和所述初始阻值获得目标阻值变化率;本步骤中,通过以下公式获得目标阻值变化率:其中,为初始阻值。

50.s26、将所述目标阻值变化率与预设阻值变化率阈值进行比较,并在所述目标阻值变压率大于等于所述预设阻值变化率阈值时,停止所述发热丝h1继续加热。

51.本步骤中,预设阻值变化率阈值为,当≧,判断为发热丝h1温度过高,控制pwm信号生成单元持续关闭第一功率开关管m1,以停止发热丝h1继续加热。

52.可以理解的,本实施例的加热控制方法通过采用目标阻值变化率与预设阻值变化率阈值进行比较,并根据比较结果判断发热丝h1的温度情况,有利于降低检测方法对发热丝h1的阻值一致性要求,使得发热丝h1的选型具有多样性,适合批量性生产,从而减少成本。

53.实施例三请参照图2至图4,本实施例提供一种加热装置,包括壳体和电路板20,所述电路板设置有实施例一中所述的加热控制电路10,所述电路板安装于所述壳体内。

54.加热装置可以为电子烟等需要进行加热控制及需电参数、温度等实时检测的加热装置。示例性地,当加热装置为电子烟时,发热丝h1和电源设置于壳体上,加热控制电路10剩余部分元器件设置于电路板20上。

55.综上所述,本发明提供的加热控制方法、加热控制电路及加热装置,通过采用第一采样电阻,并使采样模块采集第一采样电阻两端的第一采样电压,以根据第一采样电压和第一采样电阻的阻值获得发热丝的工作电流,避免后续计算获得的功率参数受到第一功率开关管的内阻的影响,从而提高加热控制电路进行恒功率加热的精度。

56.另外,本技术还采用第二采样电阻,并使采样模块采集第二采样电阻的第二采样电压,以周期性根据电压比值和第二采样电阻的阻值获得发热丝的采样阻值,同时判断发热丝的采样阻值是否异常,可以在发热丝出现阻值异常时及时使发热丝停止加热。本技术通过设置模式选择模块,分别控制恒功率控制模块和阻值检测模块,实现恒功率加热过程和阻值检测过程的周期性切换,有利于在恒功率加热过程保证电路安全。

57.本技术的加热控制方法采用发热丝的目标阻值变化率与预设阻值变化率阈值进

行比较,有利于降低检测方法对发热丝的阻值一致性要求,使得发热丝的选型具有多样性,适合批量性生产,从而减少成本。

58.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。