1.本实用新型涉及机械设备的技术领域,尤其涉及一种钣金支架铆压装置。

背景技术:

2.浴室安装平台的设计需要涉及多项钣金产品以及钣金产品的铆压,特别是水龙头洗手盆的设计,而金属产品铆压一般常采用单冲方式进行,其调试繁琐,效率低,安全系数大,而且产品容易受工艺条件影响,致使产品不良。故为设备使用安全,能提高工作效率,设备体积小,生产效率快,且能确保压铆精度高。需设计一种操作便利实用且能高效使用的钣金产品铆压装置。目前金属件铆件铆压方式多以手拉式冲机或小型单冲床冲压方式进行,手拉式铆压,就是拉动手拉式冲机手柄使冲头直接冲击铆件上,致使钣金铆。但手拉式冲机因结构简单,且结构配合松懈,容易致使冲头摇摆,铆压稳定性及尺寸控制能力效差,且因为要靠人手拉动,也容易损伤工件,其生产效率低。小型单冲床冲压方式,因使用前设备调试参数繁琐,使用时铆压时机器运行速度较快,且缺少足够安全防护措施,容易造成安全隐患。同时因为小型单冲床冲压方式结构限制,只能适用单个铆合位冲击、冲压,生产效率低。为了设计一种生产安全,生产精准,生产效率高效,操作简便实用的钣金铆压装置是很有必要的。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种钣金支架铆压装置,生产安全,生产精准,生产效率高效。

4.本实用新型要解决的技术问题是通过以下技术手段来实现的:一种钣金支架铆压装置,它包括工作台、设置在所述工作台上的移动组件、设置在所述移动组件上的底模、设置在所述移动组件的外部的装置支架和设置在所述装置支架上且位于所述底模的上方的上模组件,所述上模组件包括预压板和若干铆压冲头,所述预压板的底部设置有与所述铆压冲头相适配的穿孔,所述底模的上部设置有定位键和若干与所述铆压冲头一一对应的铆压槽。

5.在上述方案中,产品钣金件利用定位键定位并放置在底模上,铆压冲头对接铆压槽并可以对产品钣金件进行铆压工件的铆压,定位键为铆压提供了基础定位,有效确认产品钣金件铆压的精准度;本实用新型设计有预压板,能有效预防产品钣金件移动,同时利用预压板压力能有效调整产品在铆压过程中产生的冲击变形,可使产品钣金件保持合格的变形度内;多个铆压冲头共同作用,设计多冲头方式进行产品铆压,产品铆压一致使用高,产品不易损伤,且成本低,生产效率高。

6.进一步的,所述移动组件包括纵向设置在所述工作台上的滑轨、与所述滑轨滑动配合的滑台机架和配合设置在所述滑台机架的后部的气缸,所述滑轨的前方和后方分别设置有工件摆放工位和工件铆压工位,所述装置支架位于所述工件铆压工位的上方,所述工作台在所述装置支架的外部设置有外罩,所述外罩的前部设置有安全感应光栅。

7.在上述方案中,设计安全感应光栅进行光栅保护,人员操作上有一重保障。同时底模的设计是由滑轨传送实现进出,故而放置产品配件即铆压工件时无需伸手至冲头之下,能使安全系数大大提高。底模设置在滑台机架上,由气缸推拉送出工件铆压工位来到安全区域,实现产品送出料及铆压过程中,代替了人手送料及拿出这一过程,防止员工造成压手工伤。

8.进一步的,所述底模的上端面在左右两侧分别设置有与产品钣金件相配合的防呆块。

9.在上述方案中,防呆块能有效防止产品钣金件放反,而造成产品不良。

10.进一步的,所述上模组件包括滑动配合设置在所述装置支架的中部的冲压板,所述预压板通过第一导向柱与所述冲压板相连接,所述铆压冲头的上部与所述冲压板相连接。

11.进一步的,所述装置支架包括第二导向柱,所述第二导向柱的底部固定连接在所述工作台上,所述第二导向柱上滑动配合设置有导套,所述冲压板与所述导套相连接。

12.在上述方案中,第二导向柱的设置能有效防止压铆时,上模组件出现晃动移位而导致铆压工件高度不齐的情况,确保了产品的高优良率。

13.进一步的,产品钣金件的上部为凹陷的槽型,所述预压板的底部设置有与所述产品钣金件的上部相适配的凸定型块,产品钣金件的中部设置有两个圆孔,所述定位键与所述圆孔相适配。

14.进一步的,所述工作台的下部设置有安装机箱,所述安装机箱的前部设置有急停开关,所述安装机箱的侧部设置有按压开关。

附图说明

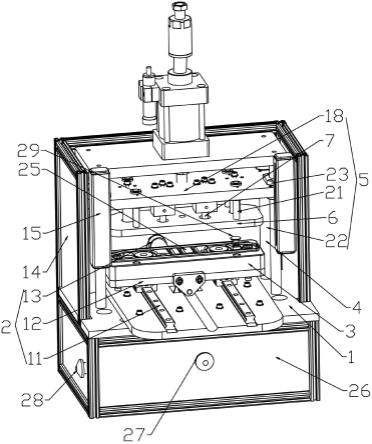

15.图1是本实用新型的结构示意图;

16.图2是底模和预压板的配合示意图。

具体实施方式

17.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

18.如图1和图2所示,本实用新型所采用的技术方案为,本实用新型为一种钣金支架铆压装置,它包括工作台1、设置在所述工作台1上的移动组件2、设置在所述移动组件2上的底模3、设置在所述移动组件2的外部的装置支架4和设置在所述装置支架4上且位于所述底模3的上方的上模组件5,所述上模组件5包括预压板6和若干铆压冲头7,所述预压板 6的底部设置有与所述铆压冲头7相适配的穿孔8,所述底模3的上部设置有定位键9和若干与所述铆压冲头7一一对应的铆压槽10。产品钣金件16利用定位键9定位并放置在底模 3上,铆压冲头7对接铆压槽10并可以对产品钣金件16进行铆压工件29的铆压,定位键9 为铆压提供了基础定位,有效确认产品钣金件16铆压的精准度;本实用新型设计有预压板 6,能有效预防产品钣金件16移动,同时利用预压板6压力能有效调整产品在铆压过程中产生的冲击变形,可使产品钣金件16保持合格的变形度内;多个铆压冲头7共同作用,设计多冲头方式进

行产品铆压,产品铆压一致使用高,产品不易损伤,且成本低,生产效率高。

19.进一步的,所述移动组件2包括纵向设置在所述工作台1上的滑轨11、与所述滑轨11 滑动配合的滑台机架12和配合设置在所述滑台机架12的后部的气缸13,所述滑轨11的前方和后方分别设置有工件摆放工位和工件铆压工位,所述装置支架4位于所述工件铆压工位的上方,所述工作台1在所述装置支架4的外部设置有外罩14,所述外罩14的前部设置有安全感应光栅15。设计安全感应光栅15进行光栅保护,人员操作上有一重保障。同时底模 3的设计是由滑轨11传送实现进出,故而放置产品配件即铆压工件29时无需伸手至冲头之下,能使安全系数大大提高。底模3设置在滑台机架12上,由气缸13推拉送出工件铆压工位来到安全区域,实现产品送出料及铆压过程中,代替了人手送料及拿出这一过程,防止员工造成压手工伤。

20.进一步的,所述底模3的上端面在左右两侧分别设置有与产品钣金件16相配合的防呆块17。防呆块17能有效防止产品钣金件16放反,而造成产品不良。

21.进一步的,所述上模组件5包括滑动配合设置在所述装置支架4的中部的冲压板18,所述预压板6通过第一导向柱21与所述冲压板18相连接,所述铆压冲头7的上部与所述冲压板18相连接。气体增压泵20为冲压板18提供上下运动的动力。

22.进一步的,所述装置支架4包括第二导向柱22,所述第二导向柱22的底部固定连接在所述工作台1上,所述第二导向柱22上滑动配合设置有导套23,所述冲压板18与所述导套23相连接。上模组件5通过固定在工作台1四拐角处的第二导向柱22配合而进行线性下压运动。第二导向柱22的设置能有效防止压铆时,上模组件5出现晃动移位而导致铆压工件29高度不齐的情况,确保了产品的高优良率。

23.进一步的,产品钣金件16的上部为凹陷的槽型,所述预压板6的底部设置有与所述产品钣金件16的上部相适配的凸定型块,产品钣金件16的中部设置有两个圆孔25,所述定位键9与所述圆孔25相适配。

24.进一步的,所述工作台1的下部设置有安装机箱26,所述安装机箱26的前部设置有急停开关27,所述安装机箱26的侧部设置有按压开关28。

25.进一步的,底模3的铆压槽10内设计有防呆结构,结构能限定不同长度的铆压工件29 放置,及限定铆压工件29的放置方向,能有效防止铆压工件29放错位置及放错方向,有效避免产品铆压不合格。

26.本实用新型的工作过程为:按动按压开关28,气缸13推动滑台机架12上的底模3向工件摆放工位移动出来,待底模3移动停住后,操作员把需要进行铆压操作的零件即铆压工件29依次照指定位置进行放置,由于底模3设有防呆结构,产品钣金件16及铆压工件29 放置后需确认已放置好,无翘起,以免装置起动后损坏产品及装置。待确认这完成摆放工作后,按动按压开关28,使底模3重新移动回工件铆压工位内。随即,推动冲压板18下压,预压板6首先对产品钣金件16进行预压,预压使得产品钣金件16不会出现位移问题,接着铆压冲头7对铆压工件29进行铆压,使铆压工件29和产品钣金件16紧紧压合在一起。之后,把冲压板18拉回初始位置,气缸13随即起动推动滑台机架12上的底模3顺滑轨方向退出到工件摆放工位。

27.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明

显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。