1.本发明涉及包含不连续增强纤维和基体树脂的增强纤维复合材料。

背景技术:

2.包含增强纤维和基体树脂的增强纤维复合材料可得到高的机械特性,因此被用于各种成型品的制造,在各种领域中的需求逐年增加。

3.特别是具有高功能特性的增强纤维复合材料在增强纤维中使用碳纤维,作为碳纤维复合材料的成型方法,最常规的是进行高压釜成型,所述高压釜成型是将被称为预浸料的使基体树脂含浸到连续碳纤维中而形成的半固化状态的中间基材进行层合,利用高温高压釜进行加热加压,从而使基体树脂固化而进行连续纤维增强复合材料的成型。另外,近年来以提高生产效率为目的,还进行了在预先赋形为构件形状的连续纤维基材中含浸基体树脂并使其固化的rtm(树脂传递模塑)成型等。通过这些成型法得到的碳纤维复合材料由于是连续纤维而具有优异的力学性能。另外,由于连续纤维为规则的排列,因此能够通过基材的配置而设计成所需要的力学性能,力学性能的偏差也小。然而,另一方面,由于是连续纤维,难以形成三维形状等复杂形状,主要限于接近平面形状的构件。

4.作为适于三维形状等复杂形状的成型方法,有使用smc(片状模塑料)、冲压成型片材的成型等。smc成型品可通过使增强纤维的原丝以例如纤维长度成为25mm左右的方式沿纤维正交方向切断,在该短切原丝中含浸作为热固性树脂的基体树脂而成为半固化状态的片状基材(smc),并使用加热型压机对其进行加热加压而获得。冲压成型片材成型品例如可通过例如在由切断成25mm左右的短切原丝或不连续的增强纤维构成的无纺布毡等中含浸热塑性树脂而形片状基材(冲压成型片材),利用红外线加热器等将其暂时加热至热塑性树脂的熔点以上,并在规定温度的模具中进行冷却加压而获得。

5.在多数情况下,加压前将smc、冲压成型片材切断为比成型体的形状小并配置于成型模具上,通过加压而拉伸(流动)为成型体的形状来进行成型。因此,通过该流动,也能够追随三维形状等复杂形状。然而,smc、冲压成型片材在其片材化工序中必然会产生短切原丝、无纺布毡的分布不均、取向不均,因此力学性能降低,或者其值偏差变大。而且,由于该分布不均、取向不均,特别是在薄的构件中容易产生翘曲、缩痕等。

6.为了弥补上述那样的材料缺点,例如专利文献1提出了一种短切纤维束及成型材料,该短切纤维束具有如下区间:对于短切纤维束,以束内的纤维取向方向的两端为起点,朝向短切纤维束的中央,增强纤维的根数在增强纤维的取向方向上增加。

7.另外,专利文献2提出了一种不连续纤维增强复合材料,其特征在于,不连续纤维束长度各不相同,不连续纤维束长度越长,投影至二维平面上时不连续增强纤维束的端部上形成锐角的前端角度越小。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2008/149615号

11.专利文献2:国际公开第2017/145884号

技术实现要素:

12.发明所要解决的问题

13.一般而言,对于使用了不连续增强纤维的复合材料而言,如果不连续增强纤维进入基体树脂中,则成型时复合材料的流动性降低,但该流动性的降低可以通过增加不连续增强纤维作为集合体形态的不连续增强纤维的配合量来抑制。但是,如果不连续增强纤维束在投影至二维平面时形状为长条形状,则在形成增强纤维复合材料时,在纤维束彼此重叠的部分及纤维束端部的周边容易产生成为破坏起点的结构缺陷,存在力学特性差的趋势。

14.另外,不连续增强纤维的纤维长度越长,则制成增强纤维复合材料时力学特性越优异,但纤维彼此的交织增加,流动性差。相反,不连续增强纤维的纤维长度越短,则制成增强纤维复合材料时流动性越优异,但存在力学特性差的趋势。即,重视良好的流动性的增强纤维复合材料的最佳形态与重视力学特性的增强纤维复合材料的最佳形态未必为相同的形态。

15.进而,不连续增强纤维的纤维长度越短,则制成增强纤维复合材料时流动性越优异,但在作为不连续增强纤维复合材料的前体的smc、冲压成型片材之类的片状基材的制造工序中,使基体树脂加压含浸到片状成型材料中时,不连续增强纤维彼此的约束力弱,伴随树脂的流动,不连续增强纤维无目的地流动,成为制成不连续增强纤维复合材料时机械特性的各向异性、偏差的原因。

16.此处,上述专利文献1记载的发明中,对于短切纤维束长度具有任意的分布、短切纤维束的除两个端部以外的中央部没有进行充分的研究。

17.另外,专利文献2记载的发明中,对于不连续纤维束长度和构成比率的适当的范围、不连续增强纤维束的除两个端部以外的中央部,没有进行充分的研究。

18.因此,本发明的课题在于提供一种优异的增强纤维复合材料,其能够以高水平兼顾以往的由不连续增强纤维和基体树脂形成的增强纤维复合材料无法实现的成型时的高流动性和高机械特性,并且在作为不连续增强纤维复合材料的前体的smc、冲压成型片材之类的片状成型材料的制造工序中,使基体树脂加压含浸到片状基材中时,能够抑制树脂流动导致的不连续增强纤维的流动,并且均衡地兼顾力学特性。

19.解决问题的手段

20.为了解决上述问题,本发明的增强纤维复合材料具有如下特征。

21.[1]一种不连续增强纤维复合材料,其包含20wt%以上且小于70wt%的不连续增强纤维和基体树脂,所述不连续增强纤维的至少一部分形成纤维集合体,对于所述纤维集合体的至少1束,在将其某个面投影至二维平面上时,在其投影面的最小外接矩形长度方向上的两端部、和两端部以外,分别存在1处以上构成所述纤维集合体的单丝根数减少的区域(以下,将其称为“弓形不连续增强纤维集合体(a)”)。

[0022]

[2][1]中所述的不连续增强纤维复合材料,在将所述不连续增强纤维集合体中所述最小外接矩形的长边长度为30mm以上的纤维集合体设为不连续增强纤维集合体(1)时,不连续增强纤维整体中的2wt%以上且15wt%以下形成不连续增强纤维集合体(1)。

[0023]

[3][2]中所述的不连续增强纤维复合材料,所述不连续增强纤维集合体(1)的至少1束为弓形不连续增强纤维集合体(a)。

[0024]

[4][1]~[3]中所述的不连续增强纤维复合材料,在将所述纤维集合体中所述最小外接矩形的长边长度小于30mm的纤维集合体设为不连续增强纤维集合体(2)时,不连续增强纤维集合体(2)的“数均最小外接矩形的长边长度:数均纤维长度”之比为“1.5:1.0”~“2.0:1.0”。

[0025]

[5][2]~[4]中所述的不连续增强纤维复合材料,对于所述不连续增强纤维集合体(1),在将其某个面投影至二维平面上时,相对于投影面的长度方向的所述长度方向上的前端部锐角的数均角度为5

°

以上且30

°

以下。

[0026]

[6][4]~[5]中所述的不连续增强纤维复合材料,对于所述不连续增强纤维集合体(2),在将其某个面投影至二维平面上时,相对于投影面的长度方向的所述长度方向上的前端部锐角的数均角度为5

°

以上且30

°

以下。

[0027]

[7][1]~[7]中所述的不连续增强纤维复合材料,弓形不连续增强纤维集合体(a)的、存在于两端部以外的位置的上述单丝根数减少的区域的倾斜面相对于所述投影面的最小外接矩形长度方向所形成的数均钝角角度为135

°

以上且175

°

以下。

[0028]

[8][1]~[8]中所述的不连续增强纤维复合材料,所述不连续增强纤维的数均纤维长度为3mm以上且小于100mm。

[0029]

发明效果

[0030]

如此,根据本发明,能够提供一种使用了不连续纤维的复合材料,该复合材料能够同时实现成型时的优异流动性和成型品的高机械特性、二维各向同性这两个方面,而且其机械特性的偏差也少。

附图说明

[0031]

图1中(1)为本发明中使用的弓形不连续增强纤维集合体(a)的一个例子。(2)为弓形不连续增强纤维集合体(a)的前端角度θ和钝角角度α的一个例子。(3)为弓形不连续增强纤维集合体(a)的最小外接矩形的一个例子。

[0032]

图2为将本发明中使用的弓形不连续增强纤维集合体(a)进行二维投影时的形态例。

[0033]

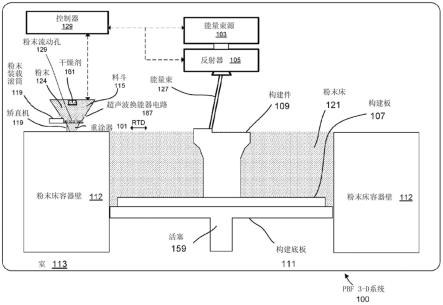

图3为得到作为本发明中使用的不连续增强纤维复合材料的前体的成型材料的工序的一个例子。

[0034]

图4中(1)为本发明中使用的圆盘刀式切断机的一个例子。(2)为显示纤维集合体被圆盘刀式切断机切断的状态的图的一个例子。

[0035]

图5中(1)为非弓形的不连续增强纤维集合体(2)的一个例子。(2)为获得上述不连续增强纤维集合体(2)的前端角度θ的一个例子。

[0036]

图6中(1)为弓形不连续增强纤维集合体(a)的一个例子。(2)为得到弓形不连续增强纤维集合体(a)的角度α的一个例子。

具体实施方式

[0037]

以下,连同实施例、比较例一起对本发明进行详细说明。

[0038]

在本发明中,增强纤维复合材料中包含20wt%以上且小于70wt%的不连续增强纤维。更优选为30wt%以上且65wt%以下,进一步优选为40wt%以上且60wt%以下。为了表现出高机械特性,在复合材料中包含20wt%以上的不连续增强纤维,为了表现出高流动性和成型性,在复合材料中包含小于70wt%的不连续增强纤维。若包含70wt%以上的不连续增强纤维,则在流动性及成型性恶化的同时,增强纤维复合材料中容易包含孔隙等缺陷。

[0039]

在本发明中,不连续增强纤维构成纤维集合体。然而,并非所有不连续增强纤维都必须形成纤维集合体。对于该纤维集合体的至少1束,将其某个面投影到二维平面上时的投影面,在其最小外接矩形长度方向上的两端部和两端部以外,分别存在1处以上构成纤维集合体的单丝根数减少的区域(以下,有时称为单丝减少的区域。)。纤维集合体,存在1处以上的在两端部处纤维数越向端部越减少的区域、另外在两端部以外纤维数越从端部向中央越减少的区域。以下,将这样的纤维集合体称为弓形不连续增强纤维集合体(a)。通过使纤维集合体形成弓形,上述单丝减少的区域中的纤维束厚度变薄,不易产生在不连续增强纤维束端部的周围及不连续增强纤维束彼此重叠的部分形成的、成为破坏起点的结构缺陷,因此是优选的。

[0040]

弓形不连续增强纤维集合体(a),将其某个面投影至二维平面而得到的投影面的形状优选为如图2所示那样的形状及将它们组合而成的形状。通过使弓形不连续增强纤维集合体(a)呈现这些形状,不易产生在不连续增强纤维束端部的周围及不连续增强纤维束彼此重叠而成的部分形成的结构缺陷,因此是优选的。

[0041]

在本发明中,不连续增强纤维可以不全部形成弓形不连续增强纤维集合体(a),除此以外,也可以包含制作不连续增强纤维片材时形成的开纤至单丝水平的不连续增强纤维、将原丝直接切割而形成的短切原丝、短切原丝沿宽度方向被分割而形成的分纤短切原丝、不满足弓形不连续增强纤维集合体(a)形状的短切原丝、短切原丝整体被扩幅而形成的扩幅短切原丝、短切原丝整体被扩幅、分割而形成的扩幅分割原丝等。

[0042]

在本发明中,对于将其某个面投影至二维平面上而得到的投影面而言,优选在不连续增强纤维整体中包含2wt%以上且15wt%以下的最小外接矩形的长边长度为30mm以上的不连续增强纤维集合体(1)。通过包含2wt%以上的不连续增强纤维集合体(1),在作为增强纤维复合材料的前体的smc、冲压成型片材之类的片状成型材料的制造工序中,使基体树脂加压含浸到片状基材中时,能够增强不连续增强纤维彼此的约束力。因此,能够抑制与树脂的流动相伴的、不连续增强纤维的无目的流动,能够降低形成不连续增强纤维复合材料时的机械特性的各向异性、偏差。通过使不连续增强纤维集合体(1)为15wt%以下,可抑制不连续增强纤维复合材料的流动性的降低,因而是优选的。

[0043]

不连续增强纤维集合体(1)优选包含至少1束以上的弓形不连续增强纤维集合体(a)。由于不连续增强纤维集合体(1)投影至二维平面上时最小外接矩形的长边长度较长,因此,在不连续增强纤维束端部的周围及不连续增强纤维束彼此重叠而成的部分可能产生成为破坏起点的结构缺陷,但是相反,通过在不连续增强纤维集合体(1)中包含至少1束以上的弓形的集合体,从而不易产生成为破坏起点的结构缺陷。

[0044]

为了不易产生成为破坏起点的结构缺陷,弓形不连续增强纤维集合体(a)进一步优选在不连续增强纤维整体中包含1wt%以上且15wt%以下的弓形不连续增强纤维集合体(a)。

[0045]

不连续增强纤维中包含的不连续增强纤维集合体,包含投影至二维平面上时的最小外接矩形的长边长度小于30mm的不连续增强纤维集合体(2),其“数均最小外接矩形的长边长度:数均纤维长度”之比优选为“1.5:1.0”~“2.0:1.0”。通过使数均最小外接矩形的长边长度相对于数均纤维长度为1.5倍以上,从而不易在不连续增强纤维束端部的周围产生成为破坏起点的结构缺陷,因此是优选的。通过使数均最小外接矩形的长边长度相对于数均纤维长度为2.0倍以下,能够抑制不连续增强纤维复合材料的流动性的降低,因此是优选的。

[0046]

不连续增强纤维集合体(1)、(2)均优选投影至二维平面上时的相对于长度方向的前端部锐角θ的数均角度为5

°

以上且30

°

以下。通过使前端部锐角θ的数均角度为5

°

以上,能够抑制不连续增强纤维复合材料的流动性降低。通过使前端部锐角θ的数均角度为30

°

以下,不易在不连续增强纤维束端部的周围产生作为破坏起点的结构性缺陷,因此是优选的。

[0047]

弓形不连续增强纤维集合体(a)在投影至二维平面时,存在于两端部以外的位置的单丝减少的区域的倾斜面相对于上述投影面中的最小外接矩形长度方向所形成的钝角α的数均角度优选为135

°

以上且175

°

以下。通过使钝角α的数均角度在135

°

以上且175

°

以下的范围内,在不连续增强纤维束彼此重叠时,纤维束厚度容易变薄,不易产生成为破坏起点的结构缺陷,因此是优选的。

[0048]

不连续增强纤维的数均纤维长度优选为3mm以上且小于100mm。通过使数均纤维长度在3mm以上且小于100mm的范围内,能够平衡良好地兼顾良好的流动性和力学特性,因此是优选的。

[0049]

本发明中使用的增强纤维,可优选列举使用了芳族聚酰胺纤维、聚乙烯纤维、聚对苯撑苯并噁唑(pbo)纤维等有机纤维,玻璃纤维、碳纤维、碳化硅纤维、氧化铝纤维、tirano纤维、玄武岩纤维、陶瓷纤维等无机纤维,不锈钢纤维、钢纤维等金属纤维,硼纤维、天然纤维、改性天然纤维等的增强纤维束。其中,碳纤维(特别是聚丙烯腈(pan)类碳纤维)在这些增强纤维中质轻,而且在比强度和比弹性模量方面具有特别优异的性质,进而耐热性、耐化学药品性也优异,因此是优选的。

[0050]

碳纤维没有特别限制,可以使用高强度、高弹性模量碳纤维,它们可以使用1种或并用2种以上。其中,可以列举pan类、沥青类、人造丝类等碳纤维。从得到的成型品的强度与弹性模量的平衡方面考虑,优选pan类碳纤维。碳纤维的密度优选为1.65~1.95g/cm3,更进一步优选为1.70~1.85g/cm3。密度过大时,所得到的碳纤维复合材料的轻质性能差,过小时,所得到的碳纤维复合材料的机械特性有时变低。

[0051]

另外,从生产率方面考虑,本发明中使用的碳纤维优选为使单丝集束而成的碳纤维原丝,优选碳纤维原丝中的单丝根数多的碳纤维原丝。对于形成碳纤维原丝时的单丝根数,优选在1,000~100,000根的范围内使用,特别优选在10,000~70,000根的范围内使用。对于碳纤维,可以根据需要使用将碳纤维原丝使用原丝分纤用分切机等分割成所期望的原丝数而形成的分纤碳纤维原丝、或将部分地进行了分纤处理的部分分纤碳纤维原丝切割成规定的长度而使用。通过将原丝分纤为所期望的原丝数,与未处理的原丝相比,制成碳纤维复合材料时均匀性提高,机械特性优异,因此为优选例示。

[0052]

此处,所谓部分性的分纤处理,包括扩幅处理和部分分纤处理,作为扩幅处理,可以列举例如使增强纤维原丝通过振动辊,并通过利用各开纤棒的加热、摩擦、摇动等而将纤

维束在宽度方向上扩幅的振动扩幅法、向增强纤维束吹送压缩空气的空气扩幅法等。关于上述增强纤维原丝的扩幅宽度,可举出扩幅的比例为300~1,200%作为优选例子。

[0053]

作为部分分纤处理,优选例示以下方法:例如,一边使进行了上述扩幅处理的扩幅增强纤维原丝沿着长度方向(纤维行进方向)行进,一边将具备多个突出部的旋转分纤机构(例如,分纤处理用铁制板)插入扩幅增强纤维原丝中而生成分纤处理部,同时在至少1个分纤处理部中与突出部接触的部位上形成单丝交织的络合部。然后,将分纤机构从扩幅增强纤维原丝中拔出,经过包含络合部的络合蓄积部后,再次将分纤机构插入扩幅增强纤维原丝中。

[0054]

作为本发明中使用的基体树脂,可使用热塑性树脂和/或热固性树脂。作为热塑性树脂,没有特别限制,可以在不使作为成型品的机械特性大幅度降低的范围内适当选择。例如,可以使用聚乙烯树脂、聚丙烯树脂等聚烯烃类树脂,尼龙6树脂、尼龙6,6树脂等聚酰胺类树脂,聚对苯二甲酸乙二醇酯树脂、聚对苯二甲酸丁二醇酯树脂等聚酯类树脂,聚苯硫醚树脂、聚醚酮树脂、聚醚砜树脂、芳香族聚酰胺树脂等。其中,优选聚酰胺树脂、聚丙烯树脂、聚苯硫醚树脂中的任一种。

[0055]

作为热固性树脂,也没有特别限制,可以在不使作为成型品的机械特性大幅度降低的范围内适当选择。例如,可以使用环氧树脂、不饱和聚酯树脂、乙烯基酯树脂、酚醛树脂、环氧丙烯酸酯树脂、氨基甲酸酯丙烯酸酯树脂、苯氧基树脂、醇酸树脂、氨基甲酸酯树脂、马来酰亚胺树脂、氰酸酯树脂等。其中,优选环氧树脂、不饱和聚酯树脂、乙烯基酯树脂、酚醛树脂中的任一种或它们的混合物。在使用热固性树脂的混合物时,优选所混合的热固性树脂彼此具有相容性、或者亲和性高。

[0056]

本发明中使用的热固性树脂的粘度没有特别限制,优选常温(25℃)下的树脂粘度为100~100,000mpa

·

s。

[0057]

在本发明中使用的基体树脂中,只要在能够实现本发明目的的范围内,也可以根据其用途在热塑性树脂和/或热固性树脂中加入各种添加剂。可以添加例如,云母、滑石、高岭土、水滑石、绢云母、膨润土、硬硅钙石、海泡石、蒙皂石、蒙脱石、硅灰石、二氧化硅、碳酸钙、玻璃珠、玻璃片、玻璃微球、粘土、二硫化钼、氧化钛、氧化锌、氧化锑、多磷酸钙、石墨、硫酸钡、硫酸镁、硼酸锌、硼酸亚钙、硼酸铝晶须、钛酸钾晶须及高分子化合物等填充材料,金属类、金属氧化物类、炭黑和石墨粉末等赋予导电性的材料,溴化树脂等卤素类阻燃剂,三氧化锑、五氧化锑等锑类阻燃剂,聚磷酸铵、芳香族磷酸酯及红磷等磷类阻燃剂,有硼酸金属盐、羧酸金属盐及芳香族磺酰亚胺金属盐等有机酸金属盐类阻燃剂,硼酸锌、锌、氧化锌及锆化合物等无机类阻燃剂,氰尿酸、异氰尿酸、三聚氰胺、氰尿酸三聚氰胺、三聚氰胺磷酸酯及氮化胍等氮类阻燃剂,ptfe等氟类阻燃剂,聚有机硅氧烷等有机硅类阻燃剂,氢氧化铝、氢氧化镁等金属氢氧化物类阻燃剂,其他阻燃剂,氧化镉、氧化锌、氧化亚铜、氧化铜、氧化亚铁、氧化铁、氧化钴、氧化锰、氧化钼、氧化锡和氧化钛等阻燃助剂,颜料、染料、润滑剂、脱模剂、相容剂、分散剂、云母、滑石和高岭土等结晶成核剂,磷酸酯等增塑剂,热稳定剂、抗氧化剂、防着色剂、紫外线吸收剂、流动性改性剂、发泡剂、抗菌剂、减振剂、防臭剂、滑动性改性剂及聚醚酯酰胺等抗静电剂等。

[0058]

另外,在使用热固性树脂作为基体树脂的情况下,只要在能够实现本发明目的的范围内,则可以含有低收缩化剂等添加物。

[0059]

作为得到作为本发明的增强纤维复合材料的前体的成型材料的工序,只要在能够实现本发明目的的范围内就没有特别限制。例如,在smc的情况下,如图3所示,从第一片材辊11拉出第一载片并提供给输送机12,利用第一树脂槽13并通过刮刀以规定的厚度涂敷基体树脂糊而形成第一树脂片14。第一树脂片14通过输送机12以定速行进。

[0060]

从线轴21拉出连续增强纤维原丝22,在切断机23中以成为规定长度的方式连续切断后,与分散器(distributor)24碰撞,生成包含多个不连续增强纤维集合体的不连续增强纤维,散布在第一树脂片14上。由此,在行进的第一树脂片14上连续地形成包含不连续增强纤维集合体的不连续增强纤维随机散布而成的集合体31。

[0061]

接着,在连续地形成集合体31的下游侧,从第二片材辊15拉出长条的第二载片,形成利用第二树脂槽16在第二载片面上以规定的厚度涂敷了基体树脂糊的第二树脂片17。第二树脂片17通过输送机12以定速行进,以集合体31的上表面与涂布了基体树脂糊的面接触的方式将第二树脂片17贴合并层合。通过该层合工序,在随机散布有包含不连续增强纤维集合体的不连续增强纤维的集合体31的内部,连续地形成部分地含浸了涂布于第一树脂片14及第二树脂片17上的基体树脂的集合体32。

[0062]

接着,利用加压机构33,从两面或单面对集合体32进行加压,使基体树脂含浸到于不连续增强纤维中(浸渍工序),在第一载片与第二载片之间形成作为不连续增强纤维复合材料的前体的成型材料34。可以列举将成型材料34与第一载片14和第二载片17一起卷绕成卷状的工序作为例子。

[0063]

此处,作为切断机23,只要不阻碍本发明的课题,就没有特别限制,可以例示闸刀式、圆盘刀式。圆盘刀式是指,如图4所示,包含切割辊41和夹持辊50、横动导纱器51,所述切割辊41具有圆盘刀的刃部42在辊表面40以规定的间隔突出的形状,所述夹持辊50以与切割辊相邻或接触的方式与切割辊的旋转轴方向大致平行地设置,具有平坦的表面形状,所述横动导纱器51在增强纤维原丝22被投入切割辊41时,一边使增强纤维原丝22向左右往复一边引导增强纤维原丝22。为了对切割辊41发挥砧板的作用,夹持辊50的辊表面的材质优选使用橡胶、聚氨酯等具有弹性的材质。

[0064]

在圆盘刀式的情况下,为了得到本发明中的弓形不连续增强纤维集合体(a),例如,作为优选的例子,可以例示出如下情况:在使增强纤维原丝22左右往复的同时进行引导的横动导纱器51从右向左或向其相反方向折返时,至少在投入增强纤维原丝22的周围的切割辊表面40上突出的圆盘刀的刃部42的间隔比投入至切割辊的增强纤维原丝宽度窄。进一步优选的是,可以例示以下情况作为优选例子,即切割辊表面上突出的圆盘刀的刃部42的间隔与增强纤维原丝宽度的关系为0.1:1.0~0.9:1.0。作为其他例子,可以例示使增强纤维原丝一边向左右往复一边进行引导的横动导纱器从右向左或向其相反方向折返时的加速度为1g(重力加速度)以上作为优选的例子。

[0065]

实施例

[0066]

接着,对本发明的实施例、比较例进行说明。

[0067]

首先,对实施例、比较例中使用的特性、测定方法进行说明。

[0068]

(1)不连续增强纤维集合体的最小外接矩形长度方向长度的测定

[0069]

从作为不连续增强纤维复合材料或前体的成型材料上切出150mm

×

150mm的样品,将该切出的样品在加热至500~600℃的电炉中加热1~2小时左右,烧掉基体树脂等有机

物,从该样品中取出不连续增强纤维片。使用镊子等,从不连续强化纤维片材中以集合体为单位慎重地提取不连续强化纤维,使其形状不会全部破坏。此时,将按照形成150mm

×

150mm的方式切出样品而得到的切断面上的所述不连续增强纤维从测定对象中排除。对于提取的不连续增强纤维集合体,放置在平坦的台上,使用照相机等投影至二维平面上,针对得到的形状,求出最小外接矩形,记录最小外接矩形的长边l和短边w的长度。

[0070]

对于最小外接矩形的短边长度w小于0.5mm的不连续增强纤维集合体,汇总为开纤至单丝水平的不连续增强纤维集合体(3),对于最小外接矩形的短边长度w为0.5mm以上的不连续增强纤维集合体,将长边长度l为30mm以上的不连续增强纤维集合体汇总为不连续增强纤维集合体(1),将长边长度l小于30mm的不连续增强纤维集合体汇总为不连续增强纤维集合体(2)。

[0071]

在不能从不连续增强纤维复合材料中顺利地取出不连续增强纤维片的情况下,可以用未含浸基体树脂的不连续增强纤维片进行同样的测定。

[0072]

(2)不连续增强纤维集合体(1)~(3)的重量比率测定

[0073]

使用能够测定至1/10,000g的天平,对上述不连续增强纤维集合体(1)、不连续增强纤维集合体(2)、不连续增强纤维集合体(3)的全部重量进行测定,使用下述式,求出不连续增强纤维集合体(1)相对于不连续增强纤维总重量的重量比率wa、不连续增强纤维集合体(2)相对于不连续增强纤维总重量的重量比率wb、不连续增强纤维集合体(3)相对于不连续增强纤维总重量的重量比率wc。

[0074]

wa=w1/(w1 w2 w3)

×

100(%)

[0075]

wb=w2/(w1 w2 w3)

×

100(%)

[0076]

wc=w3/(w1 w2 w3)

×

100(%)

[0077]

w1:不连续增强纤维集合体(1)的总重量

[0078]

w2:不连续增强纤维集合体(2)的总重量

[0079]

w3:不连续增强纤维集合体(3)的总重量。

[0080]

(3)不连续增强纤维集合体的数均前端角度θ的测定方法

[0081]

使用数字显微镜(

キーエンス

公司制),将上述不连续增强纤维集合体(1)、不连续增强纤维集合体(2)分别投影至二维平面上时,如图5所示,以端部锐角顶点作为中心绘制半径为2mm的圆,将不连续增强纤维集合体的长度方向上的端部锐角顶点和将此时圆与边相交的点用直线连接,将此时所成的角的角度作为不连续增强纤维集合体的单侧前端角度θ1,对于成对的端部也进行同样的测定,将2个前端角度(θ1、θ2)的平均值作为不连续增强纤维集合体各自的前端角度θi。但是,在前端形状明显变形等难以测定的情况下,也可以仅使用单侧,在两侧均难以测定的情况下,从测定对象中排除。

[0082]

使用所得到的各个前端角度θi,由下述式求出数均前端角度θ。

[0083]

数均前端角度θ=σθi/n

[0084]

θi:不连续增强纤维集合体(1)、(2)各自的前端角度

[0085]

n:求出不连续增强纤维集合体(1)、(2)各自的前端角度的纤维集合体根数。

[0086]

(4)弓形不连续增强纤维集合体(a)的重量比率及数均钝角角度α的测定方法

[0087]

对于上述不连续增强纤维集合体(1)、不连续增强纤维集合体(2),通过目视将相当于图2所示的弓形不连续增强纤维集合体(a)的束全部抽出,使用能够测定至1/10,000g

的天平,测定弓形不连续增强纤维集合体(a)的全部重量,使用下述式求出弓形不连续增强纤维集合体(a)的重量比率wy。

[0088]

此时,若不连续增强纤维集合体(1)中包含至少1束以上的弓形不连续增强纤维集合体(a)则视为(yes),若1束也未包含则视为(no)。

[0089]

wy=w4/(w1 w2 w3)

×

100(%)

[0090]

w4:存在于不连续增强纤维集合体(1)、不连续增强纤维集合体(2)中的弓形不连续增强纤维集合体(a)的总重量。

[0091]

接着,使用数字显微镜(

キーエンス

公司制),将弓形不连续增强纤维集合体(a)分别如图6所示那样投影至二维平面上时,以钝角顶点为中心绘制半径为0.5mm的圆,将单丝根数开始减少的区域的钝角顶点与此时圆与边相交的点用直线连接时所形成的角的角度设定为弓形不连续增强纤维集合体(a)的单侧钝角α1,在存在成对的钝角的情况下,进行同样的测定,在钝角为1个的情况下,直接使用其数值,在存在2个钝角的情况下,将2个钝角角度的平均值设定为弓形不连续增强纤维集合体(a)的各自的钝角角度αi。但是,单丝根数开始减少的区域的钝角顶点不清楚的情况下,可以在各边画切线,将切线的延长线交叉的点视为钝角顶点,将切线的延长线所形成的角视为钝角,端部边形状明显变形等测定困难的情况下,可以仅使用单侧,两侧明显变形的情况下,从测定对象中排除。

[0092]

使用得到的各个钝角角度αi,由下述式求出数均钝角角度α。

[0093]

数均钝角角度α=σαi/m

[0094]

αi:弓形不连续增强纤维集合体(a)的各个钝角角度

[0095]

m:求出弓形不连续增强纤维集合体(a)的各个钝角角度的纤维集合体根数。

[0096]

(5)不连续增强纤维集合体(2)的数均纤维长度l的测定方法

[0097]

使用数字显微镜(

キーエンス

公司制),将上述不连续增强纤维集合体(2)各自投影至二维平面上时,测定不连续增强纤维集合体中与纤维取向方向平行的2个端部边直至0.1mm单位,将平均值作为不连续增强纤维集合体(2)的各自的纤维长度li。但是,在端部边形状明显变形等测定困难的情况下,也可以仅使用单侧,在两侧明显变形的情况下,从测定对象中排除。

[0098]

使用得到的各个纤维长度li,由下述式求出数均纤维长度l。

[0099]

数均纤维长度l=σli/p

[0100]

li:不连续增强纤维集合体(2)的各个纤维长度

[0101]

p:求出不连续增强纤维集合体(2)的各个纤维长度的纤维集合体根数。

[0102]

(6)wf(不连续增强纤维的含有率)

[0103]

从增强纤维复合材料上切出150mm

×

150mm的样品,测定其重量。然后,将样品在加热至500~600℃的电炉中加热1~2小时左右,烧掉基体树脂等有机物,冷却至室温后,测定残留的不连续增强纤维的重量。测定不连续增强纤维的重量相对于烧掉基体树脂等有机物之前的样品的重量的比率,作为不连续增强纤维的含有率。

[0104]

(7)弯曲强度、弯曲弹性模量

[0105]

按照jis-k7171:2016测定弯曲强度。关于弯曲强度,还算出弯曲强度的cv值(变异系数[%]),将cv值为10%以下判定为偏差小(ok),将超过10%判定为偏差大(ng)。另外,对于进行弯曲试验的样品,对二维平面的任意方向(0

°

方向)和相对于0

°

方向为90

°

方向进行

测定,在0

°

方向的平均值/90

°

方向的平均值落入1.2~0.83的范围的情况下,判定为各向同性(ok),将除此以外的情况判定为各向异性(ng)。

[0106]

[增强纤维、基体树脂]

[0107]

下面对本发明的实施例、比较例中使用的增强纤维、基体树脂进行说明。

[0108]

增强纤维原丝(1):

[0109]

使用纤维直径7μm,拉伸弹性模量230gpa,长丝数12,000根,原丝宽度6mm的连续的碳纤维原丝。

[0110]

增强纤维原丝(2):

[0111]

使用纤维直径7.2μm,拉伸弹性模量242gpa,长丝数50,000根,原丝宽度10mm的连续的碳纤维原丝。

[0112]

基体树脂(1):

[0113]

使用将乙烯基酯树脂(ve)树脂(

ダウ

·

ケミカル

(株)制,

デラケン

790)100质量份、过氧化苯甲酸叔丁酯(日本油脂(株)制,

パーブチル

z)1质量份、硬脂酸锌(堺化学工业(株)制,sz-2000)2质量份、氧化镁(协和化学工业(株)制,mgo#40)4质量份混合而形成的树脂。

[0114]

实施例1:

[0115]

使用如图3所示的装置,制作作为不连续增强纤维复合材料的前体的smc片材。从第一坯料卷(第一片材卷)拉出聚丙烯制的第一载片并供给至第一输送机,使用刮刀以规定的厚度涂布基体树脂糊而形成第一树脂片。

[0116]

将增强纤维原丝(1)以一定速度拉出,利用圆盘刀式切断机以增强纤维原丝(1)不松弛而成为规定长度的方式连续地进行切断,使其与分散器(distributor)碰撞并分散,连续地生成包含多个不连续增强纤维集合体的不连续增强纤维随机取向而形成的片状不连续增强纤维,并使其落在第一树脂片上,上述圆盘刀式切断机包含:一边使增强纤维原丝向左右往复一边引导增强纤维原丝的横动导纱器、具有圆盘刀的刃部在辊表面以规定的间隔突出的形状的切割辊、和以与切割辊接触的方式与切割辊的旋转轴方向大致平行地设置的夹持辊。此时,拉出速度与横动速度的比率为3.7:1.0,横动导纱器的折返距离为100mm,圆盘刀的刃部的间隔与增强纤维原丝(1)的宽度的比率为0.4:1.0,分配器的旋转速度为400rpm。

[0117]

接着,从第二坯料卷(第二片材卷)拉出聚丙烯制的第二载片并供给至第二输送机,使用刮刀以规定的厚度涂敷基质树脂糊而形成第二树脂片。

[0118]

在包含不连续增强纤维集合体的第一树脂片上连同第二载片一起贴合第二树脂片并层合,从两面加压,使基体树脂含浸到由不连续增强纤维集合体构成的片材中,制作作为不连续增强纤维复合材料的前体的smc片材。作为所得的smc片材,在含浸工序中smc片材不会在相对于输送方向为直角方向的片材宽度方向上流动,能够得到规定宽度的smc片材。然后,将制作的smc片在制造后于25

±

5℃的温度下熟化1周,实施各项评价。

[0119]

将得到的smc片材切成规定的大小,将上下载片剥离后,烧掉基体树脂等有机物,测定wf,结果为55wt%,对残留的不连续增强纤维进行各项评价,结果在不连续增强纤维中包含6wt%的弓形不连续增强纤维集合体。将评价结果示于表1中。

[0120]

接着,将smc片材切成265

×

265mm,使smc片材制造装置中的输送方向(md方向)一致,重叠3张,放置于具有300

×

300mm的模腔的平板模具上的中央部(以装料率计相当于

80%)后,利用加热型加压成型机,在10mpa的加压下,通过约140℃

×

5分钟的条件使其固化,得到300

×

300mm

×

3mm的平板状成型品。

[0121]

将得到的成型品切断,测定弯曲强度、弯曲弹性模量,结果成型品的弯曲强度为450mpa,弯曲弹性模量为33gpa,cv值为10%以下,偏差小,是各向同性优异的成型品。将评价结果示于表1中。

[0122]

实施例2:

[0123]

使横动导纱器的折返距离为160mm,得到作为复合材料的前体的smc片,除此以外,进行与实施例1同样的操作,制造成型品,实施评价。将结果示于表1中。

[0124]

实施例3:

[0125]

使用增强纤维原丝(2),使横动导纱器的折返距离为160mm,使圆盘刀的刃部的间隔与增强纤维原丝(2)的宽度的比率为0.24:1.0,得到作为复合材料的前体的smc片材,除此以外,进行与实施例1同样的操作,制造成型品,实施评价。将结果示于表1中。

[0126]

实施例4:

[0127]

利用卷绕机以恒定速度将增强纤维原丝(2)卷出,使卷出的增强纤维原丝(2)通过以10hz沿轴向振动的振动扩幅辊而将增强纤维束扩幅后,通过被限制为50mm宽度的宽度限制辊,由此得到扩幅为50mm的扩幅增强纤维原丝(2)。接着,将具备厚度0.3mm,宽度3mm,高度20mm的突出形状的分纤处理用铁制板相对于扩副增强纤维原丝(2)的宽度方向以3mm的等间隔排列而形成的分纤处理机构进行间歇式地插拔后,通过被限制为10mm宽度的宽度限制辊,从而制成将宽度限制为10mm的部分分纤增强纤维原丝(2)。

[0128]

使用得到的部分分纤增强纤维原丝(2),使横动导纱器的折返距离为160mm,使圆盘刀的刃部的间隔与部分分纤增强纤维原丝(2)的宽度的比率为0.24:1.0,得到作为增强纤维复合材料的前体的smc片材,除此之外,进行与实施例1同样的操作,制造成型品,实施评价。将结果示于表1中。

[0129]

实施例5:

[0130]

在smc片材上烧掉基体树脂等有机物,测定wf,结果以成为45wt%的方式调整拉出载片的速度、刮刀与载片间的间隙,得到作为增强纤维复合材料的前体的smc片材,除此以外,与实施例4同样地操作,制造成型品,实施评价。将结果示于表1。

[0131]

比较例1:

[0132]

以最小外接矩形长度为60mm、前端切断角度成为15

°

的方式,使用相对于原丝输送方向倾斜地设置1片刀片的第一闸刀式切断机,和以最小外接矩形长度为20mm、前端切断角度成为15

°

的方式,使用相对于原丝输送方向倾斜地设置1片刀片的第二闸刀式切断机,以将增强纤维原丝(2)传送至第一闸刀式切断机和第二闸刀式切断机的速度比成为12:88的方式进行输送,利用各闸刀式切断机以增强纤维原丝(2)没有松弛地而成为规定的长度的方式连续地切断,使其与分散器(distributor)碰撞并分散,连续地生成包含多个不连续增强纤维集合体的不连续增强纤维进行无规取向而形成的片状不连续增强纤维,得到作为复合材料的前体的smc片材,除此以外,进行与实施例3同样的操作,制造成型品,实施评价。将结果示于表2表。

[0133]

得到的成型品的弯曲强度、弯曲弹性模量差,特别是由于不含弓形不连续增强纤维集合体,因此,容易产生在不连续增强纤维束彼此重叠的部分形成的结构缺陷,因此,cv

值超过10%,是偏差大的成型品。

[0134]

比较例2:

[0135]

以最小外接矩形长度成为20mm、前端切断角度成为15

°

的方式,仅使用相对于原丝输送方向倾斜地设置有1片刀片的第二闸刀式切断机,利用闸刀式切断机将增强纤维原丝(2)以无松弛地成为规定长度的方式连续地切断,与使其分散器(distributor)碰撞并分散,连续地生成包含多个不连续增强纤维集合体的不连续增强纤维进行随机取向而形成的片状不连续增强纤维,得到作为复合材料的前体的smc片材,除此以外,进行与实施例3同样的操作,制造成型品,实施评价。将结果示于表2中。

[0136]

所得的smc片材在含浸工序中沿相对于输送方向为直角方向的片材宽度方向流动,变成超过规定宽度的smc片材。

[0137]

成型品的弯曲强度、弯曲弹性模量差,特别是smc片在含浸工序中沿片材宽度方向流动,因此0

°

方向的平均值/90

°

方向的平均值超过1.2~0.83的范围,是具有各向异性的成型品。

[0138]

[0139][0140]

产业上可利用性

[0141]

本发明的增强纤维复合材料能够以高水平兼顾以往的由不连续增强纤维和基体树脂形成的增强纤维复合材料无法实现的成型时的高流动性和高机械特性,并且在作为复合材料的前体的smc片材、冲压成型片材之类的片状成型材料的制造工序中,使基体树脂加

压含浸到片状基材中时,能够抑制树脂流动导致的不连续增强纤维的流动。

[0142]

符号说明

[0143]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弓形不连续增强纤维集合体(a)的形态的一个例子

[0144]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弓形不连续增强纤维集合体(a)的最小外接矩形的一个例子

[0145]

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

最小外接矩形的长边长度的一个例子

[0146]wꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

最小外接矩形的短边长度的一个例子

[0147]

θ1、θ2ꢀꢀꢀ

不连续增强纤维集合体的前端锐角角的一个例子

[0148]

α1、α2ꢀꢀꢀ

不连续增强纤维集合体的钝角角的一个例子

[0149]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一片材卷的一个例子

[0150]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输送机的一个例子

[0151]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一树脂槽的一个例子

[0152]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

以规定的厚度涂敷了基体树脂糊的第一树脂片的一个例子

[0153]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二片材卷的示例

[0154]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二树脂槽的一个例子

[0155]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

以规定的厚度涂敷了基体树脂糊的第二树脂片的一个例子

[0156]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

增强纤维原丝筒管的一个例子

[0157]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连续增强纤维原丝的一个例子

[0158]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

切断机的一个例子

[0159]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分散器(distributor)的一个例子

[0160]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

在第一树脂片上随机散布了不连续增强纤维的集合体的一个例子

[0161]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

涂敷于第一树脂片及第二树脂片的基体树脂进行了部分含浸而形成的集合体

[0162]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加压机构的一个例子

[0163]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

作为不连续增强纤维复合材料的前体的成型材料的一个例子

[0164]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

圆盘刀式切断机的切割辊表面的一个例子

[0165]

41

ꢀꢀꢀꢀꢀꢀꢀ

圆盘刀式切断机的切割辊的一个例子

[0166]

42

ꢀꢀꢀꢀꢀꢀꢀ

圆盘刀的刃部的一个例子

[0167]

50

ꢀꢀꢀꢀꢀꢀꢀ

圆盘刀式切断机的夹持辊的一个例子

[0168]

51

ꢀꢀꢀꢀꢀꢀꢀ

圆盘刀式切断机的横动导纱器的一个例子

[0169]

60

ꢀꢀꢀꢀꢀꢀꢀ

利用圆盘刀式切断机得到的不连续增强纤维集合体的一个例子

[0170]

70

ꢀꢀꢀꢀꢀꢀꢀ

不连续增强纤维集合体(2)的一个例子

[0171]

l1、l2ꢀꢀꢀ

不连续增强纤维集合体的纤维长度的一个例子

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。