1.本实用新型涉及一种电阻焊接制罐机的成圆设备,更具体地说涉及一种可减少覆膜铁片表面擦伤的电阻焊接制罐机成圆机构。

背景技术:

2.目前,电阻焊罐身焊接机已经被广泛应用于制罐行业。电阻焊罐身焊接机主要用于金属罐的罐身焊缝的焊接。

3.在电阻焊罐身焊接机制作金属罐的罐身过程中,先将金属板材按规格裁剪成工整的金属片,再将金属片弯曲成圆筒形罐身,圆筒形罐身再由循环运动的传送带输送到预定位置,接着,罐身再由打罐装置推动,不错位的推进入上、下两个焊轮之间,然后,再通过高频电阻把罐身的搭接缝密封焊接。其中,将金属片弯曲成圆筒形罐身的过程为成圆加工,采用的设备为成圆装置。如申请人在先申请的公告号为cn202498307u,名称为“一种电阻焊罐身焊接机的成圆装置”的中国专利文献所公开的成圆装置,包括机架和分别设在机架上的出料机构、送料机构、等分划线机构、成圆机构;送料机构设置在出料机构和成圆机构之间,送料机构的进料端与出料机构的出料端相接,送料机构的出料端与成圆机构的进料端相接;等分划线机构设置在送料机构的出料部上。

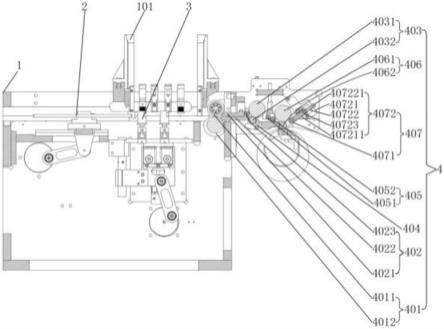

4.申请人发现,上述成圆装置,其成圆机构采用的引导单元,全部都是一块或两块可以相互配合的导向导板组成的,这使得覆膜铁片经过这些引导单元时,覆膜铁片表面的薄膜层容易因为与导板之间的摩擦(面与面之间的摩擦)而导致薄膜层擦伤,影响成品的质量。而且经过长时间工作,导板也会因为过度磨损而无法继续使用,因此导板的寿命较短,更换比较频繁。这种现有技术完全采用导板进行导向的具体结构,如图2所示。

技术实现要素:

5.本实用新型的目的,是提供一种可减少覆膜铁片表面擦伤的电阻焊接制罐机成圆机构,这种可减少覆膜铁片表面擦伤的电阻焊接制罐机成圆机构能够有效地减少覆膜铁片表面擦伤。采用的技术方案如下:

6.一种可减少覆膜铁片表面擦伤的电阻焊接制罐机成圆机构,包括机架、铁片推送装置、吸铁装置、成圆装置,机架中部设有料架,吸铁装置位于料架底部出口处,铁片推送装置位于料架底部出口处左侧,成圆装置位于料架底部出口处右侧,所述成圆装置从左到右依次包括压送板单元、第一引导单元、揉铁单元、第二引导单元、第三引导单元、成圆单元、第四引导单元,其特征在于:所述第一引导单元包括第一顶部导板、第一底部导板、第一导辊,第一顶部导板、第一底部导板分别安装在机架上,第一顶部导板位于第一底部导板上方并形成第一引导通道,第一导辊可转动地安装在机架上并且第一导辊位于第一底部导板右侧出口段上方,第一导辊与第一底部导板顶面右段形成牵引空间,牵引空间的出口位于揉铁单元入口处。第一导辊与第一底部导板右侧出口段形成的牵引空间利用第一导辊与覆膜铁片的滚动接触来对覆膜铁片进行牵引并将覆膜铁片送入揉铁单元入口,而第一顶部导

板、第一底部导板形成的第一引导通道仅仅起到导向的作用。

7.较优的方案,所述第一引导通道出口处的间隙大于牵引空间的间隙。这样能够有效地避免覆膜铁片的顶面(具有薄膜的表面)与第一顶部导板接触,减少覆膜铁片表面的擦伤,也减少了第一顶部导板的磨损。

8.更优的方案,所述第一引导通道出口处的间隙为0.8-1.2毫米,牵引空间的间隙为0.4-0.6毫米。

9.较优的方案,所述揉铁单元包括上揉铁轴、下揉铁轴,上揉铁轴、下揉铁轴分别安装在机架上,上揉铁轴位于下揉铁轴上方,上揉铁轴、下揉铁轴滚动接触。

10.更优的方案,所述第二引导单元为第二导板,第二导板顶端位于揉铁单元出口并且第二导板顶端贴近下揉铁轴右上部。由于第二导板没有改变结构及其与下揉铁轴的位置关系,这是常规技术,因此不多加描述。

11.较优的方案,所述第三引导单元包括第二导辊、第三导辊,第二导辊、第三导辊分别安装在机架上,并且第三导辊位于成圆单元入口左侧,第二导辊位于第三导辊左上方。第二导辊、第三导辊取代传统技术的前成圆导板,使得与覆膜铁片的顶面(具有薄膜的表面)产生的接触由面与面的滑动摩擦变成了两个导辊与面之间的滚动摩擦,有效减少了覆膜铁片表面的擦伤,也减少了零部件的磨损。

12.较优的方案,所述第四引导单元为成圆导辊,成圆导辊安装在机架上,并且成圆导辊位于成圆单元出口右侧。采用成圆导辊取代后成圆导板,使得与覆膜铁片的顶面(具有薄膜的表面)产生的接触由面与面的滑动摩擦变成了一个导辊与面之间的滚动摩擦,有效减少了覆膜铁片表面的擦伤,也减少了零部件的磨损。

13.更优的方案,所述第四引导单元还包括调节机构,调节机构包括安装架、调节螺杆、滑动轴承座,安装架可拆卸地安装在机架上,安装架具有从右上方朝着左下方延伸的滑槽,滑动轴承座可滑动地设置在滑槽内,成圆导辊可转动地安装在滑动轴承座底端,调节螺杆顶部具有调节操作手柄,调节螺杆顶部可转动地安装在安装架上,调节螺杆底端插入滑动轴承座并与滑动轴承座螺纹连接。操作者通过转动调节操作手柄,可以让滑动轴承座沿着滑槽(即调节螺杆的轴向)运动,从而调节成圆导辊的位置,以获得更好的加工效果。

14.较优的方案,所述成圆单元包括上成圆轴、下成圆轴,上成圆轴、下成圆轴分别可转动地安装在机架上,上成圆轴设置在下成圆轴正上方并且上成圆轴、下成圆轴滚动接触。

15.较优的方案,所述压送板单元包括压轮、进铁轴,压轮、进铁轴分别安装在机架上,压轮位于进铁轴上方,压轮与进铁轴滚动接触。工作时,压轮与进铁轴配合分别与覆膜铁片两个表面滚动接触并夹住覆膜铁片向右送入第一引导通道左端入口。

16.本实用新型对照现有技术的有益效果是,由于将至少一个与覆膜铁片顶面产生滑动摩擦的导板改成导辊,因此使得覆膜铁片的顶面在加工过程中受到至少一次面与面的滑动摩擦变成了导辊与面之间的滚动摩擦,这有效减少了覆膜铁片表面的擦伤,有效改善了产品的质量,同时也减少了零部件的磨损,延长了零部件的寿命,有效地减少了零部件消耗,并且降低了生产成本。

附图说明

17.图1是本实用新型一个实施例的结构示意图;

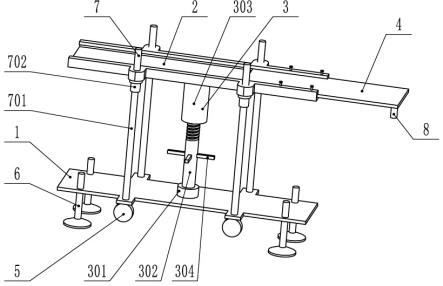

18.图2是本实用新型现有技术的示意图。

具体实施方式

19.如图1所示,本技术一个实施例中的可减少覆膜铁片表面擦伤的电阻焊接制罐机成圆机构,包括机架1、铁片推送装置2、吸铁装置3、成圆装置4,机架1中部设有料架101,吸铁装置3位于料架101底部出口处,铁片推送装置2位于料架101底部出口处左侧,成圆装置4位于料架101底部出口处右侧,所述成圆装置4从左到右依次包括压送板单元401、第一引导单元402、揉铁单元403、第二引导单元404、第三引导单元405、成圆单元406、第四引导单元407。

20.所述压送板单元401包括压轮4011、进铁轴4012,压轮4011、进铁轴4012分别安装在机架1上,压轮4011位于进铁轴4012上方,压轮4011与进铁轴4012滚动接触。工作时,压轮4011与进铁轴4012配合分别与覆膜铁片两个表面滚动接触并夹住覆膜铁片向右送入第一引导通道左端入口。

21.所述第一引导单元402包括第一顶部导板4021、第一底部导板4022、第一导辊4023,第一顶部导板4021、第一底部导板4022分别安装在机架1上,第一顶部导板4021位于第一底部导板4022上方并形成第一引导通道,第一导辊4023可转动地安装在机架1上并且第一导辊4023位于第一底部导板4022右侧出口段上方,第一导辊4023与第一底部导板4022顶面右段形成牵引空间,牵引空间的出口位于揉铁单元403入口处。本实施例中,第一底部导板4022跟现有技术相同没有改变,通过将第一顶部导板4021的长度减少,增加了第一导辊4023,使得第一导辊4023与第一底部导板4022右侧出口段形成的牵引空间利用第一导辊4023与覆膜铁片的滚动接触来对覆膜铁片进行牵引并将覆膜铁片送入揉铁单元403入口,而第一顶部导板4021、第一底部导板4022形成的第一引导通道仅仅起到导向的作用。

22.一个可选择的实施例,所述第一引导通道出口处的间隙大于牵引空间的间隙。这样能够有效地避免覆膜铁片的顶面(具有薄膜的表面)与第一顶部导板4021接触,减少覆膜铁片表面的擦伤,也减少了第一顶部导板4021的磨损。

23.如图1所示,一个可选择的实施例,所述第一引导通道出口处的间隙为0.8毫米,牵引空间的间隙为0.4毫米。

24.一个可选择的实施例,所述第一引导通道出口处的间隙为1.2毫米,牵引空间的间隙为0.6毫米。

25.一个可选择的实施例,所述第一引导通道出口处的间隙为1.0毫米,牵引空间的间隙为0.5毫米。

26.所述揉铁单元403包括上揉铁轴4031、下揉铁轴4032,上揉铁轴4031、下揉铁轴4032分别安装在机架1上,上揉铁轴4031位于下揉铁轴4032上方,上揉铁轴4031、下揉铁轴4032滚动接触。

27.所述第二引导单元404为第二导板,第二导板顶端位于揉铁单元403出口并且第二导板顶端贴近下揉铁轴4032右上部。由于第二导板没有改变结构及其与下揉铁轴4032的位置关系,这是常规技术,因此不多加描述。

28.所述成圆单元406包括上成圆轴4061、下成圆轴4062,上成圆轴4061、下成圆轴4062分别可转动地安装在机架1上,上成圆轴4061设置在下成圆轴4062正上方并且上成圆

轴4061、下成圆轴4062滚动接触。

29.一个可选择的实施例,所述第三引导单元405包括第二导辊4051、第三导辊4052,第二导辊4051、第三导辊4052分别安装在机架1上,并且第三导辊4052位于成圆单元406入口左侧,第二导辊4051位于第三导辊4052左上方。第二导辊4051、第三导辊4052取代传统技术的前成圆导板,使得与覆膜铁片的顶面(具有薄膜的表面)产生的接触由面与面的滑动摩擦变成了两个导辊与面之间的滚动摩擦,有效减少了覆膜铁片表面的擦伤,也减少了零部件的磨损。

30.一个可选择的实施例,所述第四引导单元407为成圆导辊,成圆导辊安装在机架1上,并且成圆导辊位于成圆单元406出口右侧。采用成圆导辊取代后成圆导板,使得与覆膜铁片的顶面(具有薄膜的表面)产生的接触由面与面的滑动摩擦变成了一个导辊与面之间的滚动摩擦,有效减少了覆膜铁片表面的擦伤,也减少了零部件的磨损。本实施例由于结构较简单,因此未画图示意。

31.如图1所示,一个可选择的实施例,所述第四引导单元407除了上述成圆导辊4071,还包括调节机构4072,调节机构4072包括安装架40721、调节螺杆40722、滑动轴承座40723,安装架40721可拆卸地安装在机架1上,安装架40721具有从右上方朝着左下方延伸的滑槽407211,滑动轴承座40723可滑动地设置在滑槽407211内,成圆导辊4071可转动地安装在滑动轴承座40723底端,调节螺杆40722顶部具有调节操作手柄407221,调节螺杆40722顶部可转动地安装在安装架40721上,调节螺杆40722底端插入滑动轴承座40723并与滑动轴承座40723螺纹连接。操作者通过转动调节操作手柄407221,可以让滑动轴承座40723沿着滑槽407211(即调节螺杆40722的轴向)运动,从而调节成圆导辊4071的位置,以获得更好的加工效果。

32.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。