1.本发明涉及一种电池组相对于车辆的搭载构造[an installation structure of a battery pack on a vehicle]。

背景技术:

[0002]

要求对车辆的co2排出限制,推进车辆的电动化。伴随车辆的电动化,在车辆搭载有电池,电池储存用于驱动马达的电力。在车辆减速时,由发电马达再生发电的电力对该电池进行充电(也存在驱动马达发电的情况)。为了得到足够的续航距离,需要搭载容量较大的电池,电池的体积变大,并且电池的重量变重。受搭载空间的制约、以及前后重量分配和低重心化的制约,又大又重的电池大多搭载于车厢地板部。另外,考虑到伴随充放电的电池的发热,也存在冷却系统组装于电池的情况。下述专利文献1公开了一种将组装有液冷系统的电池组搭载于车厢地板部的车辆。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:美国专利申请公开第2017/0214008a9号说明书

技术实现要素:

[0006]

发明要解决的问题

[0007]

由于路面上的高度差等原因,存在自下方对搭载于车厢地板部的电池组输入冲击的可能性。需要相对于来自下方的冲击对电池组进行保护。特别是,在组装有液冷系统的电池组的内部配设有供冷却液[coolant]循环的冷却管,需要相对于来自下方的冲击对冷却管进行保护。因此,本发明的一个目的在于提供一种能够可靠地保护搭载于车厢地板部的电池组的电池组车载构造。

[0008]

用于解决问题的方案

[0009]

本发明的特征在于提供一种搭载于车厢地板部的电池组相对于车辆的搭载构造。在电池组的壳体的底板的下方设有板状的下保护件。下保护件具有上凸肋和下凸肋交替排列而成的形状。设置于壳体的底板的内部(或表面上)的冷却管配设为面对下凸肋。下保护件安装于壳体,但上凸肋的上板部和壳体的底板分开。

[0010]

发明的效果

[0011]

利用上述特征,能够提供一种能够可靠地保护搭载于车厢地板部的电池组的电池组车载构造。

附图说明

[0012]

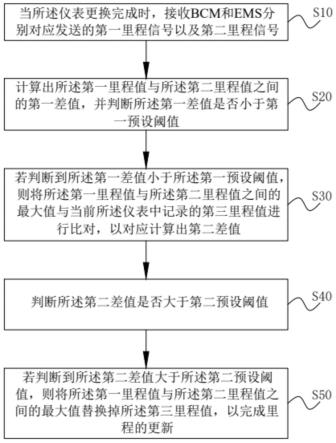

图1是实施方式的电池组车载构造的分解立体图。

[0013]

图2是上述构造的电池组的仰视图。

[0014]

图3是安装有下保护件的上述电池组的仰视图。

[0015]

图4是图3中的iv-iv线剖视图。

[0016]

图5a是表示上述构造的冲击吸收过程(初期状态)的剖视图。

[0017]

图5b是表示上述构造的冲击吸收过程(第一状态)的剖视图。

[0018]

图5c是表示上述构造的冲击吸收过程(第二状态)的剖视图。

[0019]

图5d是表示上述构造的冲击吸收过程(第三状态)的剖视图。

具体实施方式

[0020]

以下,一边参照附图,一边对实施方式的电池组车载构造进行说明。

[0021]

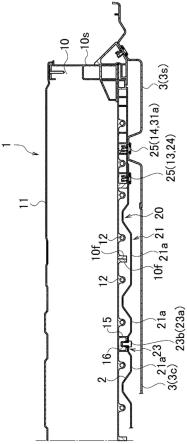

电池组1搭载于车厢地板部。电池组1占据车厢地板部的几乎全部。如图1所示,本实施方式的电池组1相对于车辆的搭载构造除了具有电池组1还具有自下方安装于电池组1的金属制的下保护件2和自下方安装于下保护件2的树脂制的下罩3。

[0022]

电池组1具有壳体10、封闭壳体10的上部开口的上板11、被收纳于壳体10的内部的多个电池模块(未图示)以及配线、控制模块等各种电子设备(未图示)。在各电池模块内还收纳有多个电池单元。壳体10的底板10b是通过将四张铝挤出材在车辆的宽度方向[lateral direction]上接合而形成的(参照图2)。挤出材彼此利用沿它们的侧缘朝向下方形成的凸缘10f相互焊接(参照图4)。壳体10的侧板10s也由铝挤出材形成,并接合于底板10b的周缘。上板11是冲压成型的金属板。

[0023]

如图2所示,在壳体10的周缘安装有多个支架。电池组1借助这些支架固定于车体(侧梁等)。电池组1也作为提升车体的强度、刚性的构造构件发挥功能。如图4所示,在挤出成型时,冷却管12与底板10b一体地形成,在本实施方式中,冷却管12埋设[embedded]于底板10b的内部。冷却管12形成为自底板10b的底面朝向下方突出。此外,图4是图3中的iv-iv线剖视图,仅示出电池组1的左侧,但右侧也对称地形成。在图4中示出了下罩3,但在图3中未示出下罩3。

[0024]

如图4所示,在构成底板10b的各挤出材分别形成有四根冷却管12。各冷却管12沿车辆的前后方向[longitudinal direction]延伸。冷却管12在宽度方向上几乎均等地配置。通过将冷却管12(和凸缘10f)与底板10b一体地形成,提升底板10b的强度和刚性。底板10b的上表面是平面,便于铺满上述电池模块,并且便于增加电池模块和底板10b的接触面积。这样,通过将冷却管12埋入底板10b,并且使底板10b的上表面为平面,能够促进电池模块和在冷却管12的内部流动的冷却液之间的换热。

[0025]

此外,如图4所示,底板10b的四个挤出材中的两旁的两个挤出材各自的外侧构筑为双重底构造。在该双重底构造的内部配置有两根冷却管12。冷却液在各冷却管12的内部循环。冷却液的循环由温度管理系统(未图示)控制。在上述的电池模块等设有温度传感器,温度管理系统基于温度传感器的检测结果来控制循环泵(未图示),以使电池模块的温度停留在合适范围内。在上述的底板10b的双重底构造的部分形成有安装下保护件2的两侧缘的安装孔13、下罩3的安装孔14(参照图2)。

[0026]

底板10b的四个挤出材中的中央的二个挤出材分别在其宽度方向的中央具有支架15。支架15也与冷却管12相同地在挤出成型时一体地形成。支架15也沿车辆的前后方向延伸存在。各支架15与底板10b一起形成闭截面。如图2所示,五个盲孔螺母16隔开间隔利用凿紧[swaging]固定于各支架15。

[0027]

下保护件2是铝制的,冲压成型。如图3和图4所示,下保护件2具有上凸肋(加强肋、压花)[upward protruded tabs(beads,embosses)]20和下凸肋[downward protruded tabs]21在宽度方向上交替排列而成的波形状[corrugated shape]。即,上凸肋20和下凸肋21沿前后方向延伸。上述壳体10的冷却管12配设为面对下凸肋21。换言之,在仰视(或俯视)时,冷却管12位于下凸肋21的范围内。下保护件2的顶端部和后端部分别以与电池组1接触的方式弯折而形成高度差部。

[0028]

上凸肋20的上板部[upper plate]20a和底板10b的底面分开。下凸肋21的下板部[lower plate]21a和冷却管12分开。下板部21a与冷却管12的距离比上板部20a与底板10b的底面的距离大。在相邻的上板部20a和下板部21a之间形成有倾斜板部[sloped plate]22。在下板部21a的与上述支架15相对的部分,与盲孔螺母16的位置对应地形成有五个鼓出部[bulges]23。各鼓出部23向上方突出为圆形,与支架15的底面接触。

[0029]

在鼓出部23的中央形成有螺栓孔23a,作为紧固件[fastener]的螺栓23b贯穿于螺栓孔23a并由盲孔螺母16紧固。在下保护件2的两侧部形成有安装孔24,安装孔24与形成于底板10b的安装孔13一致。在安装孔13和安装孔24安装作为紧固件的树脂销25。这样,利用螺栓23b和树脂销25,将下保护件2安装于壳体10。另外,在下板部21a的未形成有鼓出部23的部分形成有下罩3的安装孔26。

[0030]

下罩3是树脂制的,在本实施方式中,如图1所示,由前部3f、后部3r、中央部3c以及一对侧部3s这五个部件构成。该五个部件安装于下保护件2,由此形成一个下罩3。在下罩3形成有多个鼓出部31。各鼓出部31向上方突出为圆形,与下保护件2的底面(下板部21a)接触。在各鼓出部31的中央形成有安装孔31a(参照图1)。安装孔31a与形成于底板10b的安装孔14或形成于下保护件2的安装孔26一致。作为紧固件的树脂销25安装于安装孔31a和安装孔14或26。这样,利用树脂销25,将下罩3安装于下保护件2。

[0031]

下罩3的主要目的在于相对于水、泥等保护电池组1。另一方面,下保护件2的主要目的在于相对于来自下方的冲击保护电池组1。此外,也可以在下罩3的上表面贴附吸音材料。或者,也可以通过对树脂制的海绵体、毛毡进行冲压成型来形成下罩3。这样冲压成型的下罩3本身具有吸音性。在本实施方式中,前部3f、后部3r以及侧部3s通过注射成型而形成,中央部3c通过上述的冲压成型而形成。

[0032]

接下来,参照图5a~图5d对由于路面上的高度差、障碍物而自下方对电池组1输入冲击的情况的下保护件2的冲击吸收进行说明。图5a~图5d表示输入冲击的位置附近的部分。在图5a~图5d未示出下罩3,但来自下方的冲击首先由下罩3吸收。如果是轻度的冲击,能够由下罩3的弹性变形或塑性变形吸收。在仅通过下罩3的变形不能完全吸收的中程度的冲击的情况下,通过固定下罩3的树脂销25被拔出或断裂来吸收冲击。即,固定下罩3的树脂销(紧固件)25能够作为保险丝发挥功能。

[0033]

在仅通过下罩3无法吸收的重度的冲击的情况下,利用下保护件2来吸收。在这样的情况下,冲击经由下罩3向下保护件2输入。由图5a和图5b的比较可知,首先,作为下保护件2的固定点的鼓出部23以压溃的方式变形来吸收冲击。本实施方式的下保护件2是金属制的,因此,利用下保护件2的变形能够有效地吸收冲击能量。上凸肋20的上板部20a和底板10b是分开的,因此产生图5b的变形。另外,如图5a所示,冷却管12配设为面对下凸肋21,并且,下凸肋21的下板部21a和冷却管12之间是分开的,因此即使在图5b的状态下,下保护件2

也不与冷却管12接触。

[0034]

图5b的变形继续直至上板部20a与底板10b接触为止。接下来,由图5b和图5c的比较可知,鼓出部23的外侧的下凸肋21的下板部21a和倾斜板部22变形而吸收冲击。此时,上板部20a已经与底板10b接触,因此变形了的下板部21a或倾斜板部22难以与冷却管12接触。即使下板部21a或倾斜板部22与冷却管12接触,也不是冷却管12而是下板部21a或倾斜板部22发生变形。此外,如图4所示,与该变形同样的变形也能够利用成为构成底板10b的挤出材的接合部的凸缘10f来产生(参照图4)。

[0035]

由图5c和图5d的比较可知,在图5c所示的变形也不能完全吸收冲击的情况下,冲击作用于下保护件2的螺栓孔23a,使螺栓孔23a的周围变形(破损)。利用该螺栓孔23a的周围的变形(破损)进一步吸收冲击。全部螺栓孔23a同时破损的可能性非常低,防止下保护件2自车辆脱落。利用如图5a~图5d所示那样的下保护件2的变形来吸收冲击的结果为相对于冲击保护底板10b即电池组1。此外,支架15具有闭截面,因此对于图5a~图5d所示的下保护件2的变形,支架15发挥充分的强度刚性。

[0036]

此外,也存在鼓出部23直接碰到路面上的高度差、异物的可能性。在这种情况下,除了上述的变形,还想到螺栓23b的头部断裂,盲孔螺母16被拔出,支架15破损。在这样的情况下,也利用螺栓23b的断裂、盲孔螺母16的拔出来吸收冲击。此外,在盲孔螺母16拔出的情况下,支架15发生破损,但电池组1的破损仅限于支架15,不会损害电池组1的功能。冷却管12也由下保护件2保护。

[0037]

此外,在此,对下保护件2的变形自图5a的状态发展至图5d的状态的情况进行了说明。但是,在图5b或图5c的状态下,也存在能够完全吸收冲击的情况。另外,虽然也取决于输入冲击的位置,但通过固定下保护件2的树脂销(紧固件)25被拔出或断裂也吸收冲击。但是,相比树脂销(紧固件)25的拔出、断裂,图5a~图5d所示的下保护件2的螺栓(紧固件)23b周围的变形更能够吸收冲击。

[0038]

根据本实施方式,使上凸肋20的上板部20a和底板10b的底面分开,将下保护件2安装于电池组1的壳体10。因此,如图5a~图5b所示,通过直到上板部20a与底板10b的底面接触为止的下保护件2的变形(变形1),能够利用下保护件2的变形来吸收来自下方的冲击而保护电池组。

[0039]

在此,冷却管12配设为面对下保护件2的下凸肋21,因此在下保护件2变形时,避免冷却管12与下保护件2(下凸肋21)的接触,也保护冷却管12。即,根据本实施方式,也能够保护电池组1的冷却系统的功能。(对于后述的冷却管12的配置的变形例,也能够同样地保护冷却管12。)

[0040]

另外,根据本实施方式,冷却管12自底板10b的底面向下方突出,能够使电池模块容易搭载于壳体10的内部,并且,能够更有效率地进行与冷却管12内部的冷却液之间的换热。在此,当冷却管12自底板10b的底面向下方突出时,难以相对于来自下方的冲击保护冷却管12。但是,向下方突出的冷却管12和下凸肋21的下板部21a分开,因此能够有效避免变形了的下保护件2(下板部21a)与冷却管12接触。即,即使是具有向下方突出的冷却管12的电池组1,也能够利用下保护件2可靠地保护。

[0041]

另外,根据本实施方式,与底板10b一起形成闭截面的支架15自底板10b的底面向下方突出,下保护件2(鼓出部23)由紧固件(螺栓23b)固定于支架15。即,下保护件2的紧固

于电池组1的壳体10(支架15)的紧固部与底板10b仅分开向下方突出的支架15的高度。如图5b~图5d所示的那样,根据该结构,除了上述的“变形1”,也通过下保护件2的下述的变形2和3,能够利用下保护件2的变形来吸收来自下方的冲击而保护电池组。(变形2)自上凸肋20的上板部20a至下凸肋21的下板部21a的范围内的下保护件2的变形。(变形3)伴随下保护件2的紧固于壳体10的紧固部(螺栓孔23a)附近的破损的变形。

[0042]

另外,根据本实施方式,树脂制的下罩3安装于下保护件2的底面。因此,能够相对于雨、泥保护电池组1(以及下保护件2),并且也能够对来自底板下的空气传播音进行隔音(或吸音)。另外,由于也能够通过下罩3的变形来吸收来自下方的冲击,所以如果是轻度的冲击,则能够不使下保护件2变形而仅由下罩3吸收。另外,下罩3由紧固件(树脂销25)固定于下保护件2的底面。紧固件(树脂销25)作为保险丝发挥功能,也能够利用紧固件(树脂销25)的破损来吸收来自下方的冲击。

[0043]

本发明不限于上述的实施方式。在上述实施方式中,冷却管12配置于底板10b的底面侧,但冷却管12也可以配置于上表面侧(壳体10的内部)。也可以是,使底板10b的厚度比冷却管12的内径大,将冷却管12配置于底板10b的厚度内(底板10b的上表面和底面之间)。在上述实施方式中,冷却管12埋设于底板10b,但也可以单独形成并安装于底板10b的表面(底面或上表面)上。

[0044]

在上述实施方式中,下保护件2是金属制的,但也可以是纤维强化性树脂(frp)制的。在上述实施方式中,支架15沿前后方向延伸,但也可以仅设置于下保护件2的安装位置(盲孔螺母16的位置)。另外,在上述实施方式中,虽称作冷却管12,但也能够在冷启动时,通过使由电能加热的冷却液在冷却管12内循环来尽早加热电池模块。

[0045]

附图标记说明

[0046]

1、电池组;10、壳体;10b、底板;12、冷却管;15、支架;2、下保护件;20、上凸肋;20a、上板部;21、下凸肋;21a、下板部;23b、螺栓(紧固件);25、树脂销(紧固件);3、下罩。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。