1.本发明是涉及保管无机基板与工程塑料膜(以下简称为工程塑料膜)的层叠体时的形态、保管方法以及运输方法的发明。

背景技术:

2.作为用于制造柔性电子器件的基板材料,正在研究使用聚亚酰胺、芳香族聚酰胺、聚酰胺酰亚胺、聚碳酸酯、聚萘二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯等工程塑料膜。由于这样的工程塑料膜制成长条卷状,因此通常认为在柔性器件的制造中,理想的也是基于卷对卷方式的生产线。另一方面,显示装置、传感器阵列、触摸屏、印刷线路基板等现有的电子设备中较多使用玻璃基板、半导体晶片或玻璃纤维增强环氧树脂基板等硬质的刚性基板,关于制造装置,也是以使用这种刚性基板为前提而构成。

3.在这样的背景下,作为使用现有的制造装置来制造柔性电子器件的方法,已知以将玻璃基板等刚性无机基板用作暂时支撑体,以将工程塑料膜暂时粘贴在暂时支撑体的状态来操作,在工程塑料膜上进行电子器件加工后从暂时支撑体剥离形成有电子器件的工程塑料膜这样的步骤制造柔性电子器件的方法(专利文献1)。

4.另外,作为使用现有制造装置来制造柔性电子器件的方法,已知如下方法:以将玻璃基板等刚性无机基板用作暂时支撑体,将工程塑料的前体以溶液状态涂布在暂时支撑体上,进行干燥形成前体膜,然后通过发生化学反应将前体转化为工程塑料,由此得到暂时支撑体与工程塑料膜的层叠体,以下同样地在工程塑料膜上形成电子器件,然后剥离,制造柔性电子器件(专利文献2)。

5.即,任意方法中均会经过刚性暂时支撑体和最终被剥离而成为柔性电子器件的基材的工程塑料膜层重合的形态的层叠体。由于这样的层叠体可以作为刚性板材来操作,因此可以用现有的使用了玻璃基板的液晶显示器、等离子显示器、或者用于制造有机el显示器等的装置以与玻璃基板相同的方式来操作。现有技术文献专利文献

6.专利文献1:日本特许第5152104号公报专利文献2:日本特许第5699606号公报

技术实现要素:

发明要解决的问题

7.本发明的主题是,保管由上述的工程塑料膜和刚性的暂时支撑体构成的层叠体时的形态、保管方法以及运输方法。现有的玻璃基板等刚性无机基板在保管或运输时,以重叠多张的组(stack)的形

式处理。成组(

スタックされる

)时,使无机基板间夹持发泡聚合物片材或纸等缓冲材料,以便保管后或运输后从组中取出无机基板时变得容易。这样的方法可以适用于具有充分的表面硬度的玻璃基板。但是,在本发明中处理的暂时支撑基板与工程塑料膜的层叠体中,由于工程塑料膜的表面的硬度不充分,因此将层叠体成组时,层叠体的工程塑料膜表面与暂时支撑基板表面摩擦,柔软的工程塑料膜表面会有伤痕。进一步地,在放入发泡聚合物片材或纸等缓冲材料时,由于混入的异物等,在工程塑料膜表面也容易产生伤痕。

8.作为解决这样的课题的方法常规使用的方法是通过保护膜来保护工程塑料膜表面的方法。通常,保护膜是在聚乙烯、聚丙烯、聚酯等比较廉价的高分子膜的单面涂布弱粘接性的粘接材料形成的微粘接膜。

9.通过使用这样的保护膜,可以防止在工程塑料膜表面产生伤痕,维持对于微细的柔性电子器件的形成适宜的工程塑料膜表面。但是,在将保护膜粘贴在层叠体的工程塑料膜表面的带保护膜的层叠体多张重叠进行保管或运输时,本发明人面临保护膜表面和暂时支撑基板面粘贴在一起而难以分别取出这样的课题。虽然也可以与玻璃基板同样地并用发泡聚合物片材或纸等缓冲材料,但是除了保护膜以外还会进一步使用辅助材料,成本变高的同时,会导致废弃物增加,因此不能说使用缓冲材料是优选的方法。

10.本发明需要解决的课题是,提供一种保管或运输时的由工程塑料膜和刚性的暂时支撑体构成的层叠体的适当的形态及方法。即,本发明提供一种以长期重叠的状态保管时也可以容易分别取出的带保护膜的无机基板/工程塑料膜层叠体,提供一种将带保护膜的无机基板/工程塑料膜层叠体重叠得到的组,提供一种使用了特定的保护膜的无机基板/工程塑料膜层叠体的保管方法及无机基板/工程塑料膜层叠体的运输方法。用以解决问题的手段

11.即,本发明具有以下构成。[1]一种带保护膜的无机基板/工程塑料膜层叠体,其特征在于,是依次包含无机基板、工程塑料膜、保护膜的粘接材料层、保护膜基材的带保护膜的无机基板/工程塑料膜层叠体,无机基板与工程塑料膜之间的基于90度剥离法的粘接强度fb和工程塑料膜与保护膜之间的基于90度剥离法的粘接强度fp具有fp<fb的关系,且所述保护膜基材的与粘接材料层相反侧的表面的表面粗糙度ra在0.02μm~1.2μm的范围。[2]根据[1]所述的带保护膜的无机基板/工程塑料膜层叠体,其特征在于,所述保护膜基材的与粘接材料层相反侧的表面和,所述无机基板的与工程塑料膜非对置的一侧表面之间的动摩擦系数在0.02~0.25的范围。[3]根据[1]或[2]所述的带保护膜的无机基板/工程塑料膜层叠体,其特征在于,所述无机基板的非面向工程塑料膜一侧的表面的表面粗糙度ra在0.01~2nm的范围。[4]根据[1]~[3]中任一项所述的带保护膜的无机基板/工程塑料膜层叠体,其特征在于,所述无机基板与所述工程塑料膜之间的粘接强度fb在0.02~0.3n/cm的范围。[5]根据[1]~[4]中任一项所述的带保护膜的无机基板/工程塑料膜层叠体,其特

征在于,所述工程塑料膜与保护膜之间的粘接强度fp在0.01~0.27n/cm的范围。[6]根据[1]~[5]中任一项所述的带保护膜的无机基板/工程塑料膜层叠体,其特征在于,无机基板的外接圆的一边的长度为310mm以上。[7]根据[1]~[6]中任一项所述的带保护膜的无机基板/工程塑料膜层叠体,其特征在于,所述的保护膜基材的与粘接材料相反侧的表面的表面电阻,在23℃、50%rh的环境下放置24小时以上时,在1

×

106~1

×

10

10

[ω]的范围。[8]一种带保护膜的无机基板/工程塑料膜层叠体组,其特征在于,将4张以上的所述[1]~[7]中任一项所述的带保护膜的无机基板/工程塑料膜层叠体,在层方向上同向重叠。[9]一种带保护膜的无机基板/工程塑料膜层叠体的保管方法,其特征在于,以所述[8]所述的带保护膜的无机基板/工程塑料膜层叠体组的形态捆包而保管。[10]一种带保护膜的无机基板/工程塑料膜层叠体的运输方法,其特征在于,以所述[8]所述的带保护膜的无机基板/工程塑料膜层叠体组的形态捆包而运输。发明的效果

[0012]

一般的保护膜的情况时,以组状态长期保管时,与保护膜表面相对的无机基板面之间的空气层由于层叠体的重叠而渐渐地由面之间向外排出,成为真空密合状态。这成为长期保管时难以将层叠体分别取出的原因。层叠体的尺寸较小时不会成为大问题,但是假定在显示器制造装置中操作时,会成为层叠体的尺寸最大为2m

×

3m左右的大小的玻璃板。这样的尺寸的多个的层叠体成为真空密合状态时,剥离变得非常困难,另外当暂时支撑基板为玻璃板时,也容易发生玻璃基板的破损等。通过使用本发明的特定的保护膜,可以回避这样的问题,即使在将本发明的带保护膜的无机基板/工程塑料膜层叠体重合而制成组的状态长期保管时,也可以容易地分别取出。

附图说明

[0013]

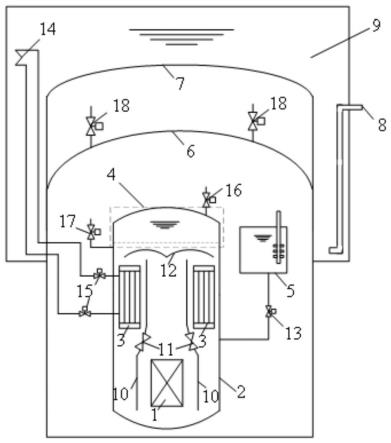

[图1]图1是表示无机基板/工程塑料膜层叠体的截面结构的示意图。[图2]图2是表示保护膜的截面结构的示意图。[图3]图3是表示带保护膜的无机基板/工程塑料膜层叠体的截面结构的示意图。[图4]图4是表示将4张带保护膜的无机基板/工程塑料膜层叠体重叠得到的组的截面结构的示意图。符号说明1:玻璃基板2:工程塑料膜3:保护膜的粘接剂层4:保护膜基材100:玻璃/工程塑料膜层叠体150:保护膜200:带保护膜的层叠体300:带保护膜的层叠体组

具体实施方式

[0014]

作为本发明中的无机基板,可以使用玻璃板、半导体晶片、金属板、陶瓷板等。作为所述玻璃板,包括石英玻璃、高硅酸玻璃(96%二氧化硅)、钠钙玻璃、铅玻璃、铝硼硅酸玻璃、硼硅酸玻璃(pyrex(注册商标))、硼硅酸玻璃(无碱)、硼硅酸玻璃(microsheet)、铝硅酸盐玻璃等。其中,优选线膨胀系数为5ppm/k以下的玻璃,若为市售产品,则优选作为液晶用玻璃的康宁公司制造的“corning(注册商标)7059”或“corning(注册商标)1737”、“eagle”、旭硝子株式会社制造的“an100”、日本电气硝子株式会社制造的“oa10”、schott公司制造的“af32”等。作为所述半导体晶片,可列举硅晶片、锗、硅-锗、镓-砷、铝-镓-铟、氮-磷-砷-锑、sic、inp(铟磷)、ingaas、gainnas、lt、ln、zno(氧化锌)及cdte(碲镉)、znse(硒锌)等晶片。作为所述金属板,包括w、mo、pt、fe、ni、au这样的单质元素金属、铬镍铁合金(inconel)、蒙乃尔合金(monel)、镍铬钛合金(nimonic)、碳铜、fe-ni系因瓦(invar)合金、超级因瓦合金、各种不锈钢这样的合金等。另外,也包括在这些金属中附加其他的金属层、陶瓷层形成的多层金属板。作为所述陶瓷板,可以使用包括氧化铝、氧化镁、氧化钙、氮化硅、氮化硼、氮化铝、氧化铍等单一或复合烧结体。本发明中使用陶瓷基板时,优选使用表面通过玻璃釉处理进行了平滑化的陶瓷基板。

[0015]

本发明中的无机基板的表面粗糙度优选为0.01~2nm的范围。至少在无机基板与工程塑料层叠时,与工程塑料膜相反侧的表面的表面粗糙度优选为0.01~2nm的范围。表面粗糙度的进一步的优选范围为0.01~0.8nm的范围,更进一步优选为0.01~0.3nm的范围。通过将无机基板的表面粗糙度控制在该范围,容易控制与工程塑料膜之间的粘接强度,另外,可以将另行说明的与保护膜基材之间的动摩擦系数控制在规定范围。

[0016]

本发明中,在将无机基板制成长方形时,无机基板的尺寸优选具有外接圆的一边的长度为310mm以上的大小。通过使用该大小的尺寸的无机基板,可以充分地得到作为本发明的效果的重叠的层叠体的保管、运输、其他操作性的改善效果。

[0017]

本发明中的工程塑料膜是即使在100℃以上的环境下长时间暴露、优选暴露168小时,也保持49mpa以上的拉伸强度和2.5gpa以上的弯曲弹性模量的高分子化合物的膜,优选地,是可以进一步在150℃下长时间使用、优选至少使用168小时的高分子膜,是指玻璃化转变温度为115℃以上、优选为130℃以上、进一步优选为145℃以上的高分子膜。更具体而言,是非晶性聚芳酯、聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚苯并噁唑、聚萘二甲酸乙二醇酯、硅酮树脂、氟树脂、液晶聚合物等的膜等。本发明中,特别优选使用具有酰亚胺键的高分子膜。作为具有酰亚胺键的高分子膜,可以示例聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚酰亚胺苯并噁唑、双马来酰亚胺三嗪等。

[0018]

本发明中,作为聚酰亚胺膜,可以使用芳香族聚酰亚胺、脂环族聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺等。更优选的是,指含有50%以上的聚酰亚胺骨架的高分子。通常,聚酰亚胺膜是:通过将在溶剂中使二胺类与四羧酸类反应得到的聚酰胺酸(聚酰亚胺前体)溶液涂布在制作聚酰亚胺膜用支撑体上,进行干燥而形成生膜(

グリーンフィルム

)(又称为“前体膜”或“聚酰胺酸膜”),进一步以在制作聚酰亚胺膜用支撑体上或者从

该支撑体上剥离的状态对生膜进行高温热处理使之进行脱水闭环反应而得到。

[0019]

作为构成聚酰胺酸的二胺类,没有特别限制,可以使用在聚酰亚胺合成中通常使用的芳香族二胺类、脂肪族二胺类、脂环式二胺类等。从耐热性的观点出发,优选芳香族二胺类,在芳香族二胺类中,更优选具有苯并噁唑结构的芳香族二胺类。使用具有苯并噁唑结构的芳香族二胺类时,能够与高耐热性的同时表现出高弯曲弹性模量、低热收缩性、低线膨胀系数。二胺类可以单独地使用,也可以并用两种以上。

[0020]

聚酰亚胺树脂通常大多着色为黄色或茶褐色,根据化学结构可以得到无色透明性高的聚酰亚胺膜。作为其前体合成中使用的酸成分,可示例1,2,3,4-环丁烷四甲酸二酐、1,2,4,5-环戊烷四甲酸二酐、1,2,4,5-环己烷四甲酸二酐、双环[2,2,1]庚烷-2,3,5,6-四甲酸二酐、双环[2,2,2]辛烷-2,3,5,6-四甲酸二酐、3,3',4,4'-双环己基四甲酸二酐、1,2,4-环己烷三甲酸酐等,特别优选的是1,2,3,4-环丁烷四甲酸二酐、1,2,4,5-环己烷四羧酸二酐、3,3',4,4'-双环己基四甲酸二酐。这些脂肪族羧酸类可以单独使用,也可以并用两种以上。另一方面,有时也并用双环[2,2,2]辛-7-烯-2,3,5,6-四甲酸二酐等含有不饱和键的物质。

[0021]

将本发明的无色透明聚酰亚胺系树脂或其前体合成中使用的二胺成分作为二胺化合物例示时,可列举1,3-苯二胺、1,4-苯二胺、2,4-二氨基甲苯、2,6-二氨基甲苯、3,4-二氨基甲苯、4,5-二甲基-1,2-苯二胺、2,5-二甲基-1,4-苯二胺、2,6-二甲基-1,4-苯二胺、2,3,5,6-四甲基-1,4-苯二胺、3-氨基苄胺、间苯二甲胺、对苯二甲胺、1,5-二氨基萘、2,2'-二甲基联苯-4,4'-二胺、2,2

’‑

双(三氟甲基)联苯胺、3,3

’‑

二甲氧基联苯胺、4,4

’‑

二氨基八氟联苯、3,3

’‑

二氨基二苯基甲烷、3,4

’‑

二氨基二苯基甲烷、4,4

’‑

二氨基二苯基甲烷、4,4

’‑

亚甲基双(2,6-二乙基苯胺)、4,4

’‑

亚甲基双(2-乙基-6-甲基苯胺)、4,4

’‑

亚乙基二苯胺、4,4

’‑

二氨基二苯醚、3,4

’‑

二氨基二苯醚、3,3

’‑

二氨基二苯醚、2,2

’‑

双(三氟甲基)-4,4

’‑

二氨基二苯醚、1,3-双(4-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯、1,4-双(4-氨基苯氧基)苯、1,4-双(4-氨基-2-三氟甲基苯氧基)苯、4,4

’‑

双(4-氨基苯氧基)联苯、4,4

’‑

二氨基-3,3

’‑

二甲基二苯基甲烷、双[4-(4-氨基苯氧基)苯基]砜、双[4-(3-氨基苯氧基)苯基]砜、2,2-双(4-氨基苯基)六氟丙烷、2,2-双(3-氨基苯基)六氟丙烷、2,2

’‑

双[4-(4-氨基苯氧基)苯基]丙烷、2,2

’‑

双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2-双(3-氨基-4-甲基苯基)六氟丙烷、α,α

’‑

双(4-氨基苯基)-1,4-二异丙基苯、双(2-氨基苯基)硫醚、双(4-氨基苯基)硫醚、3,3

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基硫醚、4,4

’‑

二氨基二苯甲酮、3,3

’‑

二氨基二苯甲酮、4,4

’‑

二氨基苯甲酰苯胺、1,4-双(4-氨基苯氧基)苯、双(4-氨基苯基)对苯二甲酸酯、2,7-二氨基芴、9,9-双(4-氨基苯基)芴等的芳香族二胺。另外,作为脂肪族二胺,可示例1,3-二氨基环己烷、1,4-二氨基环己烷、1,3-双(氨基甲基)环己烷、1,1-双(4-氨基苯基)环己烷、4,4

’‑

二氨基二环己基甲烷、4,4

’‑

亚甲基双(2-甲基环己基胺)、4,4

’‑

亚甲基双(2,6-二甲基环己基胺)、4,4

’‑

二氨基二环己基丙烷、双环[2.2.1]庚烷-2,3-二胺、双环[2.2.1]庚烷-2,5-二胺、双环[2.2.1]庚烷-2,6-二胺、双环[2.2.1]庚烷-2,7-二胺、2,3-双(氨基甲基)-双环[2.2.1]庚烷、2,5-双(氨基甲基)-双环[2.2.1]庚烷、2,6-双(氨基甲基)-双环[2.2.1]庚烷、3(4),8(9)-双(氨基甲基)三环[5.2.1.0(2,6)]癸烷等。其中,特别优选为对苯二胺、2,2

’‑

二甲基联苯-4,4

’‑

二胺、2,2

’‑

双(三氟甲基)联苯胺、2,2

’‑

双(三氟甲基)-4,4

’‑

二氨基二苯基醚、1,4-双(4-氨基-2-三氟

甲基苯氧基)苯、1,4-二氨基环己烷、4,4

’‑

二氨基二环己基甲烷、4,4

’‑

亚甲基双(2-甲基环己基胺)、4,4

’‑

亚甲基双(2,6-二甲基环己基胺)。上述胺成分可以单独使用,也可以并用两种以上。

[0022]

本发明中,无机基板与工程塑料膜被层叠。此时的无机基板与工程塑料膜层叠体之间的粘接强度优选在0.02~1.0n/cm的范围,进一步优选在0.03~0.3n/cm的范围。该粘接强度是以无机基板与工程塑料膜将来会被剥离为前提的粘接强度。

[0023]

本发明的层叠体根据制作方法可以分为三种。(1)预先制作工程塑料膜并将其与无机基材贴合的方法。(2)将工程塑料的溶液、或工程塑料前体的溶液涂布于无机基板,进行干燥并且根据需要进行化学反应,在无机基板上形成工程塑料的膜的方法。(3)预先制备工程塑料膜前体的膜,贴合在无机基板后进行化学反应,在无机基板上形成工程塑料的膜的方法。

[0024]

所述(1)预先制作工程塑料膜并将其与无机基材贴合的方法中,使用粘接剂时,有时使用将工程塑料膜、无机基板两者或一者的表面通过表面处理活性化而直接贴合的方法。作为后者的具体的例子,可示例将工程塑料膜表面用活性能量射线、等离子体等进行处理的方法、将无机基板表面同样地进行处理的方法、以及使用偶联剂等进行化学修饰的方法等。另外,为了控制工程塑料膜和无机基板之间的剥离强度,也可以组合脱模剂处理、脱模层形成等技法。

[0025]

在使用将所述(2)工程塑料的溶液、或工程塑料前体的溶液涂布于无机基板,进行干燥并根据需要进行化学反应,在无机基板上形成工程塑料的膜的方法时,可以优选使用聚酰亚胺系树脂的溶液或聚酰亚胺系树脂的前体。作为聚酰亚胺系树脂的前体,将异酰亚胺或聚酰胺酸的状态下的溶液涂布于无机基板,干燥后加热或使催化剂发挥作用而得到聚酰亚胺的膜。干燥和加热也可以同时并行进行。

[0026]

在使用所述(3)预先制作工程塑料膜前体的膜,在与无机基板贴合后进行化学反应,在无机基板上形成工程塑料的膜的方法时,在聚酯膜等之上涂布工程塑料前体、优选为聚酰亚胺前体,使之干燥,根据需要使其发生化学变化,首先会得到凝胶膜。凝胶膜中可以残留有溶剂。如上所述得到的凝胶膜中,由于具有某种程度的粘性,因此可以通过推到无机基板上来进行层压。可以将凝胶膜解释为固化系树脂的b阶段。即,该方法可以作为工程塑料膜将环氧树脂、三聚氰胺树脂、酚醛树脂、bt树脂等固化系树脂在无机基板上进行膜化,本发明中也可以将这些固化系树脂的膜作为工程塑料膜来操作。

[0027]

本发明中的、无机基板与工程塑料膜之间的粘接强度fb优选在0.02~0.3n/cm的范围。粘接强度未必一定需要在该范围,但本发明中可以特别地在以弱粘接、即在后续工程中从无机基板剥离工程塑料膜为前提的层叠体中发挥效果。

[0028]

本发明中,以保护膜覆盖工程塑料膜与无机基板的层叠体的工程塑料膜表面。本发明中的保护膜至少由保护膜基材和粘接材料层构成。作为保护膜基材,除pet膜、pen膜、聚乙烯膜、聚丙烯膜、尼龙膜等外,还可以使用pps膜、peek膜、芳香族聚酰胺膜、聚酰亚胺膜、聚酰亚胺吲哚膜等的耐热性超级工程塑料膜。

[0029]

作为保护膜的粘接材料,可以使用丙烯酸系、硅酮系、聚氨酯系、橡胶系、聚酯系等公知的材料,没有特别限制。从操作性的观点出发,优选为丙烯酸系树脂、硅酮系树脂、聚氨酯系树脂。所述丙烯酸系树脂通过聚合(甲基)丙烯酸酸烷基酯等单体而得到。作为所述单体的具体例子,可列举(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸正己酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸正辛酯、(甲基)丙烯酸异辛酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸硬脂酯等(甲基)丙烯酸烷基酯化合物。它们也可以根据需要对多种进行共聚。

[0030]

本发明中的保护膜基材的表面粗糙度ra,在与粘着层相反侧的表面上为0.02μm以上,优选为0.025μm以上,进一步优选为0.03μm以上,上限为1.2μm以下,优选为0.6μm以下,进一步优选为0.3μm以下的范围。作为将保护膜基材的表面粗糙度控制在规定范围的方法,可以示例在保护膜基材的膜制造时,向原料树脂添加无机粒子而控制表面粗糙度的方法。作为无机粒子,只要添加规定量的二氧化硅、氧化铝、氧化钙、氧化镁、碳酸钙、碳酸镁、磷酸钙、磷酸镁、硫酸钡、滑石、高岭土等公知的无机粒子即可。添加量虽然根据基材膜制作时的拉伸倍率、最终的基材膜厚度、添加无机粒子的粒度分布等而不一样,但是相对于基材膜树脂的质量以质量比计,通常为500ppm以上,优选为1000ppm以上,进一步优选为2000ppm以上,关于上限,为10%质量以下,优选为3质量%以下,进一步优选为10000ppm以下的范围。作为将保护膜基材的表面粗糙度控制在规定范围的方法,可示例将膜基材的表面进行研磨或研削制成规定的表面粗糙度的方法。进一步地,作为将保护膜基材的表面粗糙度控制在规定范围的方法,可以示例将膜原料浇铸预先成为规定的表面粗糙度地制作的支撑基材上来得到保护膜基材的方法。另外,也可示例通过对加工成规定的表面形状的压花辊等按压来控制保护膜基材的表面粗糙度的方法。

[0031]

本发明中的工程塑料膜与保护膜之间的基于90度剥离法的粘接强度fp优选在0.01~0.27n/cm的范围。进一步地,本发明中,优选无机基板与工程塑料膜之间的基于90度剥离法的粘接强度fb和工程塑料膜与保护膜之间的粘接强度fp具有fp<fb的关系。即,优选设定各层之间的粘接力为:使得将保护膜从工程塑料膜剥离时,工程塑料膜不会从无机基板剥离。根据粘接剂的种类,具有剥离速度依赖性,因此根据剥离速度,所述各层之间的粘接力会不同。特别是,将剥离速度设为较快时,剥离强度倾向于增高。但是,从缩短工艺时间的观点出发,所述剥离时的剥离速度优选为快,至少为50mm/分钟以下,优选为100mm/分钟以下。另外,所述粘接强度fp及fb是基于90度剥离法的强度,但优选即使在工程塑料膜与保护膜之间的剥离强度、及无机基板与工程塑料膜之间的剥离强度均进行180度剥离时,也具有fp<fb的关系。

[0032]

本发明中,所述保护膜基材的与粘接材料层相反侧的表面和所述无机基板的与工程塑料膜非对置的一侧表面之间的动摩擦系数在0.02~0.25的范围。动摩擦系数可以通过将保护膜基材的与粘接材料层相反侧的表面和,所述无机基板的与工程塑料膜非对置的一侧表面的各自的表面粗糙度控制在前述的范围来实现。

[0033]

本发明中,可以将以上所述的层叠体重叠多张、优选为4张以上、进一步优选为10张以上来制成组。本发明中,制成组时,相接的保护膜基材的与粘接剂相反的表面与无机基板之间的动摩擦系数在规定的范围内,因此能够容易地从组中分别取出层叠体。

[0034]

本发明中,保护膜基材的与粘接材料相反侧的表面的表面电阻,在23℃、50%rh的环境下放置24小时以上时,优选在1

×

106~1

×

10

10

[ω]的范围。即,保护膜表面优选具有不起作用的不带电荷程度的导电性。当保护膜表面带电荷时,将层叠体重叠而形成组时,保护膜表面与无机基板表面之间通过静电而密合,有时难以分别取出层叠体。

[0035]

本发明中,可以以如上所述得到的组状态保管层叠体。本发明的组在保管时,以组的无机基板呈水平方向地保管时、以呈垂直方向地保管时、或以接近垂直倾斜75~89度左右地保管时均可应对。

[0036]

本发明中,可以以如上所述得到的组状态下运输层叠体。本发明的组在使组的无机基板保持呈水平方向地运输时、组保持呈垂直方向地运输时、或保持接近垂直倾斜为75~89度左右的状态运输时均可应对。实施例

[0037]

以下列举实施例更具体地说明本发明,但本发明不限于以下实施例。以下的实施例中的物性的评价方法如下所述。<表面粗糙度>表面粗糙度ra、rt和rsm根据jis b 0601使用触针式表面粗糙度计测定。<动摩擦系数>关于动摩擦系数,通过将摩擦系数夹具安装到拉伸试验机以jis k7125为基准来测定。拉伸试验机:岛津制作所株式会社制造的“autograph(注册商标)ag-is”[0038]

<粘接强度>关于工程塑料膜与无机基板之间的粘接强度、保护膜与工程塑料膜之间的粘接强度(加热前),依据jis k 6854-1中记载的90度剥离法,在下述条件下测定。另外,也同样地测定在120℃下加热1小时后的粘接强度。拉伸试验机:岛津制作所株式会社制造的“autograph(注册商标)ag-is”测定温度:室温剥离速度:50mm/分钟气氛:大气测定样品宽度:10mm<表面电阻>将agilent technology株式会社制造的电阻测定元件16008b安装到该公司制造的毫欧表4338b上,并依据iec 62631-3-2的方法进行测定。

[0039]

<工程塑料膜/无机基板的层叠体l1的制造>作为工程塑料膜f1,使用宇部兴产株式会社制造的聚酰亚胺膜upilex25s。首先,对工程塑料膜的单面进行使用了氮气的大气压等离子体处理。作为无机基板,使用日本电气硝子制造的370mm

×

470mm、厚度为0.7mm的玻璃板oa10g。首先通过uv/臭氧处理将玻璃板表面清洁化,然后将玻璃板与加热板一起放入无尘

室(clean chamber)中,将玻璃板由支撑座支撑,然后将腔室内部用洁净的干燥氮置换,放置加满硅烷偶联剂(3-氨基丙基三甲氧基硅烷)的培养皿,使液面位于无机基板下方200mm处,用加热板将培养皿加热至100℃,然后将无机基材的下表面暴露于硅烷偶联剂蒸汽3分钟后,从腔室中取出,设置于洁净工作台(clean bench)内,放置在温度调节至120℃的加热板上,使加热板和无机基板的与暴露面相反侧接触,进行1分钟的热处理,得到进行了硅烷偶联剂处理的玻璃板。接着,用辊层压机使玻璃板的硅烷偶联剂处理面与先前得到的工程塑料膜的大气压等离子体处理面两者重合,在无尘烘箱内在150℃下进行30分钟热处理,得到工程塑料膜/无机基板的层叠体l1。

[0040]

<工程塑料膜/无机基板的层叠体l2~l4的制造>以下,除了将工程塑料膜变更为f2:toray dupont株式会社制造的聚酰亚胺膜kapton 100h,f3:东洋纺株式会社制造的聚酰亚胺薄膜xenomax 38lr,f4:可乐丽株式会社制造的液晶高分子薄膜vecstar ctq-25以外,进行相同的操作,得到工程塑料膜/无机基板的层叠体l2~l4。

[0041]

<工程塑料膜/无机基板的层叠体l5的制造>准备聚酰亚胺(三菱瓦斯化学株式会社制造的“neopulim”,玻璃化转变温度390℃)。将该聚酰亚胺溶解在n,n-二甲基乙酰胺和γ-丁内酯的9:1混合溶剂中,制备清漆(浓度20质量%)。该清漆通过浇铸法在厚度188μm、宽度750mm的聚对苯二甲酸乙二醇酯(pet)膜上成膜。使成膜的清漆以0.2m/min的线速度通过从50℃至75℃阶段性地设定了温度的12m长的炉内,从清漆中去除溶剂,形成透明树脂膜/pet膜的二层体,卷绕为卷状。接着,从该卷上取出二层体,剥离透明树脂薄膜和pet薄膜,然后将透明树脂薄膜切成规定的尺寸,用无氧化烘箱在氮气环境下以210℃下60分钟的条件进行加热干燥,得到无色透明的聚酰亚胺膜。将该膜设为工程塑料膜f5。使用得到的工程塑料膜f5,与工程塑料膜/无机基板的层叠体l1的制造同样地操作,得到工程塑料膜/无机基板的层叠体l5。

[0042]

<工程塑料膜/无机基板的层叠体l6的制造>准备在可分离烧瓶中安装硅胶管、搅拌装置和温度计的反应器和油浴。在该烧瓶中投入二甲基乙酰胺519.84质量份、4,4'-(六氟亚异亚丙基)二邻苯二甲酸二酐(6fda)75.52质量份、2,2'-双(三氟甲基)-4,4'-二氨基二苯基(tfmb)54.44质量份,搅拌直至烧瓶内容物成为均匀溶液。接着,一边使用油浴将容器内的温度调节到成为25℃

±

5℃的范围,一边继续搅拌20小时,得到聚酰胺酸溶液。使用棒涂机将得到的聚酰胺酸溶液涂布于370mm

×

470mm、厚度0.7mm的日本电气硝子株式会社制造的玻璃板oa10g的单面,在70℃下干燥7.5分钟,进一步在120℃下干燥7.5分钟,然后,用无氧化烘箱在氮气环境下在300℃、20分钟的条件下进一步加热。将聚酰胺酸转化为聚酰亚胺,得到成为工程塑料膜f6的由聚酰亚胺膜和玻璃板形成的工程塑料膜/无机基板的层叠体l6。将得到的层叠体的、工程塑料膜与玻璃板之间的粘接强度fa、玻璃板的与工程塑料膜层叠面相反的表面的表面粗糙度ra以及其他示于表1。

从通过同样的方法制作的层叠体l6剥离树脂膜层而作为工程塑料膜f6。

[0043]

<工程塑料膜/无机基板的层叠体l7的制造>将具有氮气导入管、回流管、搅拌棒的反应容器的内部进行氮气置换,然后加入33.36质量份的2,2'-双(三氟甲基)联苯胺(tfmb)、270.37质量份的n-甲基-2-吡咯烷酮(nmp)和将胶态二氧化硅分散在二甲基乙酰胺中而成的分散体(加入日产化学工业株式会社制作的“snowtex(注册商标)dmac-st”),使其完全溶解,以使二氧化硅在聚酰胺酸溶液中的聚合物固体成分总量中成为0.14质量%,然后直接以固体形式分批添加9.81质量份的1,2,3,4-环丁烷四甲酸二酐(cbda)、11.34质量份的3,3',4,4'-联苯四甲酸、4.85质量份的(odpa),然后在室温下搅拌24小时。然后,添加165.7质量份的dmac并稀释,得到固体成分为18质量%、还原粘度为2.7dl/g的聚酰胺酸溶液11(tfmb//cbda/bpda/odpa摩尔比=1.00//0.48/0.37/0.15)。使用逗号涂布机,将该聚酰胺酸溶液涂布在聚对苯二甲酸乙二醇酯制薄膜a4100(东洋纺株式会社制造)的无润滑材料的表面上,使最终薄膜厚度成为20μm。将其在110℃下干燥10分钟。将干燥后获得自支撑性的聚酰胺酸膜从作为支撑体的a4100膜上剥离,使之通过具有配置了针的针板的针梳拉幅机,通过将膜的端部插入到针来勾住,调整针板间隔而运输,以使薄膜不破裂且不会出现不必要的松弛,将膜在200℃下3分钟、250℃下3分钟、300℃下6分钟的条件下进行加热,进行酰亚胺化反应。然后,用2分钟将膜冷却至室温,将膜的两端的平面性差的部分用分切器切掉,卷绕成卷状,得到宽度为450mm的500m工程塑料薄膜(聚酰亚胺膜)f7。使用得到的工程塑料膜f7,与工程塑料膜/无机基板的层叠体l1的制造同样地操作,得到工程塑料膜/无机基板的层叠体l7。

[0044]

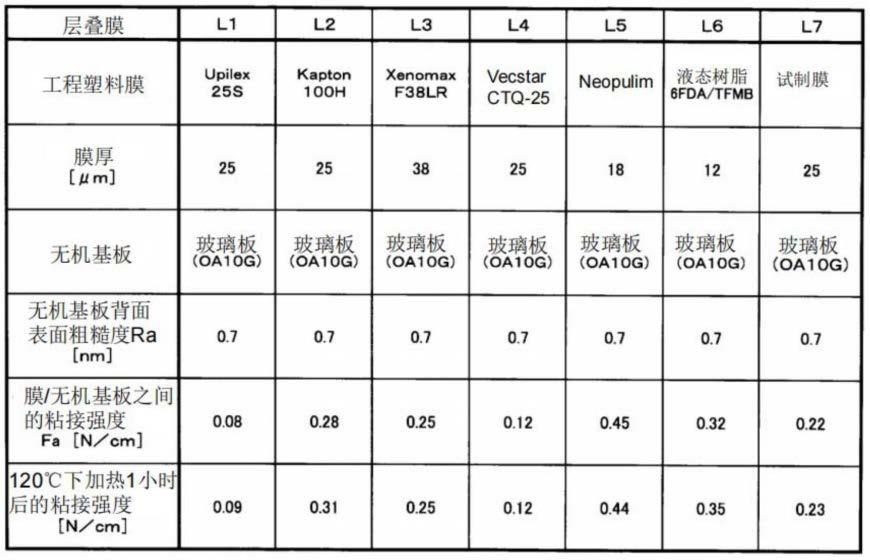

[表1]

[0045]

<保护膜>将表2所示的聚酯(pet)膜、聚丙烯(pp)膜用作保护膜的基材膜,通过相同地涂布表2所示的粘接剂,制造保护膜p1~p6。另外,表2的表面粗糙度表示保护膜基材的与粘接剂层相反侧的表面粗糙度。

[0046]

[表2]

[0047]

<保护膜与工程塑料膜之间的粘接强度>将工程塑料膜f1~f7与保护膜p1~p6循环组合,测定各组合中的90度剥离法的粘接强度fp。结果如表3所示。另外,以n5进行测定并取平均值。另外,粘接面是工程塑料膜的与无机基材(玻璃板)粘贴面相反的表面。在确认保护膜与工程塑料膜贴合之后在120℃加热后的粘接强度后,为与表3中记载的结果10%以内的范围的结果。

[0048]

[表3]

[0049]

<带保护膜的层叠体的制造和工程塑料膜/无机基板(玻璃板)之间的粘接强度的测定>以表4所示的组合,使用辊层压机将保护膜层压于工程塑料膜/无机基板的层叠体上,得到带保护膜的工程塑料膜与无机基板的层叠体(简称为带保护膜的层叠体)。另外,带保护膜的层叠体按照各个组合制作7组。使用所述7组中3组的带保护膜的层叠体,测定工程塑料膜/无机基板(玻璃板)之间的粘接强度。从层叠体的边缘做出“起点”,将保护膜基材/粘接剂/工程塑料膜一起剥离10mm左右,将该部分作为握把,求出从玻璃板剥离时的90度粘接强度fb。结果示于表4。测定值是n3的平均值。无论有无保护膜,得到基于与表1所示的工程塑料膜/无机基板(玻璃板)之间的粘接强度fa同等的值。[表4]

[0050]

<带保护膜的层叠体的制造和保护膜粘接强度的测定>使用所述带保护膜的层叠体的剩下的各4组,求出从层叠体剥离保护膜时的90度粘接强度。将结果示于表5。关于在保护膜粘接剂和工程塑料膜之间被剥离的情况,记载了粘接强度值,剥离保护膜时工程塑料膜连同保护膜一起从无机基板(玻璃板)剥离时,记为

“×”

。测定值是n3的平均值。该结果显示:无机基板(玻璃板)与工程塑料膜之间的基于90度剥离法的粘接强度fb和工程塑料膜与保护膜之间的基于90度剥离法的粘接强度fp具有fp<fb的关系时,在剥离保护膜时,工程塑料膜不会与保护膜一起从无机基板(玻璃板)剥离。

[0051]

[表5]

[0052]

<带保护膜的层叠体组的操作性评价>所述粘接强度测定试验的结果,在保护膜可以从工程塑料膜剥离的组合(工程塑料膜未从无机基板剥离的组合)中,按照各个组合,制作10组带保护膜的层叠体。得到的各组合中,将带保护膜的层叠体10组放置在平坦的桌子上,以使玻璃板沿水平方向朝下地重叠10组,制成带保护膜的层叠体组,其上重叠同尺寸的玻璃板、厚度50μm的聚乙烯膜,进一步地重叠与玻璃板同尺寸的厚度3mm的硅酮橡胶片材,进一步地载置作为重物的厚度10mm的不锈钢板,在室温下静置10天。经过10天后,除去重物和硅酮橡胶片材、聚乙烯膜,确认是否可以通过徒手操作从层叠有10组的带保护膜的层叠体组中取出一组一组的带保护膜的层叠体。结果,没有特别问题地取出时,设为操作性良好

“○”

,将带保护膜的层叠体取出时发生某些问题时,设为操作性不良

“●”

。结果示于表6。另外,操作性不良中,大半的情况是在玻璃板的背面与保护膜密合而抬起玻璃板时,下一组的保护膜剥离。

[0053]

[表6]

[0054]

<带保护膜的层叠体组的运输适性评价>所述操作性评价中,在被判断为操作性良好的层叠体的组合中,将各自的10组放在一起重叠,作为具有保护膜的层叠体组。将带保护膜的层叠体组用牛皮纸包裹,与厚度为20mm的聚氨酯垫一起放入塑料制盒子,装在轻型卡车的装载台上,在一般的国道上运输30km,在目的地解开包裹,按照前述的方法对操作性进行再评价。在任意组合中,均可以没有问题地取出带保护膜的层叠体。另外,在运输中也没有发生玻璃破裂等事故。产业上的可利用性

[0055]

如上所述,本发明的带保护膜的无机基板/工程塑料膜层叠体的操作性、运输性优异,可以在通过保护膜保护工程塑料膜表面的状态下操作,且对工程塑料膜表面进行加工时,可以没有问题地剥离保护膜。本发明能够有效地用于在使用这样的层叠体对工程塑料膜进行微细加工后通过从无机基板剥离工程塑料膜来进行的柔性器件等的制造。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。