具有降低黄色的聚合物夹层

背景技术:

1.技术领域

1.本公开涉及用于多层面板的聚合物夹层和具有至少一个聚合物夹层片材的多层面板的领域。具体地,本公开涉及具有低颜色的聚合物夹层和包含聚合物夹层的多层面板的领域,该聚合物夹层具有低颜色、特别是低黄色。

2.2.相关技术的描述

3.多层面板通常是由两片基板(例如但不限于玻璃、聚酯、聚丙烯酸酯或聚碳酸酯)和夹在其间的一个或多个聚合物夹层组成的面板。层合多层玻璃面板通常用于建筑窗户应用以及用于机动车辆和飞机的窗户。这些应用通常称为层合安全玻璃。层合安全玻璃中的夹层的主要功能是吸收由施加到玻璃上的冲击或力产生的能量,即使当施加力且玻璃破碎时也保持玻璃层的粘合,并且防止玻璃破碎成尖锐的碎片。此外,除了其它方面,夹层可以使玻璃具有更高的隔音等级,降低uv和/或ir光透射,或增强相关窗户的美学吸引力。夹层可以是单层、两个或更多个单层的组合、经过共挤出的多层、至少一个单层和至少一个多层的组合、或多层片材的组合。

4.层合安全玻璃或多层玻璃面板用于运输业中的许多不同的应用,包括汽车、铁路和航空交通工具。用于层合安全玻璃的聚合物夹层也已经用于建筑或建筑物应用中,例如作为建筑物或体育场中的窗户面板、栏杆、装饰面板(例如办公室中的装饰面板)等。这样的应用通过将颜色和其他装饰性特征结合到设计中而允许额外的创造性。

5.用于窗户、挡风玻璃和其它多层玻璃面板应用的夹层通常通过将聚合物树脂(或多种树脂)如聚(乙烯醇缩丁醛)与一种或多种增塑剂和其它添加剂混合,并通过本领域技术人员已知的任何适用工艺或方法(包括但不限于挤出)将混合物熔融加工成片材来制备。对于包含两层或更多层的多层夹层,这些层可以通过例如共挤出和层合的工艺组合。出于各种其它目的,可以可选地加入其它附加成分。在夹层片材形成之后,通常将其收集并卷绕以便运输和储存,以及用于多层玻璃面板的后续用途,如下文所讨论。

6.在制造pvb夹层的过程中,有机化合物可以与树脂和增塑剂(和任何其它添加剂)一起加入制剂中,这些有机化合物通常具有一定的颜色或一定程度的颜色。在夹层的挤出过程中,夹层可能变得更有色(例如黄色)或者可能添加另外的颜色(例如,加工温度可引起一些另外的颜色),并且这有时导致夹层具有微黄色。

7.过去,在制剂中加入了添加剂例如稳定剂和光学增白剂,试图降低或消除黄度或黄色。此外,已经尝试通过修改制造工艺来限制各组分对黄度的贡献,但是以这种方式消除所有黄度或黄色是不实际的,甚至是不可能的。

8.目前可商购获得的具有透明pvb夹层的层合安全窗用玻璃(glazing)通常具有至少约2至(最大值至多约10)的黄度指数(yi,yellowness index)(其中yi是根据astm e1348和e313,使用光源c,在标称厚度为6.3mm的pvb片材上,以2度的观察角(以前为d1925)测量和计算的,该片材压在两个标准透明浮法玻璃板之间,如下文进一步描述),并且在cielab

颜色空间中测量的具有最低黄色(即,最接近颜色中性的颜色)的夹层具有约-1.0或更低的a*值和大于2.0、大于2.5或大于3.0的b*值(是根据astm方法e1348和e308对标称厚度为6.3mm的pvb片材上的颜色进行测量和计算的)。这些可商购获得的窗用玻璃通常具有大于约96的l*值(是根据astm方法e1348和e308对标称厚度为6.3mm的pvb片材的颜色进行测量的)。

9.预期的聚合物夹层包括但不限于聚(乙烯醇缩醛)树脂,例如聚(乙烯醇缩丁醛)(pvb)。多层层合体可以包括多层玻璃面板和多层聚合物膜。在某些实施例中,多层层合体中的多个聚合物膜可以层合在一起,以提供多层膜或夹层。在某些实施例中,这些聚合物膜可具有涂层,例如金属、有机硅或本领域普通技术人员已知的其它适用涂层。可以使用本领域普通技术人员已知的黏合剂将包括多层聚合物膜的单个聚合物膜层合在一起。

10.以下提供了多层玻璃面板通常与夹层组合生产的方式的简化的一般描述。首先,将至少一个聚合物夹层片材(单层或多层)置于两个基板(例如玻璃面板)之间,并且从边缘修剪任何多余的夹层,从而形成组件。将多个聚合物夹层片材或具有多层的聚合物夹层片材(或两者的组合)置于两个基板内,以形成具有多个聚合物夹层的多层玻璃面板,这并不罕见,特别是在建筑和/或建筑物应用中,例如建筑物中的窗户、内部或外部面板、栏杆等。然后,通过本领域技术人员已知的适用工艺或方法,例如通过轧辊、真空袋或另一种脱气机构,从组件中除去空气。此外,通过本领域普通技术人员已知的任何方法将夹层部分地压力接合到基板上。在最后的步骤中,为了形成最终的整体结构,通过例如本领域普通技术人员已知的高温和高压层合工艺,例如但不限于高压灭菌,或通过本领域普通技术人员已知的其它工艺,使该初步接合更持久。

11.在多层层合玻璃面板的制造中的一个问题是,在最终的整体结构或层合体(例如窗户或面板)中存在各种光学缺陷和/或不期望的颜色。多层玻璃面板需要无光学缺陷且具有一致的颜色或色调。此外,多层玻璃面板需要美观,即,玻璃面板不能具有不期望的制造缺陷。当向玻璃面板添加新的特征和功能时,保持高的光学标准非常重要。

12.当多层玻璃面板或窗用玻璃是用于需要较高光学或视觉质量水平的应用(例如窗户)时,良好的光学质量和色调尤为重要。为了改进在窗户和其它窗用玻璃应用中使用的多层玻璃面板,特别是为了使它们对于消费者更美观,人们不断开发新的颜色和特征。需要改进用于窗户和其它面板的夹层,在该面板中期望低黄色或中性颜色外观。还需要具有非常低颜色、特别是低黄色的改进的夹层。还需要具有低黄色或中性颜色外观的夹层,其可以与其它夹层和层合玻璃面板中的不同玻璃类型组合使用。因此,本领域需要开发具有较低色调或较少黄度的夹层,同时保持高可见光透射率,用于超透明窗用玻璃应用,而不降低夹层的光学、机械和性能特征。

技术实现要素:

13.由于本领域中的这些和其它问题,除了其它方面,本文中描述的是具有改进颜色的聚合物夹层,例如改进的l*、a*和b*值的组合以及改进的光透射比(%t)。在一个实施例中,夹层包含:聚(乙烯醇缩丁醛)树脂、增塑剂和至少一种着色剂,其中该夹层具有改进的特性,例如低颜色和高可见光透射率,同时还保持低黄度指数(yi)。在一个实施例中,聚(乙烯醇缩丁醛)夹层包含:聚(乙烯醇缩丁醛)树脂和至少一种增塑剂,其中,当在厚度为6.3mm

e1348 iii.d65/10

°

obs.cielab测量的),夹层的色坐标a*和b*为-0.65《a*《-0.45和0.1《b*《0.8,或-0.6《a*《-0.4和0.4《b*《0.8,以及l*≥95。

24.在实施例中,当在pvb厚度为1.52mm的样品上测量时(是根据astm d1003测量的),夹层的光透射比(%t)为至少91%。

25.在实施例中,当在厚度为0.76mm的样品上测量时(是根据astm e1348 iii.d65/10

°

obs.cielab测量的),夹层的色坐标l*、a*和b*为l*》96,-0.35《a*《-0.25以及0.05《b*《0.55。

26.在实施例中,当在层合体上测量时,该层合体具有厚度为0.76mm的pvb夹层和两个厚度各为4mm的低铁玻璃层,包含夹层的层合体的光透射比(%t)为至少90%,其中当在厚度为0.76mm的pvb上测量时(是根据astm d1003测量的),聚(乙烯醇缩丁醛)层的光透射比(%t)为至少91.5%。

27.在实施例中,夹层是具有至少两层的多层夹层,或者夹层是具有至少三层的多层夹层,或者夹层是具有多于三层的多层夹层。

28.在另一个实施例中,透明多层面板包含:第一玻璃基板和第二玻璃基板,其中第一和第二玻璃基板由超透明浮法玻璃和在第一和第二基板之间的先前描述的聚(乙烯醇缩丁醛)夹层组成。

29.在实施例中,多层面板的光透射比(%t)为至少86%、或至少87%、或至少88%、或至少89%、或至少90%(当根据astm d1003测量时)。除了夹层厚度之外,%t还将受玻璃颜色、类型和厚度的影响。

30.在实施例中,夹层是具有至少一个0.76mm厚度的层的多层夹层,或者夹层是具有至少两个0.76mm厚度的层的多层夹层。

31.在一个另外的实施例中,用于制备改进颜色的聚(乙烯醇缩丁醛)片材的方法包括:提供聚(乙烯醇缩丁醛)树脂;提供增塑剂;提供至少一种着色剂,其量足以降低聚(乙烯醇缩丁醛)片材的黄色外观;将聚(乙烯醇缩丁醛)树脂、增塑剂和着色剂熔融共混,以形成聚(乙烯醇缩丁醛)熔融共混物;以及将聚(乙烯醇缩丁醛)熔融共混物挤出成聚(乙烯醇缩丁醛)片材;其中,当在厚度为6.3mm的片材上测定时(是根据astm e1348 iii.d65/10

°

obs.cielab测量的),聚(乙烯醇缩丁醛)片材的色坐标a*和b*为l*》94,-2.5《a*《0以及0《b*《2.5。在其它实施例中,聚(乙烯醇缩丁醛)片材具有在任何先前描述的范围内的色坐标和%t。

32.在实施例中,夹层包括单层,并且在其它实施例中,夹层包括多层,例如两层、三层或四层或更多层。

33.在某些实施例中,刚性基板(或多个基板)为玻璃。在其他实施例中,面板可以进一步包括光伏电池,其中夹层封装光伏电池。在其它实施例中,面板可以进一步包括具有或不具有涂层的膜,例如反射涂层或吸收uv的涂层。

附图说明

34.图1提供了在具有标准透明浮法玻璃和低铁透明浮法玻璃的层合窗用玻璃中的商用pvb夹层的(在6.3mm的标称厚度下测量的)a*和b*坐标的图解说明。

35.图2提供了在具有标准透明浮法玻璃的层合窗用玻璃中的可商购获得的和比较低

yi pvb夹层(在6.3mm的标称厚度下测量的)的a*和b*坐标的图解说明。

36.图3提供了在具有低铁透明浮法玻璃的层合窗用玻璃中的可商购获得的和公开的pvb夹层(标称厚度6.3mm)的a*和b*坐标的图解说明,以及在没有任何玻璃的样品上的公开的pvb夹层的a*和b*坐标的图解说明。

37.图4提供了在具有低铁玻璃的层合窗用玻璃中的四个不同的公开pvb夹层的a*和b*坐标的图解说明,是在0.76mm、1.52mm、3.8mm和6.3mm的标称厚度下测量的。

38.图5提供了四种不同的公开pvb夹层的a*和b*坐标的图解说明,是在0.76mm、1.52mm、3.8mm和6.3mm的标称厚度下测量的。

39.图6提供了与几种不同标称厚度下的参比pvb夹层相比,四种不同的公开pvb制剂的a*坐标的图解说明。

40.图7提供了与几种不同标称厚度下的参比pvb夹层相比,四种不同的公开pvb制剂的b*坐标的图解说明。

41.图8提供了四种不同的公开pvb制剂与几种参比pvb夹层在不同标称pvb厚度下相比的%t的图解说明。

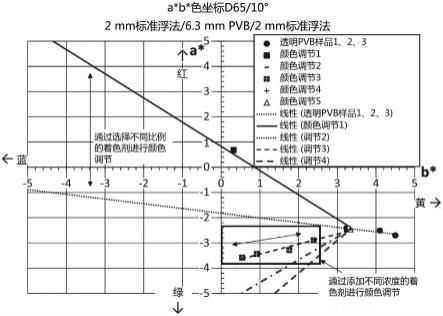

42.图9提供了通过添加不同着色剂或不同浓度的着色剂以及a*和b*坐标的一个目标区域以提供视觉上颜色中性(低黄色)夹层的颜色调节的图解说明。

43.优选实施例的描述

44.除了其它方面,本文描述了由热塑性树脂、增塑剂和至少一种添加剂组成的夹层,其中该夹层具有低黄度和颜色中性外观、良好的光学特性和其它特性的最小变化或降低,使得其它特性是可接受的。

45.在聚合物(例如pvb)夹层中存在一定量的黄度或黄色可能在视觉上令消费者反感,特别是当在应用(例如建筑应用)中使用超透明窗用玻璃时。许多可商购获得的pvb夹层具有高于用于超透明窗用玻璃的所需的黄色。发明人已经发现,通过以选定的比例和浓度加入着色剂,可以降低黄度(或降低黄色水平),以产生更接近颜色中性的聚合物材料,使得所得聚合物(pvb)的颜色具有很少黄色或没有明显的黄色。通过向聚合物夹层中添加某些着色剂,可以改变聚合物片材的a*和b*值,如图9所示以及如下文进一步描述,同时产生也具有高可见光透射率(或其中可见光透射率不会因添加着色剂而受到不利影响)并保持可接受的l*值的夹层。

46.在一个实施例中,聚(乙烯醇缩丁醛)夹层包含:聚(乙烯醇缩丁醛)树脂和至少一种增塑剂,其中,当在厚度为6.3mm的夹层上测量时(是根据astm e1348 iii.d65/10

°

obs.cielab测量的),夹层的色坐标l*、a*和b*为l*》94,-2.5《a*《0和0《b*《2.5。在实施例中,夹层的厚度为约0.76mm、或约1.52mm、或约3.8mm或约6.3mm或更大。在实施例中,当在厚度为6.3mm的夹层上测量时(是根据astm e1348 iii.d65/10

°

obs.cielab测量的),夹层的色坐标a*和b*为-2.5《a*《-1.0和0.5《b*《2.5,或-2.5《a*《-1.1和0.5《b*《2.5,或-2.5《a*《-1.2和0.5《b*《2.5,或-2.5《a*《-1.3和0.5《b*《2.5,或-2.5《a*《-1.4和0.5《b*《2.5,或-2.5《a*《-1.5和0.5《b*《2.5。在实施例中,-2.4《a*《-1.2以及0《b*《2.5,或-2.3《a*《-1.2以及0《b*《2.4,或-2.2《a*《-1.3以及0.5《b*《2.4,或-2.1《a*《-1.3以及0.5《b*《2.3,或-2.0《a*《-1.5以及1.0《b*《2.0。l*、a*和b*的其它范围也可根据特定用途或应用的需要和要求而适用。

47.在实施例中,当在具有厚度为6.3mm的pvb夹层的层合体上测量时(是根据astm e1348 iii.d65/10

°

obs.cielab测量的),多层面板的l*≥94。在实施例中,当在具有厚度为0.76mm的pvb夹层的层合体上测量时(是根据astm e1348 iii.d65/10

°

obs.cielab测量的),多层面板的l*≥96。

48.在实施例中,夹层是具有至少两层的多层夹层,或者夹层是具有至少三层的多层夹层,或者夹层是具有多于三层的多层夹层。

49.在实施例中,多层面板的光透射比(%t)为至少86%(当根据astm d1003测量时)。

50.使用聚(乙烯醇缩醛)树脂,例如聚(乙烯醇缩丁醛)树脂、增塑剂和至少一种着色剂(适量),当熔融挤出时,形成具有颜色中性或低黄色外观的夹层,而不牺牲其他光学或物理特征。如本文所用,“较低颜色”、“较低黄色”、“中性颜色”和“颜色中性”是指具有较少黄色外观和以某些a*、b*和l*值为中心的颜色,使得片材具有低黄色和还有良好的光透射比,优选具有b*》0和a*《0,如图9中所示。术语较低颜色、较低黄色、中性颜色和颜色中性都是指视觉上的黄度或黄色(或缺乏黄色),并且可以在整个本说明书中互换使用。

51.如先前描述,已经尝试通过向制剂中添加添加剂(例如稳定剂和光学增白剂)来降低黄度或黄色,从而为夹层提供较少黄色的外观。先前试图降低黄度的例子可以在例如以下中找到liu,r.,he,b.&chen,x.2008.《聚(乙烯醇缩丁醛)的降解及其碱稳定性》,聚合物降解与稳定性93(4):846-853(liu,r.,he,b.&chen,x.2008.degradation ofpoly(vinyl butyral)and its stabilization by bases.polymer degradation and stability93(4):846-853);美国公开no.20140371356a1;和美国专利no5,573,842。添加通常被认为是“蓝色”化合物的光学增白剂以补偿或降低黄色通常会使所得聚合物看起来为绿色。此外,已经尝试通过修改制造工艺来限制各组分对黄色的贡献,但是以这种方式消除所有黄度或黄色是不实际的。添加一些颜料、染料或着色剂,或过多颜料、染料和/或着色剂,虽然有时会降低黄色或黄度,但也会导致光透射比(%t)降低到超过某些应用所需或可接受的水平。

52.发明人已经发现可以改变颜色(是由l*、a*和b*值确定的)以降低黄色外观(是由b*和yi值确定的),同时还保持至少为85%的%t并具有高l*值,以生产更加颜色中性的pvb材料。改进的夹层通过以下来生产:以选定的比例和浓度将某些着色剂与其它原料(例如pvb和增塑剂)一起添加,使得pvb的最终颜色具有低视觉颜色(黄色)外观以及%t》86%(当在标称pvb厚度为6.3mm时如本文描述测量)。可以生产具有良好光学质量和改进颜色(较低颜色或更加颜色中性)的聚合物夹层。通过添加某些着色剂,可以控制pvb片材的l*、a*和b*值以及%t,如下文进一步描述。

53.图9显示了如何通过添加某些添加剂(例如着色剂)来调节或改变pvb颜色。如图9所示,可以控制色坐标,并且如果添加适量的添加剂,可以生产具有中性颜色的聚合物片材,其中a*小于0且b*大于0。通过添加更多或更少的某些着色剂,可以调整(增加或减少)a*和b*值,以达到应用所期望或需要的最佳水平。

54.将pvb样品与2mm厚的标准浮法玻璃层合,并如本文描述测量a*和b*值。如图4和图5所示,对于0.76mm至6.3mm的各种标称pvb厚度,可生产具有较低颜色或更加中性颜色的夹层。如表中所示,在不同厚度下测量夹层。在较高pvb厚度水平下,颜色的差异以及由此产生改进更容易辨别。如图4至图8所示,具有较厚的pvb导致较高的a*和b*并因此导致更明显的颜色差异。如果样品之间有轻微或小的颜色差异,则可能仅在较高的pvb厚度下才能辨别。

55.即使是低铁玻璃,玻璃的存在也会给多层面板增加颜色。与图5中相同的无玻璃pvb样品的a*值相比,图4中所示的带pvb样品层合窗用玻璃的a*值证明了这一点。与没有玻璃的pvb样品的a*值相比,玻璃中的pvb样品的a*数值始终较低。通过仔细控制着色剂的类型和用量,最终的pvb颜色可以调整或控制为较少黄色和更加颜色中性。添加更高浓度的着色剂将导致更低的l*和%t值,这对于需要高透光率(%t为至少80%或至少85%)的一些应用可能是不期望的。

56.如图4至图8所示,通过绘制不同制剂在相应厚度下的a*和b*坐标,a*和b*数据表明,颜色测量的响应在较高pvb厚度下更加明显。在6.3mm的标称厚度下,一些夹层之间的颜色差异是可见的,而在标称厚度为0.76mm的样品中,它们是不可见的或几乎不可区分的(或样品的a*和b*值几乎相同)。

57.将解释在整个本技术中使用的一些术语以提供对本发明的更好理解。本文所用的术语“聚合物夹层片材”、“夹层”和“聚合物熔体片材”通常可以表示单层片材或多层夹层。顾名思义,“单层片材”是作为一层挤出的单一聚合物层。另一方面,多层夹层可以包含多个层,包括单独挤出的层、共挤出的层或单独和共挤出的层的任何组合。因此,多层夹层可以包括例如:两个或更多个单层片材组合在一起(“多层片材”);两层或更多层共挤出在一起(“共挤出片材”);两个或更多个共挤出片材组合在一起;至少一个单层片材和至少一个共挤出片材的组合;以及至少一个多层片材和至少一个共挤出片材的组合。在本公开的各种实施例中,多层夹层包含至少两个彼此直接接触设置的聚合物层(例如,单层或共挤出的多层),其中每层包含聚合物树脂,如下文更充分详细描述的。如本文所用,“表层”通常是指多层夹层的外层,而“芯层”通常是指内层。因此,一个示例性实施例将是:表层//芯层//表层。然而,应注意,其它实施例包括具有多于三层(例如,4、5、6或至多10个单独层)的夹层。此外,通过操纵层的组成、厚度或定位等,可以改变所使用的任何多层夹层。例如,在一个三层聚合物夹层片材中,两个外层或表层可包含聚(乙烯醇缩丁醛)(“pvb”)树脂与增塑剂或增塑剂混合物,而内层或芯层可包含相同或不同的pvb树脂或不同的热塑性材料与增塑剂和/或增塑剂混合物。因此,可以预期,多层夹层片材的表层和芯层可以由相同的热塑性材料或不同的热塑性材料组成。根据需要,任一层或两层可以包括本领域已知的附加添加剂。

58.尽管以下描述的实施例涉及聚合物树脂为pvb,但本领域普通技术人员应理解,聚合物可以是适用于多层面板的任何聚(乙烯醇缩醛)聚合物。当与本公开的夹层结合用于窗户和其它窗用玻璃应用时,pvb是特别理想的。

59.将讨论在夹层中发现的一些常见组分,包括一般夹层和本发明的夹层,以及它们的形成。pvb树脂是通过已知的水或溶剂缩醛化工艺,通过使聚乙烯醇(“pvoh”)与丁醛在酸催化剂存在下反应,分离、稳定并干燥树脂而生产的。这种缩醛化工艺公开于例如美国专利no.2,282,057和no.2,282,026以及wade,b.2016,《乙烯醇缩醛聚合物》,聚合物科学与技术百科全书,1-22(在线,版权所有2016john wiley&sons,inc.)(wade,b.2016,vinyl acetal polymers,encyclopedia of polymer science and technology.1

–

22(online,copyright 2016 john wiley&sons,inc.)),其全部公开通过引用并入本文。该树脂可以各种形式商购获得,例如作为来自伊士曼化工公司(eastman chemical company)的树脂。

60.如本文所用,残余羟基含量(以pvoh计算)是指在加工完成后保留在聚合物链上的羟基的量。例如,pvb可通过将聚(乙酸乙烯酯)水解成pvoh,然后使pvoh与丁醛反应来制备。

在水解聚(乙酸乙烯酯)的过程中,通常并非所有的乙酸酯侧基都转化为羟基。此外,与丁醛的反应通常不会导致所有羟基都转化为缩醛基。因此,在任何成品聚(乙烯醇缩丁醛)树脂中,在聚合物链上通常将会有作为侧基的残余乙酸酯基(作为乙酸乙烯酯基)和残余羟基(作为乙烯基羟基)。如本文所用,残余羟基含量是根据astm 1396以重量百分比计测量的。

61.在各种实施例中,根据夹层的所需特性,聚(乙烯醇缩丁醛)树脂包含约8重量%至约35重量%(wt%)的以pvoh计算的羟基。在实施例中,树脂(或至少一种树脂)可以包含约10wt%-30wt%,或约15wt%-25wt%的以pvoh计算的羟基,尽管根据所需特性其它量也是可能的。树脂也可包含小于15wt%的残余酯基、小于13wt%、小于11wt%、小于9wt%、小于7wt%、小于5wt%或小于1wt%的残余酯基,该残余酯基以聚乙烯酯(例如乙酸酯)计算,余量为缩醛,例如丁醛缩醛,但可选为其它缩醛基,例如2-乙基己醛缩醛基,或丁醛缩醛、异丁醛缩醛和2-乙基己醛缩醛基的混合物(参见例如美国专利no.5,137,954,其全部公开通过引用并入本文)。

62.对于给定类型的增塑剂,聚合物中增塑剂的相容性很大程度上取决于聚合物的羟基含量。残留羟基含量较大的聚合物通常与降低的增塑剂相容性或容量相关。相反,残余羟基含量较低的聚合物通常将导致增塑剂相容性或容量的增加。通常,可以操纵和利用聚合物的残余羟基含量与增塑剂相容性/容量之间的这种相关性,以允许向聚合物树脂中添加适量的增塑剂,并稳定地保持多个夹层之间的增塑剂含量的差异。

63.本公开的pvb树脂(或多种树脂)的分子量通常为大于50,000、约50,000至约500,000道尔顿、约70,000至约500,000道尔顿、约80,000至约250,000道尔顿、小于约500,000道尔顿、或小于约250,000道尔顿,是通过使用低角度激光光散射的尺寸排阻色谱法测量的。如本文所用,术语“分子量”是指重均分子量。

64.可以将其它添加剂引入到夹层中,以增强其在最终产品中的性能,并赋予夹层某些附加特性,只要添加剂不会对所需的颜色和其他特性产生不利影响。这样的添加剂包括但不限于:黏附控制剂(adhesion control agent,“aca”)、染料、其它颜料(例如彩色颜料或二氧化钛)、稳定剂(例如紫外稳定剂)、抗氧化剂、防结块剂、阻燃剂、ir吸收剂或阻隔剂(例如氧化铟锡、氧化锑锡、六硼化镧(lab6)和氧化铯钨)、加工助剂、流动增强添加剂、润滑剂、抗冲改性剂、成核剂、热稳定剂、uv吸收剂、uv稳定剂、分散剂、表面活性剂、螯合剂、偶联剂、黏合剂、底漆、增强添加剂和填料,以及本领域普通技术人员已知的其它添加剂。

65.在本公开夹层的各种实施例中,夹层将包含约5至约100phr(每百份树脂的份数)的总增塑剂。在实施例中,夹层可以包含至少10、至少15、至少20、至少25或至少30phr或更多的增塑剂。在实施例中,夹层可以包含小于95、小于90、小于85、小于80、小于75、小于70、小于65、小于60、小于55或小于50phr的增塑剂。如本文所用,增塑剂或夹层中任何其它组分的量可以基于重量/重量,以每百份树脂的份数测量(phr)。例如,如果将30克增塑剂添加到100克聚合物树脂中,则所得增塑聚合物的增塑剂含量将为30phr。如本文所用,当给出夹层的增塑剂含量时,参照用于生产夹层的熔体中的增塑剂的phr来确定增塑剂含量。

66.用于这些夹层的合适增塑剂的例子包括多元酸或多元醇的酯等。合适的增塑剂包括,例如,三乙二醇二-(2-乙基己酸酯)(“3geh”)、四乙二醇二-(2-乙基己酸酯)、三乙二醇二-(2-乙基丁酸酯)、三乙二醇二庚酸酯、四乙二醇二庚酸酯、己二酸二己酯、己二酸二辛酯、环己基己二酸己酯、己二酸二异壬酯、己二酸庚基壬酯、癸二酸二丁酯,及其混合物。在

一些实施例中,增塑剂为3geh。

67.在其它实施例中,可单独使用高折射率增塑剂,或与另一增塑剂(例如3geh)组合使用。如本文所用,“高折射率增塑剂”是折射率至少为约1.460的增塑剂。常用增塑剂(例如3geh)的折射率为约1.442,许多其它常规增塑剂的折射率为约1.442至约1.449。可用于聚合物夹层的具有高折射率的增塑剂的例子包括但不限于:聚己二酸酯(ri为约1.460至约1.485);环氧化物,例如环氧化大豆油(ri为约1.460至约1.480);邻苯二甲酸酯和对苯二甲酸酯(ri为约1.480至约1.540);苯甲酸酯(ri为约1.480至约1.550);以及其它专门的增塑剂(ri为约1.490至约1.520)。聚(乙烯醇缩丁醛)树脂的折射率为约1.485至1.495。高折射率增塑剂的例子包括但不限于:多元酸或多元醇的酯、聚己二酸酯、环氧化物、邻苯二甲酸酯、对苯二甲酸酯、苯甲酸酯、甲苯甲酸酯、苯六甲酸酯和其它专门的增塑剂等。合适的增塑剂的例子包括但不限于:二丙二醇二苯甲酸酯、三丙二醇二苯甲酸酯、聚丙二醇二苯甲酸酯、苯甲酸异癸酯、2-乙基己基苯甲酸酯、二乙二醇苯甲酸酯、丙二醇二苯甲酸酯、2,2,4-三甲基-1,3-戊二醇二苯甲酸酯、2,2,4-三甲基-1,3-戊二醇苯甲酸异丁酸酯、1,3-丁二醇二苯甲酸酯、二乙二醇二邻甲苯甲酸酯、三乙二醇二邻甲苯甲酸酯、二丙二醇二邻甲苯甲酸酯、1,2-辛基二苯甲酸酯、三-2-乙基己基偏苯三酸酯、二-2-乙基己基对苯二甲酸酯、双酚a双(2-乙基己酸酯)、乙氧基化壬基酚及其混合物。在一些实施例中,高折射率增塑剂的例子为二丙二醇二苯甲酸酯、2,2,4-三甲基-1,3-戊二醇二苯甲酸酯和三丙二醇二苯甲酸酯。

68.预期本文描述的聚合物夹层片材可以通过本领域普通技术人员已知的任何合适的工艺来生产,该工艺生产的聚合物夹层片材能够用于多层面板(例如玻璃层合体或玻璃面板)的聚合物夹层片材。例如,预期聚合物夹层片材可以通过溶液流延、压缩成型、注射成型、熔融挤出、熔喷或本领域普通技术人员已知的用于生产和制造聚合物夹层片材的任何其它程序形成。此外,在使用多个聚合物夹层的实施例中,预期这些多个聚合物夹层可以通过共挤出、吹塑成膜、浸涂、溶液涂布、刀涂、桨涂、气刀涂、印刷、粉末涂布、喷涂或本领域普通技术人员已知的其它工艺形成。尽管本领域普通技术人员已知的所有生产聚合物夹层片材的方法都被认为是生产本文描述的聚合物夹层片材的可能方法,但本技术将集中在通过挤出和共挤出工艺生产的聚合物夹层片材。使用本领域已知的方法形成本发明的最终多层玻璃面板层合体。

69.通常,从最基本的意义上说,挤出是用于形成具有固定横截面轮廓的物体的工艺。这是通过推过或拉过材料穿过具有最终产品所需横截面的模具来实现的。通常,在挤出过程中,热塑性树脂和增塑剂,包括上文描述的那些树脂、增塑剂和其它添加剂中的任何一种,被预混合并进料至挤出机装置中。通常使用任何添加剂,例如着色剂和uv抑制剂(液体、粉末或粒料形式),并且可以在到达挤出机装置之前将其混合到热塑性树脂或增塑剂中。这些添加剂被引入热塑性聚合物树脂中,并通过延伸引入所得的聚合物夹层片材中,以增强聚合物夹层片材的某些特性及其在最终多层玻璃面板产品中的性能。

70.在挤出机装置中,热塑性原材料、增塑剂、颜料和任何其它上文描述的添加剂的颗粒进一步混合和熔融,形成温度和组成通常均匀的熔体。一旦熔体到达挤出机装置的末端,将熔体推进到挤出机模具中。挤出机模具是热塑性挤出工艺的组件,它为最终聚合物夹层片材产品赋予轮廓。通常,模具被设计成使得熔体从圆柱形轮廓均匀地流动离开模具,并进入产品的端部轮廓形状。只要存在连续的轮廓,就可以通过模具赋予最终聚合物夹层片材

多种形状。

71.在挤出模具将熔体形成为连续轮廓后的状态下,聚合物夹层将被称为“聚合物熔体片材”。“在该工艺的这个阶段,挤出模具已赋予热塑性树脂特定的轮廓形状,从而产生聚合物熔体片材。聚合物熔体片材在整个过程中是高度黏性的,并且通常处于熔融状态。在聚合物熔体片材中,熔体尚未冷却到片材通常完全“凝固(set)”的温度。因此,在聚合物熔体片材离开挤出模具之后,目前采用的热塑性挤出工艺的下一步通常是用冷却装置冷却聚合物熔体片材。在先前采用的工艺中使用的冷却装置包括但不限于喷雾器、风扇、冷却槽和冷却辊。冷却步骤的作用是将聚合物熔体片材设置为大体均匀的非熔融冷却温度的聚合物夹层片材。在一些实施例中,聚合物熔体片材可以在离开模具之后和冷却步骤之前进行压花,如先前描述。与聚合物熔体片材相反,该聚合物夹层片材不处于熔融状态并且不是高度黏性的。相反,它是凝固的最终形式的冷却聚合物夹层片材产品。出于本技术的目的,这种凝固和冷却的聚合物夹层将被称为“聚合物夹层片材”。

72.在挤出工艺的一些实施例中,可以使用共挤出工艺。共挤出是一种同时挤出多层聚合物材料的工艺。通常,这种类型的挤出利用两个或更多个挤出机,将不同黏度或其它特性的不同热塑性熔体通过共挤出模具熔化并以稳定的体积通过量递送成所需的最终形式。在共挤出工艺中,离开挤出模具的多个聚合物层的厚度通常可通过调节熔体通过挤出模具的相对速度以及通过处理每种熔融热塑性树脂材料的各个挤出机的尺寸来控制。

73.通常,聚合物夹层片材或任何层或夹层的厚度或规格可以为至少约2、至少约5、至少约10、至少约15、至少约20密耳和/或不超过约120、不超过约100、不超过约90、不超过约60、不超过约50或不超过约35密耳,或者其可以在约2至约120、约10至约100、约15至约60或约20至约35密耳的范围内,尽管取决于所需的特性和/或应用,其它厚度可以是合适的。以毫米计,聚合物层或夹层的厚度可以为至少约0.05、至少约0.13、至少约0.25、至少约0.38、至少约0.51mm和/或不超过约2.74、不超过约2.54、不超过约2.29、不超过约1.52或不超过约0.89mm,或在约0.05至2.74、约0.25至约2.54mm、约0.38至约1.52mm或约0.51至约0.89mm的范围内,尽管取决于所需特性和/或应用,其它厚度可以是合适的。

74.如上所述,本公开的夹层可以用作单层片材或多层片材。具有改进的或较低黄色的夹层可以与一个或多个透明或有色夹层一起使用,以提供所需的层合体颜色和外观。在各种实施例中,本公开的夹层(作为单层片材、多层片材或作为相同或不同材料的一个或多个层)可以引入多层面板中,例如具有各种类型的玻璃(例如低铁玻璃或标准浮法玻璃)的透明多层面板。

75.如本文所用,多层面板可包括其上设置有聚合物夹层片材的单一基板,例如玻璃、丙烯酸或聚碳酸酯,并且最常见的是,聚合物夹层上进一步设置有聚合物膜。聚合物夹层片材和聚合物膜的组合在本领域中通常称为双层。具有双层构造的典型多层面板为:(玻璃)//(聚合物夹层片材)//(聚合物膜),其中聚合物夹层片材可包含多个夹层,如上所述。聚合物膜提供光滑、薄、刚性的基板,其提供比通常单独使用聚合物夹层片材获得的更好的光学特性,并且用作性能增强层。聚合物膜与本文所用的聚合物夹层片材的不同之处在于,聚合物膜本身不提供必要的抗穿透性和玻璃保留特性,而是提供性能改进,例如红外吸收特征。聚(对苯二甲酸乙二醇酯)(“pet”)是最常用的聚合物膜。

76.本公开的夹层最通常用于包括两个基板的多层面板,优选一对玻璃片材(或本领

域已知的其它刚性材料,例如聚碳酸酯或丙烯酸树脂),其中夹层设置在两个基板之间。这种构造的一个例子是:(玻璃)//(聚合物夹层片材)//(玻璃),其中聚合物夹层片材可包含多层夹层或多个不同的单层或多层夹层,如上所述,并且其中聚合物夹层(或其中的层)中的至少一个包含改进的夹层。多层面板的这些例子决不意味着限制,因为本领域普通技术人员将容易认识到,可以用本公开的夹层制造除上述那些以外的许多构造。

77.典型的玻璃层合工艺包括以下步骤:(1)组装两个基板(例如玻璃)和夹层;(2)通过ir辐射或对流装置短时间加热该组件;(3)将该组件传送到压力轧辊中以进行第一次脱气;(4)第二次加热该组件,例如在约70℃至约120℃的温度下,以给予该组件足够的暂时黏附力来密封该夹层的边缘;(5)将该组件传送到第二压力轧辊以进一步密封夹层的边缘并允许进一步处理;以及(6)高压灭菌该组件,例如在135℃至150℃的温度和150psig至200psig的压力下约30至90分钟。

78.通常用于描述聚合物夹层的一个参数是透明度,其通过测量雾度值或雾度百分比(雾度%)来确定。当透过材料观察物体时,在穿过材料的膜或片材时散射的光可产生模糊或烟雾场。因此,雾度值是样品的散射光相对于入射光的量化。雾度百分数的测试是用分光光度计,例如可从hunterassociates(弗吉尼亚州莱斯顿)获得的ultrascan xe或ultrascan pro,并根据astm d1003-13程序b,使用光源c,以2度的观察角进行的。

79.本公开的夹层还具有至少85%或至少86%或至少85%至95%或更高的光透射比(%t)(是在hunterlab ultrascan xe上测量的),这取决于pvb厚度和所用玻璃的类型。在实施例,%t可以是至少86%、至少87%、至少88%、至少89%或至少90%或更多。在实施例中,当本发明的夹层为(目标或标称厚度为0.76mm的)单层(single或mono layer)时,该夹层期望地具有约-0.2的a*和约0.4的b*。取决于所需的颜色水平、厚度、最终用途以及其它因素,其它值也是可能的。

80.实例

81.通过混合和熔融挤出pvb树脂、增塑剂和着色剂,以及其它常用添加剂(包括黏合控制剂和uv稳定剂),制备具有较低黄色的夹层片材样品。将混合物挤出以形成具有约0.76mm(30规格(30密耳))的目标或标称厚度的夹层片材。

82.为了测试所得夹层,将多层公开的视觉上颜色中性的、可商购获得的透明pvb和比较低yi的pvb夹层堆叠并压制,以形成用于测量yi、%t和l*a*b*值的目标厚度。为了制造具有约6.3mm的目标或标称厚度的夹层,将十(10)层堆叠在一起。对于3.8mm的目标厚度,堆叠五(5)层,对于1.52mm的目标厚度,堆叠两(2)层。然后将堆叠的夹层一起压制到目标厚度,如下文进一步描述的。如下所示,还对单层pvb(目标或标称厚度为0.76mm)进行了测量。测量的各夹层的实际pvb厚度如表中所示。在某些情况下,如果在表中提及,则校正pvb厚度的值,如下文进一步描述的。

83.在一些表中,显示了pvb夹层(无玻璃)的特性。这些值是通过收集在样品测量期间不存在任何玻璃的pvb样品(表中注明的厚度)的数据获得的。在其它表中,对玻璃层合材料(层合在两片玻璃(如下所述的标准浮法玻璃或低铁玻璃)之间的pvb样品)进行测量。

84.使用下列程序(程序1)获得用于测量的所需厚度的pvb样品。为了获得所需厚度的pvb样品(除了单个或单层片材以外),在两块玻璃面板之间压制(或高压灭菌)多层pvb(如常规的以及本领域技术人员已知的)。首先将pvb层堆叠(2、5或10层)并置于两块玻璃之间,

添加聚酯(pet或其它类似材料)片材(其不会黏附到pvb或玻璃),置于每个玻璃/pvb界面处,以允许在pvb被压至所需厚度(标称6.3、3.8或1.52mm)之后,将玻璃从pvb片上剥离以进行测量。该堆叠体具有以下构造:玻璃/pet/pvb/pet/玻璃。一旦该堆叠体被压制或高压灭菌,通过将玻璃和pet片材从pvb上剥离而将它们除去,留下没有玻璃的压制pvb样品。然后如下文描述测定pvb样品。

85.对于在玻璃层合体(或窗用玻璃)中进行的测量,使用本领域技术人员已知的标准层合程序,如下文描述(程序2)。将夹层(或两层或五层的堆叠体)置于所需类型(低铁浮法或标准浮法)和尺寸的两块玻璃片之间,对其进行预压以除去空气,然后进行层合。对于十层样品,将夹层置于两个所需尺寸和类型的玻璃片之间,并置于机械压机之间,并一起熔融至pvb的目标厚度。层合堆叠体具有以下构造:玻璃/pvb/玻璃。然后如文描述测量层合体。

86.根据astm方法e1348,iii.d65/10

°

obs.cielab和astm e308,通过相同的方法测量和计算玻璃颜色和pvb颜色。根据astm e1348和e313的方法,使用光源c,以2度的观察角(以前为d1925)测量和计算yi。根据astm d1003-13程序b,使用光源c,以2度的观察角测量雾度(雾度%)和光透射比(%t)。使用用于厚度测量的校准滑块(但也可以使用本领域已知的任何方法或装置测量)测量玻璃和pvb厚度。

87.表1显示了使用10层标准、可商购获得的pvb与两种不同类型玻璃(4mm低铁浮法玻璃或2mm标准透明浮法玻璃)的组合的颜色特性,以及单个或单层pvb样品与低铁透明浮法玻璃组合的颜色特性。使用上文描述的程序2制备层合体。对测量的yi进行pvb厚度校正如下:[yi校正=(yi测量*标称厚度)/pvb厚度]。如果需要,可以类似地对l*、a*、b*和%t进行厚度校正。如图6、图7、图8所示,a*和b*以及%t值与pvb的厚度成线性比例的方式缩放。pvb夹层越厚,则b*值越高,a*、l*和%t越低。对于每种层合体类型,具有相同名称(即标准透明1,标准透明2)的样品是相同的材料。

[0088]

在表1至表6中,l*、a*、b*和%t值未校正为标称pvb厚度。在表1和3中,yi被校正为6.3mm的标称厚度。在表2和4至6中,未对厚度进行校正。

[0089]

表1

[0090][0091]

[0092]

如表1中的数据所示,当目标厚度为6.3mm的pvb玻璃层合体在低铁玻璃中层叠时,其a*值为-1.4至-2.7,b*值为3.6至7.0。对于标准透明浮法玻璃(6.3mm目标pvb厚度),a*值较低,范围为-2.5至-3.8,而b*值保持大致相同。标准透明浮法玻璃的较低a*值表明,与用低铁玻璃制成的层合体相比,标准透明浮法玻璃中的层合体的颜色略微更绿。基于玻璃本身的颜色,这也是可预期的。

[0093]

表2显示了不同类型和厚度玻璃的玻璃颜色(l*a*b*)。

[0094]

表2

[0095]

玻璃类型玻璃厚度(mm)l*a*b*标准透明浮法玻璃2.296.21-0.620.13标准透明浮法玻璃2.296.23-0.600.124mm低铁玻璃3.996.55-0.180.144mm低铁玻璃3.996.54-0.170.146mm低铁玻璃5.896.36-0.230.076mm低铁玻璃5.896.37-0.220.07

[0096]

表1中的a*和b*颜色数据是具有标准可商购获得pvb夹层的层合体样品的常见a*和b*值。pvb具有黄色(或高黄度指数),如在约4.0至10.0的范围内的yi值所示。可能存在比层合体中使用的和表1中测量的那些具有更低yi值的夹层,但不容易获得和测试。

[0097]

此外,在表1中,用标准、可商购获得的透明pvb,使用1层pvb与4mm低铁玻璃组合制成的层压材料的颜色与十层样品遵循相同的趋势。仅具有一层pvb的样品之间的区别不太清楚,因为对于较低pvb厚度,信噪比要小得多。换句话说,当测量颜色时,使用较厚的pvb层或样品在样品之间提供更好的区别。

[0098]

如上文描述制备比较低yi夹层样品,其具有降低颜色(较低的黄度或yi)、均接近0的a*和b*以及较低的%t,不同之处在于,添加足以降低黄色的量的额外的着色剂,如先前描述。表3显示了根据程序2用2mm厚的透明浮法玻璃制备的比较夹层的特性,如上文描述。

[0099]

表3

[0100][0101]

如表3所示,与具有相同玻璃类型和相同厚度的可商购获得pvb的样品相比,具有比较低yi pvb的样品的a*和b*值低于表1所示的值,表明比较pvb的黄色低于可商购获得的pvb。与可商购获得的pvb相比,比较pvb还具有更低的l*和更低的%t值(对于标称厚度为6.3mm的pvb,小于80%),这表明,通过降低黄度,%t和l*值也降低到了某些应用中可能不期望的水平,在这些应用中需要高透射水平(%t)。

[0102]

表4显示了在不存在任何玻璃的情况下(根据上文描述的程序1),直接在可商购获

得的和比较低yi pvb样品(单层和十层)上收集的数据。绝对数(l*a*b*)与在两片玻璃之间层合的样品上测量的绝对数不同。当直接测量pvb样品时,不存在玻璃颜色贡献,并且pvb和玻璃具有不同的反射特性。对于层合或非层合的样品,l*、a*和b*值的主要趋势是相似的。对于两种类型的样品,对于标准可商购获得透明pvb和比较低yi pvb,颜色在较高pvb厚度下更加明显。对于两种类型的测量样品,l*和%t随着厚度增加而减少,而yi和b*受到的影响较小。

[0103]

表4

[0104]

样品pvb厚度pvb yipvb l*pvb a*pvb b*pvb %t标准透明0.771.296.9-0.250.7592.2标准透明6.946.996.38-1.604.3090.9低yi0.770.495.98-0.050.4190.0低yi7.020.891.97-0.080.6080.6

[0105]

表5和6显示了公开的视觉上颜色中性(较低黄色)pvb(cn pvb)样品的特性,这些样品是采用根据上文描述的程序1和2制备的十、五、二或一层的层合形式的具有4mm低铁玻璃(表5)和没有任何玻璃存在(表6)的样品。标记为cn 1至4的样品是具有不同量或水平的着色剂的不同制剂,以调节或改变a*和b*值,如上文描述并示于图9中。

[0106]

表5

[0107][0108]

表5表明,pvb标称厚度为6.3mm(在4mm低铁玻璃中)的层合体均具有至少86%的光透射比(%t)值和大于94的l*值。在标称厚度为3.8mm(在4mm低铁玻璃中)时,含有公开样品的所有层合体都具有至少87.5%的%t值和大于95.0的l*值。标称pvb厚度为1.52mm(在4mm低铁玻璃中)的层合体均具有几乎为90%的%t和几乎为96%的l*值,标称厚度为0.76mm

(在4mm低铁玻璃中)的pvb样品的层合体均具有大于90%的%t和大于96的l*值。所有厚度下的所有公开的pvb样品具有小于0的a*值和大于0的b*值。具体地,具有目标厚度为6.3mm的pvb样品的层合体具有在-1.79至-2.48的范围内的a*值和在0.75至2.57的范围内的pvb b*值。在3.8mm的目标厚度下,层合体a*值在-1.32至-1.94的范围内,b*值在0.41至1.70的范围内。对于1.52mm的pvb样品,a*值在-0.80至-1.01的范围内,pvb b*值在0.37至0.89的范围内,而对于标称厚度为0.76mm的pvb样品,a*值在-1.59至-0.69的范围内,pvb b*值在0.30至0.55的范围内。此外,表5表明,所有公开的样品都具有优异的低雾度值(对于四种公开的cn制剂,雾度《0.4%),这与含有标准可商购获得的透明pvb夹层的层合体类似。

[0109]

表6

[0110]

样品pvb厚度yipvb l*pvb a*pvb b*%tcn 10.780.796.93-0.240.5492.3cn 11.491.196.79-0.430.8392.0cn 13.611.996.33-0.951.6090.8cn 16.813.095.98-1.642.6690.0cn 20.730.596.86-0.270.4692.1cn 21.500.796.68-0.520.6991.7cn 23.871.096.05-1.261.3490.1cn 27.181.395.20-2.162.0588.1cn 30.780.496.77-0.320.3691.9cn 31.480.396.54-0.570.4891.3cn 33.800.095.80-1.350.7989.5cn 36.88-0.694.82-2.301.0787.1cn 40.770.296.48-0.330.2691.2cn 41.560.096.44-0.640.3691.0cn 43.78-0.895.69-1.440.4589.2cn 46.94-1.894.53-2.500.4986.3

[0111]

表6表明,pvb标称厚度为6.3mm的公开的视觉颜色中性样品均具有至少86%的%t值和大于94.5的l*值。在标称厚度为3.8mm时,所有公开的pvb样品都具有最小约89%的%t和大于约95.5的l*值。标称厚度为1.52mm的样品均具有至少91%的%t和大于96.4的l*值,标称厚度为0.76mm的样品均具有大于91.1%的%t和大于96的l*。所有厚度的所有pvb样品具有小于0的a*值和大于0的b*值。具体地,在目标厚度为6.3mm的样品中,pvb a*值在-1.64至-2.50的范围内,pvb b*值在0.49至2.66的范围内;目标厚度为3.8mm时,pvb a*值在-0.95至-1.44的范围内,pvb b*值在0.45至-1.60的范围内;标称厚度为1.52mm时,pvb a*值在-0.43至-0.64的范围内,pvb b*值在0.36至-0.83的范围内;最后,对于标称厚度为0.76mm的pvb样品,pvb a*值在-0.24至-0.33的范围内,pvb b*值在0.26至-0.54的范围内。

[0112]

如表5和表6所示,在所有的厚度下,公开的视觉颜色中性的pvb样品具有比表1和表3中可商购获得的透明pvb和比较低yi pvb样品更高的l*和%t值。公开的视觉颜色中性的pvb的%t更高(86.3%,而对于比较低yi pvb,在6.3mmpvb厚度下仅为80.6%),同时由于相对低的pvb a*和b*值,也实现了低黄色。

[0113]

表5和表6中的%t和颜色数据(如图6至图8所示)表明,通过添加着色剂,可以在对光透射比(%t)影响有限的情况下控制视觉颜色,以提供具有改进的颜色和视觉上颜色中性外观的聚合物夹层。如图6至图8所示,与可商购获得的透明pvb和比较低yi pvb相比,公开夹层的pvb a*和b*值处于明显不同的范围内。与标准、可商购获得的夹层以及其它比较较低黄色夹层相比,改进的中性颜色夹层具有较低的黄色和改进的外观。

[0114]

总之,本文描述的具有较低黄色的聚合物夹层比具有较高颜色水平的聚合物夹层具有优势,因为它们可以更美观。其它优点对于本领域技术人员来说将是显而易见的。

[0115]

尽管已经结合某些实施例(包括当前被认为是优选实施例的那些)的描述公开了本发明,但是详细描述旨在是说明性的,而不应被理解为限制本公开的范围。如本领域普通技术人员所理解的,本发明包括除了在此详细描述的实施例之外的实施例。在不脱离本发明的精神和范围的情况下,可以对所述的实施例进行修改和变化。

[0116]

还应理解,如本文通篇给出的,在相容的情况,为本公开的任何单一组分给出的任何范围、值或特征可以与为本公开的任何其它组分给出的任何范围、值或特征互换使用,以形成具有各组分的限定值的实施例。例如,可以形成这样的的夹层:包含任何给定范围的残余羟基含量的聚(乙烯醇缩丁醛),还包含给定范围的增塑剂,以形成本公开范围内的许多排列,但这将是难以列举的。此外,除非另有说明,否则为属或类别提供的范围也可应用于属内的物种或类别的成员。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。