一种高强韧cu-ni-co中熵合金及其制备方法

技术领域

1.本发明属于先进金属材料技术领域,具体涉及一种高强韧cu-ni-co中熵合金及其制备方法。

背景技术:

2.在人类发展史上,铜与铜合金的出现对人类的发展起到了至关重要的作用。随着不断发展,通过在铜的基础上添加不同的元素形成了黄铜、青铜、白铜三大类。基于铜元素的本质特性,铜合金往往具备优异的导电性、导热性,并在海水、淡水、大气及某些腐蚀介质中具有优异的耐蚀性能。并且由于铜的熔点较低,铜合金往往也表现出较为优异的铸造性能。此外,铜合金也能较好承受冷、热压力加工,加工性能良好。然而,尽管铜合金在功能性上表现优异,但是其作为结构材料而言力学性能具有一定局限性,铜合金的往往难以具备较高的屈服强度与抗拉强度,使得其在很多领域的运用受到了局限。

3.近年来,高熵合金这一概念的出现打破了传统合金单一主元的设计理念,在合金设计上提出了创新性的方法。2004年,我国学者叶筠蔚教授首先提出了高熵合金的定义:包含5种或5种以上的金属元素,每种组元所占原子百分比为5%至35%之间的合金(yeh j w,chen s k,lin s j,et al.nanostructured high-entropy alloys with multiple principal elements:novel alloy design concepts and outcomes[j].advanced engineering materials,2004,6(5):299-303.)。同传统合金对比,高熵合金表现出了新的特点,其具有四大效应:高熵效应、迟滞扩散效应、晶格畸变效应、鸡尾酒效应,同时也为合金的设计拓宽了思路。在对这一概念研究的日益深入,中熵合金的概念也被提出,即,具有三种主元的合金体系。中熵合金虽其混合熵值低于高熵合金,但其同样具备高熵合金的特性,表现出了深远的研究前景。

[0004]

随着对中熵合金不断深入研究,越来越多具有优异性能的合金体系被挖掘,然而,对于含cu体系的中熵合金的研究却有待深入。对于铜合金所固有的一些缺点,例如强度低、高温下晶粒易长大等,引入多主元的中熵合金设计思路能够对以上问题带来改善。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的在于提供一种高强韧cu-ni-co中熵合金,并提供其制备方法,以获得在室温下具有较高强度与塑性表现的cu-ni-co中熵合金。

[0006]

通过研究发现,cu-ni-co中熵合金在铸态下呈现(ni、co)-rich相与cu-rich相的双相异构组织,由于两相的熔点不同,再结晶速率不同,冷轧后再结晶退火,控制合金退火时间,从而形成高塑性的完全再结晶cu-rich区与高强度的部分再结晶(ni、co)-rich区,达到合金高强韧的性能。另外由于cu-ni-co中熵合金的迟滞扩散特性,使合金在经高温处理后其晶粒长大速率明显慢于铜合金。综上所述,cu-ni-co中熵合金成分体系大大改善了铜合金原本所存在的力学性能不足的问题,并且拓宽了中熵合金体系。基于此,本发明对cu-ni-co中熵合金体系进行了深入探索与研究,冀望通过中熵合金的迟滞扩散效应对合金的

晶粒长大起到抑制作用以降低退火过程中晶粒的长大速率,并且通过构建(ni、co)-rich相与cu-rich相的双相异构组织,使材料拥有高强韧的表现。该发明扩大了含铜中熵合金的研究范围,并对后续的工程应用提供了可选方案。

[0007]

本发明的目的通过以下技术方案实现:

[0008]

一种高强韧cu-ni-co中熵合金的制备方法,按照原子百分比,所述高强韧cu-ni-co中熵合金的化学表达式为(cuni)

100-x

co

x

,其中,x=15~35;

[0009]

制备方法包括如下步骤:

[0010]

在惰性气体气氛下,按照原子配比将cu、ni、co金属原料熔炼五次以上;然后进行冷轧,再进行短时高温热处理,得到高强韧cu-ni-co中熵合金。

[0011]

优选的,x=15、20、25或30。

[0012]

优选的,所述cu、ni、co金属的纯度不低于99%;所述惰性气体为氩气;所述惰性气体气氛的气压为0.3-1个大气压。

[0013]

进一步优选的,所述氩气的纯度不低于99.99%。

[0014]

优选的,所述熔炼次数为七次以上。

[0015]

优选的,所述熔炼为真空电弧熔炼,参数为:电流300-400a熔炼1-2min;然后电流400-500a熔炼1-3min。

[0016]

优选的,熔炼前先将熔炼炉腔体抽真空至小于等于5.5

×

10-3

真空度,后通入惰性气体,对纯钛样品进行熔炼以吸收腔体内残留的氧气,若冷却后的纯钛样品依旧富有金属光泽则开始后续熔炼。

[0017]

优选的,所述冷轧的变形量为70%-95%。

[0018]

优选的,所述短时高温热处理的温度为850-1050℃,时间为0.5-2min。

[0019]

上述的制备方法制备得到的高强韧cu-ni-co中熵合金。

[0020]

优选的,所述高强韧cu-ni-co中熵合金在室温下抗拉强度大于750mpa、屈服强度大于600mpa、伸长率大于20%。

[0021]

与现有技术相比,本发明具有如下的有益效果:

[0022]

(1)本发明通过选取cu、ni、co元素作为主元设计为中熵合金,制备出了一种高强韧cu-ni-co中熵合金材料,其通过一定的加工手段使其具备远超铜合金的力学性能。

[0023]

(2)本发明所提供的一种高强韧cu-ni-co中熵合金的制备方法简单,通过真空电弧熔炼后得到的cunico中熵合金样品在进行形变加工与回复再结晶热处理后表现出了优异的力学性能,其抗拉强度最优可达780mpa、屈服强度可达616mpa、伸长率可达23%。

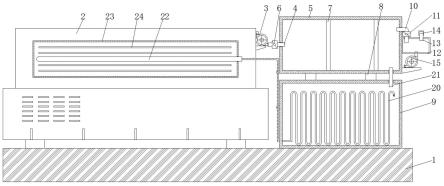

附图说明

[0024]

图1为实施例4步骤(1)制备的一种高强韧cu-ni-co中熵合金的铸态样品的xrd图谱。

[0025]

图2为实施例4步骤(3)制备的一种高强韧cu-ni-co中熵合金的扫描电镜(sem)图。

[0026]

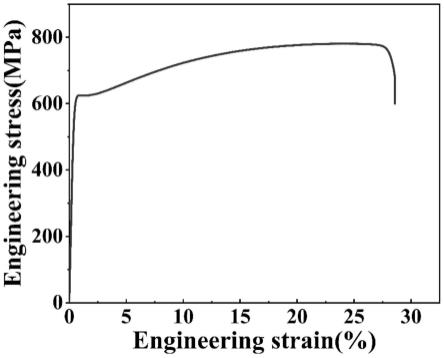

图3为实施例4步骤(3)制备的一种高强韧cu-ni-co中熵合金的室温拉伸应力-应变曲线图。

具体实施方式

[0027]

为使本发明更加清楚且更易理解,结合以下具体实施方式对本发明作进一步的阐述。

[0028]

实施例1

[0029]

(1)按照(cuni)

85

co

15

中熵合金中的原子比进行质量分数换算,得到其质量百分比,随后在电子天平称量出总质量为(90g

±

0.1)g的纯金属原料,所用金属材料cu、ni、co的纯度不低于99%。将配好的纯金属原料样品放入真空电弧熔炼炉的铜模坩埚中,熔炼炉腔体应抽真空至5.5

×

10-3

真空度后通入纯度为99.99%的氩气使腔体内气压达到0.5个大气压以保证样品熔炼时不受氧化。熔炼前应对其中纯钛样品进行熔炼以吸收腔体内残留的氧气,若冷却后的纯钛样品依旧富有金属光泽则开始后续熔炼。在熔炼样品过程中,需要对样品反复重熔七次以防铜元素出现较为严重的成分偏析(每次熔炼的参数为:起弧电流设置为65a,然后迅速增加电流至350a,熔炼1.5min,再加大电流至450a,熔炼2min),保证成分的均匀性。最后一次熔炼将样品熔铸成长条形状,最终得到(cuni)

85

co

15

中熵合金的铸态样品。

[0030]

对(cuni)

85

co

15

中熵合金的铸态样品进行线切割得到标准拉伸试样,用180#、360#sic砂纸进行打磨去除表面加工痕迹,随后将准备好的拉伸试样在室温下进行拉伸测试,其力学性能具体表现为:抗拉强度390mpa、屈服强度242mpa、伸长率15.5%。

[0031]

(2)将步骤(1)的(cuni)

85

co

15

中熵合金的铸态样品放入氩气氛围保护的热处理炉中进行900℃、12小时的均匀化处理,水冷得到均匀化处理后的样品,对其进行线切割处理得到标准拉伸试样进行拉伸性能测试,其力学性能具体表现为:抗拉强度277mpa、屈服强度188mpa、伸长率8.8%。

[0032]

(3)将步骤(1)的(cuni)

85

co

15

中熵合金的铸态样品进行多道次轧制,轧制变形量为70%,每道次下压量1mm。将轧制样品放入热处理炉中进行高温短时再结晶退火处理(退火温度为850℃,退火时间2min),随后水冷得到退火试样。对轧制试样与再结晶退火试样进行拉伸性能测试:

[0033]

冷轧后材料的抗拉强度456mpa、屈服强度433mpa、伸长率4.2%。

[0034]

再结晶退火后材料的抗拉强度433mpa、屈服强度245mpa、伸长率10.2%。

[0035]

实施例2

[0036]

(1)按照(cuni)

80

co

20

中熵合金中的原子比进行质量分数换算,得到其质量百分比,随后在电子天平称量出总质量为(90g

±

0.1)g的纯金属原料,所用金属材料cu、ni、co的纯度不低于99%。将配好的纯金属原料样品放入真空电弧熔炼炉的铜模坩埚中,熔炼炉腔体应抽真空至5.5

×

10-3

真空度后通入纯度为99.99%的氩气以使腔体内气压达到0.5个大气压保证样品熔炼时不受氧化。熔炼前应对其中纯钛样品进行熔炼以吸收腔体内残留的氧气,若冷却后的纯钛样品依旧富有金属光泽则开始后续熔炼。在熔炼样品过程中,需要对样品反复重熔七次以防铜元素出现较为严重的成分偏析(每次熔炼的参数为:起弧电流设置为65a,然后迅速增加电流至350a,熔炼1.5min,再加大电流至450a,熔炼2min),保证成分的均匀性。最后一次熔炼将样品熔铸成长条形状,最终得到(cuni)

80

co

20

中熵合金的铸态样品。

[0037]

对(cuni)

80

co

20

中熵合金的铸态样品进行线切割得到标准拉伸试样,用180#、360#

sic砂纸进行打磨去除表面加工痕迹,随后将准备好的拉伸试样在室温下进行拉伸测试,其力学性能具体表现为:抗拉强度342mpa、屈服强度286mpa、伸长率5.9%。

[0038]

(2)将步骤(1)的(cuni)

80

co

20

中熵合金的铸态样品放入氩气氛围保护的热处理炉中进行900℃、12小时的均匀化处理,水冷得到均匀化处理后的样品,对其进行线切割处理得到标准拉伸试样进行拉伸性能测试,其力学性能具体表现为:抗拉强度269mpa、屈服强度226mpa、伸长率4.4%。

[0039]

(3)将步骤(1)的(cuni)

80

co

20

中熵合金的铸态样品进行多道次轧制,轧制变形量为75%,每道次下压量1mm。将轧制样品放入热处理炉中进行高温短时再结晶退火处理(退火温度为900℃,退火时间1.5min),随后水冷得到退火试样。对轧制试样与再结晶退火试样进行拉伸性能测试:

[0040]

冷轧后材料的抗拉强度670mpa、屈服强度657mpa、伸长率3.8%。

[0041]

再结晶退火后材料的抗拉强度443mpa、屈服强度301mpa、伸长率8.3%。

[0042]

实施例3

[0043]

(1)按照(cuni)

75

co

25

中熵合金中的原子比进行质量分数换算,得到其质量百分比,随后在电子天平称量出总质量为(90g

±

0.1)g的纯金属原料,所用金属材料cu、ni、co的纯度不低于99%。将配好的纯金属原料样品放入真空电弧熔炼炉的铜模坩埚中,熔炼炉腔体应抽真空至5.5

×

10-3

真空度后通入纯度为99.99%的氩气使腔体内气压达到0.5个大气压以保证样品熔炼时不受氧化。熔炼前应对其中纯钛样品进行熔炼以吸收腔体内残留的氧气,若冷却后的纯钛样品依旧富有金属光泽则开始后续熔炼。在熔炼样品过程中,需要对样品反复重熔七次以防铜元素出现较为严重的成分偏析(每次熔炼的参数为:起弧电流设置为65a,然后迅速增加电流至350a,熔炼1.5min,再加大电流至450a,熔炼2min),保证成分的均匀性。最后一次熔炼将样品熔铸成长条形状,最终得到(cuni)

75

co

25

中熵合金的铸态样品。

[0044]

对(cuni)

75

co

25

中熵合金的铸态样品进行线切割得到标准拉伸试样,用180#、360#sic砂纸进行打磨去除表面加工痕迹,随后将准备好的拉伸试样在室温下进行拉伸测试,其力学性能具体表现为:抗拉强度356mpa、屈服强度331mpa、伸长率2.0%。

[0045]

(2)将步骤(1)的(cuni)

75

co

25

中熵合金的铸态样品放入氩气氛围保护的热处理炉中进行900℃、12小时的均匀化处理,水冷得到均匀化处理后的样品,对其进行线切割处理得到标准拉伸试样进行拉伸性能测试,其力学性能具体表现为:抗拉强度357mpa、屈服强度288mpa、伸长率:4.7%。

[0046]

(3)将步骤(1)的(cuni)

75

co

25

中熵合金的铸态样品进行多道次轧制,轧制变形量为80%,每道次下压量1mm。将轧制样品放入热处理炉中进行高温短时再结晶退火处理(退火温度为900℃,退火时间1.5min),随后水冷得到退火试样。对轧制试样与再结晶退火试样进行拉伸性能测试:

[0047]

冷轧后材料的抗拉强度780mpa、屈服强度761mpa、伸长率2.9%。

[0048]

再结晶退火后材料的抗拉强度465mpa、屈服强度343mpa、伸长率7.5%。

[0049]

实施例4

[0050]

(1)按照(cuni)

70

co

30

中熵合金中的原子比进行质量分数换算,得到其质量百分比,随后在电子天平称量出总质量为(90g

±

0.1)g的纯金属原料,所用金属材料cu、ni、co的

纯度不低于99%。将配好的纯金属原料样品放入真空电弧熔炼炉的铜模坩埚中,熔炼炉腔体应抽真空至5.5

×

10-3

真空度后通入纯度为99.99%的氩气使腔体内气压达到0.5个大气压以保证样品熔炼时不受氧化。熔炼前应对其中纯钛样品进行熔炼以吸收腔体内残留的氧气,若冷却后的纯钛样品依旧富有金属光泽则开始后续熔炼。在熔炼样品过程中,需要对样品反复重熔七次以防铜元素出现较为严重的成分偏析(每次熔炼的参数为:起弧电流设置为65a,然后迅速增加电流至350a,熔炼1.5min,再加大电流至450a,熔炼2min),保证成分的均匀性。最后一次熔炼将样品熔铸成长条形状,最终得到(cuni)

70

co

30

中熵合金的铸态样品。

[0051]

对(cuni)

70

co

30

中熵合金的铸态样品进行线切割得到标准拉伸试样,用180#、360#sic砂纸进行打磨去除表面加工痕迹,随后将准备好的拉伸试样在室温下进行拉伸测试,其力学性能具体表现为:抗拉强度407mpa、屈服强度384mpa、伸长率1.9%。

[0052]

(2)将步骤(1)的(cuni)

70

co

30

中熵合金的铸态样品放入氩气氛围保护的热处理炉中进行900℃、12小时的均匀化处理,水冷得到均匀化处理后的样品,对其进行线切割处理得到标准拉伸试样进行拉伸性能测试,其力学性能具体表现为:抗拉强度379mpa、屈服强度300mpa、伸长率5.1%。

[0053]

(3)将步骤(1)的(cuni)

70

co

30

中熵合金的铸态样品进行多道次轧制,轧制变形量为75%,每道次下压量1mm。将轧制样品放入热处理炉中进行高温短时再结晶退火处理(退火温度为950℃,退火时间1.5min),随后水冷得到退火试样。对再结晶退火试样进行线切割得到ф8

×

10圆柱形sem试样,将圆柱形试样其一侧圆面磨至2000#后抛光至1.0um,随即至入乙醇溶液中进行1min超声波清洗后烘干,随后以背散射电子成像表征技术观察均匀化后样品的微观组织形貌,可以观察到图2。对轧制试样与再结晶退火试样进行拉伸性能测试:

[0054]

冷轧后材料的抗拉强度1304mpa、屈服强度1199mpa、伸长率4.0%。

[0055]

再结晶退火后材料的抗拉强度780mpa、屈服强度616mpa、伸长率23%(图3)。

[0056]

实施例4步骤(1)制备的一种高强韧cu-ni-co中熵合金的铸态样品的xrd图谱如图1。

[0057]

实施例4步骤(3)制备的一种高强韧cu-ni-co中熵合金的扫描电镜(sem)图如图2。

[0058]

从图1可以看出,本发明步骤(1)制备所得(cuni)

70

co

30

中熵合金具有(ni、co)-rich相与cu-rich相的双相异构组织。从图2可以看出,本发明步骤(3)通过控制合金的再结晶过程,富cu相(图片标注a)完全再结晶,晶粒细小,塑性优异,富(ni-co)相(图片标注b)部分再结晶,保留了较高密度的位错,强度高。这种异构组织可以达到合金优异强塑性的联合。

[0059]

对比例1

[0060]

现有铜合金的力学性能,如下:

[0061]

(1)b30白铜力学性能:抗拉强度~370mpa、延伸率~35%;(张玉福.多介质环境下压力容器用材腐蚀失效机理研究[d].兰州理工大学,2016.)

[0062]

(2)镍铝青铜力学性能:抗拉强度~630mpa、屈服强度~250mpa、延伸率~16%。(宋德军,胡光远,卢海等.镍铝青铜合金的应用与研究现状[j].材料导报,2007(s3):450-452 459.)

[0063]

以上实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的

限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。