1.本技术涉及线切割技术领域,具体地,涉及一种线切割机。

背景技术:

2.金刚线切割技术是目前世界上比较先进的截断加工技术,它的原理是通过 高速运动的金刚线对待加工工件进行摩擦,从而达到截断目的。金刚线通过导 轮的引导,在两个线辊之间形成线网,当硅棒固定住后,线网的上升和下降就 能实现硅棒的进给,再加上金刚线的往复运动产生切削力,从而完成硅棒的截 断过程。

3.现有环线切割方案如图1所示,环线切割机主要由01-切割轮、02-切割轮、 03-张力轮、04-主动导轮、05-环形金刚线以及06-单晶硅棒等组成。切割轮01、 切割轮02、主动导轮及张力轮在环线切割机上呈四点放置。切割轮01与切割 轮02呈水平或竖直排列,使切割轮01与切割轮02之间的环线金刚线方向呈 水平或竖直,切割轮01或切割轮02连接电机,通过电机的回转运动带动环形 切割轮旋转,连接电机的切割轮拖拽金刚线高速运动对单晶硅棒进行切割,也 可切割轮01与切割轮02均连接电机;主动导轮位于切割轮的一侧,主要起到 导向作用;张力轮位于切割轮01或切割轮02的一侧,为环形金刚线提供张紧 力。此种方案环形金刚线对硅棒的切割方向是水平或竖直的。而该种设置方式 环形金刚线的带液能力差,且切削屑排出效果较差。

技术实现要素:

4.本技术实施例中提供了一种线切割机,以解决现有环形金刚线对硅棒的切 割方向是水平或竖直的,其切削合力大、带液能力差且切削屑排出效果较差的 问题。

5.为了达到上述目的,本技术提供如下技术方案:

6.一种线切割机,包括:

7.切割面板;

8.第一切割轮和第二切割轮,分别转动连接于所述切割面板上;

9.切割线,绕设于所述第一切割轮和所述第二切割轮的周向外壁上,并在所 述第一切割轮和所述第二切割轮之间形成切割区;位于所述切割区内的所述切 割线与竖直面设有第一预设倾斜角。

10.可选地,位于所述切割区内所述切割线的垂线斜向上设置。

11.可选地,还包括:

12.滑台底座;

13.物料夹持装置,位于所述滑台底座上,用于夹持待切割物料。

14.可选地,所述物料夹持装置包括:

15.第一斜滑台,具有第一倾斜安装面,所述第一倾斜安装面与水平面间设有 第二预设倾斜角,以使物料进给方向与水平面间形成所述第二预设倾斜角;

16.物料夹持机构,用于夹持待切割物料;所述物料夹持机构滑动连接于所述 第一倾

斜安装面上、以带动待切割物料向靠近或远离切割线方向移动。

17.可选地,所述物料夹持机构包括:

18.拖板;

19.一组相对设置的夹板,用于夹持待切割物料;所述夹板分别位于所述拖板 的长度方向的两端;

20.夹板距离调节件,一端固定于所述拖板上,另一端能够与所述夹板连接; 用于调节所述夹板之间的距离。

21.可选地,所述夹板距离调节件包括:

22.调整螺栓固定板,固定于所述拖板的长度方向的端壁;

23.调整螺栓,一端固定于所述调整螺栓固定板,另一端贯穿所述调整螺栓固 定板、以能够与所述夹板的侧壁相抵;所述调整螺栓能够推动所述夹板相向运 动。

24.可选地,所述物料夹持装置还包括第一滑移驱动组件,所述第一滑移驱动 组件一端固定于所述第一斜滑台上,另一端与所述拖板连接,以带动所述拖板 向靠近或远离切割线方向移动。

25.可选地,所述第一滑移驱动组件包括:

26.第一滑移动力件,位于所述第一斜滑台上;

27.第一滑移驱动件,分别与所述第一滑移动力件和所述拖板连接;所述第一 滑移动力件驱动所述第一滑移驱动件动作,以带动所述拖板滑动;

28.和/或,第一滑移导向件,分别与所述拖板和所述第一斜滑台连接,对所述 拖板向靠近或远离切割线方向的移动进行导向。

29.可选地,所述第一预设倾斜角和所述第二预设倾斜角相等。

30.可选地,还包括:

31.第二滑移驱动组件,一端固定于所述滑台底座上,另一端与所述第一斜滑 台固定连接,所述第二滑移驱动组件带动所述第一斜滑台沿垂直于所述切割面 板的方向移动。

32.可选地,所述第二滑移驱动组件包括:

33.第二滑移动力件,位于所述滑台底座上;

34.第二滑移驱动件,分别与所述第二滑移动力件和所述第一斜滑台连接;所 述第二滑移动力件驱动所述第二滑移驱动件动作,以带动所述第一斜滑台滑动;

35.和/或,第二滑移导向件,分别与所述滑台底座和所述第一斜滑台连接,对 所述第一斜滑台的移动进行导向。

36.可选地,还包括:

37.第二斜滑台,具有第二倾斜安装面,所述切割面板的底壁位于所述第二倾 斜安装面上,所述第二倾斜安装面与水平面间设有所述第二预设倾斜角。

38.可选地,还包括:

39.第三滑移驱动组件,所述第三滑移驱动组件一端固定于所述第二斜滑台上, 另一端与所述切割面板的底壁连接,以带动所述切割面板线靠近或远离所述滑 台底座方向移动。

40.可选地,还包括:

41.张力轮,转动连接于所述切割面板上,且位于远离所述切割线一侧;

42.和/或,主动导轮,转动连接于所述切割面板上,所述主动导轮用于对所述 切割线进行导向。

43.可选地,所述第一切割轮、所述第二切割轮、一个所述张力轮和一个所述 主动导轮形成四边形的四个顶点,所述切割线分别绕设于所述第一切割轮、所 述第二切割轮、所述张力轮和所述主动导轮的周向外壁,以形成环形线。

44.可选地,所述第一预设倾斜角为30

°

~60

°

。

45.采用本技术实施例中提供的一种线切割机,在切割面板上分别设置第一切 割轮、第二切割轮和切割线,其中,绕设于切割区内的切割线与竖直面设有第 一预设倾斜角,由此设置,相较于现有技术,具有以下技术效果:

46.第一,斜线网斜床身在竖直方向上的整机变形受重力影响较小,有助于降 低结构重力对切割的影响、改善机构刚度,进而有利于提高机构的稳定性,并 且可使线弓更加均匀;

47.第二,现有技术水平床身的丝杠方向为水平设置,本技术斜床身斜线网切 割机中起到进给作用的丝杠方向为倾斜设置,重力分力作用于丝杠的轴向,可 大大减小传动时的反向间隙;

48.第三,斜线网在重力分力的作用下,切屑可以自动排出,有利于设备的养 护;

49.第四,斜线网相比平线网结构,带液能力更强,切割线在切割区能获得的 润滑和冷却效果更好,可以获得更良好的加工表面质量;

50.第五,斜线网斜床身结构中,丝杠导轨倾斜放置,使得相同占地面积的条 件下,导轨行程可以更长,可加工的硅棒尺寸更大。

附图说明

51.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分, 本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限 定。在附图中:

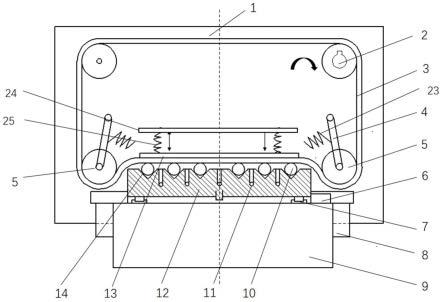

52.图1为现有技术中提供的环线切割机的结构示意图;

53.图2为本技术实施例提供的一种线切割机的结构示意图;

54.图3为本技术实施例提供的物料夹持装置的结构示意图;

55.图4为本技术实施例提供的物料夹持机构的结构示意图;

56.图5为本技术实施例提供的夹板的结构示意图;

57.图6为本技术实施例提供的垫块的结构示意图;

58.图7为本技术实施例提供的切割线的结构示意图;

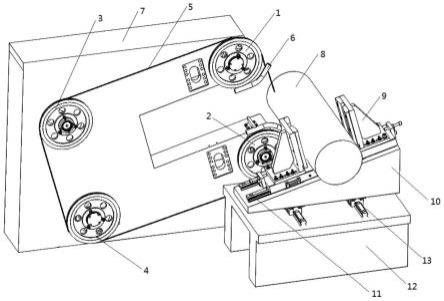

59.图8为本技术另一实施例提供的线切割机的结构示意图;

60.图9为图2提供的线切割机所对应的受力分析示意图;其中,图9(a)为工 件受力分析示意图;图9(b)为切割机构的受力分析示意图。

61.图10为图8提供的线切割机所对应的受力分析示意图;其中,图10(a)为 切割机构的受力分析示意图,图10(b)为工件的受力分析示意图。

62.附图中标记如下:

63.第一切割轮1、第二切割轮2、张力轮3、主动导轮4、切割线5、喷淋装置6、 切割面板7、待切割物料8、物料夹持机构9、第一斜滑台10、第一滑移动力件 11、滑台底座12、第二滑

轨13、第二滑块14、第一滑轨15、第一滑块16、第二 滑移驱动件17、第二斜滑台18、第三滑移驱动组件19;

64.垫块901、承载垫块902、夹板903、调整螺栓固定板904、调整螺栓905、 紧固螺栓906、拖板907;

65.沉头螺纹孔9011;

66.螺纹孔9031、支撑架9032、条形槽9033。

具体实施方式

67.本发明实施例公开了一种线切割机,以解决现有环形金刚线对硅棒的切割 方向是水平或竖直的,其切削合力大、带液能力差且切削屑排出效果较差的问 题。

68.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对 本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本 申请的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的 情况下,本技术中的实施例及实施例中的特征可以相互组合。

69.第一实施例

70.请参阅图2-7,图2为本技术实施例提供的一种线切割机的结构示意图;图 3为本技术实施例提供的物料夹持装置的结构示意图;图4为本技术实施例提供 的物料夹持机构的结构示意图;图5为本技术实施例提供的夹板的结构示意图;

71.图6为本技术实施例提供的垫块的结构示意图;图7为本技术实施例提供的切割 线的结构示意图。

72.在一种具体的实施方式中,本技术提供的线切割机,包括切割面板7、第 一切割轮1、第二切割轮2和切割线5。第一切割轮1和第二切割轮2分别转动连 接于切割面板7上,形成切割区。第一切割轮1和第二切割轮2可以一者或者两 者分别与电机连接,为切割提供动力。其中,第一切割轮1和第二切割轮2的结 构优选为相同设置,在二者的周向外壁上设置绕线槽,切割线5绕设于第一切 割轮1和第二切割轮2的周向外壁上,位于切割区内的切割线5与竖直面设有第 一预设倾斜角。由此设置,使得切割区内的切割线5倾斜一定角度,通过电机 的回转运动带动切割轮旋转,连接电机的切割轮拖拽切割线5高速运动对硅棒 进行切割。上述设置方式,相较于现有技术中切割线5竖直设置,斜线网在重 力分力的作用下,切屑可以自动排出,其排屑效果更好,且有利于设备的养护; 相较于现有技术中切割线5水平设置,其带液能力更强,切割线5能够获得润滑 和冷却效果更好。优选地,第一预设倾斜角为30

°

~60

°

。

73.其中,上述线切割机还包括喷淋装置6,喷淋装置6优选分别设置在第一 切割轮1的下方,以及第二切割轮2的上方,可以理解的是,喷淋装置6固定 于切割面板7上,而切割线5的倾斜设置,使得喷淋装置6所喷淋的切削液能 够沿切割线5更好地移动,使切割线5能够获得润滑和冷却的效果更好。

74.具体的,位于切割区内的切割线5与竖直面间设有第一预设倾斜角,且位 于切割区内切割线5的垂线斜向上设置。如图2所示,其中,第一切割轮1沿 竖直方向位于上方,第二切割轮2位于第一切割轮1的下方,以第一切割轮1 轴心所在竖直线为基准,切割线5相对于该竖直线斜向上设置,物料以将切割 线5压向切割轮的方向进给。

75.如图2所示,在该实施例中,线切割机还包括滑台底座12和物料夹持装 置。其中,滑台底座12一般设置在水平台面上。物料夹持装置位于滑台底座 12上,二者间可设置滑移驱动装置,以调节物料夹持装置相对于切割线5的空 间位置。物料夹持装置用于夹持待切割物料8,使得物料进给方向与水平面间 设有第二预设倾斜角,即物料相对水平面呈第二预设倾斜角度进给,具体为物 料夹持装置与水平面间设有第二预设倾斜角,如30

°‑

60

°

之间。第二预设倾 斜角可与第一预设倾斜角相同设置,可使物料进给方向垂直于斜线网,以便于 生产加工。采用第二预设倾斜角度进给时斜线网和斜床身共同作用,切削力和 进给力的合力能够相较于仅设置斜线网的方式平衡掉更多的重力。此外,在相 同导轨宽度的情况下,斜线网斜床身的拖板907比横线网平床身的要长,相同 占地面积下,斜线网整机的可加工棒料尺寸可以更大。

76.采用本技术实施例中提供的一种线切割机,相较于现有技术,具有以下技 术效果:

77.在切割面板7上分别设置第一切割轮1、第二切割轮2和切割线5,其中, 绕设于切割区内的切割线5与竖直面间设有第一预设倾斜角,如图2所示,金 刚线经第二切割轮2到第一切割轮1自下而上运动,即,以图2所示,可以认 为在优选方案中,金刚线为逆时针转动;如图9所示,图9为图2提供的线切 割机的受力分析图;其中,(a)为工件受力分析示意图;(b)为切割机构的受 力分析示意图。由此设置,斜线网结构能够利用切削时产生的作用力合力平衡 掉工件机构的一部分重力,即可以使得物料受到切削力fc

′

和进给力ff

′

分别 倾斜向左上和右上,二者合力与物料的重力g方向相反,从而平衡掉一部分物 料(机构)的重力,减少切割时物料重力对装备机构的载荷,平衡载荷对优化 切割设备振动有益,使得切割设备的切割轮主轴运转更平稳,并有助于提高切 割精度。同时,切割产生的反作用力作用于线网切割机构产生斜向右下方的切 割分力fc和斜向左下方的进给分力ff,两作用力在水平方向的分力会由于方 向相反而抵消一部分力,而同为竖直方向的分力作用于切割机构竖直方向并不 会对切割变形产生影响。相比之下,传统的横线网平床身的切削力与工件重力 成90

°

,切割力和进给力的合力方向与重力方向之间有夹角,容易引起振动, 影响切割线和切割轮主轴的平稳性,同时影响切割精度。同时,切割产生的切 削屑在重力的作用下可自动排出,有利于设备的养护。斜线网在竖直方向上的 整机变形受重力影响较小,有利于提高机构的稳定性,并且可使线弓更加均匀。 斜线网相比平线网,带液能力更强,切割线5在切割区能获得的润滑和冷却效 果更好,可以获得更良好的加工表面质量。

78.在一种实施例中,物料夹持装置包括第一斜滑台10和物料夹持机构9。其 中,第一斜滑台10具有第一倾斜安装面,第一倾斜安装面与水平面间设有第 二预设倾斜角。第一斜滑台10的设置使整机变形受重力影响小,同时利用切 削时的作用力合力平衡掉一部分床身重力,对降低结构重力对切割的影响、改 善机构刚度要求有好处。

79.物料夹持机构9用于夹持待切割物料8,如设置为夹爪等机构。物料夹持 机构9滑动连接于第一倾斜安装面上,带动待切割物料8向靠近或远离切割线 方向移动;如可以采用丝杆螺母机构或滑轨滑块机构中的一者或两者,可根据 现有技术的发展水平进行设置。

80.如图4所示,具体的,物料夹持机构9包括拖板907、一组相对设置的夹 板903以及夹板903距离调节件。拖板907位于第一倾斜安装面上,夹板903 位于拖板907的长度方向的两端,夹板903的个数为两个,二者相向或相背移 动以对待切割物料8进行夹持或释放。

81.为了便于调节夹板903之间的距离,以更好地适应不同型号地待切割物料 8,物料夹持机构9包括夹板903距离调节件,夹板903距离调节件的一端固 定在托板上,另一端能够与夹板903连接,用于调节夹板903之间的距离,夹 板903距离调节件可设置在一个或两个夹板903上,优选为夹板903距离调节 件与夹板903一一对应设置,以便于调整夹板903的空间位置,优化夹持效果。 夹板903距离调节件可设置为丝杆螺母机构等,均在本技术的保护范围内。

82.进一步地,夹板903距离调节件包括调整螺栓固定板904和调整螺栓905。 夹板903距离调节件分别固定于拖板907的长度方向的两端的端壁上,且调整 螺栓固定板904凸出于拖板907的上表面设置,调整螺栓905位于凸出于拖板 907上表面的调整螺栓固定板904上,调整螺栓905沿拖板907的长度方向设 置,调整螺栓905,一端固定于调整螺栓固定板904,另一端贯穿调整螺栓固 定板904、以能够与夹板903的侧壁相抵;通过旋拧调整螺栓905,调整螺栓 905向靠近夹板903的方向移动至与其相抵,并推动夹板903向远离调整螺栓 固定板904一侧移动,当拖板907两端的调整螺栓905分别进行如上调整时, 夹板903相向运动,夹板903间距离变小,对待切割物料8进行夹持;当释放 待切割物料8时,进行相反操作,在此不再赘述。

83.如图5所示,在一种实施例中,夹板903包括l形板和支撑架9032,支 撑架9032设置在l型板的两个板体间,进行加加固。在l形板的底部设置滑 槽,托板上设置于滑槽配合的凸起,以对夹板903的滑动进行限位。同时为了 对夹板903距离调节件调整后的夹板903进行固定,l形板的底壁上设置有条 形槽9033,夹板903安装在拖板907上,通过紧固螺栓和条形槽9033进行配 合固定。

84.如图6所示,夹板903还包括垫块901,两个l形板各安装两个垫块901, 垫块901上设置有沉头螺纹孔9011,同时,l形板上设有螺纹孔9031,通过 螺栓与沉头螺纹孔9011及螺纹孔9031的配合连接,实现垫块901的安装,以 防止待切割物料8在夹持时损伤,在拖板907的正中位置安装有承载垫块902, 以防止在放置待切割物料8时出现损伤。

85.具体的,物料夹持装置还包括第一滑移驱动组件,第一滑移驱动组件一端 固定于第一斜滑台10上,另一端与拖板907连接,以带动拖板907向靠近或 远离切割线5方向移动。第一滑移驱动组件可设置为滚珠丝杠,由此以能够对 拖板907的移动进行精确调节,提高精度。同时,第一斜滑台10的设置,使 得重力作用于滚珠丝杠的轴向,传动时的反向间隙为0,提高切割精度;而现 有技术中横线网平床身切割机的拖板907反向丝杆不受轴向重力影响,间隙无 法直接消除,导致切割精度低。

86.在一种实施例中,第一滑移驱动组件包括第一滑移动力件11、第一滑移驱 动件和/或第一滑移导向件。第一滑移动力件11,位于第一斜滑台10上;第一 滑移驱动件,分别与第一滑移动力件11和拖板907连接;第一滑移动力件11 驱动第一滑移驱动件动作,以带动拖板907滑动;第一滑移导向件,分别与拖 板907和第一斜滑台10连接,对拖板907向靠近或远离切割线5方向的移动 进行导向。

87.其中,第一滑移动力件11为电机,第一滑移驱动件为滚珠丝杠,第一滑 移导向件为滑块滑轨机构。滑轨及滚珠丝杠安装在第一倾斜安装面上,物料夹 持机构9的下方安装有第一滑块16,通过第一滑轨15和第一滑块16的配合, 完成物料夹持机构9在第一倾斜安装面上的移动。

88.进一步地,第一斜滑台10具有第一倾斜安装面,第一倾斜安装面与位于 切割区内的切割线5垂直设置。可以理解的是,此时第一预设倾斜角和第二预 设倾斜角的角度相等,以此在切割过程中,保证切割线5与待切割件之间的垂 直进给,由此设置以进一步利用合力平衡重力,待切割件和物料的重力平衡掉 一部分切削时的作用力合力,对降低结构重力对切割的影响、改善机构刚度要 求有好处。同时,第一倾斜安装面能够更好地将待切割物料8与切割线5对应, 提高切削效果。

89.在一种实施例中,线切割机还包括第二滑移驱动组件,一端固定于滑台底 座12上,另一端与第一斜滑台10固定连接,第二滑移驱动组件带动第一斜滑 台10沿垂直于切割面板7的方向移动,即垂直于切割线5网方向移动,在切 割后能够及时进料,使得切割连续进行。第二滑移驱动部件的具体结构可参考 第一滑移驱动组件进行设置,均在本技术的保护范围内。

90.其中,第二滑移驱动组件包括第二滑移动力件、第二滑移驱动件17和/或 第二滑移导向件,第二滑移动力件位于滑台底座12上;第二滑移驱动件17分 别与第二滑移动力件和第一斜滑台10连接;第二滑移动力件驱动第二滑移驱 动件动作,以带动第一斜滑台10滑动;第二滑移导向件分别与滑台底座12和 第一斜滑台10连接,对第一斜滑台10的移动进行导向。

91.其中,第二滑移动力件为电机,第二滑移驱动件17为滚珠丝杠,第二滑 移导向件为滑块滑轨机构。优选地,第一滑移驱动组件和第二滑移驱动组件的 结构相同,以便于设置。滚珠丝杠和滑轨安装在滑台底座12上,第一斜滑台 10的下端面为水平设置,第二滑块14固定在第一斜滑台10的下端面,通过第 二滑块14与第二滑轨13的配合,完成滑台底座12上的第一斜滑台10在待切 割物料8轴向方向的直线运动。

92.具体工作原理为:硅棒放置在承载垫块902上,通过拧动螺栓来调整夹板 903的位置,从而使夹板903将硅棒夹紧,然后拧紧紧固螺栓906将夹板903 位置固定;通过第二滑移驱动件17以及第二滑轨13和第二滑块14的配合, 来调整物料夹持机构9的位置,来控制硅棒在轴向的移动;通过第一滑移动力 件11以及第一滑轨15和第一滑块16的配合,从而控制硅棒的进给。切割机 头上的切割轮高速旋转带动缠绕在第一切割轮1、第二切割轮2上的环形金刚 线高速运转,对垂直切割区环形金刚线进给的硅棒进行切割。在切割过程中, 物料夹持机构9沿第一斜滑台10移动进行硅棒进给,环形金刚线高速运转, 喷淋管对金刚线和硅棒进行喷淋,对切割区进行降温并提供切削液。在各机构 相互配合下完成棒料切割。

93.如图2所示,在上述实施例中,第一斜滑台10位于滑台底座12上,第一 斜滑台10的第一倾斜安装面与水平面间设有第二预设倾斜角,位于切割区内 的切割线5与竖直面间设有第一预设倾斜角,可以理解的是,切割线5呈仰视 设置,切割线5和物料进给方向垂直。

94.第二实施例

95.在另一实施例中,如图8所示,斜滑台的设置也可以位于切割面板7一侧, 即第二斜滑台18具有第二倾斜安装面,切割面板7的底壁位于第二倾斜安装 面上,第二倾斜安装面与水平面间设有第二预设倾斜角;位于切割区内的切割 线5与竖直面间设有第一预设倾斜角,该实施例中,切割线5呈俯视设置,切 割线5与刀具进给方向垂直设置。可以理解的是,在上一实施例中,第一倾斜 安装面和水平面间的第二预设倾斜角为30

°

,那么,在本实施例中,其中,第 一倾斜安装面和水平面间的第二预设倾斜角为150

°

。

96.如图10所示,其为图8提供的线切割机所对应的受力分析示意图;其中, (c)为切割机构的受力分析示意图,(d)为工件的受力分析示意图;其中, fc为切割机构切割硅棒时切削力对线网切割机构产生朝向左上方向的反作用 力,ff为切割机构切割时硅棒时进给力对线网切割机构产生朝向右上方向的反 作用力;fc

′

为物料受到的切削力,ff

′

为物料受到的进给力,g为物料的重力, vc为切割线网速度方向。在切割机构的受力中,fc和ff两倾斜作用力在水平 方向的分力可相互抵消一部分,竖直方向的合力与重力方向相反,可平衡掉一 部分切割机构重力。可知,在图8所示线切割机中,以当前图示方向为例,可 以认为在优选实施方案中,金刚线优选为沿顺时针进行旋转,自上至下切割物 料。

97.其具有以下技术效果:精度高,切割面板7倾斜放置于第二斜滑台18上, 可影响切割面板7移动方向的滚珠丝杠(为预先设置)的间隙,相比本技术中 硅料进给的方案同样可使重力作用于滚珠丝杠的轴向,传动时的反向间隙几乎 为零。

98.安全性高,一般的,切割液与切屑混合后的泥状物附着在设备上,影响设 备运行稳定性和寿命;如图8所示,图8为本技术另一实施例提供的线切割机 的结构示意图;本技术切割轮电机位于右上方,切割轮电机不会被切割液浸泡; 张力机构可位于左下或左上方的位置,都不会被切割液浸泡。

99.本技术提供不只于实施例的斜线网、斜床身组合,可以保护两种方案,也 可以适用其他形式的组合。无论通过切割刀具移动或通过硅料移动的方式进给 实现斜切都属于本技术的保护范围。

100.为了实现切割面板7的滑动,还包括第三滑移驱动组件19,第三滑移驱动 组件19一端固定于第二斜滑台18上,另一端与切割面板7的底壁连接,以带 动切割面板7线靠近或远离滑台底座12方向移动。第三滑移驱动组件19的结 构,可参考第一滑移驱动组件的结构进行设置,均在本技术的保护范围内。

101.具体的,线切割机还包括张力轮3和/或主动导轮4,张力轮3和主动导轮 4均分别转动连接于切割面板7上,且张力轮3位于远离切割线5一侧;主动 导轮4用于对切割线5进行导向。张力轮3和主动导轮4的结构及固定方式可 根据现有技术进行设置,同时张力轮3和主动导轮4可根据需要进行择一设置。

102.在一种实施例中,本技术设置一个张力轮3和一个主动导轮4。第一切割 轮1、第二切割轮2、一个张力轮3和一个主动导轮4形成平行四边形的四个 顶点,切割线5分别绕设于第一切割轮1、第二切割轮2、张力轮3和主动导 轮4的周向外壁,以形成环形线。在其他实施例中,主动导轮4的数量可以根 据需要进行设置,也可以去掉;即本技术中,可仅设置两个切割轮,或设置两 个切割轮和一个张力轮3的三轮方案,或设置两个切割轮、一个张力轮3和两 个主动导轮4的五轮方案,均在本技术的保护范围内。

103.在一种具体的实施方式中,本技术通过第一切割轮1和第二切割轮2的倾 斜排列,使得切割区内的线网具有一定的倾斜角度,切割区线网倾斜放置可以 利用一部分切削时产生的作用力的合力平衡掉机构的自身重力,斜线网斜床身 在竖直方向上的整机变形受重力影响较小,对于降低结构重力对切割的影响、 改善机构刚度要求有好处,有利于提高机构的稳定性,并且可使线弓更加均匀。 机构的精度更高,斜线网斜床身布局可直接影响拖板907下滚珠丝杠的间隙, 硅料进给拖板907倾斜放置,重力作用于滚珠丝杠的间隙,使传动时的反向间 隙几乎为零,能够提高机构的传动精度,进而提高切割精度。机构的刚度

更好, 线网切削力与工件重力的分力方向接近,主轴运转更为平稳,不易引起切削振 动。相同导轨宽度的情况下,拖板907长度更长,在相同占地面积的条件下, 导轨行程可以更长,斜线网机床可以加工的硅料尺寸更大。切削屑在重力的作 用下可自动排出,有利于设备的养护。相比于平线网,斜线网的环形金刚线的 带液能力更强,金刚线在切割区能获得的润滑和冷却效果更好,可以获得更良 好的加工表面质量。

104.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基 本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要 求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

105.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本申 请的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及 其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。