1.本发明涉及多层容器、其制造方法和再生聚酯的制造方法。

背景技术:

2.使用芳香族二羧酸化合物与脂肪族二醇化合物作为单体而得到的芳香族聚酯树脂具有透明性、机械性能、熔融稳定性、耐溶剂性、保香性、阻气性、再循环性等优异的特长。因此,聚对苯二甲酸乙二醇酯(pet)等芳香族聚酯树脂被广泛用于薄膜、片、中空容器等各种包装材料。聚酯树脂具有高阻气性,但对于要求进一步的对氧气、二氧化碳气体等的阻气性的用途来说,未必充分。因此,作为改善聚酯树脂的阻气性的手段,进行了如下操作:将氧化铝、氧化硅蒸镀至由聚酯树脂形成的成型体、包装容器的操作;将具有高阻气性能的树脂涂布于由聚酯树脂形成的成型体、包装容器并层叠、或者进行熔融混合的操作。

3.作为阻气性树脂,可以举出尼龙6、尼龙66等聚酰胺树脂、乙烯-乙烯醇共聚物。聚酰胺树脂中,尤其使以苯二甲胺为主成分的二胺成分与以己二酸为主成分的二羧酸成分聚合而得到的聚己二酰苯二甲胺的阻气性优异。聚己二酰苯二甲胺不仅具有高阻气性,而且玻璃化转变温度、熔点、结晶性与作为广泛利用的聚酯树脂的聚对苯二甲酸乙二醇酯近似,因此,容易层叠、熔融混合至聚酯树脂。由此,聚己二酰苯二甲胺非常适合作为用于改善聚酯树脂的阻气性的材料。

4.然而,含有聚酰胺的聚酯树脂组合物的热历程所导致的黄变与单独的聚酯相比,容易加剧。因此,特别是回收容器并再利用树脂的再循环工序中发生黄色化。这成为降低包装容器的商品价值的因素,因此,进行了抑制黄变的研究。例如专利文献1中公开了多层容器和再生聚酯的制造方法,所述多层容器具有:包含聚酯树脂和具有黄变抑制能力的含氨基化合物的聚酯树脂组合物层、和包含聚酰胺树脂的聚酰胺树脂层。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2017/057463号

技术实现要素:

8.发明要解决的问题

9.再生聚酯的黄变受到氧化的影响大,若容器使用吸收氧的原材料则黄变恶化,因此难以改善容器的阻氧性,需求能够兼顾黄变的抑制和高阻氧性的容器。

10.因此,本发明的课题在于提供:阻氧性优异的多层容器、能够抑制再循环时的再生聚酯的黄变的多层容器、和黄变得到抑制的再生聚酯的制造方法。

11.用于解决问题的方案

12.本发明人等鉴于上述课题而进行了深入研究,结果发现:具有聚酯层;以及含有聚酰胺树脂、特定的黄变抑制剂、和氧化促进剂的聚酰胺层的多层容器可以解决前述课题,至此完成了本发明。

13.本发明提供以下的〔1〕~〔25〕。

14.〔1〕一种多层容器,其具有:包含聚酯树脂(x)的聚酯层;以及包含聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)的聚酰胺层,聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,黄变抑制剂(a)为染料,黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm。

15.〔2〕根据前述〔1〕所述的多层容器,其中,聚酯树脂(x)具有源自二羧酸的结构单元和源自二醇的结构单元,所述源自二羧酸的结构单元含有80摩尔%以上的源自对苯二甲酸的结构单元、及所述源自二醇的结构单元含有80摩尔%以上的源自乙二醇的结构单元。

16.〔3〕根据前述〔1〕或〔2〕所述的多层容器,其中,聚酰胺树脂(y)具有源自二胺的结构单元和源自二羧酸的结构单元,所述源自二胺的结构单元含有80摩尔%以上的源自苯二甲胺的结构单元,所述源自二羧酸的结构单元含有80摩尔%以上的源自己二酸的结构单元。

17.〔4〕根据前述〔1〕~〔3〕中任一项所述的多层容器,其中,氧化促进剂(b)为包含过渡金属的化合物。

18.〔5〕根据前述〔4〕所述的多层容器,其中,前述过渡金属为选自由钴、铁、锰、和镍组成的组中的至少1种。

19.〔6〕根据前述〔1〕~〔5〕中任一项所述的多层容器,其中,黄变抑制剂(a)为蒽醌系染料。

20.〔7〕根据前述〔1〕~〔6〕中任一项所述的多层容器,其中,前述聚酰胺层还包含绿变抑制剂(c)。

21.〔8〕根据前述〔7〕所述的多层容器,其中,绿变抑制剂(c)为选自由蒽醌系染料和偶氮系染料组成的组中的至少1种。

22.〔9〕根据前述〔1〕~〔8〕中任一项所述的多层容器,其中,前述聚酰胺层还包含聚酯树脂(z)。

23.〔10〕根据前述〔9〕所述的多层容器,其中,聚酰胺层中的聚酯树脂(z)的含量为5~70质量%。

24.〔11〕根据前述〔1〕~〔10〕中任一项所述的多层容器,其中,多层容器为多层中空容器。

25.〔12〕根据前述〔1〕~〔11〕中任一项所述的多层容器,其中,多层容器具有2~5层结构,最外层为聚酯层。

26.〔13〕根据前述〔1〕~〔12〕中任一项所述的多层容器,其中,多层容器具有3~5层结构,最外层和最内层为聚酯层。

27.〔14〕一种多层容器的制造方法,其中,所述多层容器具有:包含聚酯树脂(x)的聚酯层;以及包含聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)的聚酰胺层,聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,黄变抑制剂(a)为染料,黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm,所述制造方法包括如下工序:工序1,将聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)混合,制备聚酰胺树脂混合物;工序2,将前述聚酰胺树脂混合物、及包含聚酯树脂(x)的聚酯树脂组合物共注射成型,得到多层预成型坯;以及工序3,对前述多层预成型坯进行

吹塑成型。

28.〔15〕根据前述〔14〕所述的多层容器的制造方法,其中,工序1中,进一步混合绿变抑制剂(c)。

29.〔16〕根据前述〔14〕或〔15〕所述的多层容器的制造方法,其中,工序1中,进一步混合聚酯树脂(z)。

30.〔17〕根据前述〔14〕~〔16〕中任一项所述的多层容器的制造方法,其中,工序1中,将聚酰胺树脂或聚酯树脂、黄变抑制剂(a)和氧化促进剂(b)混炼后,与聚酰胺树脂(y)进行混合。

31.〔18〕根据前述〔14〕~〔17〕中任一项所述的多层容器的制造方法,其中,氧化促进剂(b)为包含过渡金属的化合物。

32.〔19〕根据前述〔18〕所述的多层容器的制造方法,其中,前述过渡金属为选自由钴、铁、锰、和镍组成的组中的至少1种。

33.〔20〕根据前述〔14〕~〔19〕中任一项所述的多层容器的制造方法,其中,黄变抑制剂(a)为蒽醌系染料。

34.〔21〕根据前述〔15〕~〔20〕中任一项所述的多层容器的制造方法,其中,绿变抑制剂(c)为选自由蒽醌系染料和偶氮系染料组成的组中的至少1种。

35.〔22〕一种再生聚酯的制造方法,其具备从前述〔1〕~〔13〕中任一项所述的多层容器回收聚酯的工序。

36.〔23〕根据前述〔22〕所述的再生聚酯的制造方法,其具备如下工序:从多层容器中去除前述聚酰胺层的全部或一部分,回收前述聚酯。

37.〔24〕根据前述〔22〕或〔23〕所述的再生聚酯的制造方法,其中,在将前述多层容器粉碎后,通过风选分离进行所述聚酰胺层的去除。

38.〔25〕根据前述〔22〕~〔24〕中任一项所述的再生聚酯的制造方法,其中,在回收聚酯的工序之后,进行选自结晶化工序和固相聚合工序中的1个以上的工序。

39.发明的效果

40.根据本发明,能够提供阻氧性优异且能够抑制再循环时的再生聚酯的黄变的多层容器、和黄变得到抑制的再生聚酯的制造方法。

具体实施方式

41.[多层容器]

[0042]

本发明的多层容器具有:包含聚酯树脂(x)的聚酯层;以及包含聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)的聚酰胺层,聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,黄变抑制剂(a)为染料,黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm。

[0043]

本发明的多层容器能够兼顾阻氧性和再生聚酯的黄变抑制的理由没有限定,但可考虑如下。

[0044]

由聚酰胺树脂形成阻氧层,进而有助于氧化促进剂进行吸氧,因此能够提高阻氧性,具有稳定结构的染料、且少量的黄变抑制剂不会阻碍该氧化促进作用,有效地抑制再生聚酯的黄变,因此认为能够兼顾这些。

[0045]“全部聚酰胺层和全部聚酯层的总计量”是指,构成多层容器的全部聚酰胺层和全部聚酯层的质量的总计量,分别存在有多层的情况下,为这些全部的总计量。

[0046]

《聚酯层》

[0047]

聚酯层包含聚酯树脂(x)。

[0048]

(聚酯树脂(x))

[0049]

聚酯层所含有的聚酯树脂(x)优选二羧酸与二醇的缩聚聚合物,优选具有源自二羧酸的结构单元(二羧酸单元)和源自二醇的结构单元(二醇单元)。

[0050]

作为二羧酸单元,可以举出源自芳香族二羧酸的结构单元、源自脂环式二羧酸的结构单元、源自脂肪族二羧酸的结构单元,优选源自芳香族二羧酸的结构单元。

[0051]

作为芳香族二羧酸,可以举出对苯二甲酸、间苯二甲酸、邻苯二甲酸、联苯二甲酸、二苯醚二甲酸、二苯基砜二甲酸、二苯基酮二甲酸、2,6-萘二甲酸、1,4-萘二甲酸和2,7-萘二甲酸等,从成本和制造的容易性的观点出发,优选对苯二甲酸、间苯二甲酸、邻苯二甲酸、萘二甲酸、和4,4

’‑

联苯二甲酸,更优选对苯二甲酸、间苯二甲酸、萘二甲酸,从成型性的观点出发,进一步优选对苯二甲酸和间苯二甲酸,更进一步优选对苯二甲酸。

[0052]

需要说明的是,作为芳香族二羧酸,可以使用芳香族二羧酸的碳数1~4的烷基酯。

[0053]

再循环本发明的多层容器时,有时与以往的聚酯树脂所形成的单层容器熔融混炼。通过具有源自对苯二甲酸的单元作为二羧酸单元,从而本发明的多层容器与以往的单层容器的相溶性变得良好,可以得到良好的再循环性。

[0054]

作为芳香族二羧酸,可以使用磺基苯二甲酸、磺基苯二甲酸金属盐。磺基苯二甲酸金属盐为磺基苯二甲酸的金属盐,作为该金属原子,可以举出碱金属、碱土金属。

[0055]

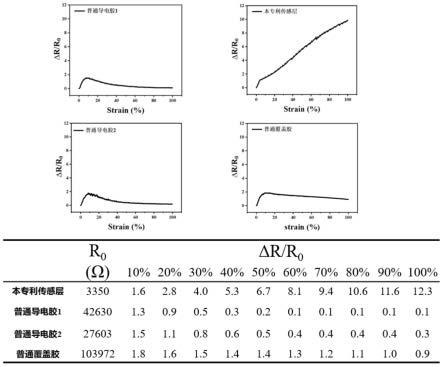

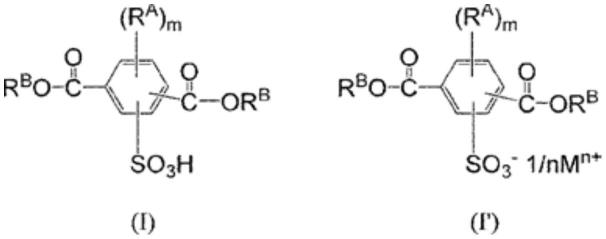

具体而言,磺基苯二甲酸或磺基苯二甲酸金属盐分别用下述式(i)或(i’)表示。

[0056][0057]

上述式(i’)中,m为金属原子。n表示m的化合价。

[0058]

作为m的金属原子,例如可以举出锂、钠、钾等碱金属;铍、镁、钙、锶等碱土金属。其中,优选碱金属,优选钠或锂,更优选钠。需要说明的是,n为2以上的情况下,通过m可以与其他单元(例如其他磺基苯二甲酸单元或磺基苯二甲酸金属盐单元中的磺基)交联。

[0059]

上述式(i)和(i’)中,ra为取代或无取代的烷基、或者取代或无取代的芳基。m表示0~3的整数。需要说明的是,m为2或3时,各ra任选相同或不同。

[0060]

作为上述烷基,例如可以举出甲基、乙基、正丙基、异丙基、正丁基、叔丁基、正辛基、2-乙基己基等。其中,优选碳数1~6的烷基,更优选碳数1~4的烷基。

[0061]

作为上述芳基,例如可以举出苯基、萘基等。其中,优选碳数6~12的芳基,更优选苯基。

[0062]

作为上述烷基和芳基任选具有的取代基,例如可以举出氯原子、溴原子、碘原子等

卤素原子、烷基、烯基、芳基、氰基、羟基、硝基、烷氧基、芳氧基、酰基、氨基、巯基、烷基硫基、芳基硫基等。这些基团中,具有氢原子时,可以进一步被上述取代基所取代。

[0063]

作为ra的具体例,可以举出甲基、乙基、正丙基、异丙基、正丁基、叔丁基、1-甲基丙基、2-甲基丙基、羟基甲基、1-羟基乙基、巯基甲基、甲基硫基乙基、苯基、萘基、联苯基、苄基、4-羟基苄基,其中,优选甲基、乙基、苄基。

[0064]

上述式(i)和(i’)中,rb表示氢原子、或碳数1~4的烷基。

[0065]

对于优选的ra,如上所述,作为聚酯树脂(x)中使用的磺基苯二甲酸或磺基苯二甲酸金属盐,优选m=0、即苯环未被ra取代、分别用下述式(ia)或(i’a)所示的单元。

[0066][0067]

上述式(ia)中,rb与前述式(i)中的rb相同。

[0068]

另外,上述式(i’a)中,rb、m和n与前述式(i’)中的rb、m和n相同。

[0069]

进而,作为用前述式(ia)表示的磺基苯二甲酸、或用前述式(i’a)表示的磺基苯二甲酸金属盐,可以举出2个-co-键合于邻位的邻苯二甲酸结构、键合于间位的间苯二甲酸结构和键合于对位的对苯二甲酸结构,其中,优选间苯二甲酸结构。即,优选用下述式(ib)表示的磺基间苯二甲酸、和用下述式(i’b)表示的磺基间苯二甲酸金属盐中的至少一者。

[0070][0071]

上述式(ib)中,rb与前述式(i)中的rb相同。

[0072]

上述式(i’b)中,rb、m和n与前述式(i’)中的rb、m和n相同。

[0073]

作为磺基间苯二甲酸或磺基间苯二甲酸金属盐中的磺基的位置,可以是2、4、5、6位,但优选用下述式(ic)或(i’c)表示的5位取代者。

[0074][0075]

上述式(ic)中,rb与前述式(i)中的rb相同。

[0076]

上述式(i’c)中,rb、m和n与前述式(i’)中的rb、m和n相同。

[0077]

聚酯树脂(x)中,作为用前述式(ic)或式(i’c)表示的磺基间苯二甲酸或磺基间苯二甲酸金属盐,例如可以举出5-磺基间苯二甲酸、5-磺基间苯二甲酸钠、5-磺基间苯二甲酸锂、5-磺基间苯二甲酸钾、双(5-磺基间苯二甲酸)钙、5-磺基间苯二甲酸二甲基钠、5-磺基间苯二甲酸二乙基钠等。

[0078]

聚酯树脂(x)含有选自由磺基苯二甲酸和磺基苯二甲酸金属盐组成的组中的至少1者来源的结构单元的情况下,优选至少含有源自磺基苯二甲酸金属盐的结构单元。对于聚酯树脂中的源自磺基苯二甲酸和磺基苯二甲酸金属盐的结构单元的含量而言,优选源自二羧酸的结构单元整体的0.01~15摩尔%、更优选0.03~10.0摩尔%、进一步优选0.06~5.0摩尔%、更进一步优选0.08~2.0摩尔%。

[0079]

作为脂环式二羧酸,可以举出环己二酸、降冰片烯二甲酸和三环癸烷二甲酸等。

[0080]

作为脂肪族二羧酸,可以举出丙二酸、琥珀酸、己二酸、壬二酸和癸二酸等。

[0081]

作为二醇单元,可以举出源自脂肪族二醇的结构单元、源自脂环式二醇的结构单元、源自芳香族二醇的结构单元,优选源自肪族二醇的结构单元。

[0082]

作为脂肪族二醇,可以举出乙二醇、2-丁烯-1,4-二醇、三亚甲基二醇、1四亚甲基丁二醇、六亚甲基二醇、新戊二醇、甲基戊二醇和二乙二醇。其中,优选乙二醇。

[0083]

作为脂环式二醇,可以举出环己烷二甲醇、异山梨醇、螺二醇、2,2,4,4-四甲基-1,3-环丁二醇、降冰片烯二甲醇和三环癸烷二甲醇。

[0084]

作为芳香族二醇,可以举出双酚化合物和氢醌化合物。

[0085]

聚酯树脂(x)可以具有源自羟基羧酸的结构单元。

[0086]

作为羟基羧酸,可以举出脂肪族羟基羧酸、脂环式羟基羧酸、芳香族羟基羧酸。

[0087]

作为脂肪族羟基羧酸,可以举出10-羟基十八烷酸、乳酸、羟基丙烯酸、2-羟基-2-甲基丙酸和羟基丁酸等。

[0088]

作为脂环式羟基羧酸,可以举出羟基甲基环己烷羧酸、羟基甲基降冰片烯羧酸和羟基甲基三环癸烷羧酸等。

[0089]

作为芳香族羟基羧酸,可以举出羟基苯甲酸、羟基甲基苯甲酸、羟基萘甲酸、3-(羟基苯基)丙酸、羟基苯基乙酸和3-羟基-3-苯基丙酸等。

[0090]

聚酯树脂(x)可以具有源自单官能性化合物的结构单元和源自多官能性化合物的结构单元。

[0091]

作为单官能性化合物,可以举出一元羧酸、一元醇,具体而言,可以举出芳香族一元羧酸、脂肪族一元羧酸、芳香族一元醇、脂肪族一元醇、脂环式一元醇等。

[0092]

作为多官能性化合物,可以举出芳香族聚羧酸、脂环式聚羧酸、脂肪族多元醇、脂环式多元醇和它们的酯体。

[0093]

聚酯树脂(x)优选具有源自二羧酸的结构单元和源自二醇的结构单元,所述源自二羧酸的结构单元含有源自对苯二甲酸的结构单元,所述源自二醇的结构单元含有源自乙二醇的结构单元,更优选具备含有80摩尔%以上的源自对苯二甲酸的结构单元的源自二羧酸的结构单元、和含有80摩尔%以上的源自乙二醇的结构单元的源自二醇的结构单元,进一步优选具备含有90摩尔%以上的源自对苯二甲酸的结构单元的源自二羧酸的结构单元、和含有90摩尔%以上的源自乙二醇的结构单元的源自二醇的结构单元,更进一步优选具备含有98摩尔%以上的源自对苯二甲酸的结构单元的源自二羧酸的结构单元、和实质上含有

100摩尔%的源自乙二醇的结构单元的源自二醇的结构单元。

[0094]

作为聚酯树脂(x)的具体例,可以举出聚对苯二甲酸乙二醇酯(pet)。

[0095]

聚对苯二甲酸乙二醇酯(pet)可以包含源自除对苯二甲酸以外的芳香族二羧酸的结构单元。作为除对苯二甲酸以外的芳香族二羧酸,优选选自间苯二甲酸、邻苯二甲酸、萘二甲酸、和4,4

’‑

联苯二甲酸中的1种以上。它们的成本低,另外,包含这些的共聚聚酯树脂容易制造。

[0096]

其中,优选间苯二甲酸、萘二甲酸,更优选间苯二甲酸。在成型性优异、另外结晶化速度变慢从而防止成型品的白化的方面,包含源自间苯二甲酸的结构单元的聚对苯二甲酸乙二醇酯是优异的。另外,包含源自萘二甲酸的结构单元的聚对苯二甲酸乙二醇酯使树脂的玻璃化转变点上升,耐热性改善,而且吸收紫外线,因此,适合用于制造要求对紫外线具有耐性的多层容器。需要说明的是,从制造容易、经济性高的方面出发,优选2,6-萘二甲酸成分作为萘二甲酸。

[0097]

聚对苯二甲酸乙二醇酯包含源自除对苯二甲酸以外的芳香族二羧酸的结构单元的情况下,源自除对苯二甲酸以外的芳香族二羧酸的构成的比例优选为二羧酸单元的1~20摩尔%、更优选为1~10摩尔%、进一步优选为1~5摩尔%。

[0098]

其中,聚对苯二甲酸乙二醇酯包含源自间苯二甲酸的结构单元的情况下,源自间苯二甲酸的构成的比例优选为二羧酸单元的1~20摩尔%、更优选为1~10摩尔%、进一步优选为1~5摩尔%。

[0099]

需要说明的是,聚酯树脂(x)可以单独使用1种,也可以组合使用2种以上的树脂。

[0100]

聚酯树脂(x)用作为公知方法的直接酯化法、酯交换法来制造。

[0101]

聚酯树脂(x)的特性粘度优选0.5~2.0dl/g、更优选0.6~1.5dl/g。特性粘度如果为0.5dl/g以上,则容器的机械性质优异。

[0102]

需要说明的是,特性粘度如下测定:使聚酯树脂溶解于苯酚/1,1,2,2-四氯乙烷(=6/4质量比)混合溶剂中,制备0.2g/dl、0.4g/dl、0.6g/dl溶液,在25℃下利用自动粘度测定装置(malvern制、viscotek)而测定。

[0103]

(其它成分)

[0104]

聚酯层中可以含有其他成分。作为其他成分,可以举出热稳定剂、光稳定剂、防湿剂、防水剂、润滑剂、铺展剂等。

[0105]

聚酯层中,在不有损本发明的效果的范围内,可以含有作为主成分的聚酯树脂(x)以外的树脂。聚酯树脂(x)的含量相对于聚酯层整体的树脂量,优选80~100质量%、更优选90~100质量%。

[0106]

《聚酰胺层》

[0107]

聚酰胺层包含:聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)。另外,聚酰胺层中所包含的聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,黄变抑制剂(a)为染料,黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm。

[0108]

通过设置聚酰胺层,从而多层容器具有高阻氧性。本发明中,通过在聚酰胺层中进一步包含氧化促进剂(b)和作为染料的黄变抑制剂(a),从而能够兼顾极高的阻氧性、及由多层容器制造的再生聚酯的黄变抑制。

[0109]

发挥这种优异的效果的理由没有限定,但可考虑如下。

[0110]

本发明中,通过在容易成为再循环树脂的黄变原因的含氮的聚酰胺层中包含黄变抑制剂(a),从而可以有效地抑制黄变。然而,若使这些黄变抑制剂与氧化促进剂共存,则会阻碍基于氧化促进剂的吸氧。本发明中,通过使用特定量的不易阻碍氧化反应的染料作为黄变抑制剂,与氧化促进剂一起包含在聚酰胺层中,从而认为发挥有效的黄变抑制性能、且也能够提高吸氧能力。

[0111]

(聚酰胺树脂(y))

[0112]

作为聚酰胺树脂(y),可以举出含苯二甲基聚酰胺树脂、尼龙6、尼龙66、尼龙666、尼龙610、尼龙11、尼龙12、和它们的混合物等。其中,从可以改善阻气性能、再循环时容易与聚酯层分离的方面出发,优选含苯二甲基聚酰胺树脂。含苯二甲基聚酰胺树脂优选为包含源自苯二甲胺的结构单元的聚酰胺树脂。

[0113]

含苯二甲基聚酰胺树脂是使包含苯二甲胺的二胺与二羧酸缩聚而成的,具有源自苯二甲胺的结构单元和源自二羧酸的结构单元。对于含苯二甲基聚酰胺树脂,源自二胺的结构单元(二胺单元)中,优选具有源自苯二甲胺的结构单元50摩尔%以上、更优选含有70摩尔%以上、进一步优选含有80~100摩尔%、更进一步优选含有90~100摩尔%。

[0114]

苯二甲胺优选间苯二甲胺、对苯二甲胺、或其两者,更优选间苯二甲胺。而且,构成含苯二甲基聚酰胺树脂的二胺单元优选含有源自间苯二甲胺的结构单元50摩尔%以上、更优选含有70摩尔%以上、进一步优选含有80~100摩尔%、更进一步优选含有90~100摩尔%。通过使二胺单元中的源自间苯二甲胺的结构单元为上述范围内,从而聚酰胺树脂的阻气性变得更良好。

[0115]

含苯二甲基聚酰胺树脂中的二胺单元可以仅由源自苯二甲胺的结构单元构成,也可以含有源自除苯二甲胺以外的二胺的结构单元。此处,作为除苯二甲胺以外的二胺,可以举出乙二胺、四亚甲基二胺、五亚甲基二胺、2-甲基戊二胺、六亚甲基二胺、七亚甲基二胺、八亚甲基二胺、九亚甲基二胺、十亚甲基二胺、十二亚甲基二胺、2,2,4-三甲基-六亚甲基二胺、2,4,4-三甲基-六亚甲基二胺等直链或具有支链结构的脂肪族二胺;1,3-双(氨基甲基)环己烷、1,4-双(氨基甲基)环己烷、1,3-二氨基环己烷、1,4-二氨基环己烷、双(4-氨基环己基)甲烷、2,2-双(4-氨基环己基)丙烷、双(氨基甲基)十氢萘、双(氨基甲基)三环癸烷等脂环式二胺;双(4-氨基苯基)醚、对苯二胺、双(氨基甲基)萘等具有芳香环的二胺类等。

[0116]

含苯二甲基聚酰胺树脂中,作为能构成二羧酸单元的化合物,可以举出琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸等碳数4~20的α,ω-直链状脂肪族二羧酸;1,4-环己二酸等脂环式二羧酸;二聚酸等其他脂肪族二羧酸;对苯二甲酸、间苯二甲酸、邻苯二甲酸、二甲苯二甲酸、萘二甲酸等芳香族二羧酸等,优选碳数4~20的α,ω-直链状脂肪族二羧酸,更优选己二酸、癸二酸,从使阻隔性能良好的观点出发,进一步优选己二酸。

[0117]

对于含苯二甲基聚酰胺树脂,源自二羧酸的结构单元(二羧酸单元)中,优选含有源自己二酸的结构单元50摩尔%以上、更优选含有70摩尔%以上、进一步优选含有80~100摩尔%、更进一步优选含有90~100摩尔%。

[0118]

即,聚酰胺树脂(y)优选具备含有50摩尔%以上的源自苯二甲胺的结构单元的源自二胺的结构单元、和含有50摩尔%以上的源自己二酸的结构单元的源自二羧酸的结构单

元,更优选具备含有80摩尔%以上的源自苯二甲胺的结构单元的源自二胺的结构单元、和含有80摩尔%以上的源自己二酸的结构单元的源自二羧酸的结构单元。

[0119]

作为苯二甲胺,优选间苯二甲胺。

[0120]

另外,作为除己二酸之外的余量的二羧酸单元,优选源自碳数4~20的α,ω-直链状脂肪族二羧酸的结构单元。

[0121]

另外,作为优选的含苯二甲基聚酰胺树脂,还可以示例二胺单元的70摩尔%以上为源自苯二甲胺(优选间苯二甲胺)的结构单元、二羧酸单元的70~99摩尔%为源自己二酸的结构单元、且1~30摩尔%为源自间苯二甲酸的结构单元的聚酰胺树脂。前述聚酰胺树脂优选二胺单元的80摩尔%以上为源自间苯二甲胺(优选间苯二甲胺)的结构单元、二羧酸单元的80~99摩尔%为源自己二酸的结构单元、且1~20摩尔%为源自间苯二甲酸的结构单元的聚酰胺树脂。

[0122]

通过加入间苯二甲酸单元作为二羧酸单元,从而熔点降低,能够降低成型加工温度,因此,能够抑制成型中的热劣化,另外,通过延迟结晶时间,从而拉伸成型性改善。

[0123]

除前述二胺和二羧酸以外,作为构成含苯二甲基聚酰胺树脂的成分,在不有损本发明的效果的范围内,还可以使用ε-己内酰胺、月桂内酰胺等内酰胺类、氨基己酸、氨基十一烷酸等脂肪族氨基羧酸类;对氨基甲基苯甲酸那样的芳香族氨基羧酸作为共聚成分。

[0124]

含苯二甲基聚酰胺树脂优选通过熔融状态下的缩聚反应(以下,有时记作“熔融缩聚”)而制造。例如,优选通过如下方法而制造:将由二胺和二羧酸构成的尼龙盐在水的存在下、以加压法进行升温,边去除水边以熔融状态进行聚合。另外,也可以通过在熔融状态的二羧酸中直接加入二胺,在常压下进行缩聚的方法而制造。该情况下,为了将反应体系保持为均匀的液体状态,优选的是在二羧酸中连续地加入二胺,在此期间,以反应温度不低于生成的低聚酰胺和聚酰胺的熔点的方式使反应体系升温,且使缩聚进行。另外,含苯二甲基聚酰胺可以根据需要将通过熔融缩聚而得到者进一步进行固相聚合,从而也能够提高分子量。

[0125]

含苯二甲基聚酰胺树脂优选在含磷原子化合物的存在下进行缩聚。含苯二甲基聚酰胺树脂如果在含磷原子化合物的存在下进行缩聚,则能够提高熔融成型时的加工稳定性,变得容易抑制着色。

[0126]

作为含磷原子化合物,优选次磷酸化合物、亚磷酸化合物,更优选次磷酸化合物。

[0127]

含磷原子化合物优选有机金属盐,其中,更优选碱金属盐。

[0128]

作为次磷酸化合物,从促进聚合反应的观点和防止着色的观点出发,可以举出次磷酸、次磷酸金属盐、苯基亚膦酸金属盐、次磷酸乙酯、二甲基次膦酸、苯基甲基次膦酸、苯基亚膦酸、苯基亚膦酸乙酯等,优选次磷酸金属盐。

[0129]

作为次磷酸金属盐,可以举出次磷酸钠、次磷酸钾、次磷酸锂、次磷酸钙,更优选次磷酸钠。

[0130]

作为苯基亚膦酸金属盐,可以举出苯基亚膦酸钠、苯基亚膦酸钾、苯基亚膦酸锂。

[0131]

作为亚磷酸化合物,可以举出亚磷酸、焦亚磷酸、亚磷酸金属盐、苯基膦酸金属盐、亚磷酸三乙酯、亚磷酸三苯酯、乙基膦酸、苯基膦酸、苯基膦酸二乙酯等。

[0132]

作为亚磷酸金属盐,可以举出亚磷酸氢钠、亚磷酸钠、亚磷酸钾、亚磷酸钙等。

[0133]

作为苯基膦酸金属盐,可以举出乙基膦酸钠、乙基膦酸钾、苯基膦酸钠、苯基膦酸

钾、苯基膦酸锂等。

[0134]

含磷原子化合物可以为1种,也可以组合使用2种以上。

[0135]

另外,含苯二甲基聚酰胺树脂的缩聚优选在含磷原子化合物和碱金属化合物的存在下进行。含磷原子化合物的用量如果多,则有聚酰胺树脂凝胶化的担心。因此,从调整酰胺化反应速度的观点出发,优选使碱金属化合物共存。

[0136]

作为碱金属化合物,可以举出碱金属氢氧化物、碱金属乙酸盐。作为碱金属氢氧化物,可以举出氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷、氢氧化铯,作为碱金属乙酸盐,可以举出乙酸锂、乙酸钠、乙酸钾、乙酸铷、乙酸铯。

[0137]

使聚酰胺树脂缩聚时使用碱金属化合物的情况下,对于碱金属化合物的用量,从抑制凝胶的生成的观点出发,碱金属化合物的摩尔数除以含磷原子化合物的摩尔数而得到的值优选0.5~1、更优选0.55~0.95、进一步优选0.6~0.9。

[0138]

聚酰胺树脂的数均分子量可以根据多层容器的用途、成型方法而适宜选择,从多层容器的成型性、强度的观点出发,优选10000~60000、更优选11000~50000。

[0139]

需要说明的是,对于聚酰胺树脂的数均分子量,由下式(x)计算。

[0140]

数均分子量=2

×

1000000/([cooh] [nh2])

…

(x)

[0141]

(式中,[cooh]表示聚酰胺树脂中的末端羧基浓度(μmol/g),[nh2]表示聚酰胺树脂中的末端氨基浓度(μmol/g)。)

[0142]

此处,末端氨基浓度使用的是如下得到的值:将聚酰胺树脂溶解于苯酚/乙醇混合溶液中,对所得者用稀盐酸水溶液进行中和滴定而计算出的值,末端羧基浓度使用的是如下得到的值:将聚酰胺溶解于苄醇中,对所得者用氢氧化钠水溶液进行中和滴定而计算出的值。

[0143]

聚酰胺层中所含的聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,从阻气性和抑制再生聚酯的黄变的观点出发,优选0.5~6.0质量%、更优选1.0~5.0质量%、进一步优选1.5~4.5质量%。

[0144]

(黄变抑制剂(a))

[0145]

多层容器的聚酰胺层中包含黄变抑制剂(a),该黄变抑制剂(a)为染料,其含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm。

[0146]

黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm,从有效地抑制再生聚酯的黄变的观点出发,优选1.5~25ppm,从制造时的混合性和成型性的观点出发,更优选2~22ppm、进一步优选3~20ppm,更进一步优选8~20ppm。

[0147]

需要说明的是,本发明中“ppm”是质量百万分率。

[0148]

从有效地抑制再生聚酯的黄变的观点出发,在聚酰胺层中,黄变抑制剂(a)的含量优选0.001~1.0质量%、更优选0.005~0.5质量%、进一步优选0.008~0.1质量%、更进一步优选0.03~0.08质量%。

[0149]

从透明性的观点出发,黄变抑制剂(a)为染料,其中优选蓝色染料。

[0150]

通过使用染料,从而以极微量抑制由本发明的多层容器得到的再生聚酯的黄变。另外,可以得到透明性优异的再生聚酯。

[0151]

此处,“染料”是指可溶于溶剂的着色剂。

[0152]

作为染料,可以举出蒽醌系染料、吡唑啉酮系染料、香豆素系染料、紫环酮系染料、

次甲基系染料、喹酞酮系染料,优选蒽醌系染料。

[0153]

作为蒽醌系染料,可以举出芳香环的氢原子被芳香族胺、脂肪族胺、和卤素取代的蒽醌系染料,优选芳香环的氢原子被芳香族胺取代的蒽醌系染料。通过使用这样的蒽醌系染料,从而能够抑制再生聚酯的黄变。作为蒽醌系染料,优选芳香环的氢原子未被羟基取代的蒽醌系染料。通过使用这样的蒽醌系染料,从而利用本发明的多层容器可以得到高阻氧性。

[0154]

通过使用蒽醌系染料,从而可以以极微量抑制由本发明的多层容器得到的再生聚酯的黄变。

[0155]

作为蒽醌系染料,更优选蒽醌系蓝色染料。

[0156]

作为蒽醌系染料,优选用下述式(1)表示的化合物。

[0157][0158]

(式(1)中,n表示r的数量,2个n各自独立地为1~5。2n个r各自独立地表示碳数1~4的烷基。)

[0159]

式(1)中,n为1~5、优选2~5、更优选2~3。通过使n为前述范围,从而能够抑制再生聚酯的黄变(δb

*

值)。r各自独立地表示碳数1~4的烷基,优选选自由甲基和乙基组成的组中的至少1种。r优选相对于氨基至少取代邻位或对位,优选至少取代对位,更优选至少取代邻位,进一步优选取代邻位和对位。

[0160]

作为式(1)所示的具体的化合物,可以举出1,4-双[(2-乙基-6-甲基苯基)氨基]蒽醌、溶剂蓝97、溶剂蓝104、溶剂绿3,优选1,4-双[(2-乙基-6-甲基苯基)氨基]蒽醌、溶剂蓝97、溶剂蓝104。

[0161]

作为黄变抑制剂(a)的市售品,可列举出macrolex blue 3r 1,4-双[(2-乙基-6-甲基苯基)氨基]蒽醌、蒽醌系染料、lanxess公司制)、macrolex blue rr gran(蒽醌系染料、lanxess公司制)、oracet blue 690(蒽醌系染料、basf公司制)、quinizarin green ss(蒽醌系染料、东京化成工业公司制)等。

[0162]

(氧化促进剂(b))

[0163]

本发明的多层容器中,出于诱发聚酰胺树脂(y)的氧化反应来提高吸氧功能、进一步提高阻气性的目的,聚酰胺层包含氧化促进剂(b)。

[0164]

氧化促进剂(b)优选为包含过渡金属的化合物,更优选为选自由过渡金属单质、氧化物、无机酸盐、有机酸盐、和络合物组成的组中的至少1种。

[0165]

作为无机酸盐,可列举出氯化物、溴化物等卤化物、碳酸盐、硫酸盐、硝酸盐、磷酸盐、硅酸盐等。

[0166]

作为有机酸盐,可列举出羧酸盐、磺酸盐、膦酸盐等。

[0167]

作为络合物,可列举出与β-二酮或β-酮酸酯等的络合物。

[0168]

作为前述过渡金属,优选元素周期表的第viii族的过渡金属,从表现出吸氧能力的观点出发,更优选选自由钴、铁、锰、和镍组成的组中的至少1种,进一步优选钴。

[0169]

从良好地表现出吸氧能力的观点出发,包含过渡金属的化合物中,具体而言,优选选自由包含过渡金属的羧酸盐、碳酸盐、乙酰丙酮络合物、氧化物和卤化物组成的组中的至少1种,优选选自辛酸盐、新癸酸盐、环烷酸盐、硬脂酸盐、乙酸盐、碳酸盐和乙酰丙酮络合物中的至少1种,进一步优选辛酸钴、环烷酸钴、乙酸钴、新癸酸钴、硬脂酸钴等钴甲酸盐类。

[0170]

氧化促进剂(b)可以单独使用1种,也可以组合使用2种以上。

[0171]

从提高阻气性、而且抑制再生聚酯树脂的黄变的观点出发,氧化促进剂(b)的含量相对于聚酰胺层优选为0.0001~1.0质量%、更优选为0.01~0.8质量%、进一步优选为0.05~0.6质量%。

[0172]

另外,从提高阻气性、而且抑制再生聚酯树脂的黄变的观点出发,氧化促进剂(b)的含量相对于聚酰胺树脂(y)100质量份优选为0.0001~1.0质量份、更优选为0.01~0.8质量份、进一步优选为0.05~0.6质量份。

[0173]

进而,从提高阻气性、而且抑制再生聚酯树脂的黄变的观点出发,氧化促进剂(b)的过渡金属的含量相对于聚酰胺层优选为0.00001~0.1质量%、更优选为0.0001~0.08质量%、进一步优选为0.0003~0.06质量%。

[0174]

另外,从提高阻气性、而且抑制再生聚酯树脂的黄变的观点出发,氧化促进剂(b)的过渡金属的含量相对于聚酰胺树脂(y)100质量份优选为0.00001~0.1质量份、更优选为0.0001~0.08质量份、进一步优选为0.0003~0.06质量份。需要说明的是,作为氧化促进剂(b),使用包含过渡金属的羧酸盐等时,过渡金属的含量是指,该包含过渡金属的化合物中的过渡金属本身的含量。

[0175]

(绿变抑制剂(c))

[0176]

多层容器的聚酰胺层优选包含绿变抑制剂(c)。

[0177]

绿变抑制剂(c)用于抑制再循环本发明的多层容器而形成再生聚酯时用色差计测定时的-a

*

方向的绿色。

[0178]

绿变抑制剂(c)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm,从有效地抑制再生聚酯的绿变的观点出发,优选1.5~25ppm,从制造时的混合性和成型性的观点出发,更优选2~22ppm、进一步优选3~20ppm。

[0179]

需要说明的是,本发明中“ppm”是质量百万分率。

[0180]

从有效地抑制再生聚酯的绿变的观点出发,在聚酰胺层中,绿变抑制剂(c)的含量优选0.001~1.0质量%、更优选0.005~0.5质量%、进一步优选0.008~0.1质量%、更进一步优选0.01~0.08质量%。

[0181]

本发明的多层容器的聚酰胺层中的、黄变抑制剂(a)与绿变抑制剂(c)的质量比[(a)/(c)]优选为20/80~80/20,更优选为30/70~70/30,进一步优选为40/60~60/40。

[0182]

前述质量比如果为该范围,则再循环后得到的再生聚酯的色调变化变小,特别是可以得到无色性优异的聚酯。

[0183]

从透明性的观点出发,绿变抑制剂(c)优选为染料。

[0184]

染料中,也优选为选自由蒽醌系染料和偶氮系染料组成的组中的至少1种,从耐热性的观点出发,更优选蒽醌系染料。

[0185]

此处“染料”是指可溶于溶剂的着色剂。

[0186]

作为蒽醌系染料,优选芳香环的氢原子未被羟基取代的蒽醌系染料。通过使用这样的蒽醌系染料,从而利用本发明的多层容器可以得到高阻氧性。

[0187]

绿变抑制剂(c)优选红色染料,更优选选自由蒽醌系红色染料和偶氮系红色染料组成的组中的至少1种,从耐热性的观点出发,进一步更优选蒽醌系红色染料。

[0188]

通过使用蒽醌系红色染料和偶氮系红色染料,从而可以以极微量抑制由本发明的多层容器得到的再生聚酯的绿变。

[0189]

作为蒽醌系染料,优选用下述式(2)表示的化合物。

[0190][0191]

(式(2)中,2个y各自独立地表示氢原子或式(2a)所示的基团。其中,至少1个y为式(2a)所示的基团。

[0192]

式(2a)中,r表示碳数1~4的烷基。)

[0193]

式(2)中,2个y各自独立地表示氢原子或式(2a)所示的基团,但至少1个y为式(2a)所示的基团,优选1个y为式(2a)所示的基团、剩下的y为氢原子。

[0194]

式(2a)中,r表示碳数1~4的烷基,优选选自由甲基和乙基组成的组中的至少1种。需要说明的是,2个y为式(2a)所示的基团的情况下,2个式(2a)所示的基团中的r可以相同也可以不同。优选r相对于氨基取代对位。

[0195]

作为式(2)所示的具体的化合物,可以举出solvent violet 36。

[0196]

绿变抑制剂(b)可以单独使用1种,也可以组合使用2种以上。

[0197]

作为绿变抑制剂(b)的市售品,可以举出macrolex violet 3r gran(蒽醌系染料、lanxess公司制)、macrolex red violet r gran(disperse violet31、disperse violet 26、solvent violet 59、蒽醌系染料、lanxess公司制)、macrolex red 5b gran(disperse violet 31、disperse violet 26、solvent violet 59、蒽醌系染料、lanxess公司制)、macrolex red b(solvent red 195、偶氮系染料、lanxess公司制)。

[0198]

(聚酯树脂(z))

[0199]

从抑制再生聚酯的黄变且改善耐冲击性的观点出发,多层容器的聚酰胺层优选包含聚酯树脂(z)。

[0200]

聚酰胺层中使用的聚酯树脂(z)优选前述聚酯层中所含的(聚酯树脂(x))的项目

中说明的聚酯树脂,适合的聚酯树脂也同样。

[0201]

具体而言,聚酯树脂(z)优选聚对苯二甲酸乙二醇酯(pet)。该聚对苯二甲酸乙二醇酯可以包含源自除对苯二甲酸以外的芳香族二羧酸的结构单元,作为源自除对苯二甲酸以外的芳香族二羧酸的结构单元,优选源自磺基苯二甲酸或磺基苯二甲酸金属盐的结构单元。磺基苯二甲酸金属盐为磺基苯二甲酸的金属盐,作为该金属原子,可以举出碱金属、碱土金属。

[0202]

通过聚酰胺层中包含聚酯树脂(z),从而抑制通过再循环而得到的再生聚酯的黄变,且聚酰胺层与聚酯层的粘接性改善,因此,多层容器的耐冲击性变得良好。

[0203]

(其它成分)

[0204]

聚酰胺层中可以含有其他成分。作为其他成分,可以举出热稳定剂、光稳定剂、防湿剂、防水剂、润滑剂、铺展剂等。

[0205]

聚酰胺层中,在不有损本发明的效果的范围内,可以含有除作为主成分的聚酰胺树脂(y)以外的树脂。

[0206]

使用后述的母料法混合黄变抑制剂(a)的情况下,特别优选含有母料中使用的聚酰胺树脂或聚酯树脂。该情况下,母料中使用的聚酰胺树脂或聚酯树脂相对于聚酰胺层整体的树脂量,优选1~20质量%、更优选3~15质量%。

[0207]

(聚酰胺层中的树脂组成)

[0208]

从阻气性的观点出发,聚酰胺层中的聚酰胺树脂(y)的含量相对于聚酰胺层整体的树脂量,优选80~100质量%、更优选90~100质量%。

[0209]

另外,聚酰胺层中包含聚酯树脂(z)的情况下,从耐冲击性和阻气性的观点出发,聚酰胺层中的聚酯树脂(z)的含量优选5~70质量%、更优选10~65质量%、进一步优选20~65质量%、更进一步优选40~65质量%。聚酯树脂(z)的含量如果为前述范围,则本发明的多层容器抑制通过再循环而得到的再生聚酯的黄变,且聚酰胺层与聚酯层的粘接性改善,耐冲击性变得良好。

[0210]

《多层容器的结构/特性》

[0211]

本发明的多层容器具有多层结构,所述多层结构具有:包含聚酯树脂(x)的聚酯层;以及、包含聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)的聚酰胺层。

[0212]

本发明的多层容器中,可以包含前述聚酯层和除前述聚酰胺层以外的树脂层,但从使再循环时的分级容易的观点和改善黄变抑制效果的观点出发,优选前述聚酯层与除前述聚酰胺层以外的树脂层的含量少,优选实质上不含前述聚酯层与除前述聚酰胺层以外的树脂层。另外,也可以设置由粘接剂形成的粘接层、由无机物形成的无机层,但对于这些,从使再循环时的分级容易的观点和改善黄变抑制效果的观点出发,优选粘接层、无机层的含量少,优选实质上不含粘接层、无机层。

[0213]

本发明的多层容器具有2层以上的多层结构,优选具有2~5层结构,更优选具有3~5层结构,进一步优选具有3层结构或5层结构,更进一步优选具有3层结构。

[0214]

优选本发明的多层容器的最外层为聚酯层。另外,优选最内层也为聚酯层,更优选最外层与最内层为聚酯层。

[0215]

最外层如果为聚酯层,则多层容器的耐冲击性、外观、设计性变得优异。

[0216]

此处“最外层”是指存在于前述多层容器的外侧的表面的层,是运输时与包装材

料、固定器等接触的层,是与容器的外观相关的层。另外,“最内层”是指存在于前述多层容器的内侧的表面的层,是与内容物、优选与液体接触的层。

[0217]

因此,作为多层容器的结构,优选多层容器具有2~5层结构且最外层为聚酯层,更优选多层容器具有3~5层结构且最外层与最内层为聚酯层。

[0218]

2层结构的情况下,优选从最内层起为聚酰胺层/聚酯层,3层结构的情况下,优选从最内层起为聚酯层/聚酰胺层/聚酯层,5层结构的情况下,优选从最内层起为聚酯层/聚酰胺层/聚酯层/聚酰胺层/聚酯层。

[0219]

本发明的多层容器优选为中空容器,该多层容器为中空容器的情况下,主体部至少具有多层结构。而且,主体部中的聚酯层的厚度(w)相对于聚酰胺层的厚度(s)之比(厚度比w/s)优选2.5以上且200以下。需要说明的是,聚酯层的厚度是指平均厚度,主体部中聚酯层有多层的情况下,将该多层的厚度平均,求出每1层的平均厚度。聚酰胺层的厚度也同样。

[0220]

厚度比w/s如果为2.5以上,则再生聚酯的制造方法中的分级工序、特别是风选分离、比重分离中,容易将聚酰胺树脂从聚酯树脂中分级,故优选。另外,厚度比w/s如果为200以下,则中空容器的阻气性优异,可以长期保存内容物。

[0221]

从提高分级工序中的分级性、且使中空容器的阻气性良好的观点出发,上述厚度比(w/s)更优选3~50、进一步优选4~15。

[0222]

另外,多层容器为中空容器的情况下,中空容器的主体部中的总厚度(即,主体部的全部层的总计厚度)优选100μm~5mm、更优选150μm~3mm、进一步优选200μm~2mm。另外,各聚酯层的厚度(w)优选30μm~2mm、更优选40μm~1mm、进一步优选50μm~500μm。各聚酰胺层的厚度(s)优选1~200μm、更优选3~100μm、进一步优选8~50μm。本发明中,通过使聚酰胺层的厚度为该范围,从而确保阻气性,且分级工序中,聚酰胺层变得容易从聚酯中分级。

[0223]

对于多层容器为中空容器时的聚酰胺层,从使阻气性良好的观点出发,优选存在于容器的外表面的表面积的50%以上、更优选存在于容器的外表面的表面积的70%以上,进一步优选存在于容器的外表面的表面积的90%以上,进一步优选存在于容器的外表面的表面积的99%以上,进一步优选实质上存在于容器的外表面的表面积的100%,更进一步优选存在于容器的外表面的表面积的100%。

[0224]

本发明的多层容器为中空容器的情况下,更优选为在中空容器的内部填充液体而使用的液体用包装容器,进一步优选为饮料用包装容器。作为在内部填充的液体,可以举出饮料、液体调味剂、化学品、药品、洗剂等,优选利用本发明的多层容器而可以有效地防止氧气所导致的劣化的饮料。

[0225]

作为饮料,可以举出水、碳酸水、含氧水、含氢水、牛奶、乳制品、果汁、咖啡、咖啡饮料、碳酸软饮料类、茶类、酒精饮料等。

[0226]

作为液体调味剂,可以举出酱汁、酱油、糖浆、味醂类、调料等。

[0227]

作为化学品,可以举出农药、杀虫剂等。

[0228]

本发明的多层容器的容器的阻氧性可以依据astm d3985并根据基于mocon法的透氧率试验而评价。将聚酯层与聚酰胺层的质量比例成为97:3的总量25g的树脂制成内容积500ml的3层中空容器时,本发明的多层容器的容器的透氧率(cc/(瓶

·

0.21atm

·

天))优选0.020以下、更优选0.010以下、进一步优选0.005以下。需要说明的是,3层中空容器的制造可以基于实施例的方法。

[0229]

测定中使用mocon公司制ox-tran2/61,在前述500ml的容器中填充100ml的水,在氧分压0.21atm的条件下,在温度23℃、容器内部湿度100%rh、外部湿度50%rh下,使1atm的氮气以20ml/分钟在容器内部流通,用库仑电量传感器检测在容器内部流通后的氮气中所含的氧气,从而测定。

[0230]

[多层容器的制造方法]

[0231]

制造本发明的多层容器的方法没有限制,优选利用以下的方法制造。

[0232]

本发明的多层容器的制造方法优选包括如下工序:工序1,将聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)混合,制备聚酰胺树脂混合物;工序2,将前述聚酰胺树脂混合物、及包含聚酯树脂(x)的聚酯树脂组合物共注射成型,得到多层预成型坯;以及、工序3,对前述多层预成型坯进行吹塑成型,所述多层容器具有:包含聚酯树脂(x)的聚酯层;以及、包含聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)的聚酰胺层,聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,黄变抑制剂(a)为染料,黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm。

[0233]

《工序1(制备聚酰胺树脂混合物的工序)》

[0234]

工序1中,将聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)混合,制备聚酰胺树脂混合物。

[0235]

通常,为了使黄变抑制剂遍及容器整体,需要将黄变抑制剂与全部树脂搅拌混合或者混炼的设备。然而,本发明的多层容器的制造方法中,通过在少量的聚酰胺树脂(y)中混合黄变抑制剂(a)和氧化促进剂(b),从而可以以小规模且短时间的混合有效地使黄变抑制剂遍及容器整体,生产率优异。

[0236]

混合的方法可以为干混,也可以为熔融共混(熔融混炼),从减少热历程、、防止树脂、黄变抑制剂的劣化的观点出发,优选干混、母料法的熔融共混。另外,从防止工序2中黄变抑制剂附着于成型机、成型机周边而残留的情况的观点出发,优选熔融共混,其中,从减少热历程、防止树脂、黄变抑制剂的劣化的观点出发,优选母料法。

[0237]

工序1中,优选将粒料状的聚酰胺树脂(y)与黄变抑制剂(a)和氧化促进剂(b)以230℃以下进行混合,更优选以150℃以下进行混合,进一步优选以100℃以下进行混合。通过以230℃以下进行混合,从而能够减少热历程,防止树脂、黄变抑制剂的劣化。认为这是由于,聚酰胺树脂可以维持粒料状的形态,因此热劣化少。以230℃以下进行混合时,优选进行干混。

[0238]

工序1中适合使用的黄变抑制剂(a)与前述(黄变抑制剂(a))的项目中记载者同样,为染料,更优选蒽醌系染料。

[0239]

另外,黄变抑制剂(a)优选为粉末状、分散液或溶液,更优选为粉末状。通过使黄变抑制剂(a)为这些形态,从而可以更容易且均匀地与聚酰胺树脂(y)混合。

[0240]

工序1中适宜使用的氧化促进剂(b)与前述(氧化促进剂(b))的项目中记载者相同。具体而言,优选为包含过渡金属的化合物,优选选自由包含过渡金属的羧酸盐、碳酸盐、乙酰丙酮络合物、氧化物和卤化物组成的组中的至少1种,更优选选自辛酸盐、新癸酸盐、环烷酸盐、硬脂酸盐、乙酸盐、碳酸盐和乙酰丙酮络合物中的至少1种,进一步优选辛酸钴、环烷酸钴、乙酸钴、新癸酸钴、硬脂酸钴等钴甲酸盐类。

[0241]

另外,工序1中,优选进一步混合绿变抑制剂(c)。

[0242]

工序1中适合使用的绿变抑制剂(c)与前述(绿变抑制剂(c))的项目中记载者同样,优选选自由染料和颜料组成的组中的至少1种,更优选选自由蒽醌系染料和偶氮系染料组成的组中的至少1种,进一步优选选自由蒽醌系红色染料和偶氮系红色染料组成的组中的至少1种,从耐热性的观点出发,更进一步优选蒽醌系红色染料。

[0243]

另外,绿变抑制剂(c)优选为粉末状、分散液或溶液,更优选为粉末状。绿变抑制剂(c)通过为这些形态,从而可以更容易且均匀地与聚酰胺树脂(y)混合。

[0244]

进而,工序1中,优选混合聚酯树脂(z)。

[0245]

工序1中适合使用的聚酯树脂(z)与前述(聚酯树脂(z))的项目中记载者同样。通过干混进行混合的情况,聚酯树脂(z)优选以粒料状混合。

[0246]

作为干混中使用的混合装置,可以举出转鼓混合机、螺带式混合器、亨舍尔混合机、班伯里密炼机等。

[0247]

工序1中,作为将聚酰胺树脂(y)与黄变抑制剂(a)和氧化促进剂(b)以熔融共混进行混合的方法,可以举出母料法、全混合法,优选母料法。

[0248]

母料法是如下方法:在工序1中,将聚酰胺树脂或聚酯树脂与黄变抑制剂(a)和氧化促进剂(b)混炼后,与聚酰胺树脂(y)进行混合的方法。

[0249]

母料法是如下方法:在工序1中,将少量的聚酰胺树脂或聚酯树脂与黄变抑制剂(a)和氧化促进剂(b)混炼形成母料后,与余量的聚酰胺树脂(y)混合的方法。另外,在得到母料时,绿变抑制剂(c)也可以同时进行混炼。即,在工序1中,优选将聚酰胺树脂或聚酯树脂与黄变抑制剂(a)和氧化促进剂(b)混炼后,与聚酰胺树脂(y)混合,工序1中,更优选将聚酰胺树脂或聚酯树脂、黄变抑制剂(a)、氧化促进剂(b)和绿变抑制剂(c)混炼后,与聚酰胺树脂(y)混合。

[0250]

母料中优选使用聚酰胺树脂或聚酯树脂,从与聚酰胺树脂(y)的混合性的方面出发,优选使用聚酰胺树脂,从抑制热历程所导致的黄变的方面出发,优选使用聚酯树脂。需要说明的是,也可以混合它们而使用。

[0251]

特别是,黄变抑制剂(a)更优选制成与聚酰胺树脂混炼的母料(含有聚酰胺树脂和黄变抑制剂(a)的母料、聚酰胺树脂组合物),氧化促进剂(b)更优选制成与聚酯树脂混炼的母料(含有聚酯树脂和氧化促进剂(b)的母料、聚酯树脂组合物)。另外,绿变抑制剂(c)优选制成与聚酰胺树脂混炼的母料(含有聚酰胺树脂、黄变抑制剂(a)和绿变抑制剂(c)的母料、聚酰胺树脂组合物)。

[0252]

母料中使用的聚酰胺树脂优选聚酰胺树脂(y),更优选与余量的聚酰胺树脂(y)相同。

[0253]

母料中使用的聚酯树脂优选聚酯树脂(z)。另外,可以使用与聚酯树脂(x)同样者,也可以使用与聚酯层的聚酯树脂(x)相同者。

[0254]

母料中使用的聚酰胺树脂或聚酯树脂的量相对于聚酰胺层整体的树脂量,优选使用1~20质量%、更优选使用3~15质量%。

[0255]

作为得到母料的方法,将聚酰胺树脂或聚酯树脂与黄变抑制剂(a)和氧化促进剂(b)混炼的情况下,将用于母料的树脂的熔点设为tm时,从充分进行混合的观点出发,混炼温度(℃)优选tm 5~tm 60、更优选tm 10~tm 50、进一步优选tm 15~tm 40。具体而言,更进一步优选245~300℃、更进一步优选250~290℃、更进一步优选255~280℃。另外,从充

分进行混合的观点出发,混炼时间优选10~600秒、更优选20~400秒、进一步优选30~300秒。作为混炼中使用的装置,可以举出开放型的搅拌辊、非开放型的班伯里密炼机、捏合机、连续混炼机(单螺杆混炼机、双螺杆混炼机、多螺杆混炼机等)等。

[0256]

另外,作为将母料与余量的聚酰胺树脂(y)混合的方法,可以举出干混、进一步进行混炼的方法,从减少热历程的观点出发,优选干混。干混优选将母料的粒料与余量的聚酰胺树脂(y)的粒料以转鼓混合机等混合装置混合。

[0257]

得到的多层容器的聚酰胺层中包含聚酯树脂(z)的情况下,作为将母料与余量的聚酰胺树脂(y)和余量的聚酯树脂(z)混合的方法,可以举出干混、进一步进行混炼的方法,优选干混。干混优选将母料的粒料与余量的聚酰胺树脂(y)的粒料和余量的聚酯树脂(z)的粒料以转鼓混合机等混合装置进行混合。

[0258]

全混合法是将聚酰胺层中使用的总量的聚酰胺树脂(y)与黄变抑制剂(a)和氧化促进剂(b)混炼并混合的方法。

[0259]

需需要说明的是,得到的多层容器的聚酰胺层中包含聚酯树脂(z)的情况下,将聚酰胺层中使用的总量的聚酰胺树脂(y)、总量的聚酯树脂(z)、黄变抑制剂(a)和氧化促进剂(b)混炼并混合。

[0260]

从充分进行混合的观点出发,混炼温度优选245~300℃、更优选250~290℃、进一步优选255~280℃。另外,从充分进行混合的观点出发,混炼时间优选10~600秒、更优选20~400秒、进一步优选30~300秒。作为混炼中使用的装置,可以举出开放型的搅拌辊、非开放型的班伯里密炼机、捏合机、连续混炼机(单螺杆混炼机、双螺杆混炼机、多螺杆混炼机等)等。

[0261]

本工序中得到的聚酰胺树脂混合物的组成优选与前述《聚酰胺层》同样的组成。

[0262]

《工序2(得到多层预成型坯的工序)》

[0263]

工序2中,将前述聚酰胺树脂混合物与包含聚酯树脂(x)的聚酯树脂组合物共注射成型而得到多层预成型坯。

[0264]

前述聚酯树脂组合物优选与前述《聚酯层》为同样的组成。

[0265]

共注射成型中,将聚酯树脂和聚酰胺树脂混合物从模具分别挤出,进行共注射成型,成型为多层预成型坯。

[0266]

《工序3(进行吹塑成型的工序)》

[0267]

工序3中,将前述多层预成型坯吹塑成型。

[0268]

本发明的多层容器的制造方法中,优选将通过工序2而得到的多层预成型坯(多层型坯)通过拉伸吹塑进行成型。

[0269]

其中,工序2中,优选将以共注射成型得到的多层预成型坯进行拉伸吹塑成型,更优选将通过共注射成型而得到的多层预成型坯进行双轴拉伸吹塑成型。需要说明的是,作为双轴拉伸吹塑成型的条件,优选使预成型坯加热温度为95~110℃、一次吹塑压力为0.5~1.2mpa、二次吹塑压力为2.0~2.6mpa,由此,厚度不均、拉伸不均的发生被抑制,可以得到强度优异的多层容器。

[0270]

[再生聚酯的制造方法]

[0271]

本发明的多层容器如前述适于再循环,可以将本发明的多层容器作为原料而制造再生聚酯。

[0272]

本发明的再生聚酯的制造方法优选具有从前述多层容器中回收聚酯的工序。

[0273]

即,优选具有从多层容器中回收聚酯的工序,所述多层容器具有:包含聚酯树脂(x)的聚酯层;以及包含聚酰胺树脂(y)、黄变抑制剂(a)和氧化促进剂(b)的聚酰胺层,聚酰胺树脂(y)的含量相对于全部聚酰胺层和全部聚酯层的总计量为0.05~7.0质量%,黄变抑制剂(a)为染料,黄变抑制剂(a)的含量相对于全部聚酰胺层和全部聚酯层的总计量为1~30ppm。

[0274]

自多层容器的再生聚酯的制造方法优选的是,从前述多层容器去除聚酰胺层的全部或一部分,回收构成聚酯层的聚酯,将该聚酯作为再生聚酯。需要说明的是,自多层容器的再生聚酯的制造方法不限定于上述的方法,可以为不经过去除聚酰胺树脂的工序而制造再生聚酯的方法。

[0275]

以本制造方法得到的再生聚酯可以用于树脂成型体、纤维等各种用途。

[0276]

以下,对本发明的再生聚酯的制造方法进行详述。

[0277]

本制造方法中,多层容器通常使用使用过的容器,但也可以为未使用品。作为使用过的多层容器,可以举出回收市场上暂时流通者。

[0278]

本制造方法中,首先,在多层容器上安装盖子的情况下,优选将盖子从多层容器取下。

[0279]

然后,将容器粉碎,根据需要进行清洗,根据需要进行选择性地取出聚酯的分离,作为再生聚酯回收(回收工序)。

[0280]

然后,根据需要,进行造粒化,形成粒料(造粒工序)。

[0281]

进而,根据需要,进行结晶化工序和固相聚合工序(结晶化/固相聚合工序)。

[0282]

以下对各工序进行说明。

[0283]

《回收工序》

[0284]

回收工序为将多层容器粉碎、回收再生聚酯的工序。

[0285]

其中,优选将多层容器粉碎后,将聚酰胺层的全部或一部分去除,选择性地取出聚酯,更优选将聚酯和构成聚酰胺层的聚酰胺树脂分级。

[0286]

多层容器的粉碎可以使用单螺杆粉碎机、双螺杆粉碎机、三螺杆粉碎机、切碎机等粉碎机而进行。粉碎而得到的粉碎物例如成为薄片状、粉末状、块状。但是,多层容器的主体部等厚度成为几mm以下的薄厚状的多层层叠结构的部分为大部分,因此,通常粉碎物的大部分成为薄片状。需要说明的是,为薄片状的粉碎物是指,厚度为2mm以下左右的薄片状或扁平状者。

[0287]

另外,多层容器中,聚酯层与聚酰胺层在结构上成为一体,但通常它们不彼此粘接,粉碎工序中,聚酯与聚酰胺树脂容易作为独立的粉碎物而分离。另外,通过制成薄片状,从而通过后述的风选分离的气流卷起而变得容易分离。

[0288]

但是,聚酯与聚酰胺树脂在粉碎工序中未必能够完全分离,粉碎物被分离成聚酯的含有率相对高者、聚酯的含有率相对低、且聚酰胺树脂的含有率较高者。需要说明的是,以下,为了便于说明,聚酯的含有率相对高者简称为聚酯、聚酰胺树脂的含有率较高者简称为聚酰胺树脂。

[0289]

如前述,粉碎后的粉碎物分级为聚酯和聚酰胺树脂(分级工序)。

[0290]

作为该分级方法,优选使用利用了聚酯与聚酰胺树脂的比重差异的比重筛选。

[0291]

即,优选将前述多层容器粉碎后、以风选分离进行聚酰胺层的去除。

[0292]

作为比重筛选,具体而言,可以举出利用风力进行粉碎物的筛选的风选分离。风选分离例如可以举出如下方法:在内部能产生旋转气流的分离装置内,接触由该分离装置产生的气流的粉碎物中、分级为比重大或者比表面积小、由于自重而自然落下者;以及,比重小或者比表面积大、由于气流而卷起者并回收。

[0293]

该方法中,聚酯的粉碎物由于自重而自然落下,另一方面,聚酰胺树脂的粉碎物变得被卷起,因此,由此能够将聚酯与聚酰胺树脂分级并回收。

[0294]

这种风选分离中,对相同的粉碎物可以重复进行同样的操作。例如,可以将自然落下者进一步进行风选分离,提高再生聚酯中的聚酯的含有率。

[0295]

需要说明的是,分级方法不限定于风选分离,可以举出如下方法:使粉碎物浸渍于水等液体、根据相对于液体的粉碎物的比重差而分级的方法;对粉碎物施加恒定的振动、分离比重不同的粉碎物并分级的方法;等。

[0296]

《造粒工序》

[0297]

对于回收后的再生聚酯,为了使成型加工时等的操作容易,优选进行造粒化、形成粒料。

[0298]

造粒化可以在后述的结晶化/固相聚合工序前进行也可以在之后进行,最好在结晶化/固相聚合工序前进行。通过在结晶化/固相聚合工序前进行,从而结晶化/固相聚合工序中的操作性也变得良好。

[0299]

造粒工序中,优选将粉碎物通过熔融共混增塑化并造粒化。作为用于增塑化和造粒化的造粒装置,可以举出单螺杆挤出机、双螺杆挤出机、多螺杆挤出机等,但只要为公知的装置就可以使用任意者。作为粒料的形状,优选圆柱状、球状、椭圆球状。

[0300]

造粒化例如优选如下进行:将增塑化了的再生聚酯挤出为股线状,在水槽中进行冷却的同时,在造粒机中切割而粒料化。从水槽取出的粒料通常进行干燥以去除附着于表面的水分。

[0301]

《结晶化/固相聚合工序》

[0302]

回收前述聚酯的工序后,优选进行选自结晶化工序和固相聚合工序中的1个以上的工序,更优选进行结晶化工序和固相聚合工序这两者。结晶化/固相聚合工序优选对上述经粒料化的聚酯进行,但也可以对未粒料化者(例如粉碎物)进行。

[0303]

需要说明的是,进行结晶化和固相聚合这两者的情况下,优选使聚酯结晶化后进行固相聚合。

[0304]

聚酯的结晶化通过将聚酯保持在一定的加热下而进行。结晶化优选通过将聚酯在例如100~230℃下进行加热而进行。通过将聚酯结晶化从而固相聚合时、成型加工时,防止聚酯彼此熔接、或聚酯附着于装置内表面。

[0305]

固相聚合优选通过在(聚酯的熔点-80℃)以上且低于聚酯的熔点的温度下保持一定时间而进行。通过设为低于熔点,从而防止聚酯发生熔融,例如,防止聚酯附着于装置表面而作业效率降低。另外,通过设为(熔点-80℃)以上,从而以充分的聚合速度进行聚合,变得容易得到期望的物性。

[0306]

固相聚合可以在真空下实施,也可以在氮气、氩气等非活性气体气流下实施。在真空下实施的情况下,优选1.0torr以下、更优选0.5torr以下、进一步优选0.1torr以下。另

外,在真空下或者在氮气、氩气等非活性气体气流下的任意者下,优选尽量降低体系中残留的氧浓度,氧浓度优选300ppm以下,更优选30ppm以下。氧浓度通过设为30ppm以下,从而变得不易引起黄色化等外观不良。

[0307]

在真空下实施固相聚合的情况下,优选边经常重复聚酯的搅拌或混合边均匀地保持导热。在非活性气体存在下实施的情况下,优选在干燥后的气体气流下经常保持使聚酯的表面与干燥了的气体接触的状态。

[0308]

用于进行结晶化/固相聚合工序的固相聚合装置可以举出:装有加温夹套的滚筒型的间歇式装置、具备非活性气体气流设备的干燥筒仓型、在内部具备搅拌叶片和排出螺杆的结晶化装置和反应器等。需要说明的是,结晶化和固相聚合优选在相同的装置中连续地进行或同时进行。

[0309]

固相聚合的加热时间根据装置、其他条件而适时确定,但只要为聚酯得到充分的物性的时间即可。

[0310]

固相聚合使聚酯长时间保持在高温下,因此,如果在聚酯中存在有杂质,则有时使色调等品质恶化。上述去除工序中,优选大部分聚酰胺树脂被去除,该情况下,固相聚合时担心产生的品质的恶化被抑制为最低限度。

[0311]

本发明的再生聚酯的制造方法中,可以实施前述中说明的工序以外的工序,为了去除附着于多层容器内部的内容物,可以进行清洗工序。清洗优选通过液体进行冲洗,进行基于水的清洗、基于碱性水溶液的清洗、或者其两者。

[0312]

另外,清洗可以在多层容器被粉碎成粉碎物前进行,也可以在粉碎后进行,优选在进行造粒、结晶化、固相聚合中的任意者之前进行。进而,清洗工序可以在被称为湿式粉碎机的同时进行清洗和粉碎的粉碎机中与粉碎工序同时进行。

[0313]

另外,进行清洗工序的情况下,可以在清洗工序后进行干燥工序。通过进行干燥工序,从而能够减少以本方法得到的再生聚酯的水分量,因此,可以提供热稳定性等高、高品质的再生聚酯。干燥工序例如可以使用基于干燥机的送风或热风等进行。

[0314]

再生聚酯的制造方法具备聚酰胺树脂的去除工序的情况下,得到的再生聚酯中,聚酰胺树脂的含量优选低于1质量%、更优选低于0.8质量%、进一步优选低于0.6质量%。如此,减少聚酰胺树脂的含量,从而再生聚酯的品质变得良好。

[0315]

实施例

[0316]

以下,利用实施例和比较例对本发明更具体地进行说明,但本发明不限定于这些实施例。

[0317]

[原料]

[0318]

实施例和比较例中使用的聚酯树脂、黄变抑制剂、氧化促进剂和绿变抑制剂如以下所述。另外,聚酰胺树脂使用的是以下的制造例1中制造的物质。

[0319]

《聚酯树脂(x1)》

[0320]

间苯二甲酸共聚聚对苯二甲酸乙二醇酯(特性粘度:0.83dl/g、熔点:248℃、间苯二甲酸改性率:1.5摩尔%(二羧酸单元中))、商品名:bk2180、三菱化学公司制

[0321]

《黄变抑制剂》

[0322]

blue rr:溶剂蓝97(蒽醌系染料)、商品名:macrolex blue rr gran、lanxess公司制、

[0323]

k6907:pigment blue 15:1(α型铜酞菁颜料)、商品名:heliogen blue k6907、basf公司制、形态:粉末状

[0324]

《氧化促进剂》

[0325]

硬脂酸钴(ii):东京化成工业公司制

[0326]

新癸酸钴(ii):日本化学产业公司制

[0327]

《绿变抑制剂》

[0328]

violet 3r:solvent violet 36(蒽醌系染料)、商品名:macrolex violet3r gran、lanxess公司制

[0329]

k4535:pigment red 202(喹吖啶酮系颜料)、商品名:cinquasia magenta k4535、basf公司制

[0330]

《聚酯树脂(z1)》

[0331]

间苯二甲酸共聚聚对苯二甲酸乙二醇酯(特性粘度:0.83dl/g、熔点:248℃)、商品名:bk2180、三菱化学公司制

[0332]

《聚酰胺树脂(y1)》

[0333]

制造例1(聚酰胺树脂(y1)的制造)

[0334]

在具备搅拌机、分凝器、全凝器、温度计、滴液漏斗、氮气导入管和线料模头的内容积50升的反应容器中,放入精密称量的己二酸15000g(102.6mol)、次磷酸钠一水合物(nah2po2·

h2o)13.06g(123.3mmol、以聚酰胺中的磷原子浓度计为151ppm)、乙酸钠6.849g(83.49mmol、以相对于次磷酸钠一水合物的摩尔数比计为0.68),充分进行氮气置换。然后,进一步在少量的氮气气流下边在体系内搅拌边加热至170℃。在搅拌下向其中滴加间苯二甲胺13896g(102.0mol、以投入摩尔比计为0.994),边将生成的缩合水排出至体系外边将体系内连续地升温。滴加间苯二甲胺结束后,使内温为260℃,持续反应40分钟。然后,将体系内用氮气进行加压,从线料模头取出聚合物并将其粒料化,得到约24kg的聚酰胺。

[0335]

然后,向设有氮气导入管、真空管线、真空泵、内温测定用的热电偶的带夹套的滚筒干燥机中投入前述聚酰胺,以恒定速度使其旋转的同时,将滚筒干燥机内部用纯度为99容量%以上的氮气充分进行置换。然后,在同一氮气气流下将滚筒干燥机加热,经约150分钟将粒料温度升温至150℃。在粒料温度达到150℃的时刻将体系内的压力减压至1torr以下。进一步持续升温,经约70分钟将粒料温度升温至200℃后,在200℃下保持30~45分钟。然后,向体系内导入纯度为99容量%以上的氮气,保持使滚筒干燥机旋转不变地进行冷却,得到聚酰胺树脂(y1)。

[0336]

[评价]

[0337]

利用以下的方法评价了本发明的多层容器。

[0338]

《透氧率(阻氧性的评价)》

[0339]

利用以下的方法评价了透氧率。

[0340]

依据astm d3985并根据基于mocon法的透氧率试验而评价。测定使用mocon公司制ox-tran2/61。将100ml的水填充至各实施例和比较例中得到的500ml的瓶中,在氧分压0.21atm的条件下,在温度23℃、瓶内部湿度100%rh、外部湿度50%rh下,使1atm的氮气以20ml/分钟在瓶内部流通,用库仑电量传感器检测在容器内部流通后的氮气中所含的氧气,从而测定。将测定下限设为0.001cc/(瓶

·

天

·

0.21atm)。

[0341]

根据自测定开始经过7天后的透氧量值进行判断。透氧量值越小,阻氧性越优异。

[0342]

《黄色度δb*(黄变抑制能力的评价)》

[0343]

后述的[再生聚酯的制造]中得到的再生聚酯粒料的黄色度δb

*

通过以下的方法而测定,以下述基准评价。

[0344]

粒料的色调如下测定:基于jis z 8722,用色差计ze-2000(日本电色工业制、12v 20w的卤素灯光源),在30mmφ的比色皿容器中充满粒料,作为以反射法测定4次的平均值,从而测定。

[0345]

需要说明的是,b

*

值表示色度。 b

*

表示黄色方向、-b

*

表示蓝色方向。另外,δb

*

值的绝对值越小,表示黄变越被抑制。另外,表示无色度高。δb

*

值表示以下的实施例和比较例的试样的b

*

值与进行了与实施例和比较例相同的处理的聚酯树脂单独的b

*

值之差。

[0346]

《绿色度δa

*

》

[0347]

后述的[再生聚酯的制造]中得到的再生聚酯粒料的绿色度δa

*

通过以下的方法而测定,以下述基准评价。

[0348]

粒料的色调如下测定:基于jis z 8722,用色差计ze-2000(日本电色工业制、12v 20w的卤素灯光源),在30mmφ的比色皿容器中充满粒料,作为以反射法测定4次的平均值,从而测定。

[0349]

需要说明的是,a

*

值表示色度。 a

*

表示红色方向、-a

*

表示绿色方向。另外,δa

*

值的绝对值越小,表示绿变越被抑制。另外,表示无色度高。δa

*

值表示以下的实施例和比较例的试样的a

*

值与进行了与实施例和比较例相同的处理的聚酯树脂单独的a

*

值之差。

[0350]

[基于母料法的聚酰胺树脂混合物的制造]

[0351]

制造例2

[0352]

将聚酰胺树脂(y1)95.35质量%、作为黄变抑制剂的bluerr 0.20质量%、作为氧化促进剂的硬脂酸钴(ii)4.25质量%、和作为绿变抑制剂的violet3r0.20质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料a。

[0353]

接着,将得到的母料a与余量的聚酰胺树脂(y1)以表1的质量比率(母料a/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0354]

制造例3

[0355]

将聚酰胺树脂(y1)94.95质量%、作为黄变抑制剂的bluerr 0.40质量%、作为氧化促进剂的硬脂酸钴(ii)4.25质量%、和作为绿变抑制剂的violet3r0.40质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料b。

[0356]

接着,将得到的母料b与余量的聚酰胺树脂(y1)以表1的质量比率(母料b/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0357]

制造例4

[0358]

将聚酰胺树脂(y1)96.48质量%、作为黄变抑制剂的bluerr 0.40质量%、作为氧化促进剂的新癸酸钴(ii)2.72质量%、和作为绿变抑制剂的violet3r0.40质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料c。

[0359]

接着,将得到的母料c与余量的聚酰胺树脂(y1)以表1的质量比率(母料c/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0360]

制造例5

[0361]

将聚酰胺树脂(y1)97.08质量%、作为黄变抑制剂的bluerr 0.40质量%、作为氧化促进剂的硬脂酸钴(ii)2.12质量%、和作为绿变抑制剂的violet3r0.40质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料d。

[0362]

接着,将得到的母料d与余量的聚酰胺树脂(y1)以表1的质量比率(母料d/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0363]

制造例6

[0364]

聚酰胺树脂(y1)95.35质量%、作为黄变抑制剂的bluerr 0.40质量%、和作为氧化促进剂的硬脂酸钴(ii)4.25质量%预先干混。在该干混中,未加入绿变抑制剂。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料e。

[0365]

接着,将得到的母料e与余量的聚酰胺树脂(y1)以表1的质量比率(母料e/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0366]

制造例7

[0367]

将聚酯树脂(x1)94.95质量%、作为黄变抑制剂的bluerr 0.40质量%、作为氧化促进剂的硬脂酸钴(ii)4.25质量%、和作为绿变抑制剂的violet3r 0.40质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料f。

[0368]

接着,将得到的母料f与余量的聚酰胺树脂(y1)以表1的质量比率(母料f/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0369]

制造例8

[0370]

将聚酰胺树脂(y1)93.75质量%、作为黄变抑制剂的颜料的k6907 0.40质量%、作为氧化促进剂的硬脂酸钴(ii)4.25质量%、和作为绿变抑制剂的颜料即k4535 1.60质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料g。

[0371]

接着,将得到的母料g与余量的聚酰胺树脂(y1)以表1的质量比率(母料g/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0372]

制造例9

[0373]

将聚酰胺树脂(y1)95.75质量%、和作为氧化促进剂的硬脂酸钴(ii)4.25质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料h。

[0374]

接着,将得到的母料h与余量的聚酰胺树脂(y1)以表1的质量比率(母料h/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0375]

[包含聚酯树脂的聚酰胺树脂混合物的制造]

[0376]

制造例10(聚酰胺树脂组合物(y2))

[0377]

将聚酰胺树脂(y1)99.2质量%、作为黄变抑制剂的bluerr 0.4质量%、和作为绿变抑制剂的violet3r 0.4质量%预先干混。接着,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到聚酰胺树脂组合物(y2)。

[0378]

制造例11(聚酯树脂组合物(z2))

[0379]

将聚酯树脂(z1)95.75质量%、作为氧化促进剂的硬脂酸钴(ii)4.25质量%预先干混。接着,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以280℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到聚酰胺树脂组合物(z2)。

[0380]

制造例12~18(包含聚酯树脂的聚酰胺树脂混合物)

[0381]

将聚酰胺树脂(y1)、聚酰胺树脂组合物(y2)、聚酯树脂(z1)和聚酯树脂组合物(z2)以表2的质量比率混合,制备聚酰胺树脂混合物。表2中,各聚酰胺树脂混合物用制造例编号表示。

[0382]

[多层容器的制造]

[0383]

实施例1~13和比较例1~4

[0384]

《预成型坯成型》

[0385]

使用具有2根注射机筒的注射成型机(住友重机械工业公司制、型号du130ci)、和2件式模具(kortec制)。从一个注射机筒注射聚酯树脂(x1),从另一个注射机筒注射制造例2~18中得到的聚酰胺树脂混合物,在以下所示的条件下,以聚酰胺层相对于预成型坯整体的质量成为表1和表2记载的量的方式,注射成型为聚酯层/聚酰胺层/聚酯层所形成的3层预成型坯(设定为每1个预成型坯、相当于25g)并制造。预成型坯的形状如下:总长95mm、外径22mm、壁厚4.0mm。3层预成型坯成型条件如以下所示。

[0386][0387]

《瓶成型》

[0388]

利用吹塑成型装置(efb1000et、frontier制),将前述中得到的预成型坯进行双轴拉伸吹塑成型,得到瓶(中空多层容器)。瓶的总长为223mm、外径为65mm、内容积为500ml,底部为花瓣状形状。主体部中未设置浅凹。双轴拉伸吹塑成型条件如以下所示。

[0389]

使用实施例1~7和比较例1~2中得到的瓶,进行透氧率的评价。将结果示于表1。

[0390]

预成型坯加热温度:103℃

[0391]

拉伸棒用压力:0.7mpa

[0392]

一次吹塑压力:1.1mpa

[0393]

二次吹塑压力:2.5mpa

[0394]

一次吹塑延迟时间:0.30秒

[0395]

一次吹塑时间:0.30秒

[0396]

二次吹塑时间:2.0秒

[0397]

吹塑排气时间:0.6秒

[0398]

模具温度:30℃

[0399]

[再生聚酯的制造]

[0400]

《回收/造粒工序》

[0401]

将前述实施例1~13和比较例1~4中得到的中空多层容器10kg用网眼直径8mm的粉碎机粉碎,将得到的薄片状的粉碎物作为再生聚酯回收。

[0402]

在双螺杆挤出机(东芝机械公司制、tem26sx)中,在加热器温度270℃、排出速度20kg/小时下,将回收的再生聚酯挤出,形成股线状,在水槽内冷却的同时在造粒机中进行切割而粒料化。需要说明的是,实施例1~13和比较例1~4中,未进行聚酰胺层的风选分离。

[0403]

《结晶化/固相聚合工序》

[0404]

将前述造粒工序中得到的粒料在200℃下、在减压至1torr以下的真空下加热7小时。取出加热处理后的粒料,对黄色度δb

*

和绿色度δa

*

进行评价。将结果示于表1和表2。

[0405]

[表1]

[0406]

表1

[0407][0408]

如表1所示,实施例的多层容器的阻氧性优异,即使使用少量的黄变抑制剂也能够抑制再循环时的再生聚酯的黄变。

[0409]

[表2]

[0410]

表2

[0411][0412]

如表2所示,实施例的多层容器中,在聚酰胺层包含聚酯树脂的情况下,即使使用少量的黄变抑制剂也能够抑制再循环时的再生聚酯的黄变。

[0413]

[聚酰胺树脂混合物或聚酯树脂混合物的制造]

[0414]

制造例19(聚酰胺树脂混合物的制造)

[0415]

将聚酰胺树脂(y1)94.95质量%、作为黄变抑制剂的bluerr 0.40质量%、作为氧化促进剂的硬脂酸钴(ii)4.25质量%、和作为绿变抑制剂的violet3r0.40质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料i。

[0416]

接着,将得到的母料i与余量的聚酰胺树脂(y1)以表3的质量比率(母料i/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0417]

制造例20(聚酰胺树脂混合物的制造)

[0418]

将聚酰胺树脂(y1)95.75质量%、和作为氧化促进剂的硬脂酸钴(ii)4.25质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料j。

[0419]

接着,将得到的母料j与余量的聚酰胺树脂(y1)以表3的质量比率(母料j/余量的聚酰胺树脂=10/90)混合,制备聚酰胺树脂混合物。

[0420]

制造例21(聚酯树脂混合物的制造)

[0421]

将聚酯树脂(x1)97.60质量%、作为黄变抑制剂的bluerr 1.20质量%、和作为绿变抑制剂的violet3r 1.20质量%预先干混。然后,使用双螺杆挤出机(东芝机械公司制、tem26sx),将该干混混合物以260℃进行熔融混炼,得到母料粒料。然后,将粒料在真空干燥机中、以150℃干燥5小时,得到母料k。

[0422]

接着,将得到的母料k与余量的聚酯树脂(x1)以表3的质量比率(母料k/余量的聚酯树脂=5/95)进行混合,制备聚酯树脂混合物。

[0423]

[多层容器的制造]

[0424]

实施例14和比较例5

[0425]

《预成型坯成型》

[0426]

使用具有2根注射机筒的注射成型机(住友重机械工业公司制、型号du130ci)、和2件式模具(kortec制)。从一个注射机筒注射聚酯树脂(x1)(实施例14)或制造例21中得到的聚酯树脂混合物(比较例5),从另一个注射机筒注射制造例19中得到的聚酰胺树脂混合物(实施例14)或制造例20中得到的聚酰胺树脂混合物(比较例5),在以下所示的条件下,以聚酰胺层相对于预成型坯整体的质量成为表3的记载的方式,注射成型为聚酯层/聚酰胺层/聚酯层所形成的3层预成型坯(设定为每1个预成型坯、相当于25g)而制造。预成型坯的形状如下:总长95mm、外径22mm、壁厚4.0mm。3层预成型坯成型条件如以下所示。

[0427][0428][0429]

《瓶成型》

[0430]

利用吹塑成型装置(efb1000et、frontier制),将前述中得到的预成型坯进行双轴拉伸吹塑成型,得到瓶(中空多层容器)。瓶的总长为223mm、外径为65mm、内容积为500ml,底部为花瓣状形状。主体部中未设置浅凹。双轴拉伸吹塑成型条件如以下所示。

[0431]

预成型坯加热温度:103℃

[0432]

拉伸棒用压力:0.7mpa

[0433]

一次吹塑压力:1.1mpa

[0434]

二次吹塑压力:2.5mpa

[0435]

一次吹塑延迟时间:0.30秒

[0436]

一次吹塑时间:0.30秒

[0437]

二次吹塑时间:2.0秒

[0438]

吹塑排气时间:0.6秒

[0439]

模具温度:30℃

[0440]

[包括风选分级工序的再生聚酯的制造]

[0441]

《回收/风选分级/造粒工序》

[0442]

将前述实施例14和比较例5中得到的中空多层容器10kg在网眼直径8mm的粉碎机

中粉碎形成薄片后,将薄片用水清洗。之后,使用floss separator cfs-150(aco co.,ltd.制),以供给速度10kg/小时、吸风机35hz、二次鼓风机30hz,回收比重较重、且落入底层的材料。最终回收落入底层的薄片状的粉碎物作为再生聚酯。

[0443]

将回收的再生聚酯用双螺杆挤出机(东芝机械公司制、tem26sx)、以加热器温度270℃、排出速度20kg/小时进行挤出,形成股线状,在水槽内进行冷却的同时,在造粒机中进行切割而粒料化。

[0444]

《结晶化/固相聚合工序》

[0445]

将前述造粒工序中得到的粒料在200℃下、在减压至1torr以下的真空下加热7小时。取出加热处理后的粒料,对黄色度δb*、绿色度δa*进行评价。将结果示于表3。

[0446]

[表3]

[0447]

表3

[0448][0449]

如表3所示,实施例14的多层容器通过在聚酰胺层中添加少量的黄变抑制剂,从而再循环时聚酰胺层被去除的情况下,也能够抑制再生聚酯的黄变。比较例5的多层容器通过在聚酯层中添加黄变抑制剂,从而再循环时聚酰胺层被去除的情况下,再生聚酯中所含的聚酰胺树脂与黄变抑制剂的量的均衡性被打破,δb*值会变大。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。