1.本技术涉及含有污泥处理领域,尤其是涉及一种罐底油泥清洗药剂制 备方法、清洗药剂及罐底油泥清洗工艺。

背景技术:

2.罐底油泥是指储油罐在储油时,石油中的机械杂质、泥土、石蜡及其 他重组分由于长期自然沉降,在储油罐底部形成粘度较大的粘稠油泥。罐 底油泥随着石油的不断集输,沉积量越来越大,会直接影响罐内容积和后 端的集输处理。因此,需要投入较大的人力物力对这部分罐底油泥进行定 期的清理。

3.这部分油泥在各大油田均有较大的附产量,由于其含油量较高、组成 复杂、处理难度大,因此,成为目前固体废弃物处理中一个较大的难题。 目前国内外对老化程度较高的油泥,如罐底油泥,最这类油泥处理的研究 都比较重视。国外研究罐底油泥的处理技术较我国早,尤其是美国、加拿 大、丹麦等欧美国家,技术相对比较成熟。

4.我国对含油污泥处理技术的研究起步比较晚,特别是老化程度较高的 油泥,目前主要采用集中堆放干化,再集中填埋的处理方式,但大部分均 存在一定的局限性,或工艺复杂、管理困难,或建设投资、运行成本过高, 或处理量有限,或处理周期较长,或处理后含油污泥尚需进一步无害化处 理等,因而我国大量采用的集中堆放填埋的方式并不能有效的解决该问题, 油泥中所含有的石油烃类物质将会进入土壤、地下水中,对周边的环境造 成严重危害。

5.随着我国经济突飞猛进的发展和对环境保护的日益重视,如何有效解 决罐底油泥的排放问题一直是石油企业界甚至是国家关注的重点,国家先 后出台了《土地复垦条例》、《国家废弃危险物名录》、《危险废物储存 污染控制标准》等法律法规,依据《国家危险废物名录》中关于含油污泥 的界定,含油污泥属于危废,《国家清洁生产促进法》要求必须对含油污 泥进行无害化处理,按照《农用污泥中污染物控制标准》(gb4284——1984), 污泥中矿物油最高容许量不得超过3000mg/kg。而现有技术按照集中堆放 干化技术处理后的污泥中矿物油最高容许量常常超过国家标准。

6.因此,急需一种能合理处理罐底油泥,并能实现资源回收再利用的处 理方式。

技术实现要素:

7.为了有助于各大油田附产量大、含油量较高、组成复杂的罐底油泥的 处理,考虑到各转油站、联合站单站油泥量较小,每年均定期清理,本发 明提供了一种处理工艺简单、处理效果好、不会引入新的污染物、能实现 资源回收再利用的罐底油泥清洗药剂制备方法、清洗药剂及罐底油泥清洗 工艺。

8.本发明采用如下的技术方案:

9.罐底油泥清洗药剂制备方法,按重量份数计,先取20wt%废旧橡胶裂 解油与30wt%重质焦油搅拌均匀,再加入45wt%水玻璃和5wt%的非离子 表面活性剂,乳化分散

形成黑色乳状分散液。

10.对上述技术方案的进一步改进为,所述非离子表面活性剂为脂肪醇聚 氧乙烯醚和壬基酚聚氧乙烯醚按照重量比3:1的比例混合在模数为2.4

±

1、 浓度为15-25wt%的水玻璃溶液中,并加入阳离子絮凝剂聚丙烯酰胺制备而 成;所述阳离子絮凝剂聚丙烯酰胺的用量为待处理罐底油泥的重量的 1-3wt

‰

。

11.罐底油泥清洗药剂,按照上述制备方法制备而成。

12.罐底油泥清洗工艺,包括如下步骤,

13.s1:罐底油泥的分散预处理;s2:难于分散的含油泥砂颗粒的解离; s3:基于摩擦力辅助的油、水、泥三相微分离;s4:基于三相卧槽离心的 油、水、泥三相深度分离;s5:分离后的三相回收再利用。

14.对上述技术方案的进一步改进为,s1的具体工艺为,将罐底油泥通过 真空泵输入清洗釜,向清洗釜中加入热水,搅拌,搅拌转速为200-400r/min, 搅拌时间为5min

–

6min,实现罐底油泥的分散预处理。

15.对上述技术方案的进一步改进为,s2的具体工艺为,在s1体系中加 入有机酸,搅拌,搅拌转速为200-400r/min,搅拌时间为5min

–

6min,使 s1中部分被包覆在油泥中难于分散的含油泥砂颗粒分散开来,实现含油泥 砂颗粒的解离。

16.对上述技术方案的进一步改进为,s3的具体工艺为,向清洗釜中加入 上述清洗药剂,搅拌10min-15min,实现基于摩擦力辅助的油、水、泥三相 微分离。

17.对上述技术方案的进一步改进为,s4的具体工艺为,将微分离后的大 块泥状杂质通过振动筛筛除,将水油和细泥泵送入三相卧槽离心机,实现 油、水、泥三相深度分离。

18.对上述技术方案的进一步改进为,s5的具体工艺为,深度分离后油相 在最上层,水相在中间层,固相在最底层;分离出的油相直接输入到站内 石油集输处理系统,水相进入站内污水处理系统,固相泥砂经自然干化后 可直接排放。

19.对上述技术方案的进一步改进为,s2中,所述有机酸为葡萄糖酸,加 入重量为罐底油泥重量的1-5wt

‰

。

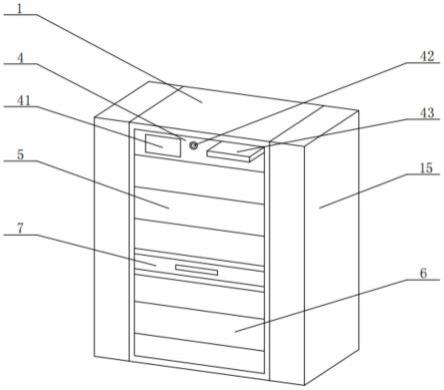

20.本发明的有益效果为:

21.1、本发明罐底油泥处理采用间歇处理工艺,撬装可移动结构,根据各 站所处区域进行移动,现场处理罐底油泥。因此,对于不同油田的联合站、 转油站的罐底油泥间歇式处理,操作便利,保证设备的充分利用率,节约 处理成本,具有良好的技术经济性。

22.2、本发明处理工艺充分利用联合站、转油站自有热水和油水处理系统。 罐底油泥首先可以直接使用站内的热水进行降粘、分散化开,处理后的油 相可直接进入站内石油集输处理系统,污水进入站内污水处理系统,泥沙 经自然干化后可自己排放。

23.3、本发明提供的处理工艺,处理后的罐底油泥分成水相、油相和固相, 水相直接进入污水处理系统,油相可直接进入站内石油集输处理系统。不 但解决了油泥的减量化达标排放的问题,同时回收了油泥中所含大量的石 油资源,创造了一定的经济效益,实现资源回收再利用。

24.4、本发明的处理工艺的具体工程流程为,由于罐底油泥存放时间长、 粘度高,因此本发明的处理工艺s1的功能在于用一定的热水(60℃)降低 油泥粘度,采用60℃热水,主要是由于后面所使用的清洗药剂的浊点温度 (80℃),超过浊点温度清洗剂清洗效果就会

大大降低,因此,将热水温 度控制在60℃,后续清洗效果最好。经过s1后,由于罐底油泥中由于含 有各种石油采集过程中所加入的药剂,组成成份复杂,并经过较长时间的 沉积,部分油泥很难分散,包裹在油泥里,形成了较为稳定的胶状体系, 特别是在微生物的作用下形成了fes物质,普通清洗方法很难使其彻底分 离,因此采用s2,通过有机酸对罐底油泥中难于分散的含油泥砂颗粒的解 离。解离后,s3中加入清洗药剂进行三相微分离,水玻璃一方面有一定的 碱性,易于清洗油,另外水玻璃稀释以后会有部分硅酸释放出,硅酸分子 与硅酸分子之间聚合形成的二氧化硅颗粒可以在油、泥之间摩擦,易于剥 离油、泥,剥离出的油经过乳化剂乳化飘浮在水的表面,实现油、水、泥 的三相微分离。为了使体系中飘浮的微细沙沉积,通常还加入少量的阳离 子絮凝剂。s4中,将上述调质均匀、且存在微分离的罐底油泥泵送至三相 卧槽离心机进行油、水、泥三相分离,离心机的转速通常控制在3000r/min, 实现三相的深度分离,且离心机转速根据油泥的粘度来调整转速,这个粘 度主要决定与油泥老化的程度相关。s5中,深度分离后油相在最上层,水 相在中间层,固相在最底层;分离出的油相直接输入到站内石油集输处理 系统,水相进入站内污水处理系统,固相泥砂经自然干化后可直接排放。

25.5、在s2解离中,有机酸为葡萄糖酸,加入重量为罐底油泥重量的 1-5wt

‰

。既不腐蚀设备,又没有任何毒性,而且搅拌以后与油泥中的包 覆物反应完全,最终体系中有机酸消耗完全。

26.6、在s3中,油、水、泥三相微分离是指三相内部是分离开的,但是 由于存在着表面活性剂,所以有一定的乳化作用力,需要进一步进行离心 分离。为了使微分离的油、水、泥不易沉积,易于泵入三相离心机,因此 保持体系温度在40-80℃以上。引入三相卧螺离心机的目的是很好地实现三 相分离,其运行参数根据处理量的大小、离心机的功率和所处理油泥的粘 度不同而变化的,适用范围广。

27.7、在s4中,罐底油泥调质均匀后的液体含油大量可以循环使用的原 油、罐底的油泥和清洗的水相,这里引入三相卧螺离心机,直接将调质均 匀的液体进行固-液-液三相分离,可以节省分离步骤,又能提高分离的效率。

28.8、本发明提供的化学热洗工艺与发明专利(cn107857449a)提供的 罐底油泥砂脱除方法相比,主要体现以下优势:

①

充分考虑罐底油泥的复 杂难处理特点,在热水分散中加入无毒无害的药剂以尽量分散包覆在罐底 油泥中难分散的含油泥砂,这样不会让难分散的含油泥砂沉积,导致分离 的泥砂含油量高;

②

充分考虑热洗药剂的环境友好性、费用及效果,本发 明中所用的药剂是无毒无害的,费用比较低,且加入的药剂中加入摩力擦 的作用,导致罐底油泥的分离效果达到国家对油泥中泥砂的排放标准(含 油量《3

‰

);

③

本发明提供的工艺最终考虑的是油、水、泥的三相分离, 不仅仅泥砂排放达标,而且油可以回收利用,水可以循环进一步处理(甚 至可以循环使用)。

29.9、本发明采用的罐底油泥清洗药剂,主体为废旧橡胶裂解油与焦化厂 中的重质焦油,使用量较大的是无毒无害的水玻璃,占整个清洗剂的45 wt%,所使用的乳化剂是绿色环保型非离子表面活性剂脂肪醇聚氧乙烯醚 和壬基酚聚氧乙烯醚,用量是整个清洗剂的5wt%左右,所使用的酸是有机 葡萄糖酸,所使用的絮凝剂为阳离子聚丙烯酰胺,其用量仅仅是罐底油泥 的1wt

‰

,因此,整个清洗药剂生产成本低,制备方法简单,可实现资源 回收再利用,易于大规模生产。

30.10、本发明采用的罐底油泥清洗药剂,还具有

①

清洁环保,

②

使用量 较少(油:清洗剂=10-5:1(wt/wt)),

③

表面活性高,采用本发明的配 比能大大降低油土之间的界面张力,使得整体处理时间短,一般处理一次 仅仅20min左右;

④

处理效率高(泥沙中油含量远远低于国家标准(《 3

‰

))等有益效果。

31.11、本发明采用的罐底油泥清洗药剂,絮凝剂含量为1wt

‰

(相对于 使用的管底油泥的含量),根据电荷吸引,絮凝剂使得飘浮在水中的微小 泥砂沉积,浓度高于2wt

‰

会使水的粘度增加,过低沉积效果不太理想, 所以最终选择1wt

‰

分离效果最好,而且泥砂容易离心。

具体实施方式

32.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图 及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体 实施例仅用以解释本技术,并不用于限定本技术。

33.实施例1:罐底油泥清洗剂制备方法及罐底油泥清洗剂

34.罐底油泥清洗药剂制备方法,按重量份数计,先取20wt%废旧橡胶裂 解油与30wt%重质焦油搅拌均匀,再加入45wt%水玻璃和5wt%的非离子 表面活性剂,乳化分散形成黑色乳状分散液。

35.上述非离子表面活性剂为脂肪醇聚氧乙烯醚和壬基酚聚氧乙烯醚按照 重量比3:1的比例混合在模数为2.4、浓度为20wt%的水玻璃溶液中,并加 入阳离子絮凝剂聚丙烯酰胺制备而成;阳离子絮凝剂聚丙烯酰胺的用量为 待处理罐底油泥的重量的1wt

‰

。

36.实施例2:罐底油泥清洗剂

37.本实施例的罐底油泥清洗剂为采用实施例1的制备方法制备而成。

38.实施例3:高度老化罐底油泥清洗工艺

39.取得某油田油品储罐中的罐底含油污泥,该罐底油泥的特点含水量低、 含油量大、含固量大、乳化严重,属于比较难处理的罐底油泥。经化验分 析该罐底油泥含水量5.4wt%,含油量45.3wt%,固含量49.3%,应该属于 高度老化罐底油泥。

40.s1,罐底油泥的分散预处理。

41.将该罐底油泥200g放入500ml烧杯中,按与水之比3:1(wt/wt)加 入适量的水,放入60℃的恒温水浴中,待恒温后开启机械搅拌,搅拌速度 为300r/min,5min后基本搅拌均匀。

42.s2,难于分散的含油泥砂颗粒的解离。

43.向上述预处理后的罐底油泥中加入0.5g葡萄糖酸(相对于油泥量的 1wt

‰

),继续搅拌5-6min,罐底油泥变得更均匀,同时伴有一定的硫化氢 味道的气体。

44.s3,基于摩擦力辅助的油、水、泥三相微分离。

45.将上述处理的罐底油泥加入已经配制好的含有水玻璃的清洗剂40g (按照罐底油泥与清洗剂的质量比5:1),加入0.2g阳离子絮凝剂聚丙烯 酰胺,继续在60℃时恒温搅拌,搅拌速度为400r/min,搅拌大概10min左 右,体系颜色由黑色变成土黄色。

46.s4,基于三相卧槽离心的油、水、泥三相深度分离。

47.将上述处理好的罐底油泥在离心机中进行离心分离,离心速度3000 r/min。

48.s5,分离后的三相回收再利用。离心后体系明显变成三相体系,上层 油相、中层水相、下层泥沙固相。

49.去掉上层和中层液体(油相和水相),收集得到下层的泥沙相,并在 烘箱中干燥,送外按照标准hj 1021-2019用气相色谱检测。

50.实施例4:中度老化罐底油泥清洗工艺

51.从某油田联合站取得罐底油泥,外观为黑色,粘稠状,颗粒细密。经 化验分析得该罐底油泥含油量52.36wt%,含水量16.26wt%,含固量31.38 wt%,应该属于中度老化罐底油泥。

52.s1,罐底油泥的分散预处理。

53.将该罐底油泥200g放入500ml烧杯中,按与水之比6:1(wt/wt)加 入适量的水,放入60℃的恒温水浴中,待恒温后开启机械搅拌,搅拌速度 为300r/min,大约5min后基本搅拌均匀。

54.s2,难于分散的含油泥砂颗粒的解离。

55.向上述预处理后的罐底油泥中加入0.2g葡萄糖酸(相对于油泥量的 1wt

‰

),继续搅拌5-6min,罐底油泥变得更均匀,同时伴有一定的硫化氢 味道的气体。

56.s3,基于摩擦力辅助的油、水、泥三相微分离。

57.将上述处理的罐底油泥加入已经配制好的含有水玻璃的清洗剂20g (按照罐底油泥与清洗剂的质量比10:1),加入0.2g阳离子絮凝剂聚丙烯 酰胺,继续在60℃时恒温搅拌,搅拌速度为300r/min,搅拌大概10分钟左 右,体系颜色由黑色变成土黄色

58.s4,基于三相卧槽离心的油、水、泥三相深度分离。

59.将上述处理好的罐底油泥在离心机中进行离心分离,离心速度3000 r/min。

60.s5,分离后的三相回收再利用。离心后体系明显变成三相体系,上层 油相、中层水相、下层泥沙固相。

61.去掉上层和中层液体(油相和水相),收集得到下层的泥沙相,并在 烘箱中干燥,送外按照标准hj 1021-2019用气相色谱检测。

62.实施例3和实施例4罐底油泥中固体含油量的检测结果:

63.依据《中华人民共和国环境保护法》批准的《土壤和沉积物石油烃(c

10-c

40

)的测定气相色谱法》(hj1020-2019)国家环境保护标准,对 化学热洗清洁处理的罐底油泥中固体经提取、净化、浓缩、定容后,用带 氢火焰离子化检测器(fid)的气相色谱仪检测固体中石油烃(c

10-c

40

)的 含量,其分析结果如表1所示:

[0064][0065]

由检测结果可知,使用化学热洗的清洁处理罐底油泥中固相含油量均 远远小于

国家标准(《3

‰

),说明本发明的化学热洗清洁处理罐底油泥的 间歇工艺技术对于罐底油泥的清洗和处理效果比较明显,显示了广阔的市 场应用前景。

[0066]

因此,本发明的清洗药剂和清洗工艺,对中度老化和高度老化的油泥 效果特别好,能显著降低处理后的固体中石油烃含量,本发明可广泛应用 于油泥老化程度高的场合,不限于本发明的罐底油泥,还包括石油管线油 泥、落地油泥等场合。

[0067]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,本 说明书中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似 目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效 或类似特征中的一个例子而已。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。