1.本发明属于浮选领域,具体涉及氧化锑矿选矿领域。

背景技术:

2.我国是世界上锑资源储量最丰富的国家,锑作为四大战略金属之一,被广泛运用于物理化学领域,如阻燃剂、催化剂、蓄电池等,随着锑资源的不断开采、利用,可选性好、品位高的锑矿越来越少,取而代之的是品位低、氧化率高的难选锑矿越来越多,锑资源总体呈现贫、细、杂的发展趋势。

3.氧化锑矿物约占我国已探明锑资源储量的15%,我国现有氧化锑矿约占锑资源总量的15%左右,其中锡矿山飞水岩矿床中氧化锑含量占8%~18%;童家院锑矿床中氧化锑含量占33%~46%;锡矿山北选厂矿床中氧化锑含量占57.07%,对于该类氧化锑矿的回收利用对缓解我国锑资源短缺有着重要作用。针对这些难选的氧化锑矿而言,由于其具有颗粒嵌布细、易与其他矿物共生包裹、矿物表面润湿性好、亲水性强、与脉石矿物性质高度相近等特点,目前来说仍然没有十分成熟且工业化好的方法来实现氧化锑矿的高效回收。

4.氧化锑矿大多与硫化矿共同存在,由于锑、硫矿物的致密共生,使得回收完易于选别的硫化锑矿后,氧化锑矿则借助重选的手段回收,然而在实际生产中采用摇床重选回收氧化锑,特别是微细粒级氧化锑矿时,重选回收率低,无法得到合格的锑矿产品,难以实现氧化锑资源的充分利用。长久以来,为了实现氧化锑矿的高效回收,研究者们对氧化锑矿开展了一系列广泛的研究,主要集中在重选、浮选、磁选及其联合工艺等方面,现阶段已取得了积极进展,但分选指标仍然不够理想,难以达到工业化应用,采用重选、浮选都难以获得高回收率、高品位的锑金矿产品,目前尚未发现适应性好的新工艺流程,缺乏对氧化锑矿浮选行为的研究。

技术实现要素:

5.针对现有氧化锑矿浮选效果不理想的问题,本发明第一目的在于,提供一种氧化锑矿的浮选预活化剂(本发明也简称为活化剂),旨在对氧化锑矿进行活化改性,改善其浮选效果。

6.本发明还提供了利用所述的活化剂对氧化锑矿进行活化的方法,旨在对氧化锑矿进行活化,进而改善其浮选分选选择性。

7.本发明第三目的在于,提供利用所述的活化剂对氧化锑矿活化并进行浮选的方法,旨在改善锑精矿的分选选择性。

8.一种氧化锑矿的浮选预活化剂,包括电解质、酒石酸源和硫化剂;

9.所述的电解质为水溶性的无机盐;

10.酒石酸源为酒石酸及其水溶性盐;

11.所述的硫化剂为含有hs-、-s-中的至少一种基团的水溶性有机硫化物。

12.本发明研究表明,采用所述的电解质、酒石酸源和硫化剂联合,能够实现氧化锑矿

的循环活化转化,能够协同改善活化以及浮选效果。

13.本发明中,所述的电解质、酒石酸源和硫化剂成分的联合协同是改善氧化锑矿活化以及浮选性能的关键。

14.本发明中,所述的电解质为水溶性硫酸盐、氯化盐、硝酸盐中的至少一种;优选为硫酸铵、硫酸钠、硫酸钾中的至少一种。

15.本发明中,所述的酒石酸源为酒石酸、酒石酸钠、酒石酸钾、酒石酸铵中的至少一种。

16.本发明中,所述的硫化剂包含式1化合物、式2化合物中的至少一种:

[0017][0018]

所述的r为h、c1~c6的烷基、c1~c6的烷氧基、硝基、卤素、巯基或c1~c6的烷氨基;

[0019]

所述的m为h、na、k或nh4;

[0020]

作为优选,所述的硫化剂为巯基苯并噻唑、三巯基均三嗪三钠盐中的至少一种。本发明研究发现,采用巯基苯并噻唑、三巯基均三嗪三钠盐为硫化剂,有助于和酒石酸源、电解质进一步协同,更利于氧化锑矿的活化,更利于后续的浮选。

[0021]

本发明中,电解质的重量份为1000~4000份,优选为2000~3000份;

[0022]

酒石酸源的重量份为500~2000份,优选为1000~1500份:

[0023]

所述的硫化剂的重量份为2000~5000份,优选为3000~4000份。

[0024]

本发明另一优选的方案,所述的浮选预活化剂,还包含螯合剂。

[0025]

本发明研究发现,在所述的活化剂中进一步添加螯合剂,可以进一步协同改善循环活化效果,进一步改善活化后的矿物的浮选分选选择性和回收率。

[0026]

优选地,所述的螯合剂为羟肟酸类螯合剂,进一步优选为具有式1结构的羟肟酸类螯合剂;

[0027][0028]

所述的r为苯基、取代苯基、c5~c9的烷基;所述的取代苯基为带有c1~c6烷基、羟基中的至少一种取代基的苯基;

[0029]

所述的m为h、na、k或nh4。

[0030]

优选地,所述的浮选预活化剂中,所述的螯合剂的重量份为200~1000份,优选为500~800份。

[0031]

本发明中,所述的浮选预活化剂中,各成分在使用前相互独立,或者部分以及全部成分呈混合物形式存在。

[0032]

本发明还提供了一种氧化锑矿的浮选预活化方法,采用本发明所述的浮选预活化

剂对氧化锑矿进行活化处理。

[0033]

本发明所述的活化步骤例如为:将氧化锑矿、所述的浮选预活化剂用水浆化,随后在机械强化下进行活化处理;

[0034]

本发明中,浆化的浆液中,固含量可根据需要进行调整,例如可以为30%~70%。

[0035]

本发明中,可根据活化原矿的品位调整浮选预活化剂的用量,优选地,所述的浮选预活化剂的用量为3700~12000g/t,优选为6500~9500g/t。

[0036]

本发明中,所述的浮选预活化剂中的各成分可以以部分或者全部成分呈混合物的形式添加,或者各成分独立添加。

[0037]

本发明中,所述的机械强化可以是磨矿操作。

[0038]

本发明还提供了一种氧化锑矿的浮选方法,采用所述的浮选预活化方法对氧化锑矿进行活化处理,获得活化后的矿浆,再加入浮选药剂,进行浮选,获得锑精矿。

[0039]

本发明中,得益于所述的活化工艺,能够改善浮选效果。

[0040]

本发明中,所述的浮选过程可以基于现有的手段实现。

[0041]

例如,本发明中,可以根据粒径需求选择性地对所述活化后的浆料进行磨矿处理,获得矿浆,再添加浮选药剂,进行浮选。

[0042]

优选地,矿浆的-0.074mm占50%~90%;

[0043]

优选地,所述的浮选药剂中包含捕收剂;

[0044]

优选地,所述的捕收剂为黄药类捕收剂、硫氮类捕收剂中的至少一种;进一步优选为丁基黄药、戊基黄药、仲辛基黄药、丁铵黑药、乙硫氮中的至少一种;

[0045]

优选地,捕收剂的用量为100g/t~1000g/t,进一步优选为300~500g/t;

[0046]

优选地,所述的浮选药剂中,还包含抑制剂,所述的抑制剂优选为过硫酸钠、六偏磷酸钠、羧甲基纤维素(cmc)中的至少一种;

[0047]

优选地,抑制剂用量为100g/t~2000g/t,进一步可以为1000~1500g/t;

[0048]

优选地,所述的浮选药剂中还添加有调整剂;

[0049]

优选地,所述的调整剂为活性炭;

[0050]

优选地,调整剂的用量为200~1000g/t,进一步可以为500~900g/t。

[0051]

本发明中,所述的浮选流程可根据需要调整,考虑到处理效果以及效率,所述的浮选流程可采取1~2次粗选,1~3次扫选,1~3次精选。

[0052]

本发明更具体的实施方式,步骤包括:

[0053]

第一步:氧化锑矿的湿式磨矿与活化

[0054]

将破碎后的氧化锑矿,或细粒级氧化锑矿加入磨机中,控制一定的磨矿浓度进行细磨解离;磨矿的同时在磨机中加入活化剂,在机械化学作用下进行活化;所述的电解质为硫酸铵,其用量为1000g/t~4000g/t(指每吨矿石所耗药剂质量,下同)。所述的硫化剂为硫化钠、巯基苯并噻唑(mbt)、三巯基均三嗪三钠盐(tmt)中的至少一种,其用量为2000g/t~5000g/t。所述的酒石酸(盐)包括酒石酸、酒石酸钠、酒石酸钾,其用量为500g/t~2000g/t。所述的螯合剂为苯甲羟肟酸、水杨羟肟酸、烷基羟肟酸(c5~9)中的至少一种,其用量为200g/t~3000g/t。所述的磨矿浓度为30%~70%左右。

[0055]

第二步:浮选

[0056]

将第一步活化后的氧化锑矿浆加入到浮选机中,依次添加捕收剂、起泡剂进行浮

选,得到氧化锑精矿产品,以及浮选尾矿。所述的氧化锑矿的磨矿细度为-0.074mm占50%~90%。所述的氧化锑矿的捕收剂为丁基黄药、戊基黄药、仲辛基黄药、丁铵黑药、乙硫氮中的至少一种,其用量为100g/t~1000g/t。所述的抑制剂为过硫酸钠、六偏磷酸钠、羧甲基纤维素(cmc)中的至少一种,抑制剂用量为100g/t~2000g/t。所述的浮选流程采取1~2次粗选,1~3次扫选,1~3次精选;优选“一粗-二扫-二精”流程。

[0057]

有益效果

[0058]

本发明中,通过所述的电解质、酒石酸源和硫化剂联合,可以实现协同,能够实现氧化锑矿的高效以及循环活化,利于后续的浮选分选。

[0059]

本发明中,在所述的电解质、酒石酸源和硫化剂联合协同之上,进一步配伍螯合剂,能够进一步改善协同性,进一步改善氧化锑矿的活化,更利于浮选分选。

[0060]

本发明方法,可得到锑精矿的品位大于35%,细粒级氧化锑矿的回收率大于75%,相较于原有工艺,经济效果得到了明显提高。

[0061]

整个方法选矿药剂成本低廉、药剂制度简单且指标稳定,在回收锑精矿产品的同时,降低浮选过程中药剂的用量,实现氧化锑矿和脉石矿物的分离,提高锑精矿的品位及回收率,浮选得到的合格的锑精矿可直接去火法冶炼提取金属锑,经济效益显著。

附图说明

[0062]

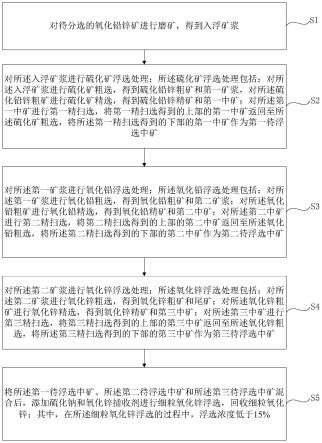

图1为本发明实施例一提供的方法流程图。

具体实施方式

[0063]

以下实施例旨在说明本发明而不是对本发明的进一步限定。

[0064]

以下案例中,药剂的用量均以原矿(氧化锑矿)重量计。

[0065]

本发明中,捕收剂、抑制剂等药剂的比例均指重量比。

[0066]

实施例1:

[0067]

本实施例以湖南某锑矿山,氧化锑矿石中含锑1.34%,具体步骤如下:

[0068]

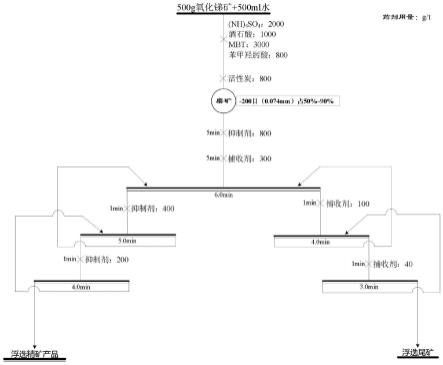

①

称取500g氧化锑矿和500ml水,混合得到矿浆浓度为50%的混合矿浆;

[0069]

②

向混合矿浆中依次加入6800g/t的预活化剂[包含重量比为2000:1000:3000:800的(nh4)so4(电解质)、酒石酸(酒石酸源)、mbt(硫化剂)和苯甲羟肟酸(螯合剂)]后,将混合料送入球磨机中球磨8min(xmqφ240

×

90锥形球磨机,筒体转速90r/min,进料粒度<3mm,出料粒度0.074mm),得到磨矿细度为-0.074mm占86%;

[0070]

③

将细磨好的氧化锑矿浆倒入浮选槽中,按照“一粗-两扫-两精”的浮选流程(附图1所示)进行浮选,选用重量比为1:2的乙硫氮、丁基黄药为捕收剂(粗选300g/t、扫一100g/t、扫二40g/t),选用重量比为2:1:1的六偏磷酸钠、过硫酸钠和cmc为抑制剂(粗选800g/t,精一400g/t、精二200g/t)、活性炭为调整剂(800g/t);

[0071]

④

对浮选得到的样品进行絮凝沉降、过滤、烘干,最终得到锑精矿x和尾矿k。

[0072]

浮选得到的锑精矿产品的品位为36.91%,回收率为77.83%。

[0073]

实施例2:

[0074]

和实施例1相比,区别仅在于,

②

中,采用等重量的tmt替换所述的mbt,其他操作和参数同实施例1。

[0075]

浮选得到的锑精矿产品的品位为34.27%,回收率为78.14%。

[0076]

实施例3:

[0077]

和实施例1相比,区别仅在于,

②

中,采用等重量的硫酸钠替换所述的硫酸铵,其他操作和参数同实施例1。

[0078]

浮选得到的锑精矿产品的品位为35.72%,回收率为76.92%。

[0079]

实施例4:

[0080]

和实施例1相比,区别仅在于,

②

中,采用等重量的硫酸钾替换所述的硫酸铵,其他操作和参数同实施例1。

[0081]

浮选得到的锑精矿产品的品位为35.18%,回收率为77.03%。

[0082]

实施例5:

[0083]

和实施例1相比,区别仅在于,

②

中,采用等重量的酒石酸钠替换所述的酒石酸,其他操作和参数同实施例1。

[0084]

浮选得到的锑精矿产品的品位为35.84%,回收率为77.90%。

[0085]

实施例6:

[0086]

和实施例1相比,区别仅在于,

②

中,采用等重量的酒石酸钾替换所述的酒石酸,其他操作和参数同实施例1。

[0087]

浮选得到的锑精矿产品的品位为36.59%,回收率为78.04%。

[0088]

实施例7:

[0089]

和实施例1相比,区别仅在于,

②

中,采用等重量的水杨羟肟酸替换所述的苯甲羟肟酸,其他操作和参数同实施例1。

[0090]

浮选得到的锑精矿产品的品位为35.79%,回收率为75.38%。

[0091]

实施例8:

[0092]

和实施例1相比,区别仅在于,

②

中,采用等重量的辛基羟肟酸替换所述的苯甲羟肟酸,其他操作和参数同实施例1。

[0093]

浮选得到的锑精矿产品的品位为35.28%,回收率为75.94%。

[0094]

实施例9:

[0095]

和实施例1相比,区别仅在于,

②

中,采用等重量的tmt-mbt(各1500g/t)替换所述的mbt,其他操作和参数同实施例1。

[0096]

浮选得到的锑精矿产品的品位为37.88%,回收率为80.95%。

[0097]

实施例10

[0098]

和实施例1相比,区别仅在于,活化剂中,未添加苯甲羟肟酸(螯合剂);活化剂总量同实施例1。

[0099]

浮选后的精矿的结果为:品位为26.94%,回收率为64.93%。

[0100]

可见,在活化剂中添加一定的螯合剂,能够进一步协同改善浮选分选选择性和回收率。

[0101]

实施例11:

[0102]

和实施例1相比,区别仅在于,预活化剂成分(nh4)so4(电解质)、酒石酸(酒石酸源)、mbt(硫化剂)和苯甲羟肟酸(螯合剂)比例及总用量为:(1)1000:500:2000:200(3700g/t);(2)2000:1000:3000:500(6500g/t);(3)3000:1500:4000:800(9300g/t);(4)4000:

2000:5000:1000(12000g/t)。

[0103]

浮选得到的锑精矿产品的(1)品位为35.19%,回收率为75.29%;(2)品位为35.19%,回收率为75.29%;(3)品位为35.19%,回收率为75.29%;(4)品位为35.19%,回收率为75.29%。

[0104][0105]

实施例12:

[0106]

和实施例1相比,区别仅在于,浮选捕收剂及用量比为:(1)捕收剂为重量比为1:2的乙硫氮和仲辛基黄药;(2)捕收剂为重量比为1:2的乙硫氮和丁铵黑药;(3)捕收剂为重量比为1:2的乙硫氮、戊基黄药。

[0107]

浮选得到的锑精矿产品的性质分别为:(1)品位为35.71%,回收率为76.35%;(2)品位为34.05%,回收率为74.38%;(3)品位为33.82%,回收率为75.61%。

[0108]

对比例1:

[0109]

和实施例1相比,区别仅在于,活化剂中,(1)未添加(nh4)so4;活化剂总量同实施例1。(2)未添加酒石酸;活化剂总量同实施例1。(3)未添加mbt;活化剂总量同实施例1。(4)未添加活化剂。其他操作条件同实施例1。

[0110]

浮选得到的锑精矿产品的(1)品位为23.56%,回收率为63.20%;(2)品位为18.39%,回收率为57.14%;(3)品位为15.62%,回收率为53.61%;(4)品位为13.60%,回收率为36.18%。

[0111]

对比例2:

[0112]

和实施例1相比,区别仅在于,

②

中,采用等重量的硫酸替换所述的酒石酸,其他操作和参数同实施例1。

[0113]

浮选得到的锑精矿产品的品位为15.47%,回收率为54.93%。

[0114]

对比例3:

[0115]

和实施例1相比,区别仅在于,

②

中,采用等重量的na2s替换所述的mbt,其他操作和参数同实施例1。

[0116]

浮选得到的锑精矿产品的品位为21.47%,回收率为64.83%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。