1.本实用新型属于电气设备检测技术领域,具体涉及一种气体氛围下电气设备检测装置。

背景技术:

2.氦气作为一种特殊气体,在我国核电、医疗、军工领域有广泛的应用。以高温气冷堆为例,它的一回路是氦气氛围,部分电气设备需要在氦气氛围下工作。由于氦气氛围相比于空气氛围,在相同压力下,电气设备绝缘性能会降低,所以必须有专用的装置对电动机、电动头等电气设备在氦气氛围下进行性能检测。

3.现有技术中至少存在如下问题:

4.目前缺少一种检测电气设备在氦气氛围下性能的装置,检测重点包括不同氦气压力下电气设备的绝缘性能、动作性能,从而判定该型设备是否满足氦气氛围下工作能力,为高温气冷堆现场一回路电气设备的正常运行提供必要的依据。

技术实现要素:

5.本实用新型旨在至少解决现有技术中存在的技术问题之一,提供一种气体氛围下电气设备检测装置。

6.本实用新型的一个方面提供一种气体氛围下电气设备检测装置。所述检测装置包括检测腔、电气贯穿件、充气管路和抽真空管路;所述检测腔分别与所述充气管路和所述抽真空管路密封连通,所述检测腔用于放置待检测的电气设备;所述电气贯穿件密封穿设在所述检测腔中,所述电气贯穿件设置有多个贯穿通道,所述贯穿通道用以穿入电缆以使得所述电气设备与外界相应设备电连接。

7.可选的,所述多个贯穿通道中的至少一个贯穿通道被配置为动力回路通道,其余贯穿通道被配置为控制回路通道。

8.可选的,多个所述控制回路通道中的至少一个控制回路通道被配置为普通控制回路通道,其余控制回路通道被配置为同轴控制回路通道。

9.可选的,所述电气贯穿件还包括多个热缩套管,所述热缩套管插置在对应的所述贯穿通道中。

10.可选的,所述充气管路依次设置有气体输送泵和气体储存罐,所述气体输送泵的出气端与所述检测腔相连通,所述气体输送泵的进气端与所述气体储存罐的出口相连接。

11.可选的,所述抽真空管路设置有抽真空泵,所述抽真空泵的抽气口与所述检测腔相连通。

12.可选的,所述气体输送泵的两侧分别连接有隔离阀;和/或,所述抽真空泵的两侧分别连接有隔离阀。

13.可选的,所述检测腔具有开口,所述开口用于取放所述电气设备;所述检测装置包括盖板,所述盖板密封盖设在所述开口上。

14.可选的,所述检测腔连接有压力表。

15.可选的,所述的电气设备为电动机或电动头。

16.本实用新型实施例的电气设备检测装置中,在所述电气贯穿件设置有多个贯穿通道,所述贯穿通道可以穿入不同电缆,以连接外部相应的设备,实现相应的性能检测;本实用新型的检测装置结构简单,方便安装,密封性能好,可以对电气设备的多种性能进行检测。

附图说明

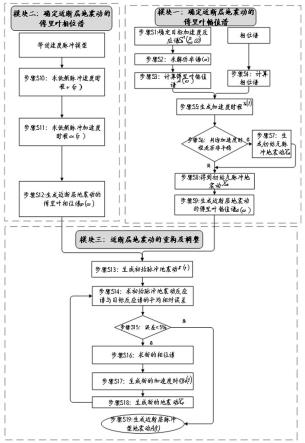

17.图1为本实用新型检测装置的结构示意图;

18.图2为本实用新型的电气贯穿件贯穿通道分布的结构示意图。

19.图中:

20.100、检测腔;200、电气贯穿件;201、贯穿通道;211、动力回路通道;212、控制回路通道;212a、普通控制回路通道;212b、同轴控制回路通道;300、充气管路;301、气体输送泵;302、气体储存罐;400、抽真空管路;401、抽真空泵;500、隔离阀;600、电气设备;700、压力表。

具体实施方式

21.为使本领域技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型作进一步详细描述。

22.如图1和2所示,一种气体氛围下电气设备检测装置,所述检测装置包括检测腔100、电气贯穿件200、充气管路300和抽真空管路400;所述检测腔100分别与所述充气管路300和所述抽真空管路400密封连通,所述检测腔100用于放置待检测的电气设备600;所述电气贯穿件200密封穿设在所述检测腔100中,所述电气贯穿件200设置有多个贯穿通道201,所述贯穿通道201用以穿入电缆以使得所述电气设备600与外界相应设备电连接。

23.具体的,如图1所示,箭头表示气体流动方向;将待检测的电气设备600放置于所述检测腔100内,所述电气设备600的电缆穿过所述电气贯穿件200的贯穿通道201,使所述电气设备600与外界相应的设备电连接;启动所述抽真空管路400对所述检测腔100进行抽真空,之后利用充气管路300通入特定气体,实现对所述电气设备600在相应气体氛围下的相应性能测试。所述电气设备600可以是电动机,也可以是电动头等;所述检测腔底部可以通过螺栓与地面等支撑体固定,采用螺栓固定,方便拆装所述检测腔,而且固定效果好;将所述检测腔固定后,再将待检测的电气设备放置于所述检测腔底部,使得所述电气设备更稳定。本实用新型提供的电气设备检测装置,结构简单,安装方便,密封性能好,适用于多种气体氛围下的电气设备性能检测,应用范围广。

24.具体的,所述检测装置还可以包括排气管路,同样的,所述排气管路与所述检测腔密封连通。所述排放管路设置有排放阀或隔离阀500。所述排气管路用于排放检测腔内的气体。

25.例如,参考高温气冷堆示范工程,一回路正常运行时压力为7mpa、泄压最低为0.1mpa、抽真空过程最低为300pa,所以该型检测装置氦气氛围能承受的压力最低为7mpa,并且具备泄压和抽真空功能。采用本实用新型的检测装置进行电气设备检测过程如下:将

待检测的电气设备600放置于所述检测腔100内,所述电气设备600的电缆穿过所述电气贯穿件200的贯穿通道201,使所述电气设备600与外界相应的设备电连接,密封紧固;启动所述抽真空管路400对所述检测腔100进行抽真空,之后利用充气管路300通入特定压力的氦气;维持一段时间的特定压力,然后在电气贯穿件200外侧测量所述电气设备600的绝缘性能;绝缘合格后,接入动力电源和控制设备,对电气设备600进行动作性能测试;测试完毕后,开启排放阀,将气体压力排至常压,之后取出电气设备600。所述贯穿通道对地绝缘性能在空气氛围常压下,需满足1000v测试电压下不低于100mω的标准。当然,本实用新型的电气设备检测装置不局限于对氦气氛围下的电气设备性能检测,同样适用于与本实用新型检测装置检测原理相同的其他气体氛围下的设备性能检测,这里就不再一一列举。

26.更具体的,参考电动机、电动头等电气设备的常见尺寸,并且考虑道电气设备安装、接线的方便性,所述检测腔主体尺寸设定为3000mm*2000mm*1800mm,当然,关于所述检测腔的尺寸可以根据实际进行设定,在本实用新型中不做限定。更具体的,所述检测腔100采用厚度不低于5mm的金属作为外壳,结构强度好;检测腔100内部高压下需要很强的密封性,充气管路300、抽真空管路400、排气管路和电气贯穿件200与所述检测腔100均采用焊接固定连接,保证密封和机械强度。

27.示例性的,如图2所示,所述多个贯穿通道201中的至少一个贯穿通道被配置为动力回路通道211,其余贯穿通道被配置为控制回路通道212。

28.本实施例中,当所述多个贯穿通道201中的至少一个贯穿通道被配置为动力回路通道211,其余贯穿通道被配置为控制回路通道212,所述检测腔100内可以放置至少一个电气设备600,所述至少一个电气设备600将动力电缆和控制电缆穿过相应的动力回路通道211和控制回路通道212连接外界动力电源和控制设备,用以检测电气设备600的动作性能。

29.示例性的,如图2所示,多个所述控制回路通道212中的至少一个控制回路通道212被配置为普通控制回路通道212a,其余控制回路通道被配置为同轴控制回路通道212b。

30.具体的,所述电气贯穿件200可以设置在所述检测腔100顶部。本实施例中,如图2所示,电气贯穿件200可以设置9个动力回路通道211,按照三相加pe线的连接方式,每个电气设备600主回路需要四个贯穿通道201,所述电气贯穿件200可以满足两个电气设备600主回路同时接通,并保留一个备用贯穿通道201。电气贯穿件200还可以设置23个普通控制回路通道212a和3个同轴控制回路通道212b,这样设置可以满足绝大多数电气设备600控制要求,增大所述电气设备600检测装置的适用范围。当然,动力回路通道211和控制回路通道212设置多少可以根据实际情况进行设定,这里不再赘述。

31.示例性的,所述电气贯穿件还包括多个热缩套管(图中未示出),所述热缩套管插置在对应的所述贯穿通道中。

32.具体的,所述电气贯穿件200与电气设备600的各电缆之间必须进行密封连接,又因为,所述贯穿通道201对地绝缘性能在空气氛围常压下,需满足1000v测试电压下不低于100mω的标准,所以本实用新型采用热缩套管对所述贯穿通道与相对应的电缆进行密封,操作简单,密封性能好。关于所述热缩套管的固定方式,本领域技术人员可以根据实际进行安装,这里不赘述。

33.示例性的,如图1所示,所述充气管路300依次设置有气体输送泵301和气体储存罐302,所述气体输送泵301的出气端与所述检测腔100相连通,所述气体输送泵301的进气端

与所述气体储存罐302的出口相连接。

34.本实施例中,所述充气管路300构成气体输入回路,所述气体输送泵301两侧最好分别连接隔离阀500,方便控制气体输入量,提高检测装置的精度。

35.示例性的,如图1所示,所述抽真空管路400设置有抽真空泵401,所述抽真空泵401的抽气口与所述检测腔100相连通。

36.本实施例中,所述抽真空管路400构成抽真空回路,所述抽真空泵401的两侧最好分别连接有隔离阀500,方便控制抽真空量,提高检测装置的精度。

37.示例性的,所述检测腔100具有开口(图中未示出),所述开口用于取放所述电气设备;所述检测装置包括盖板(图中未示出),所述盖板密封盖设在所述开口上。所述开口设置有密封圈,所述盖板通过紧固件压紧密封圈固定在所述检测腔上。

38.本实施例中,所述开口用于取放所述电气设备,为保证所述检测腔的密封性,所述开口设置密封圈,所述盖板通过紧固件压紧密封圈的方式实现密封所述开口,所述紧固件可以是螺栓等,紧固效果好,方便操作。

39.示例性的,如图1所示,所述检测腔100密封连接有压力表700。优选的,所述压力表与所述检测腔焊接固定,以保证所述检测腔的密封性。

40.本实施例中,当检测装置内部需要进行气氛切换,例如从空气氛围置换为氦气氛围,首先使用该检测装置的抽真空管路400,将该检测装置内部的空气抽空。之后氦气从气体储存罐302中经气体输送泵301送至所述检测装置内部,由于氦气的分子密度远小于空气,会先在所述检测装置上部聚集,随着检测装置内部压力的升高氦气会充满整个检测装置。如果有废气或者正常泄压的情况下,氦气可由排气管路排出。整个气体置换、排放、冲压过程的压力可由安装在检测装置底部的压力表进行监视。采用本实用新型的检测装置,可以实现电气设备在不同压力的氦气氛围下更便捷、高效的绝缘性能、动作性能测试。特别是低压氦气氛围下,电气设备绝缘性能会降低,通过本实用新型的检测装置就可以明确电气设备在多少压力氦气氛围下能够可靠运行,对高温气冷堆氦气氛围下电气设备性能的检测有重要的作用,有非常广阔的应用前景。

41.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。