一种含有萘和1,10-菲啰啉结构的有机化合物及包含其的oled发光器件

技术领域

1.本发明涉及半导体材料技术领域,尤其是涉及一种含有萘和1,10-菲啰啉结构的有机化合物、单层oled发光器件及oled叠层发光器件。

背景技术:

2.有机电致发光(oled:organic light emission diodes)器件技术既可以用来制造新型显示产品,也可以用于制作新型照明产品,有望替代现有的液晶显示和荧光灯照明,应用前景十分广泛。oled发光器件犹如三明治的结构,包括电极材料膜层以及夹在不同电极膜层之间的有机功能材料,各种不同功能材料根据用途相互叠加在一起共同组成oled发光器件。oled发光器件作为电流器件,当对其两端电极施加电压,并通过电场作用有机层功能材料膜层中的正负电荷时,正负电荷进一步在发光层中复合,即产生oled电致发光。

3.当前,oled显示技术已经在智能手机,平板电脑等领域获得应用,进一步还将向电视等大尺寸应用领域扩展,但是,和实际的产品应用要求相比,oled器件的发光效率和使用寿命等性能还需要进一步提升。目前对oled发光器件提高性能的研究包括:降低器件的驱动电压、提高器件的发光效率、提高器件的使用寿命等。为了实现oled器件的性能的不断提升,不但需要从oled器件结构和制作工艺的创新,更需要oled光电功能材料不断研究和创新,创制出更高性能的oled功能材料。

4.应用于oled器件的oled光电功能材料从用途上可划分为两大类,分别为电荷注入传输材料和发光材料。进一步,还可将电荷注入传输材料分为电子注入传输材料、电子阻挡材料、空穴注入传输材料和空穴阻挡材料,作为电荷传输材料,要求具有良好的载流子迁移率、高玻璃化转化温度等,对于oled器件来说,电子从阴极注入,然后通过电子传输层传递到主体材料,在主体材料中和空穴进行复合,从而产生激子。因而,提高电子传输层的注入能力和传输能力,有利于降低器件驱动电压,同时获得高效的电子-空穴复合效率。

5.另外,在叠层oled中,叠层oled是将两个以上独立的发光单元通过电荷产生层(cgl)进行串联。在外加电场的作用下,cgl产生的电子和空穴分别注入到相邻的发光单元,并在发光单元内复合成激子发光。因此,cgl的材料选择和设计是影响叠层光电性能和寿命的关键因素。cgl层采用p-n结构形式构建,其中p型材料主要产生空穴,例如f4-tcnq和hat-cn等材料,而n型掺杂材料是通过电子传输层材料掺杂低功函数金属,例如alq3:mg和bphen:li等。因此,cgl中n型掺杂材料的电子传输材料的性能对器件性能具有非常大的影响。要其具有高效的电子注入能力、传输能力和电子高耐久性。同时,材料的耐热性和膜稳定性也是重要的。具有低的耐热性的材料,不仅在材料蒸镀的时候,容易产生分解,而且在通过器件工作时器件产生的热量也会产生热分解,并且导致材料劣化。材料膜相态稳定性较差的情况下,材料在短时间内也发生薄膜结晶,导致有机膜层直接产生层分离,产生器件劣化。因此,要求使用的材料具有高的耐热性和良好的膜稳定性。

6.伴随着有oled器件的显著进步,对材料的要求性能也日益提高,不仅要求其有良

好的材料稳定性,并且需要其在低驱动电压下,达到良好的效率和寿命。

技术实现要素:

7.针对现有技术存在的上述问题,本发明提供了一种含有萘和1,10-菲啰啉结构的有机化合物,本发明化合物以萘为核心,通过桥联基团连接1,10菲啰啉基团,该类化合物具有较高的电子迁移率,较高的玻璃化转变温度和分解温度,较低的蒸镀温度,蒸镀温度和分解温度差距较大,可降低蒸镀热分解风险,从而有效降低器件驱动电压,提高器件工作寿命。

8.本发明提供技术方案如下:一种含有萘和1,10-菲啰啉基团的有机化合物,所述化合物的结构如通式(1)所示:

[0009][0010]

通式(1)中,r1和r2分别独立的表为氢原子或苯基;

[0011]

l1和l2分别独立的表示为亚苯基、亚吡啶基、亚联苯基或亚二苯并呋喃基。

[0012]

本发明还提供一种oled发光器件,采用含有萘和1,10-菲啰啉结构的有机化合物作为电子传输层材料,能够在低驱动电压下,达到良好的效率和寿命。

[0013]

本发明提供技术方案如下:一种oled发光器件,包括第一电极、第二电极和有机功能层,所述有机功能层位于第一电极和第二电极之间,所述有机功能层包括空穴传输层、发光层和电子传输层,所述发光层位于空穴传输层和电子传输层之间,所述电子传输层包含通式(1)所述有机化合物。

[0014]

本发明还提供一种oled叠层发光器件,采用含有萘和1,10-菲啰啉结构的有机化合物作为电荷产生层,可以和li、yb等金属形成稳定和平整的有机-金属掺杂膜,有利于提高电荷产生和器件稳定性。

[0015]

本发明提供技术方案如下:一种oled叠层发光器件,包括第一电极、第二电极、第一发光单元、第二发光单元和电荷产生层,所述第一发光单元、第二发光单元和电荷产生层位于第一电极和第二电极之间,所述电荷产生层位于第一发光单元和第二发光单元之间,所述电荷产生层包含通式(1)所述有机化合物。

[0016]

本发明有益的技术效果在于:

[0017]

(1)通过萘为母核,并通过桥联基团连接1,10-菲啰啉,能够有效的提升电子注入和传输,提高电子迁移率,从而降低器件驱动电压。

[0018]

(2)萘和1,10-菲啰啉之间通过加入桥联基团,可以抑制分子的膜结晶性,提升材料的膜稳定性和耐热耐久性,有利于提高器件效率和寿命。

[0019]

(3)进一步的,由于本发明化合物具有良好吸电子能力、膜稳定性和电子耐受性,其作为cgl层的n型材料使用,能够和li或yb等金属形成稳定的n-金属配位键,形成稳定且平整的有机-金属掺杂膜,抑制了金属的氧化,有利于提高电荷产生效率和器件稳定性。

[0020]

(4)本发明所述化合物作为有机电致发光功能层材料应用于oled器件后,能够有效降低器件驱动电压,提高器件寿命,在oled发光器件中具有良好的应用效果,具有良好的产业化前景。

附图说明

[0021]

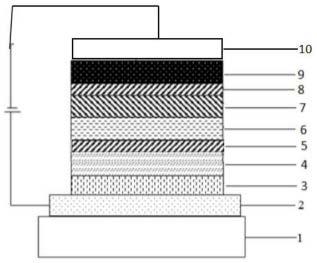

图1为本发明所列举的材料应用于单层oled器件的结构示意图;

[0022]

根据本技术一个具体实施方案,本发明提供一种单层有机电致发光器件,其由下至上依次包括1、基板;2、阳极;3、空穴注入层;4、空穴传输层;5、电子阻挡层;6、发光层;7、空穴阻挡层;8、电子传输层;9、电子注入层;10、阴极;

[0023]

图2为本发明所列举的材料应用于叠层oled器件的结构示意图;

[0024]

根据本技术一个具体实施方案,本发明提供一种叠层有机电致发光器件,其由下至上依次包括1、基板;2、第一电极层;3、空穴注入层;4、空穴传输层;5、电子阻挡层;6、发光层;7、空穴阻挡层;8、电子传输层;9、电荷产生层(cgl层);10、空穴传输层;11、电子阻挡层;12、发光层;13、空穴阻挡层;14、电子传输层、15、电子注入层;16、第二电极层。其中第一发光单元由3、空穴注入层;4、空穴传输层;5、电子阻挡层;6、发光层;7、空穴阻挡层;8、电子传输层组成,第二发光单元由10、空穴传输层;11、电子阻挡层;12、发光层;13、空穴阻挡层;14、电子传输层;15、电子注入层组成。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

[0026]

在本发明中,除非另有说明,homo意指分子的最高占据轨道,lumo意指分子的最低空轨道。此外,在本发明中,homo和lumo能级用绝对值表示,并且能级之间的比较也是比较其绝对值的大小,本领域技术人员知晓能级的绝对值越大,则该能级的能量越低。

[0027]

在附图中,为了清楚起见,层和区域的尺寸可被夸大。还将理解,当层或元件称为在另一层或者基板“之上”时,该层或元件可直接位于该另一层或者基板之上,或者也可存在中间层。此外,还将理解,当层称为在两个层“之间”时,该层可以是这两个层之间的唯一的层,或者也可存在一个或者多个中间层。全文中相同的附图标记表示相同的元件。

[0028]

在本发明中,在描述电极和有机电致发光器件,以及其他结构体时,所采用的“上”、“下”、“顶”和“底”等表示方位的词,仅表示在某种特定状态的方位,并不意味相关的结构仅只能按所述方位存在;相反,如果结构体可以变换位置,例如倒置,则结构体的方位作相应改变。具体而言,在本发明中,电极的“底”、“下”侧是指电极在制备过程中靠近基板的一侧,而远离基板的相对一侧为“顶”、“上”侧。

[0029]

通式(1)所示有机化合物:

[0030][0031]

通式(1)中,r1和r2分别独立的表为氢原子或苯基;

[0032]

l1和l2分别独立的表示为亚苯基、亚吡啶基、亚联苯基或亚二苯并呋喃基。

[0033]

优选方案,所述化合物为通式(2)~通式(6)所示结构:

[0034][0035][0036]

通式(2)~通式(6)中,r1和r2独立的表为氢原子或苯基;

[0037]

l1和l2独立的表示为亚苯基、亚吡啶基、亚联苯基或亚二苯并呋喃基。

[0038]

优选方案,所述化合物为通式(7)~通式(26)所示结构:

[0039][0040][0041]

通式(7)~通式(26)中,r1和r2独立的表为氢原子或苯基。

[0042]

优选方案,所述化合物为通式(27)~通式(46)所示结构中的任一种:

[0043][0044]

通式(27)~通式(46)中,r1和r2独立的表为氢原子或苯基。

[0045]

优选方案,所述有机化合物的具体结构为如下结构中的任一种:

[0046]

[0047]

[0048]

[0049]

[0050][0051]

有机电致发光器件

[0052]

本发明提供一种oled发光器件,包括第一电极、第二电极和有机功能层,所述有机功能层位于第一电极和第二电极之间,所述有机功能层包括空穴传输层、发光层和电子传输层,所述发光层位于空穴传输层和电子传输层之间,所述电子传输层包含通式(1)所述有机化合物。

[0053]

本发明提供一种oled叠层发光器件,包括第一电极、第二电极、第一发光单元、第二发光单元和电荷产生层,所述第一发光单元、第二发光单元和电荷产生层位于第一电极和第二电极之间,所述电荷产生层位于第一发光单元和第二发光单元之间,所述电荷产生层包含通式(1)所述有机化合物。

[0054]

优选方案,所述第一发光单元包含空穴传输区域、发光层和电子传输区域,所述第二发光单元包含空穴传输区域、发光层和电子传输区域。

[0055]

优选方案,所述电荷产生层还包含金属材料。

[0056]

优选方案,所述金属材料为li、ca、ag、cs或yb。

[0057]

作为本发明的有机电致发光器件的基板,可使用任何常用于有机电致发光器件的基板。实例为透明基板,如玻璃或透明塑料基板;不透明基板,如硅基板;柔性pi膜基板。不同基板具有不同的机械强度、热稳定性、透明性、表面光滑度、防水性。根据基板的性质不同,其使用方向不同。在本发明中,优选使用透明基板。基板的厚度没有特别限制。

[0058]

在基板上形成第一电极,第一电极与第二电极可彼此相对。第一电极可以是阳极。第一电极可以是透射电极、半透射电极或者反射电极。当第一电极是透射电极时,其可使用透明金属氧化物来形成,例如铟锡氧化物(ito)、铟锌氧化物(izo)、氧化锌(zno)或铟锡锌氧化物(itzo)等。当第一电极是半透射电极或反射电极时,其可包括ag、mg、al、pt、pd、au、

ni、nd、ir、cr或金属混合物。第一电极层的厚度取决于所使用的材料,通常为50-500nm,优选为70-300nm且更优选为100-200nm。

[0059]

设置于第一电极和第二电极之间的有机功能材料层由下至上依次包括空穴传输区域、发光层和电子传输区域。

[0060]

在本文中,构成有机电致发光器件的空穴传输区域可列举为空穴注入层、空穴传输层、电子阻挡层等。

[0061]

作为在空穴注入层、空穴传输层、电子阻挡层的材料,可以从已知的用于oled装置的相关材料中选择任意的材料进行使用。

[0062]

上述材料的实例可为酞菁衍生物、三唑衍生物、三芳基甲烷衍生物、三芳基胺衍生物、噁唑衍生物、噁二唑衍生物、腙衍生物、芪衍生物、吡啶啉衍生物、聚硅烷衍生物、咪唑衍生物、苯二胺衍生物、氨基取代奎尔酮衍生物、苯乙烯基蒽衍生物、苯乙烯基胺衍生物等苯乙烯化合物、芴衍生物、螺芴衍生物、硅氮烷衍生物、苯胺类共聚物、卟啉化合物、咔唑衍生物、多芳基烷衍生物、聚亚苯基乙烯及其衍生物、聚噻吩及其衍生物、聚-n-乙烯基咔唑衍生物、噻吩低聚物等导电性高分子低聚体、芳香族叔胺化合物、苯乙烯胺化合物、三胺类、四胺类、联苯胺类、丙炔二胺衍生物、对苯二胺衍生物、间苯二胺衍生物、1,1

’‑

双(4-二芳基氨基苯基)环己烷、4,4

’‑

二(二芳基胺类)联苯类、双[4-(二芳基氨基)苯基]甲烷类、4,4

”‑

二(二芳基氨基)三联苯类、4,4

”’‑

二(二芳基氨基)四联苯类、4,4

’‑

二(二芳基氨基)二苯基醚类、4,4

’‑

二(二芳基氨基)二苯基硫烷类、双[4-(二芳基氨基)苯基]二甲基甲烷类、双[4-(二芳基氨基)苯基]-二(三氟甲基)甲烷类或者2,2-二苯基乙烯化合物等。

[0063]

进一步的,根据器件搭配需要,构成有机电致发光器件的空穴传输辅助层和空穴注入层之间的空穴传输膜层可以是单一的膜层,也可以是复数的多种空穴传输材料的叠加结构。在本文中,对于上述各种不同功能的空穴载流子传导膜层而言,其膜厚不做特别限定。

[0064]

空穴注入层包含一个可以传导空穴的主体有机材料,同时还包含有一个深homo能级(相应的lumo能级也会很深)的p型掺杂材料。基于经验性总结,为了实现空穴从阳极到有机膜层的顺畅的注入,阳极界面缓冲层所使用的传导空穴的主体有机材料的homo能级必须和p掺杂材料具备一定特征,才有望实现主体材料和掺杂材料之间的电荷转移态的发生,实现缓冲层和阳极之间的欧姆接触,实现从电极到空穴注入传导的高效注入。

[0065]

鉴于上述经验性总结,因此对于不同homo能级的空穴类主体材料而言,需要选择不同的p掺杂材料与之匹配,才能实现界面的欧姆接触,提升空穴注入效果。

[0066]

因此,在本发明的一个实施方案中,为了使空穴更好的注入,空穴注入层还包含选自以下的具有电荷传导性的p型掺杂材料:醌衍生物,如四氰基醌二甲烷(tcnq)和2,3,5,6-四氟-四氰基-1,4-苯醌二甲烷(f4-tcnq);或六氮杂三亚苯衍生物,如2,3,6,7,10,11-六氰基-1,4,5,8,9,12-六氮杂三亚苯(hat-cn);或环丙烷衍生物,如4,4',4

”‑

((1e,1'e,1”e)-环丙烷-1,2,3-三亚甲基三(氰基甲酰亚基))三(2,3,5,6-四氟苄基);或金属氧化物,如氧化钨和氧化钼,但不限于此。

[0067]

在本发明的空穴注入层中,所使用的空穴传输材料与p型掺杂材料的比例为99:1-95:5,优选为99:1-97:3,基于质量计。

[0068]

本发明的空穴注入层的厚度可以是5-100nm、优选是5-50nm且更优选是5-20nm,但

厚度不限于这一范围。

[0069]

本发明的空穴传输层的厚度可以是5-200nm、优选是10-150nm且更优选是20-100nm,但厚度不限于这一范围。

[0070]

本发明电子阻挡层的厚度可为1-20nm、优选为5-10nm,但厚度不限于这一范围。

[0071]

在形成空穴注入层、空穴传输层和电子阻挡层之后,在电子阻挡层之上形成相应的发光层。

[0072]

发光层可以包含主体材料和掺杂材料,所述主体材料可以从已知的用于oled装置的相关材料中选择任意的材料进行使用,所述掺杂材料可以从已知的用于oled装置的相关材料中选择任意的材料进行使用。

[0073]

在本发明的发光层中,所使用的主体材料与客体材料的比例为99:1-70:30,优选为99:1-85:15且更优选为97:3-87:13,基于质量计。

[0074]

可以调节发光层的厚度以优化发光效率和驱动电压。优选的厚度范围是5nm至50nm,进一步优选10-50nm、更优选是15-30nm,但厚度不限于这一范围。

[0075]

在本发明中,电子传输区域可由下至上依次包括设置在发光层之上的空穴阻挡层、电子传输层和电子注入层,但不限于此。

[0076]

空穴阻挡层为阻挡从阳极注入的空穴穿过发光层而进入阴极,由此延长器件的寿命并提高器件的效能的层。本发明的空穴阻挡层可设置在发光层之上。作为本发明的有机电致发光器件的空穴阻挡层材料,可以使用现有技术中公知的具有空穴阻挡作用的化合物,例如,浴铜灵(称为bcp)等菲咯啉衍生物、铝(iii)双(2-甲基-8-喹啉)-4-苯基酚盐(balq)等羟基喹啉衍生物的金属络合物、各种稀土类络合物、噁唑衍生物、三唑衍生物、三嗪衍生物、9,9'-(5-(6-([1,1'-联苯]-4-基)-2-苯基嘧啶-4-基)-1,3-亚苯基)双(9h-咔唑)(cas号:1345338-69-3)等嘧啶衍生物等。本发明的空穴阻挡层的厚度可为2-200nm、优选为5-150nm且更优选为10-100nm,但厚度不限于这一范围。

[0077]

电子传输层可设置在发光层或(若存在的话)空穴阻挡层之上。

[0078]

本发明的电子传输层的厚度可以为10-80nm、优选为20-60nm且更优选为25-45nm,但厚度不限于这一范围。

[0079]

电子注入层可设置在电子传输层之上。电子注入层材料通常是优选具有低功函数的材料,使得电子容易地注入有机功能材料层中。作为本发明的有机电致发光器件的电子注入层材料,可以使用现有技术中公知的用于有机电致发光器件的电子注入层材料,例如,锂;锂盐,如8-羟基喹啉锂、氟化锂、碳酸锂或叠氮化锂;或铯盐,氟化铯、碳酸铯或叠氮化铯。本发明的电子注入层的厚度可以是0.1-5nm、优选为0.5-3nm且更优选为0.8-1.5nm,但厚度不限于这一范围。

[0080]

第二电极可设置在电子传输区域之上。第二电极可以是阴极。第二电极可以是透射电极、半透射电极或者反射电极。当第二电极是透射电极时,第二电极可以包括例如li、yb、ca、lif/ca、lif/al、al、mg、baf、ba、ag或者其化合物或混合物;当第二电极是半透射电极或者反射电极时,第二电极可包括ag、mg、yb、al、pt、pd、au、ni、nd、ir、cr、li、ca、lif/ca、lif/al、mo、ti或者其化合物或混合物,但不限于此。阴极的厚度取决于所使用的材料,通常为10-50nm,优选为15-20nm。

[0081]

本发明的有机电致发光器件还可包括封装结构。封装结构可为防止外界物质例如

湿气和氧气进入有机电致发光器件的有机层的保护结构。封装结构可为例如罐,如玻璃罐或金属罐;或覆盖有机层整个表面的薄膜。

[0082]

制备本发明有机电致发光器件的方法,其包括在基板上相继层压阳极、空穴注入层、空穴传输层、电子阻挡层、有机膜层、电子传输层、电子注入层和阴极,以及任选地覆盖层。关于此点,可使用真空沉积、真空蒸镀、旋涂、浇铸、lb法、喷墨印刷、激光印刷或liti等方法,但不限于此。在本发明中,优选使用真空蒸镀法来形成所述各个层。本领域技术人员可根据实际需要常规选择真空蒸镀法中的各个工艺条件。

[0083]

本发明合成实施例中涉及到的原料均可从市场购得或者通过本领域常规的制备方法制得;

[0084]

中间体b-1的合成:

[0085][0086]

在250ml的三口烧瓶中,加入20mmol 5-溴-1,10-菲啰啉,22mmol对氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应16小时。然后,点板tlc,确认原料5-溴-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-1,lc-ms:测定值:291.13([m h]

);精确质量290.06。在250ml的三口烧瓶中,加入20mmol中间体a-1,25mmol的联硼酸频哪醇酯,0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应8小时。点板tlc,原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-1,lc-ms:测定值:383.25([m h]

);精确质量382.19。

[0087]

中间体b-2的合成:

[0088][0089]

在250ml的三口烧瓶中,加入20mmol 2-溴-1,10-菲啰啉,22mmol对氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应14小时。然后,点板tlc,确认原料2-溴-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-2,lc-ms:测定值:291.20([m h]

);精确质量290.06。

[0090]

在250ml的三口烧瓶中,加入20mmol中间体a-2,25mmol的联硼酸频哪醇酯,0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应10小时。点板tlc原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-2,lc-ms:测定值:383.30([m h]

);精确质量382.19。

[0091]

中间体b-3的合成:

[0092][0093][0094]

在250ml的三口烧瓶中,加入20mmol 2-溴-1,10-菲啰啉,22mmol间氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应18小时。然后,点板tlc,确认原料2-溴-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-3,lc-ms:测定值:291.28([m h]

);精确质量290.06。

[0095]

在250ml的三口烧瓶中,加入20mmol中间体a-3,25mmol的联硼酸频哪醇酯,0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应7小时。点板tlc原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-3,lc-ms:测定值:383.32([m h]

);精确质量382.19。

[0096]

中间体b-4的合成:

[0097][0098]

在250ml的三口烧瓶中,加入20mmol 5-溴-1,10-菲啰啉,22mmol间氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应15小时。然后,点板tlc,确认原料5-溴-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-4,lc-ms:测定值:291.15([m h]

);精确质量290.06。

[0099]

在250ml的三口烧瓶中,加入20mmol中间体a-4,25mmol的联硼酸频哪醇酯,

0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应9小时。点板tlc原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-4,lc-ms:测定值:383.23([m h]

);精确质量382.19。

[0100]

中间体b-5的合成:

[0101][0102]

在250ml的三口烧瓶中,加入20mmol 3-溴-1,10-菲啰啉,22mmol间氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应13小时。然后,点板tlc,确认原料3-溴-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-5,lc-ms:测定值:291.30([m h]

);精确质量290.06。

[0103]

在250ml的三口烧瓶中,加入20mmol中间体a-5,25mmol的联硼酸频哪醇酯,0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应7小时。点板tlc原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-5,lc-ms:测定值:383.29([m h]

);精确质量382.19。

[0104]

中间体b-6的合成:

[0105][0106]

在250ml的三口烧瓶中,加入20mmol 2-溴-1,10-菲啰啉,22mmol 6-氯吡啶-2-硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应14小时。然后,点板tlc,确认原料2-溴-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-6,lc-ms:292.22测定值:([m h]

);精确质量291.06。

[0107]

在250ml的三口烧瓶中,加入20mmol中间体a-6,25mmol的联硼酸频哪醇酯,0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应9小时。点板tlc

原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-6,lc-ms:测定值:384.28([m h]

);精确质量383.18。

[0108]

中间体b-7的合成:

[0109][0110]

在250ml的三口烧瓶中,加入20mmol 2-溴-9-苯基-1,10-菲啰啉,22mmol对氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应19小时。然后,点板tlc,确认原料2-溴-9-苯基-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-7,lc-ms:367.18测定值:([m h]

);精确质量366.09。

[0111]

在250ml的三口烧瓶中,加入20mmol中间体a-7,25mmol的联硼酸频哪醇酯,0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应11小时。点板tlc原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-7,lc-ms:测定值:459.30([m h]

);精确质量458.22。

[0112]

中间体b-8的合成:

[0113][0114]

在250ml的三口烧瓶中,加入20mmol 2-溴-9-苯基-1,10-菲啰啉,22mmol间氯苯硼酸,50ml甲苯,50ml乙醇,50ml水,0.04mmol的四(三苯基膦)钯,60mmol的碳酸钠,通氮气置换10分钟。接着,进行机械搅拌,升温加热至回流,保温反应17小时。然后,点板tlc,确认原料2-溴-9-苯基-1,10-菲啰啉反应完毕,自然冷却至室温。反应液体用50ml的乙酸乙酯萃取2次,合并有机相,用无水硫酸镁进行干燥,旋蒸,用甲苯:石油醚=1:3的洗脱液过硅胶柱,滤液旋蒸,得到中间体a-8,lc-ms:367.32测定值:([m h]

);精确质量366.09。

[0115]

在250ml的三口烧瓶中,加入20mmol中间体a-8,25mmol的联硼酸频哪醇酯,

0.01mmol的xphos(2-二环己基磷-2',4',6'-三异丙基联苯),0.01mmol的双(2-甲基烯丙基)氯化钯,45mmol的醋酸钾和100ml甲苯,通氮气保护,在35℃下搅拌反应13小时。点板tlc原料反应完全,冷却至室温,反应液旋蒸,过硅胶柱,得到中间体b-8,lc-ms:测定值:459.44([m h]

);精确质量458.22。

[0116]

实施例1:化合物2的合成

[0117][0118]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-4,10mmol 1,4-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应14小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物2,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.65;h,4.48;n,9.01。lc-ms:测定值:637.41([m h]

);精确质量:636.23。

[0119]

实施例2:化合物10的合成

[0120][0121]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-2,10mmol 1,4-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应13小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物10,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.82;h,4.41;n,8.85。lc-ms:测定值:637.35([m h]

);精确质量:636.23。

[0122]

实施例3:化合物11的合成

[0123][0124]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-3,10mmol 1,4-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应15小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物11,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.72;h,4.50;n,8.76。lc-ms:测定值:637.30([m h]

);精确质量:636.23。

[0125]

实施例4:化合物14的合成

[0126][0127]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-4,10mmol 2,7-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应16小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物14,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.78;h,4.47;n,8.70。lc-ms:测定值:637.44([m h]

);精确质量:636.23。

[0128]

实施例5:化合物22的合成

[0129][0130]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-2,10mmol 2,7-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应17小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物22,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.71;h,4.51;n,8.86。lc-ms:测定值:637.46([m h]

);精确质量:636.23。

[0131]

实施例6:化合物23的合成

[0132][0133]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-3,10mmol 2,7-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应18小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物23,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.75;h,4.40;n,8.90。lc-ms:测定值:637.15([m h]

);精确质量:636.23。

[0134]

实施例7:化合物32的合成

[0135][0136]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-5,10mmol 1,8-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应15小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物32,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.69;h,4.47;n,8.85。lc-ms:测定值:637.29([m h]

);精确质量:636.23。

[0137]

实施例8:化合物34的合成

[0138][0139]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-2,10mmol 1,8-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应20小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物34,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.72;h,4.50;n,8.75。lc-ms:测定值:637.40([m h]

);精确质量:636.23。

[0140]

实施例9:化合物35的合成

[0141][0142]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-3,10mmol 1,8-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应14小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物35,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.70;h,4.51;n,8.79。lc-ms:测定值:637.38([m h]

);精确质量:636.23。

[0143]

实施例10:化合物47的合成

[0144][0145]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-3,10mmol 2,6-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应16小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物47,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.66;h,4.52;n,8.84。lc-ms:测定值:637.50([m h]

);精确质量:636.23。

[0146]

实施例11:化合物58的合成

[0147][0148]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-3,10mmol 1,5-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应15小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物58,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.68;h,4.48;n,8.90。lc-ms:测定值:637.44([m h]

);精确质量:636.23。

[0149]

实施例12:化合物72的合成

[0150][0151]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-3,10mmol 1,3-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应17小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物72,元素分析结构(c

46h28

n4)理论值:c,86.77;h,4.43;n,8.80;测试值:c,86.74;h,4.47;n,8.84。lc-ms:测定值:637.24([m h]

);精确质量:636.23。

[0152]

实施例13:化合物81的合成

[0153]

[0154]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-6,10mmol 2,7-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应18小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物81,元素分析结构(c

44h26

n6)理论值:c,82.74;h,4.10;n,13.16;测试值:c,82.78;h,4.12;n,13.14。lc-ms:测定值:639.40([m h] );精确质量:638.22。

[0155]

实施例14:化合物114的合成

[0156][0157]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-8,10mmol 2,7-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应17小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物114,元素分析结构(c

58h36

n4)理论值:c,88.30;h,4.60;n,7.10;测试值:c,88.33;h,4.62;n,7.04。lc-ms:测定值:789.39([m h] );精确质量:788.29。

[0158]

实施例15:化合物126的合成

[0159][0160]

在250ml三口瓶中,通入氮气,加入22mmol中间体b-7,10mmol 1,8-二溴萘和33mmol k2co3,加入40ml甲苯、40ml乙醇和40ml水的混合溶液,通氮气保护,然后加入0.03mmol四(三苯基膦)钯,搅拌,加热回流反应18小时,取样点板tlc,确认原料反应完全。自然冷却,用50ml乙酸乙酯萃取2次,合并有机相,萃取液用无水硫酸镁干燥,用二氯甲烷:石油醚=1:5的洗脱液过硅胶柱,滤液旋蒸,得到化合物126,元素分析结构(c

58h36

n4)理论值:c,88.30;h,4.60;n,7.10;测试值:c,88.27;h,4.64;n,7.12。lc-ms:测定值:789.35([m h]

);精确质量:788.29。

[0161]

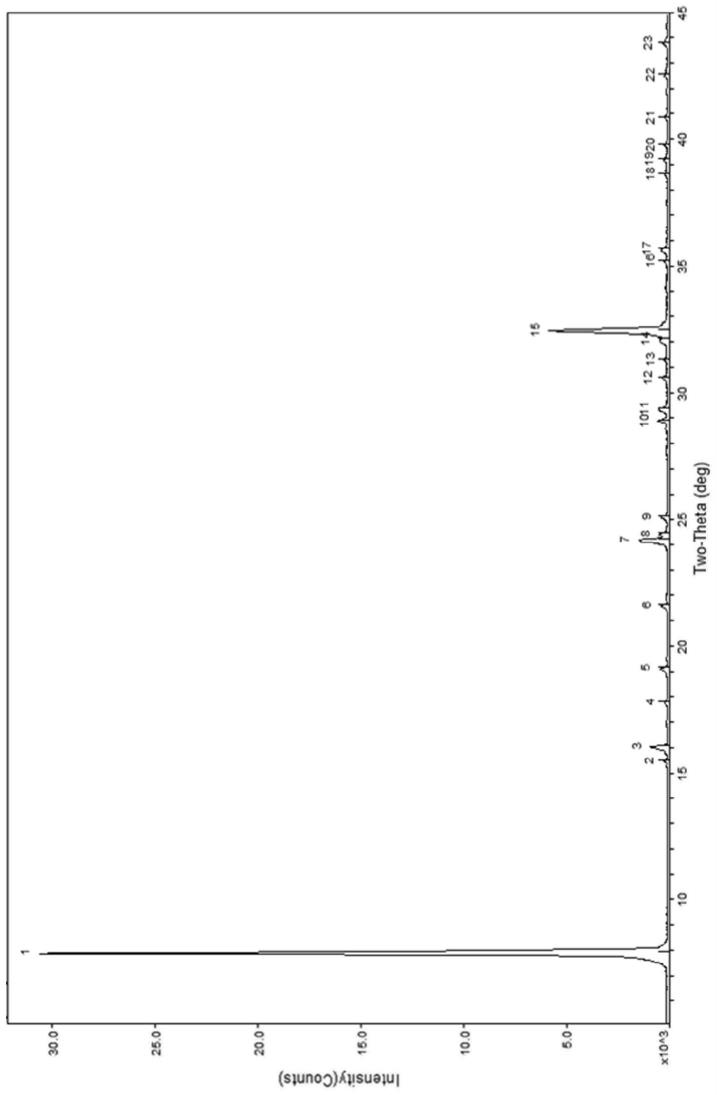

本发明的有机化合物在发光器件中使用,可以作为发光层材料使用。对本发明化合物和对比化合物分别进行玻璃化转移温度(tg)、分解温度(td)、蒸镀温度和电子迁移率测试,检测结果如表1所示。应该说明的是由于测试设备和测试条件的不一致,不同厂家对于相同化合物性质的测试结果存在差异。

[0162]

表1

[0163]

[0164][0165]

注1:玻璃化温度tg由示差扫描量热法(dsc,德国耐驰公司dsc204f1示差扫描量热仪)测定,升温速率10℃/min;热失重温度td是在氮气气氛中失重1%的温度,在日本岛津公司的tga-50h热重分析仪上进行测定,氮气流量为20ml/min;蒸镀温度为材料在10-4

pa的真空度下,蒸镀速率为1埃/s时的温度。电子迁移率:将材料制成单电荷器件,用空间电荷(导致的)受限电流法(sclc)测试,其中将et-1的电子迁移率作为标准“100”,其他材料的数据为相对值。

[0166]

由上表1数据可知,本发明化合物具有良好的电子迁移率,可应用于电子传输材料使用,材料的玻璃化转移温度大于135℃,表明其具有良好的薄膜稳定性和耐久性。并且,相比对比材料,本发明化合物具有较低的蒸镀温度,蒸镀温度和分解温度的差距较大,可以有效提高材料的蒸镀工业窗口,降低材料的蒸镀热分解风险。同时,相比对比材料,本发明化合物具有较高的玻璃化转移温度,可以有效抑制材料膜相态下的结晶化,提高材料耐久度,从而有利于提升器件寿命。进一步的,相比对比材料,本发明化合物具有较高的电子迁移率,有利于电子的传输,从而有效降低器件工作电压,降低器件功耗。

[0167]

进一步的,为了表明本发明化合物作为电荷产生层(cgl)材料使用时,可以和li、yb等金属形成稳定且平整的有机-金属掺杂膜,对金属-有机掺杂膜的表面形貌进行粗糙度测试,具体结果见表2所示。

[0168]

表2

[0169][0170][0171]

注2:表面粗糙度采用afm设备进行测试,设备型号为布鲁克bioscope resolve。将上述材料蒸镀到表面平整的石英玻璃基底上,蒸镀膜厚100nm,在n2氛围下使用afm设备进行表面粗糙度测试。其中化合物:li=97:3指的是化合物和li的质量百分比为97:3。

[0172]

由上表2数据可知,本发明化合物和li形成的掺杂膜的表面粗糙度明显低于对比化合物,较低的表面粗糙度能够有效抑制有机材料的相分离,提高有机层材料的膜接触稳定性,并且由于材料表面的稳定性较好,抑制器件工作时产生的焦耳热而产生的局部结晶效应,提升器件工作的稳定性和寿命。

[0173]

以下通过器件实施例1-15和器件比较例1-4详细说明本发明合成的化合物在器件中作为电子传输材料在单层oled器件中的应用效果。器件实施例2-15以及器件比较例1-4与器件实施例1相比,所述器件的制作工艺完全相同,并且采用了相同的基板材料和电极材料,电极材料的膜厚也保持一致,所不同的是器件中电子传输材料发生了改变。具体器件结构见表3。

[0174]

器件实施例1

[0175]

具体制备过程如下:

[0176]

如图1所示,透明基板层1为透明pi膜,对ito阳极层2进行洗涤,即依次进行碱洗涤、纯水洗涤、干燥,再进行紫外线-臭氧洗涤以清除阳极层表面的有机残留物。在进行了上述洗涤之后的阳极层2上,利用真空蒸镀装置,蒸镀膜厚为10nm的ht-1和p-1作为空穴注入层3,ht-1和p-1的质量比为97:3。接着蒸镀60nm厚度的ht-1作为空穴传输层4。随后蒸镀5nm厚度的eb-1作为电子阻挡层5。上述电子阻挡材料蒸镀结束后,制作oled发光器件的发光层6,其结构包括oled发光层6使用bh-1作为主体材料,bd-1作为掺杂材料,掺杂材料掺杂比例为3%重量比,发光层膜厚为20nm。在上述发光层6之后,继续真空蒸镀5nm的hb-1作为空穴阻挡层7;接着蒸镀化合物2和liq,化合物2和liq质量比为1:1,膜厚为30nm,此层为电子传

输层8。在电子传输层8上,通过真空蒸镀装置,制作膜厚为1nm的yb层,此层为电子注入层9。在电子注入层9上,通过真空蒸镀装置,制作膜厚为80nm的mg:ag电极层,mg、ag质量比为1:9,此层为阴极层10.

[0177]

按照上述步骤完成电致发光器件的制作后,测量器件的效率数据和光衰寿命,其结果如表4所示。相关材料的分子结构式如下所示:

[0178][0179][0180]

表3

[0181]

[0182][0183]

对器件进行测试,测试其驱动电压、电流效率、ciex、ciey及lt95寿命。驱动电压、电流效率、ciex、ciey使用ivl(电流-电压-亮度)测试系统(苏州弗士达科学仪器有限公司)测试,测试时的电流密度为10ma/cm2。lt95指的是器件亮度衰减到初始亮度的95%所用的时间,测试时的电流密度为50ma/cm2;寿命测试系统为日本系统技研公司eas-62c型oled器件寿命测试仪。各器件实施例和器件比较例的效率和寿命数据见表4所示。

[0184]

表4

[0185][0186]

由表4的器件数据结果可以看出,本发明的有机发光器件无论是在驱动电压还是寿命均相对于对比材料的oled器件获得了较大的改善。

[0187]

进一步的,为了说明本发明化合物作为电荷产生层在有机电致发光器件中应用,通过构建叠层器件(2层蓝光器件)来进行本发明材料性能的研究。需要说明的是,由于叠层器件需要考虑到器件光学设计,因此,相比单层器件结构,器件的膜厚和结构需要进行重新

设计和调整,并不是简单的将单层器件进行叠加。

[0188]

以下通过器件实施例16-35和器件比较例5-7详细说明本发明合成的化合物在器件中作为电荷产生层(cgl)材料在叠层oled器件中的应用效果。器件实施例17-35以及器件比较例5-7与器件实施例16相比,所述器件的制作工艺完全相同,并且采用了相同的基板材料和电极材料,电极材料的膜厚也保持一致,所不同的是器件中cgl材料发生了改变。具体器件结构见表5。

[0189]

器件实施例16

[0190]

具体制备过程如下:

[0191]

如图1所示,透明基板层1为透明pi膜,对ito阳极层2进行洗涤,即依次进行碱洗涤、纯水洗涤、干燥,再进行紫外线-臭氧洗涤以清除阳极层表面的有机残留物。在进行了上述洗涤之后的阳极层2上,利用真空蒸镀装置,蒸镀膜厚为10nm的ht-1和p-1作为空穴注入层3,ht-1和p-1的质量比为97:3。接着蒸镀40nm厚度的ht-1作为空穴传输层4。随后蒸镀10nm厚度的eb-1作为电子阻挡层5。上述电子阻挡材料蒸镀结束后,制作oled发光器件的发光层6,其结构包括oled发光层6使用bh-1作为主体材料,bd-1作为掺杂材料,掺杂材料掺杂比例为3%重量比,发光层膜厚为20nm。在上述发光层6之后,蒸镀6nm的hb-1作为空穴阻挡层7;接着继续真空蒸镀20nm的etm-1作为电子传输层8。在电子传输层8上,通过真空蒸镀装置,蒸镀电荷产生层9(cgl层),其结构为li:化合物2(li的掺杂比例为3%重量比)/hat-cn,其中li:化合物2的膜厚为10nm,hta-cn的膜厚为5nm。接着蒸镀膜厚为10nm的ht-1作为空穴传输层10。随后蒸镀6nm厚度的eb-1作为电子阻挡层11。上述电子阻挡材料蒸镀结束后,制作oled发光器件的发光层12,其结构包括oled发光层12使用bh-1作为主体材料,bd-1作为掺杂材料,掺杂材料掺杂比例为3%重量比,发光层膜厚为20nm。在上述发光层13之后,继续真空蒸镀5nm的hb-1此层为空穴阻挡层13。在空穴阻挡层13上,蒸镀20nm的etm-1作为电子传输层14。在电子传输层14上,通过真空蒸镀装置,制作膜厚为10nm的电子注入层15,其结构为ei-1:li(li的掺杂比例为3%重量比),膜厚为10nm。最后,蒸镀80nm的mg:ag电极层,mg、ag质量比为1:9,此层为阴极层16。

[0192]

按照上述步骤完成电致发光器件的制作后,测量器件的效率数据和光衰寿命,其结果如表6所示。相关材料的分子结构式如下所示:

[0193][0194]

表5

[0195][0196]

对器件进行测试,测试其驱动电压、电流效率、ciex、ciey及lt95寿命。驱动电压、

电流效率、ciex、ciey使用ivl(电流-电压-亮度)测试系统(苏州弗士达科学仪器有限公司)测试,测试时的电流密度为10ma/cm2。lt95指的是器件亮度衰减到初始亮度的95%所用的时间,测试时的电流密度为50ma/cm2;寿命测试系统为日本系统技研公司eas-62c型oled器件寿命测试仪。各器件实施例和器件比较例的效率和寿命数据见表6所示。

[0197]

表6

[0198][0199][0200]

从上表4和表6可以看到,本发明化合物在单层器件中,作为电子传输材料应用,相比对比材料,在器件电流效率(cd/a)基本一致的前提下,器件电压降低且器件寿命提升明显,表明本发明化合物具有降电压、提寿命的技术效果。进一步的,在叠层器件中,本发明化合物作为cgl材料应用,相比对比材料,器件电压下降且器件寿命得到提升,进一步表明了本发明化合物具有低电压和长寿命技术效果。

[0201]

由此,可以看到,本技术化合物通过萘为母核,并通过桥联基团连接1,10-菲啰啉,由于1,10-菲啰啉的引入,该基团具有较强的吸电子能力,能够有效的提升电子注入和传输能力,提高电子迁移率,从而降低器件驱动电压。进一步的,萘和1,10-菲啰啉直接通过加入桥联基团,有效破坏分子的对称性,增加分子的立体结构,抑制分子的膜结晶性,提升材料的膜稳定性和耐久性,有利于提高器件效率和寿命。并且,由于本发明化合物具有良好吸电子能力、膜稳定性和电子耐受性,其作为cgl层的n型材料使用,能够和li或yb等金属形成稳定的n-金属配位键,形成稳定和平整的有机-金属掺杂膜,抑制金属的氧化,有利于提高电荷产生和器件稳定性。

[0202]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。