1.本发明涉及道路沥青领域,具体涉及一种用于道桥的热固性环氧改性沥青及其制备方法。

背景技术:

2.沥青因其具有优良的防水性能和粘接性能,而且价格低廉,被广泛用于路面和桥面的铺装。但由于沥青的低分子量和热塑性,因此对温度比较敏感,造成沥青高温易流淌,低温易开裂,粘弹范围小,耐疲劳性能差等问题,限制了沥青的应用领域。这些特性表现在用沥青铺设的路面,在夏天高温季节,重载荷作用下路面易出现车辙,在冬天寒冷季,易出现温缩裂缝。尤其是对于大跨度钢箱梁结构桥梁的铺装,对铺装材料的强度、变形稳定性和疲劳耐久性等提出了更高的使用要求。

3.为了提高沥青的性能,通常采用橡胶、塑料等来对沥青进行改性。如在沥青中加入sbs、sbr、eva等高分子材料来改性沥青。虽然沥青的路面性能得到很大改善,但是这些改性方法是热塑性高分子材料与沥青的物理共混及部分交联,从本质上没有改变沥青的热塑性。这种沥青能够满足普通路面的要求,但是不能满足高负荷的路面以及钢架桥桥面的性能要求。

4.采用环氧树脂改性沥青是具有广阔应用前景的解决方案。环氧沥青是由环氧树脂、固化体系和沥青组成的一种多组分高性能路用材料,当环氧沥青体系发生固化反应后,形成不溶解、不熔融的固化交联体系,从根本上改变了沥青的热塑性质,具有远高于普通沥青的强度和粘结性,从而使路面具有优异的抵抗高温车辙、低温开裂、疲劳开裂和化学物质侵蚀的性能,显著延长路面的使用寿命。

5.一般环氧沥青由a、b两种组分组成,a组分为环氧树脂,b组分为沥青及各种添加剂。使用时先将a、b组分分别加热,按一定比例将两者在120℃左右混合搅拌均匀。虽然力学性能优异,但存在固化工艺性较差,拌和温度低,铺装过程的时间限制严格等缺陷,对其大规模推广以及质量控制造成很大限制。此外,由于沥青和环氧树脂的极性相差较大,相容性较差,固化过程中易离析,严重影响了环氧沥青的使用性能。

6.cn101629011b公开了一种道桥用热固性环氧沥青材料的制备方法,其热固性环氧沥青材料由a、b两种组分组成,a组分为环氧树脂和脂肪酸,b组分为沥青固化剂。将环氧树脂和脂肪酸加入反应器,加热并保持2~8小时,通过胶体磨搅拌均匀得到a部分,将沥青和固化剂加入反应器,加热保持0.5~2小时,再通过胶体磨搅拌均匀得到b部分,再将a部分和b部分在100~140℃混匀,120℃固化2~4小时得到环氧沥青材料。这种方法得到的环氧沥青并没有解决沥青与环氧树脂的相容性问题,固化体系韧性和强度都不理想。

7.cn100348668c公开了一种道桥用热固性环氧沥青材料的制备方法,其热固性环氧沥青材料同样由a、b两种组分组成,a部分由用酸酐改性的沥青、脂肪族二元酸、醇酸树脂等组成,b部分为环氧树脂。这种方法在很大程度上解决了环氧树脂与沥青的相容性问题,但是仍然存在固化、拌合温度较低,固化时间长,固化速度不易控制等问题。

8.cn103146205a公开了一种能快速开放交通的高性能环氧沥青复合材料及其制备方法,该方法将固化剂做成微胶囊的形式加入到沥青中,虽然起到了暂时封闭的作用,但是该方法选用的壁材是环氧树脂和中、低温固化剂,效果不理想,而且也没有解决拌合温度低(100~120℃)的问题。

9.综合现有技术中,存在拌合温度较低,而且环氧沥青的性能尤其是拉伸强度和断裂伸长率并不理想,特别是拉伸强度和断裂伸长率不能兼顾的问题仍然突出。

技术实现要素:

10.针对现有技术的不足,本发明提供了一种环氧改性沥青及其制备方法,该环氧改性沥青不仅相容性好、储存稳定,而且能在较高温度下拌合使用,同时兼顾了拉伸强度和断裂伸长率等性能。

11.本发明提供了一种环氧改性沥青,其组成包括:改性沥青

ꢀꢀꢀꢀꢀ

100份;环氧树脂

ꢀꢀꢀꢀꢀ

5~40份;微胶囊固化剂 5~40份;所述改性沥青为基质沥青先经改质剂改质得到改质基质沥青,然后再经增容剂、改性剂改性得到,所述改质剂为正磷酸和五氧化二磷经反应得到,其中,正磷酸与五氧化二磷的质量比为2:1~3:1。

12.以所述改性沥青的重量计,改质基质沥青占85%~98%,改性剂占1%~5%,增容剂占1%~10%。所述改质剂占基质沥青重量的1%~10%。

13.所述基质沥青为减压渣油、直馏沥青、脱油沥青、调和沥青中的一种或几种。

14.所述改性剂为sbs、sis或结构与之类似的高分子聚合物中的至少一种;所述增容剂为抽出油、环烷油、催化油浆中的一种或几种。

15.所述环氧树脂为双酚a型环氧树脂,环氧当量为180~280克/当量,优选为cyd-127、cyd-128、cyd-134、e-42、e-44中的至少一种,进一步优选为cyd-128、e-44中的至少一种。

16.所述微胶囊固化剂包括囊壁和置于囊壁内的囊芯,粒径为5~20μm。

17.所述囊壁为聚甲基丙烯酸甲酯。所述囊芯为固化剂、促进剂和助剂的混合物。

18.所述囊壁与囊芯的重量比为1:1~1:10。固化剂与促进剂的重量比为40:1~20:1。助剂加量为固化剂重量的1%~5%。

19.所述固化剂为苯酐类物质,优选为甲基四氢苯酐、甲基六氢苯酐等中的一种或几种。所述促进剂为苄基二甲胺(bdma)。所述助剂为苯甲醇。

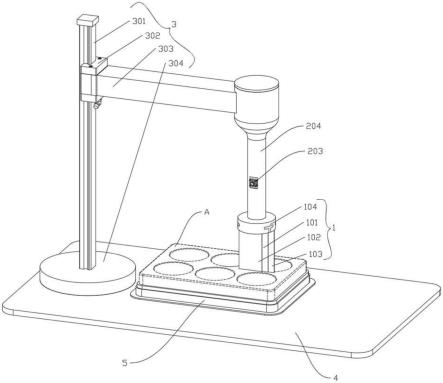

20.本发明第二方面提供了一种环氧改性沥青的制备方法,包括以下步骤:(1)制备改性沥青;(2)制备微胶囊固化剂;(3)将步骤(1)制备的改性沥青、环氧树脂和步骤(2)制备的微胶囊固化剂按比例混合均匀,即得环氧改性沥青。

21.步骤(1)制备改性沥青的具体步骤包括:i)制备改质剂:将五氧化二磷分次加入到正磷酸中,搅拌下进行反应,得到改质剂;

ii)制备改质基质沥青:将基质沥青加热至熔融状态,加入改质剂,进行反应,得到改质基质沥青;iii)制备改性沥青:将增容剂加热并加入改性剂充分溶胀熔融,加入改质基质沥青,剪切,然后反应,得到所述改性沥青。

22.步骤i)中,所述五氧化二磷优选均分3~5次缓慢加入到正磷酸中。所述搅拌速度为100~500转/分,反应温度为80~120℃,反应时间为10~60min。

23.步骤ii)中,所述反应的条件为:在120~150℃下反应20~60min。

24.步骤iii)中,所述剪切的温度为150~190℃,剪切的时间为20~60min。所述反应的条件为:150~180℃下反应1~4小时。

25.步骤(2)制备微胶囊固化剂的具体步骤包括:将聚甲基丙烯酸甲酯溶解于二氯甲烷中,然后加入固化剂、促进剂和助剂的混合物,搅拌均匀形成分散相;以十二烷基硫酸钠水溶液作为连续相,将所述分散相滴加到所述连续相中,同时高速搅拌,滴加完毕后下进行反应,同时进行低速搅拌,反应结束后进行抽滤、洗涤、干燥得到微胶囊固化剂。

26.其中,十二烷基苯硫酸钠水溶液的质量浓度为1.0%~1.5%。

27.所述高速搅拌的转速为1000~3000r/min,所述低速搅拌的转速为500~800r/min。

28.所述反应的条件为:在35~45℃下反应3~8h。优选恒温水浴条件下进行反应。其中反应过程中二氯甲烷会完全挥发。

29.所述洗涤为先用乙醇进行洗涤然后用去离子水进行洗涤,可重复多次。

30.所述干燥条件为在50~80℃下干燥10~20小时。

31.与现有技术相比,本发明具有如下优点:(1)本发明在制备环氧改性沥青时,首先将固化剂和促进剂采用微胶囊暂时封闭起来,可以与沥青和环氧树脂在一起稳定储存。在使用时利用搅拌力和温度的升高,微胶囊破裂,使环氧树脂和固化剂接触反应,得到热固性环氧改性沥青。

32.(2)该沥青可以在较高温度下拌合,提高了沥青的使用性能,并且后期固化速度快,可以快速开放交通。

33.(3)本发明环氧改性沥青在制备改性沥青过程中首先采用正磷酸与五氧化二磷反应制备基质沥青改质剂,且二者具有特定的质量比,提高基质沥青与聚合物反应的效果。而基质沥青经改质剂改质后含有一定过量的正磷酸,从而进一步提高环氧改性沥青的使用性能。

34.(4)本发明改性环氧沥青兼顾了拉伸强度和断裂伸长率之间的矛盾,既有较大的拉伸强度,又具有较好的断裂伸长率,特别适合高速公路、大跨度钢桥道面铺装使用。

具体实施方式

35.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。其中,本发明中,wt%表示质量分数。

36.实施例1将40g正磷酸置于烧瓶中,将20g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度200转/分,温度100℃,反应时间30min,得到改

质剂。

37.将200g直馏沥青加热至熔融状态,加入16g上述制备的改质剂,在140℃下搅拌混合反应30min,得到改质基质沥青。将12.8g抽出油加热至130℃,加入8.2gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度185℃,剪切时间40min。然后置于170℃烘箱中发育2小时,得到改性沥青。

38.将25g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入110.4g 甲基四氢苯酐、5.2g苄基二甲胺(bdma)和2.2g苯甲醇的混合物,搅拌均匀形成分散相;以1.0%十二烷基苯磺酸钠水溶液作为连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2800r/min。滴加完毕后在40℃恒温水浴中反应5.0小时,同时进行低速搅拌,转速为500r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、在60℃烘箱中干燥15小时,得到所述微胶囊固化剂。

39.取200g上述制备的改性沥青、56.5gcyd-128环氧树脂和55.2g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

40.实施例2将55g正磷酸置于烧瓶中,将20g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度300转/分,温度110℃,反应时间45min,得到改质剂。

41.将200g直馏沥青加热至熔融状态,加入13.5g上述制备的改质剂,在135℃下搅拌混合反应40min,得到改质基质沥青。将10.5g环烷油加热至140℃,加入6.8gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度180℃,剪切时间50min。然后置于175℃烘箱中发育3.0小时,得到改性沥青。

42.将24g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入116.4g 甲基四氢苯酐、4.2g苄基二甲胺(bdma)和2.0g苯甲醇的混合物,搅拌均匀形成分散相;以1.2%十二烷基苯磺酸钠水溶液作为连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2500r/min。滴加完毕后在45℃恒温水浴中反应4.0小时,同时进行低速搅拌,转速为600r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、在65℃烘箱中干燥13小时,得到所述微胶囊固化剂。

43.取200g上述制备的改性沥青、65.2g cyd-128环氧树脂和54.8g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

44.实施例3将50g正磷酸置于烧瓶中,将20.5g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度350转/分,温度120℃,反应时间35min,得到改质剂。

45.将200g直馏沥青加热至熔融状态,加入9.6g上述制备的改质剂,在150℃下搅拌混合反应40min,得到改质基质沥青。将15.2g抽出油加热至145℃,加入9.8gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度190℃,剪切时间45min。然后置于165℃烘箱中发育3.5小时,得到改性沥青。

46.将30g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入102.4g甲基六氢苯酐、3.4g苄基二甲胺(bdma)和2.3g苯甲醇搅拌均匀形成分散相;以1.0%十二烷基苯磺酸钠水溶液作为

连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2800r/min。滴加完毕后在40℃恒温水浴中反应4.5小时,同时进行低速搅拌,转速为650r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、在70℃烘箱中干燥14小时,得到所述微胶囊固化剂。

47.取200g上述制备的改性沥青、60.4g e-44环氧树脂和48.2g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

48.实施例4将45g正磷酸置于烧瓶中,将15.4g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度400转/分,温度115℃,反应时间55min,得到改质剂。

49.将200g直馏沥青加热至熔融状态,加入17.4g上述制备的改质剂,在140℃下搅拌混合反应30min,得到改质基质沥青。将16.8g抽出油加热至145℃,加入8.8gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度185℃,剪切时间50min。然后置于175℃烘箱中发育4小时,得到改性沥青。

50.将26g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入116.6g 甲基四氢苯酐、5.6g苄基二甲胺(bdma)和1.8g苯甲醇搅拌均匀形成分散相;以1.0%十二烷基苯磺酸钠水溶液作为连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2700r/min。滴加完毕后在45℃恒温水浴中反应7.5小时,同时进行低速搅拌,转速为600r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、65℃烘箱中干燥8小时,得到所述微胶囊固化剂。

51.取200g上述制备的改性沥青、72.2gcyd-128环氧树脂和62g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

52.对比例1将40g正磷酸置于烧瓶中,将30g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度200转/分,温度100℃,反应时间30min,得到改质剂。

53.将200g直馏沥青加热至熔融状态,加入16g上述制备的改质剂,在140℃下搅拌混合反应30min,得到改质基质沥青。将12.8g抽出油加热至130℃,加入8.2gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度185℃,剪切时间40min。然后置于170℃烘箱中发育2小时,得到改性沥青。

54.将25g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入110.4g 甲基四氢苯酐、5.2g苄基二甲胺(bdma)和2.2g苯甲醇的混合物,搅拌均匀形成分散相;以1.0%十二烷基苯磺酸钠水溶液作为连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2800r/min。滴加完毕后在40℃恒温水浴中反应5.0小时,同时进行低速搅拌,转速为500r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、在60℃烘箱中干燥15小时,得到所述微胶囊固化剂。

55.取200g上述制备的改性沥青、56.5gcyd-128环氧树脂和55.2g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

56.对比例2

将40g正磷酸置于烧瓶中,将10g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度200转/分,温度100℃,反应时间30min,得到改质剂。

57.将200g直馏沥青加热至熔融状态,加入16g上述制备的改质剂,在140℃下搅拌混合反应30min,得到改质基质沥青。将12.8g抽出油加热至130℃,加入8.2gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度185℃,剪切时间40min。然后置于170℃烘箱中发育2小时,得到改性沥青。

58.将25g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入110.4g 甲基四氢苯酐、5.2g苄基二甲胺(bdma)和2.2g苯甲醇的混合物,搅拌均匀形成分散相;以1.0%十二烷基苯磺酸钠水溶液作为连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2800r/min。滴加完毕后在40℃恒温水浴中反应5.0小时,同时进行低速搅拌,转速为500r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、在60℃烘箱中干燥15小时,得到所述微胶囊固化剂。

59.取200g上述制备的改性沥青、56.5g cyd-128环氧树脂和55.2g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

60.对比例3将12.8g抽出油加热至130℃,加入8.2gsbs充分溶胀熔融后加入到将200g加热至熔融状态的直馏沥青中,采用高速剪切乳化机进行剪切,剪切温度185℃,剪切时间40min。然后置于170℃烘箱中发育2小时,得到改性沥青。

61.将25g聚甲基丙烯酸甲酯解于二氯甲烷中,然后加入110.4g 甲基四氢苯酐、5.2g苄基二甲胺(bdma)和2.2g苯甲醇的混合物,搅拌均匀形成分散相;以1.0%十二烷基苯磺酸钠水溶液作为连续相,将上述分散相滴加到连续相中,同时进行高速搅拌,转速为2800r/min。滴加完毕后在40℃恒温水浴中反应5.0小时,同时进行低速搅拌,转速为500r/min。待二氯甲烷完全挥发反应结束后,先用乙醇进行洗涤然后用去离子水进行洗涤,最后进行抽滤、在60℃烘箱中干燥15小时,得到所述微胶囊固化剂。

62.取200g上述制备的改性沥青、56.5g cyd-128环氧树脂和55.2g上述制备的微胶囊固化剂混合均匀,即得道桥用环氧改性沥青。

63.对比例4将40g正磷酸置于烧瓶中,将20g五氧化二磷分3次均匀缓慢地加入,将上述溶液在边搅拌边加热的条件下进行反应。搅拌速度200转/分,温度100℃,反应时间30min,得到改质剂。

64.将200g直馏沥青加热至熔融状态,加入16g上述制备的改质剂,在140℃下搅拌混合反应30min,得到改质基质沥青。将12.8g抽出油加热至130℃,加入8.2gsbs充分溶胀熔融后加入到上述改质基质沥青中,采用高速剪切乳化机进行剪切,剪切温度185℃,剪切时间40min。然后置于170℃烘箱中发育2小时,得到改性沥青。

65.取200g上述制备的改性沥青、56.5gcyd-128环氧树脂和55.2g 甲基四氢苯酐、2.7g苄基二甲胺(bdma)和1.1g苯甲醇的混合物混合均匀,即得道桥用环氧改性沥青。

66.测试例分别将上述实施例1-4和对比例1-4所得环氧改性沥青加热至140~160℃下搅拌混

合,在125℃下固化2小时,测得其性质,具体结果如表1。

67.表1环氧改性沥青性能 容留时间/min拉伸强度(23℃)/mpa断裂伸长率(23℃)/%实施例1827.2420实施例2669.8380实施例3758.6400实施例45911.2360对比例1846.2340对比例2875.5310对比例3764.3330对比例4186.8360注:容留时间为125℃下粘度增至1pa.s所需要的时间。

68.对比例4由于没有将固化剂、促进剂等制成微胶囊,直接与环氧树脂接触,快速发生固化反应,容留时间过短,无法使用。

69.其中,改性沥青拉伸强度和断裂伸长率的测试方法按照astm d638方法进行。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。