1.本发明属于农业种植技术领域,尤其是酶法预处理辅助液压压榨提取澳洲坚果油的方法。

背景技术:

2.澳洲坚果(macadamia integrifolia)又称夏威夷果、昆士兰栗,属山龙眼科澳洲坚果属。原产于澳大利亚,我国自19世纪初引种以来,已在华南多个省市(自治区)推广种植,目前主要云南种植面积最广,广西地区正迅速发展,种植面积快速增长。澳洲坚果仁含油率高达70-80%,大豆、棕榈属于大宗油料,其含油量分别为30~35%,45~49%,其中国产大豆的含油率更低些。花生是常见食用油其含油量为50%左右,杏仁、腰果、茶籽等坚果类含油量分别为40~50%,35~40%,24~30%,对比可见澳洲坚果是含油量是最高的。澳洲坚果油含有不饱和脂肪酸,植物甾醇、角鲨烯、多酚、生育酚等活性物质,具有降低血脂和心脏患病的风险的功效。

3.目前澳洲油脂制取工艺研究有高温压榨法、低温压榨法、溶剂浸提法及其超声辅助法、超临界萃取法、水剂法等,其中压榨法能很好的保留澳洲坚果特有风味,郭刚军认为液压压榨的澳洲坚果油品质最佳,但出油率较低。溶剂浸提出油率高,但容易残留且污染环境。亚临界萃取对油脂提取效率高,操作简便,但设备维护成本高。水剂法成本低,但提取效率不高,油脂风味不足。对于使用酶辅助制取澳洲坚果油的工艺研究尚未见有报道。

技术实现要素:

4.为解决上述问题,本发明提供一种酶法预处理辅助液压压榨提取澳洲坚果油的方法,采用双酶处理法结合液压压榨法,减低了压榨的难度,提高了出油率,同时能较好的保证澳洲坚果原有风味,品质佳。

5.为实现上述目的,本发明提供的方案如下:

6.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

7.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

8.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒;

9.(3)一次酶解:将果仁粒投入容器中,再加入果胶酶液和ph缓冲溶液a,在50-60℃恒温箱中,酶解1-2h;酶解完成,将果仁粒捞出,沥干;

10.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入纤维素酶液和ph缓冲溶液b,在50-55℃恒温箱中,酶解1-2h;将果仁粒捞出,然后热风干燥至含水量9%以下;

11.(5)压榨:将二次酶解后的果仁投入压榨机中进行压榨,得到澳洲坚果毛油;

12.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

13.作为技术方案优选,所述的果胶酶的添加量为1-2.5%。

14.作为技术方案优选,所述步骤(2)果仁粒与ph缓冲溶液a的液料比为1-2:1,ph缓冲

溶液a是ph值为3.8-4.5的柠檬酸-磷酸缓冲液。

15.作为技术方案优选,所述的纤维素酶的添加量为1-1.5%。

16.作为技术方案优选,所述步骤(3)果仁粒与ph缓冲溶液的液料比为1-2:1,ph缓冲溶液b是ph值为4.8的柠檬酸-磷酸缓冲液。

17.作为技术方案优选,所述液压压榨压力为15-20mpa;时间为30-60min。

18.作为技术方案优选,步骤(1)和步骤(3)的干燥温度均控制在95℃以下,避免高温影响澳洲坚果仁的内含物的有效成分。

19.作为技术方案优选,可在步骤(3)、(4)的酶解过程中,加入抗氧化剂,用量为1-2%。所述抗氧化剂为生育酚、维生素c中的一种或两种混合。加入抗氧化剂可以提高抗氧化性,减低和避免在酶解、烘干及后续压榨过程中由于温度的改变及造成的油脂氧化败坏的概率,提高和保障产品的品质。

20.作为技术方案优选,生育酚、维生素c的质量比为1:1。

21.本发明的澳洲坚果原油再经过常规的脱水,脱酸接口获得澳洲坚果油。

22.本发明压榨后剩余的果粕可以作为饲料添加剂或者堆肥处理等进行进一步利用。

23.本发明中的纤维素酶和果胶酶采购于南宁庞博生物工程有限公司,也可采用市场上其他正规企业生产的酶制品。

24.本发明具有以下有益效果:

25.1、本发明采用双酶处理法。植物细胞壁主要由纤维素和果胶组成,纤维素作为支架,果胶作为大量的填充物,酶制剂具有专一性,纤维素酶和果胶酶分别可以破坏澳洲坚果果仁细胞壁中的纤维素和果胶,使油体充分暴露,共同促进油脂的释放,进而降低后续压榨难度。在酶预处理后,结合液压压榨的方式,能有效提高澳洲坚果油的液压压榨出油率。

26.2、本发明采用双酶分步处理的方法,因为两种酶的适宜温度和ph值不同,不适同时进行,不然反而影响出油的效率,本发明充分利用双酶的各自作用,并采用对应的适宜温度及ph值,促进植物细胞的油脂的渗出,从而降低压榨温度和压榨压力。

27.3、本发明的出油率达到73.5-78%,生产出来的澳洲坚果油品质佳,色泽好、酸值低、抗氧化能力强。而传统的压榨法,出油率则在50-65%。本发明的方法能有效提高出油率。

28.4、本发明操作简单,实用性强,便于推广应用。

附图说明

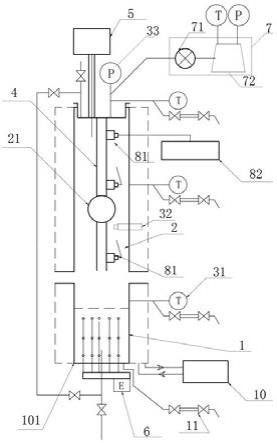

29.图1为本发明的工艺流程示意图;

具体实施方式

30.下面结合实施例对本发明作进一步的描述:

31.实施例1

32.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

33.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、95℃干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

34.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒,粒径≤5mm;

35.(3)一次酶解:将5kg果仁粒投入容器中,加2.5%的果胶酶液(125g),再加ph为3.8的柠檬酸-磷酸缓冲溶液2.5l,果仁粒与ph缓冲溶液的料液比为2:1,在55℃恒温箱中,酶解1h;酶解完成,将果仁粒捞出,沥干;

36.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入1%的纤维素酶液(50g),ph为4.8的ph缓冲溶液2.5l,在50℃恒温箱中,酶解2h;将果仁粒捞出,然后热风干燥(温度控制在95℃)至含水量9%以下;

37.(5)压榨:将二次酶解后的果仁投入压夜压榨机中,在15mpa下进行压榨40min,得到澳洲坚果毛油;

38.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

39.实施例2

40.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

41.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、90℃干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

42.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒,粒径≤5mm;

43.(3)一次酶解:将5kg果仁粒投入容器中,加1.5%的果胶酶液(75g),再加ph为4.0的柠檬酸-磷酸缓冲溶液5l,果仁粒与ph缓冲溶液的料液比为1:1,在50℃恒温箱中,酶解2h;酶解完成,将果仁粒捞出,沥干;

44.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入1.5%纤维素酶液(75g),ph为4.8的ph缓冲溶液5l,在55℃恒温箱中,酶解1h;将果仁粒捞出,然后热风干燥(温度控制在90℃)至含水量9%以下;

45.(5)压榨:将二次酶解后的果仁投入压夜压榨机中,在20mpa下进行压榨30min,得到澳洲坚果毛油;

46.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

47.实施例3

48.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

49.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、95℃干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

50.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒,粒径≤5mm;

51.(3)一次酶解:将5kg果仁粒投入容器中,再1.0%的果胶酶液(50g),再ph为4.5的柠檬酸-磷酸缓冲溶液2.5l,果仁粒与ph缓冲溶液的料液比为2:1,在60℃恒温箱中,酶解1h;酶解完成,将果仁粒捞出,沥干;

52.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入1.2%纤维素酶液(60g),ph为4.8的ph缓冲溶液2.5l,在50℃恒温箱中,酶解1-2h;将果仁粒捞出,然后热风干燥(温度控制在95℃)至含水量9%以下;

53.(5)压榨:将二次酶解后的果仁投入压夜压榨机中,在15mpa下进行压榨30min,得到澳洲坚果毛油;

54.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

55.实施例4

56.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

57.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、95℃干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

58.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒,粒径≤5mm;

59.(3)一次酶解:将5kg果仁粒投入容器中,加2.5%的果胶酶液(125g),再加ph为3.8的柠檬酸-磷酸缓冲溶液2.5l,果仁粒与ph缓冲溶液的料液比为2:1,加入1%的生育酚(50g),在55℃恒温箱中,酶解1h;酶解完成,将果仁粒捞出,沥干;

60.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入1%的纤维素酶液(50g),ph为4.8的ph缓冲溶液2.5l,在50℃恒温箱中,酶解2h;将果仁粒捞出,然后热风干燥(温度控制在95℃)至含水量9%以下;

61.(5)压榨:将二次酶解后的果仁投入压夜压榨机中,在15mpa下进行压榨40min,得到澳洲坚果毛油;

62.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

63.实施例5

64.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

65.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、95℃干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

66.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒,粒径≤5mm;

67.(3)一次酶解:将5kg果仁粒投入容器中,加2.5%的果胶酶液(125g),再加ph为3.8的柠檬酸-磷酸缓冲溶液2.5l,果仁粒与ph缓冲溶液的料液比为2:1,加入2%的抗氧化剂,其中生育酚50g、维生素c50g,在55℃恒温箱中,酶解1h;酶解完成,将果仁粒捞出,沥干;

68.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入1%的纤维素酶液(50g),ph为4.8的ph缓冲溶液2.5l,在50℃恒温箱中,酶解2h;将果仁粒捞出,然后热风干燥(温度控制在95℃)至含水量9%以下;

69.(5)压榨:将二次酶解后的果仁投入压夜压榨机中,在15mpa下进行压榨40min,得到澳洲坚果毛油;

70.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

71.实施例6

72.酶法预处理辅助液压压榨提取澳洲坚果油的方法,包括以下步骤:

73.(1)澳洲坚果仁原料处理:将采收后的澳洲坚果鲜果脱去青皮得到澳洲坚果仁,经过清洗、95℃干燥至果仁含水量2%以下,风筛去杂后,得到优质澳洲坚果仁;

74.(2)果仁破碎:将处理后的澳洲坚果果仁进行破碎,得到果仁粒,粒径≤5mm;

75.(3)一次酶解:将5kg果仁粒投入容器中,加2.5%的果胶酶液(125g),再加ph为3.8的柠檬酸-磷酸缓冲溶液2.5l,果仁粒与ph缓冲溶液的料液比为2:1,加入2%的,生育酚50g,在55℃恒温箱中,酶解1h;酶解完成,将果仁粒捞出,沥干;

76.(4)二次酶解:一次酶解处理后的果仁粒投入容器中,再加入1%的纤维素酶液(50g),ph为4.8的ph缓冲溶液2.5l,在50℃恒温箱中,酶解2h;将果仁粒捞出,然后热风干燥(温度控制在95℃)至含水量9%以下;

77.(5)压榨:将二次酶解后的果仁投入压夜压榨机中,在15mpa下进行压榨40min,得到澳洲坚果毛油;

78.(6)过滤除杂:将澳洲坚果毛油进行过滤,除杂即可得到澳洲坚果原油。

79.对比例1

80.对比例1与实施例1的区别在于,无需经过步骤(2)、(3)的酶解过程,直接采用液压压榨。

81.对比例2

82.对比例2与实施例1的区别在于,不经过步骤(2)的果胶酶酶解过程,直接在步骤(1)完成后,经过步骤(3)的纤维素酶解和液压压榨。

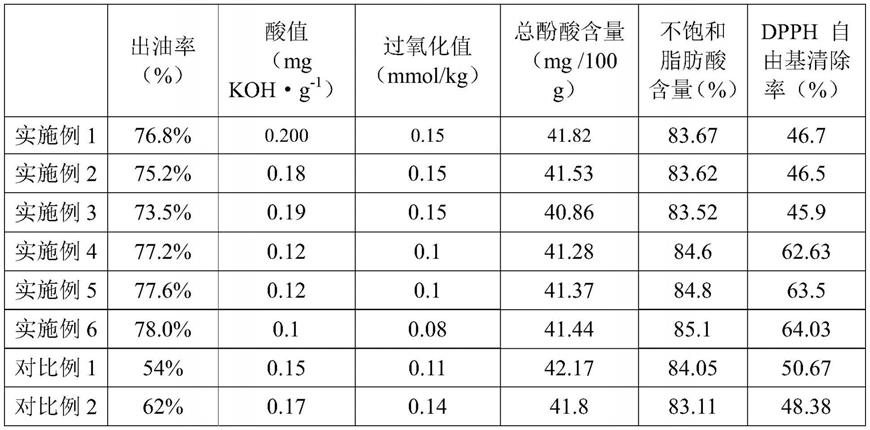

83.将实施例1-6以及对比例1-2的处理方法制备澳洲坚果原油,均按常规方法进行脱水、脱酸处理获得澳洲坚果油,各项指标统计情况如下表1所示。

84.表1不同处理方法获得的澳洲坚果油

[0085][0086]

本发明的方法获得的澳洲坚果油的符合gb2716-2018《植物油食品安全国家标准》,同时由表1中可见,本发明实施例1-6的出油率均比对比例1-2的高,说明加入酶解过程能有效减低压榨的难度,提高出油率。因为经过加热酶解过程,部分脂肪酸会游离出来,因此酸值、过氧化值会略微升高,dpph自由基清除率会有降低的情况,但是产品依然是符合国标的。本发明在酶解过程中加入适量的抗氧化剂之后,酸价、过氧化值明显降低,dpph自由基清除率也有所升高,主要是因为抗氧化剂减缓了油脂的氧化作用。

[0087]

上述虽然对本发明的具体实施方式进行了描述,但并非对发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。