1.本实用新型涉及薄膜生产设备技术领域,特别是涉及可精确控制薄膜厚度的生产装置。

背景技术:

2.吹膜机是将塑料原料粒子加热熔融后从模头模口挤出,经吹胀、风环冷却、人字型牵引架拉升、牵引辊、再经收卷架收卷成薄膜筒料。

3.现有技术的吹膜设备在吹膜机头的模口上设置加热区控制吹膜机头的温度来调节模口间隙,从而控制薄膜的厚度;但由于模口上存在温差,厚度控制精准差,不能有效解决膜薄厚度不均的问题;

4.另外现有的吹膜设备通过在膜管形成薄膜后的工序上监测薄膜的厚度来控制鼓风机的风量或模口的温度,进而调节薄膜的厚度和均匀度,如果监测到薄膜的厚度不符合要求,则造成从吹膜机头到人字型牵引架拉升工序之间材料的浪费。

技术实现要素:

5.为了克服现有技术的不足,本实用新型目的在于提供可精确控制薄膜厚度的生产装置,通过设置温控机构控制熔融塑料挤出的均匀度,通过设置风向调节机构和厚度监测机构控制膜管的厚度和均匀度,通过设置有滚轴的人字型牵引架减少膜管形成薄膜过程的外力影响,从而通过对薄膜生产过程中熔融塑料挤出均匀度和膜管厚度及均匀度的控制,来实现对薄膜厚度及均匀度精确、稳定的控制。

6.本实用新型所采用的技术方案如下:

7.可精确控制薄膜厚度的生产装置,包括沿薄膜移动方向依次设置的:热熔挤塑机和设置在机架上的吹膜机头、人字型牵引架、压延辊、导向辊和收卷机,其特征在于:

8.所述吹膜机头的表面从外至内依次设置有环形出膜口和环形出风口;所述环形出风口通过吹膜机头与鼓风机连通;工作时,所述环形出膜口会甩出环形的膜管;

9.所述吹膜机头位于环形出风口的内侧设置有风向调节机构;所述人字型牵引架与吹膜机头之间还设置有用于监测膜管厚度的厚度监测机构;

10.还包括控制器,所述控制器与风向调节机构、厚度监测机构和鼓风机电性连接。

11.优选的,所述风向调节机构包括导风板、连接部、直线驱动器和连接杆;

12.所述导风板设置有若干个,以吹膜机头的轴线为中心圆周均匀分布;所述导风板的其中一端与吹膜机头的表面转动铰接,使所述导风板整体可以相对吹膜机头内外摆动;

13.相邻所述导风板之间通过连接部连接;若干个所述导风板与若干个所述连接部交错连接后形成口部直径大小可调的喇叭状结构;

14.所述连接杆和连接部与导风板一一对应设置;

15.所述直线驱动器位于吹膜机头的表面,与吹膜机头的轴线同轴设置;所述直线驱动器的驱动端朝向远离吹膜机头的方向,且设置有连接块;所述连接杆的两端分别通过耳

座与导风板和连接块转动铰接;

16.所述厚度监测机构设置在风向调节机构的上方;

17.所述直线驱动器与控制器电性连接。

18.优选的,所述厚度监测机构包括垂直设置的立杆和安装板;所述立杆的其中一端与连接块顶部连接,另一端与安装板连接;所述安装板上设置有若干个以安装板的轴线为中心圆周均匀分布的超声波测厚仪;

19.所述超声波测厚仪与控制器电性连接。

20.优选的,所述人字型牵引架包括上固定板、下固定板和左右对称设置的左支撑板和右支撑板;两所述左支撑板和两所述右支撑板的两端分别与上固定板和下固定板连接;两所述左支撑板和两所述右支撑板之间均设置有若干个滚轴;所述膜管进入人字型牵引架时,其两侧与滚轴接触。

21.优选的,所述吹膜机头上设置有用于监测和控制吹膜机头温度的温控机构;所述温控机构与控制器电性连接。

22.优选的,所述温控机构包括加热片和温度传感器;所述加热片设置在吹膜机头的外侧四周;所述温度传感器设置在加热片上。

23.相比现有技术,本实用新型的有益效果在于:

24.1、通过在吹塑机头设置温控机构减少吹膜机头不同位置间的温差,并使其温度维持在设定温度,使熔融塑料均匀挤出出模口,减少膜管形成时管壁厚度不均匀的情况。

25.2、通过在吹膜机头位于环形出风口的内侧设置风向调节机构,在人字型牵引架与吹膜机头之间设置厚度监测机构,控制出风口的风量和风向来调节膜管的厚度和确保厚度的均匀度,减少膜管形成后管壁厚度不均匀的情况,从而有效减少材料的浪费。

26.3、通过设置具有滚轴结构人字型牵引架,使滚轴能够在薄膜通过人字型牵引架时随着薄膜转动,减小了接触的摩擦力,有效防止膜管形成薄膜过程中因外力影响厚度的均匀度,从而确保薄膜厚度的均匀度。

附图说明

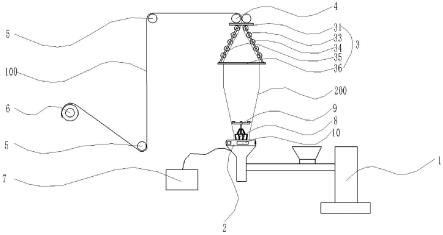

27.图1为本实用新型整体结构示意图

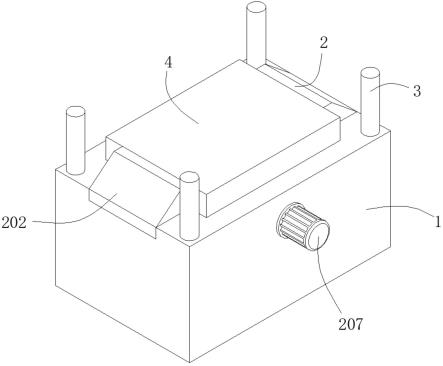

28.图2为本实用新型中吹膜机头、风向调节机构和厚度监测机构部分的立体结构示意图;

29.其中:热熔挤塑机1、吹膜机头2、人字型牵引架3、压延辊4、导向辊5、收卷机6、鼓风机7、风向调节机构8、厚度监测机构9、温控机构10、环形出膜口21、环形出风口22、上固定板31、下固定板32、左支撑板33、右支撑板34、滚轴35、导风板81、连接部82、直线驱动器83、连接杆84、连接块85、立杆91、安装板92、超声波测厚仪93、薄膜100、加热片101、温度传感器102、膜管200。

具体实施方式

30.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的

公开内容的理解更加透彻全面。

31.需要说明的是,当元件被称为“固定在”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“前”、“后”、“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

34.如图1-2所示,可精确控制薄膜厚度的生产装置,包括沿薄膜 100移动方向依次设置的:热熔挤塑机1和设置在机架上的吹膜机头 2、人字型牵引架3、压延辊4、导向辊5和收卷机6,其特征在于:

35.所述吹膜机头2的表面从外至内依次设置有环形出膜口21和环形出风口22;所述环形出风口22通过吹膜机头2与鼓风机7连通;工作时,所述环形出膜口21会甩出环形的膜管200;

36.所述吹膜机头2位于环形出风口22的内侧设置有风向调节机构 8;所述人字型牵引架3与吹膜机头2之间还设置有用于监测膜管200 厚度的厚度监测机构9;

37.还包括控制器(未在图中标识),所述控制器与风向调节机构8、厚度监测机构9和鼓风机7电性连接。

38.在该实施例中,在人字型牵引架3与吹膜机头2之间设置厚度监测机构9,通过厚度监测机构9实时监测膜管200的厚度;当膜管200 的厚度过大时,则通过控制器控制鼓风机7增大风量,同时控制风向调节机构8控制环形出风口22全方位的风向,使环形出风口22吹出的风按同一角度朝向外侧,从而控制了吹向膜管200内侧四周的风向,从而确保膜管200管壁的厚度均匀一致,大大提升了生产质量。

39.进一步的,如图1-2所示,所述风向调节机构8包括导风板81、连接部82、直线驱动器83和连接杆84;

40.所述导风板81设置有若干个,以吹膜机头2的轴线为中心圆周均匀分布;所述导风板81的其中一端与吹膜机头2的表面转动铰接,使所述导风板81整体可以相对吹膜机头2内外摆动;

41.相邻所述导风板81之间通过连接部82连接;若干个所述导风板 81与若干个所述连接部82交错连接后形成口部直径大小可调的喇叭状结构;

42.所述连接杆84和连接部82与导风板81一一对应设置;

43.所述直线驱动器83位于吹膜机头2的表面,与吹膜机头2的轴线同轴设置;所述直线驱动器83的驱动端朝向远离吹膜机头2的方向,且设置有连接块85;所述连接杆84的两端分别通过耳座与导风板81和连接块85转动铰接;

44.所述厚度监测机构9设置在风向调节机构8的上方;

45.所述直线驱动器83与控制器电性连接。

46.在该实施例中,所述连接部82呈折扇页结构;所述连接部82采用呈折扇页的结构

设置,不仅起到连接导风板81的作用,还有效的起到导风的作用;使调节风向时,确保全方位调节环形出风口22的出风方向。

47.在该实施例中,通过设置由若干个所述导风板81与若干个所述连接部82交错连接后形成呈喇叭型的导风结构,使风沿着导风结构的外壁导向至膜管200内壁四周;同时还可以全方位同时调节环形出风口22的风向,使吹向膜管200内壁四周的风的角度趋于相同,确保膜管200管壁的厚度均匀一致,从而可以精确的控制薄膜100的厚度。

48.在该实施例中,如图1-2所示,当人字型牵引架3与吹膜机头2 之间的厚度监测机构9监测到膜管200的厚度过厚时,则通过控制器控制调节风向调节机构8动作;起初时,直线驱动器83的驱动端位于远离吹膜机头2的一端,此时,若干个所述导风板81和若干个连接部82在连接杆84的作用下紧密贴合在一起;驱动时,驱动器的驱动端带动连接块85向靠近吹膜机头2的方向直线运动,然后导风板 81和连接部82在连接杆84的作用下同时向外侧摆动,从而使环形出风口22吹出的风按同一角度吹向膜管200的内壁四周,从而确保吹向膜管200四周的风的方向均相同。

49.进一步的,如图2所示,所述厚度监测机构9包括垂直设置的立杆91和安装板92;所述立杆91的其中一端与连接块85顶部连接,另一端与安装板92连接;所述安装板92上设置有若干个以安装板 92的轴线为中心圆周均匀分布的超声波测厚仪93;

50.所述超声波测厚仪93与控制器电性连接。

51.在该实施例中,通过在膜管200的内壁四周设置超声波测厚仪 93,从多个方向监测膜管200的管壁厚度,当其中的一个或多个方位的超声波测厚仪93监测的厚度超出设定要求的厚度时,则通过控制器控制风向调节机构8和鼓风机7,通过改变风量和风向来调节膜管 200的管壁的厚度,精确的控制膜管200的厚度,从而确保薄膜100 的厚度均匀。

52.另外,在该实施例中,所述直线驱动器83的驱动端直向运动时,带动设置在连接块85上的厚度监测机构9在膜管200内侧上下运动,实现纵向和横向监测膜管200的管壁厚度,实现多维度的对膜管200 的厚度进行监测。

53.进一步的,如图1所示,所述人字型牵引架3包括上固定板31、下固定板32和左右对称设置的左支撑板33和右支撑板34;两所述左支撑板33和两所述右支撑板的两端分别与上固定板31和下固定板32连接;两所述左支撑板33和两所述右支撑板之间均设置有若干个滚轴35;所述膜管200进入人字型牵引架3时,其两侧与滚轴35 接触。

54.在该实施例中,通过人字型牵引架3上设置滚轴35,使膜管200 进入人字型牵引架3时,其两侧在滚轴35的转动下被牵引至压延辊 4,实现了滚轴35能够在薄膜100通过人字型牵引架3时随着薄膜 100转动,减小了接触的摩擦力,防止薄膜100损坏或因摩擦力大而拉伸造成厚度改变,确保膜管200形成薄膜100过程的可靠性和稳定性,从而进一步精确有效的控制薄膜100的厚度。

55.进一步的,如图1-2所示,所述吹膜机头2上设置有用于监测和控制吹膜机头2温度的温控机构10;所述温控机构10与控制器电性连接。

56.进一步的,如图1-2所示,所述温控机构10包括加热片101和温度传感器102;所述加热片101设置在吹膜机头2的外侧四周;所述温度传感器102设置在加热片101上。

57.在该实施例中,通过在吹膜机头2的外壁四周设置加热片101和温度控制器组成的温控机构10,减少吹膜机头2不同位置间的温差,并使其温度维持在设定温度,从而达到使

熔融塑料均匀挤出出模口,减少了膜管200形成时管壁厚度不均匀的情况。

58.工作时,当超声波测厚仪93检测到膜管200的管壁厚度过厚时,首先控制器控制鼓风机73增大风量,同时通过控制直线驱动器83驱动,在连接杆84的作用下,带动每一所述导风板81和连接部82统一向外侧摆动,使环形出风口22吹出的风按同一角度朝向膜管200 的管壁内侧四周,从而控制了吹向膜管200四周的风向;然后在风量、风向的双重作用下,膜管200的膨胀程度将加大,因此其厚度便会减小。同样的,当超声波测厚仪93检测到薄膜100厚度太薄时,则控制鼓风机7风量减小,多个所述导风板81和连接部82统一向内侧摆动,使膜管200的膨胀程度减小,以达到增加其厚度的目的。

59.整个生产过程中通过控制膜管200的管壁厚度来控制薄膜100的厚度,保证膜管200的管壁的厚度均匀,从而精确控制薄膜100厚度均匀。

60.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型专利权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。