1.本实用新型涉及一种非牛顿流体流速流量精密测控装置,属非牛顿流体化工工艺技术领域。

背景技术:

2.流量计是对流体的流量或流速进行精密计量的一种工业器件,但市面上现有的流量计只适用于牛顿流体,对于非牛顿流体并不适用。高分子聚合物的浓溶液和悬浮液等一般为非牛顿流体,如聚乙烯、聚丙烯酰胺、聚氯乙烯、尼龙6、橡胶溶液等,都是非牛顿流体;石油、陶瓷浆、纸浆、液晶、pbx炸药(以高聚物为粘接剂的混合炸药) 药浆等也都是非牛顿流体。这些非牛顿流体在制品过程中需要在线对浆液的流速、流量进行即时性测量和控制。其一般的途径是:通过计时和称量流过阀门的料浆的质量,可以在线间接测量非牛顿流体的流量;通过改变阀门的开度,可以控制非牛顿流体的流速,但由于非牛顿流体剪切应力与剪切应变之间不确定的非线性关系以及流体自身粘度随温度、组分均匀性等不确定因素影响,利用常用的工业阀门,很难实现对非牛顿流体流速的精密控制,更难实现非牛顿流体的流量流速精密自动化控制和远程隔离控制。

3.比如,在炸药行业,浇注型炸药药浆(以高分子材料为粘接剂的非牛顿流体)在真空浇注的过程中,采用特制的装置对药浆的流速进行控制。但采用上述装置需要多次改变阀门开度,才能调整到所需的流速,使装药过程的药浆流速不一致,导致装药质量不满足精密装药的要求;同时,利用这种特制的月牙形的旋片阀来控制药浆流速,尚无自动控制的成熟方法,很难实现药浆流量流速精密的自动化控制,更难实现远程隔离操作。

4.工业上迫切需要一种对药浆流速既能在线监测,又能在线调控、适于远程隔离操作的精密测控装置。但是,目前还没有成熟的适于非牛顿流体的流速流量精密测控技术或装置,也未见到有关文献或学术报道。经检索,也未见有关满足上述条件的专利和其他文献报道。

技术实现要素:

5.本实用新型所要解决的技术问题是克服背景技术的不足,提供一种非牛顿流体流速流量精密测控装置。

6.本实用新型的构思:

7.利用活塞原理,通过对活塞加力,使缸内的非牛顿流体受到挤压力,从缸的出料口流出;通过控制活塞的移动速度,控制缸内料浆的流出速度满足工艺对流速的要求;通过计量活塞移动的距离,测算缸内料浆的减少量,从而获得流量的数值。上述思路的核心是

①

测量活塞的位移量;

②

控制活塞的移动速度。通过精密控制活塞的移动速,即可精密控制缸内料浆的流出速度。活塞的位移量可以通过多种方法获得,最简便的方法是与活塞的位移速度关联;活塞的移动速度,可以利用伺服电机通过运动传输机构实现,其中的伺服电机满足机电精密控制条件,通过精密控制伺服电机的转动,最终实现本专利目的。

8.针对对浇注pbx炸药药浆,不利用空气压差和阀门开度,而采用活塞原理即可实现药浆的控速浇注。设想药浆的上表面设置活塞,使药浆与大气隔离,并用可控外力带动活塞在料缸内轴向移动,通过控制活塞的移动速度,从而控制流速;通过监测活塞移动的距离,结合料缸内径和药浆密度可计算出料缸内药浆的流出量,活塞移动的距离可通过动力元件的转速和相关参数计算获得,从而实现流速的在线检测。

9.为了解决上述背景技术问题,本实用新型的技术方案是提供一种非牛顿流体流速流量精密测控装置,包括动力装置、固定架、连接件、密封圈、料缸、活塞、阀门、料缸阀门,其特征在于料缸的下端面中心位置有料缸阀门,料缸内有活塞;所述料缸与活塞之间有密封圈;所述活塞上面有连接件,连接件上面有动力装置;所述动力装置和料缸分别与固定架静连接;所述固定架固定在地面,为门式或悬臂梁结构件,本专利优选悬臂梁结构,其结构与动力装置、料缸的外形相匹配;所述料缸为缸体,底部为锥形或圆弧形,该底部的中心位置有通孔与料缸阀门静连接;所述料缸阀门为锥形阀、球阀、闸阀、隔膜阀或夹管阀、旋片阀,本专利优选夹管阀;所述活塞上沿轴向至少有一个通孔,该通孔的上端有内螺纹,螺纹内有阀门。

10.本实用新型是一种非牛顿流体流速流量精密测控装置,其特点在于所述动力装置为滚动螺纹副,本专利优选直线执行器,包括圆柱棒形伸缩杆、伺服电机、滚珠丝杠。

11.本实用新型是一种非牛顿流体流速流量精密测控装置,其特点在于所述连接件为销钉,其对应活塞为活塞一。

12.本实用新型是一种非牛顿流体流速流量精密测控装置,其特点在于所述连接件包括螺纹接头、活结螺母,其对应活塞为活塞二。

13.本实用新型是一种非牛顿流体流速流量精密测控装置,其特点在于所述动力装置为滑动螺纹副,包括丝杠形伸缩杆、螺套、变速箱、轴承一、电机;所述电机或为步进电机、或为伺服电机,或为油压泵,本专利优先选用步进电机,对应的连接件包括轴承、轴承盖;所对应活塞为活塞三。

14.本实用新型的优点

15.1.本实用新型采用活塞使料缸内的料浆只能通过活塞的主动下移才能流出料缸,从而通过控制活塞的下移速度控制料浆流速,实现了非牛顿流体浇注速度的精确控制和在线调节;

16.2.本实用新型根据活塞的下移速度、料缸直径、料浆密度以及浇注时间参数,通过换算可得到料浆的流量、流速等参数,实现工艺过程中的流速流量在线检测;

17.3.本实用新型选择速度可控、可调的动力元件(伺服电机、步进电机)带动动力装置的伸缩杆上下移动,实现活塞的可控移动,从而实现流体流速流量的在线调控,可用于远程控制,实现料浆浇注过程的远程隔离操作。

附图说明

18.下面结合附图对本实用新型作进一步详细说明。

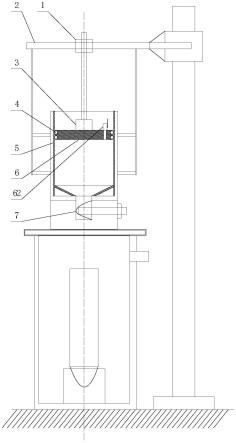

19.附图1是一种非牛顿流体流速流量精密测控装置结构原理图。

20.附图2是一种非牛顿流体流速流量精密测控动力装置为直线执行器、连接件为销钉的装置结构原理图。

21.附图3是一种非牛顿流体流速流量精密测控动力装置为直线执行器、连接件包括螺纹接头、活接螺母的装置结构原理图。

22.附图4是一种非牛顿流体流速流量精密测控动力装置包括丝杠和螺套的装置结构原理图。

具体实施方式

23.实施例1

24.本实用新型参照图1、图2实施。

25.1.1本实用新型的制造

26.本实用新型所用的构件材料未加说明时采用45#钢或q235钢或 0ci8ni9材料制造,并且表面做必要的防腐处理。

27.本实用新型的动力装置1选择制式的直线执行器10,并在其伸缩杆11距离端头5mm~20mm处径向开通孔φ8mm-φ20mm;该直线执行器10由伸缩杆11、伺服电机12、滚珠丝杠13组成,其中的伺服电机12优先选择防爆型伺服电机。

28.本实用新型的固定架2制成悬臂梁强度结构件,其结构与直线执行器10、料缸5的外形相匹配;

29.本实用新型的销钉3制成直径φ8mm-φ20mm、长度大于活塞一 61上端凸台外径10mm-20mm。其根部直径与活塞一61上端凸台的通孔过盈配合,头部间隙配合;

30.本实用新型的密封圈4采用丁晴橡胶材料制成“0”型圈,内径尺寸与活塞一61的密封槽匹配,外径尺寸与料缸5内径匹配;

31.本实用新型的活塞一61制成中心带凸台的圆饼,圆饼外圆环周开两道密封槽;凸台中心沿轴向制盲孔,盲孔直径略大于直线执行器 10伸缩杆11的外径;凸台中心沿径向制通孔,该通孔直径与销钉3 的根部直径匹配;在凸台的外圆与圆饼的外圆之间开直径为 6mm-12mm的通孔,该孔的上端制内螺纹;

32.本实用新型的阀门62选择制式球阀dn15-dn35;

33.本实用新型的料缸5制成壁厚为5mm-20mm、底部制成锥角大于150

°

的锥形桶体,该桶体的内表面粗糙度为ra0.8μm-1.6μm, 该筒体底部中心位置开通孔,通孔直径φ20mm-φ80mm,并以管状延伸到底部以下50mm-100mm,延伸段的端头制外螺纹,与阀门匹配;

34.本实用新型的料缸阀门7选夹管阀,设置在上面与料缸5密封的结构件内,该结构件的下端面制成开孔的平面,平面度不大于0.2mm。

35.本实用新型的密封圈8采用橡胶材料制成;

36.本实用新型的真空缸9制成有真空嘴和法兰面的缸体,其法兰面的平面度不大于0.2mm。

37.1.2本实用新型的装配

38.先将固定架2固定在地面,将直线执行器10、料缸5分别固定在固定架2上;再将活塞一61用销钉31固定在伸缩杆11的下端,并在活塞一61的通孔处安装球阀62;将密封圈4安装在活塞一61 的密封槽里;

39.将装料浆的壳体置于真空缸9内,将密封圈8放在真空缸9的法兰面上;

40.将料缸阀门7安装在料缸5的出料口上和料缸阀门7的密封结构件内;

41.将上述料缸5和料缸阀门7的密封结构件整体安装在密封圈8上面,即完成本实用新型的安装。

42.1.3本实用新型的应用

43.真空浇注时,先打开球阀62和料缸阀门7后启动直线执行器10,使伸缩杆11下降,带动活塞一61进入料缸5内,然后再关闭球阀 62,并在真空缸9的真空口处抽真空,检测系统密封性;

44.然后打开球阀62泄真空后将活塞一61升起,再关闭料缸阀门7 后给料缸5内投料,之后再下降活塞一61,进入料缸5内,缓慢下降,直到活塞一61的下端面接触到药面,并使料浆从球阀62挤出时关闭球阀62,再打开料缸阀门7,并在真空缸的真空口处抽真空,启动伺服电机12,使伸缩杆11匀速下移,推动活塞匀速下移,料浆从料缸阀门7的出口均匀流出,落入料浆壳体内完成浇注。

45.1.4检测

46.采用本实用新型,伸缩杆的下移速度即为活塞的下移速度,设为 v,v值可设定,为可知参数。将t时间段内活塞下移的距离设为h,那么ν=h/t;料缸的内径设为d,料浆的密度设为ρ,料浆的流速即单位时间内从料缸流出的料浆的量设为ω,则有:

47.流速:ω/t=(π*d2*h*ρ)/(4*t)=k*ν(k为常数)

48.式k=π*d2*ρ/4,由于π、d、ρ对具体设备和料浆为已知参数,所以k为常数。

49.流量:ω=(π*d2*ρ*h)/4=(π*d2*ρ*ν*t)/4=k1*ν(k1为常数)

50.式中k1=π*d2*ρ*t/4,由于π、d、i、t、ρ对具体设备和料浆为已知参数,t可通过计时获得,所以k1为常数,且k1=k*t;

51.可见料将流速、流量均与伸缩杆的下移速度的ν为线性关系,控制伺服电机的转速是可精密控制的参数,通过设定伸缩杆的移动速度即可获得,从而获得药浆在线流速和流量,实现药浆流速流量的在线测控和远程隔离操作控制。

52.实施例2

53.本实用新型参照图1、图3实施。

54.2.1本实用新型的制造

55.本实用新型的制造方法与实施例1基本相同,不同之处在于:

56.本实用新型的伸缩杆11距离端头20mm~50mm段制成螺纹;

57.本实用新型的螺纹接头32制成圆头螺栓,螺栓直径为m6-m30,螺栓长度为15mm-30mm;

58.本实用新型的活结螺母33制成一端是台肩的外六方螺母;其台肩的中心开通孔,孔径与螺纹接头的螺纹直径匹配,台肩厚度为 2mm-10mm;

59.本实用新型的活塞二63与实施例1基本相同,不同之处在于凸台中心制成盲螺纹孔,螺纹直径与螺纹接头32匹配,深度为 16mm-30mm;

60.2.2本实用新型的装配

61.本实用新型装配与实施例1基本相同,与实施例1不同之处是先将活结螺母33用螺纹接头32固定在活塞二63的螺纹内,再将伸缩杆13的端头用活结螺母33连接,使活塞二63固定在伸缩杆13的下端。

62.2.3本实用新型的应用

63.本实用新型的应用与实施例1完全一致。

64.2.4检测

65.检测与实施例1一致。

66.实施例3

67.本实用新型参照图1、图4实施。

68.3.1本实用新型的制造

69.本实用新型所用的构件材料未加说明时采用45#钢或q235钢或 0ci18ni9材料制造,并且表面做必要的防腐处理。

70.本实用新型的伸缩杆14制成下端为光杆的丝杠,丝杠的直径为 10mm-80mm,螺纹制成t型螺纹,螺距1.5mm-8mm;光杆段直径 9mm-75mm,长度30mm-80mm;

71.本实用新型的螺套15制成内孔是螺纹、外周是齿的齿轮,该内螺纹制成t型螺纹,螺距与丝杠螺纹匹配并延伸到齿饼的两端各 30mm-60mm,延伸段的外径为20mm-100mm、表面粗糙度为ra0.8 μm;

72.本实用新型的变速箱16选择制式产品;

73.本实用新型的轴承一17选择单向推力球轴承,轴承内径与螺套 15内螺纹延伸段的外径匹配;

74.本实用新型的电机18选择防爆型步进电机;

75.本实用新型的固定架2与实施例1一致,所不同之处在于其结构分别与螺套15、变速箱16、轴承一17、电机18、料缸5的外形相匹配;

76.本实用新型的轴承二34选择单向推力球轴承,轴承内径与伸缩杆14的下段过盈配合;

77.本实用新型的轴承盖35制成内径略大于伸缩杆14的下段直径、外径与活塞64凸台外径一致的盖板,并沿轴向开至少2个螺纹孔;

78.本实用新型的活塞三64与实施例1基本相同,所不同之处在于凸台的内径和高度与轴承二34匹配,凸台的端面轴向制至少2个螺纹孔,所述螺纹孔的位置与轴承盖35通孔匹配;

79.本实用新型的密封圈4、料缸5、阀门62、料缸阀门7、密封圈 8、真空缸9与实施例1一致。

80.3.2本实用新型装置

81.先将固定架2固定在地面,再将螺套15、变速箱16、轴承一17、电机18、料缸5安装在固定架2上;

82.再将伸缩杆14光段向下安装在螺套15内;将轴承二34安装在伸缩杆14光段端头和活塞三64的凸台内,将轴承盖35安装在活塞三64的凸台端面,并用螺钉固定;在活塞三64的通孔处安装球阀 62;将密封圈4安装在活塞三64的密封槽里;

83.将装料浆的壳体置于真空缸9内,将密封圈8放在真空缸9的法兰面上;

84.将料缸阀门7安装在料缸5的出料口上和料缸阀门7的密封结构件内;

85.将上述料缸5和料缸阀门7的密封结构件整体安装在密封圈8上面,即完成本实用新型的安装。

86.3.3本实用新型的应用

87.真空浇注时,先打开球阀62和料缸阀门7后启动步进电机18,使伸缩杆14下降,带动活塞三64进入料缸5内,然后再关闭球阀 62,并在真空缸的真空处抽真空,检测系统密封性;

88.然后打开球阀62泄真空后将活塞升起,再关闭料缸阀门7后给料缸5内投料,之后再下降活塞三64,进入料缸5内,缓慢下降,直到活塞三64的下端面接触到药面,并待料浆从球阀62挤出时关闭球阀62,再打开料缸阀门7,并在真空缸的真空口处抽真空,启动步进电机18,使伸缩杆14匀速下移推动活塞三64匀速下移,料浆从料缸阀门7的出口均匀流出,落入装料浆的壳体内完成浇注。

89.3.4检测

90.采用本实用新型,设定步进电机的转速为τ,设定传动系统的传动比为i,设定螺套的转速为r,那么,r=i*τ;

91.采用本实用新型,伸缩杆为丝杠,其螺距设定为t,伸缩杆的下移速度设定为v,那么ν=r*t=i*t*τ,此即为活塞的下移速度;

92.τ可设定,为可知参数。将t时间段内活塞下移的距离记为h,料缸的内径记为d,料浆的密度记为ρ,料浆的流速即单位时间内从料缸流出的料浆的量为ω,则有:ν=h/t,且

93.流速:ω/t=(π*d2*ρ*h)/(4*t)=(π*d2*ρ*ν)/4=(π*d2*ρ *i*t*τ)/4=k*τ(k为常数)

94.式中k=π*d2*ρ*i*t/4,由于π、d、i、t、ρ对具体设备和料浆为已知参数,所以k为常数;

95.流量:ω=(π*d2*ρ*h)/4=(π*d2*ρ*ν*t)/4=(π*d2*ρ*t*i*t* τ)/4=k1*τ(k1为常数)

96.式中k1=(π*d2*ρ*t*i*t)/4,由于π、d、i、t、ρ对具体设备和料浆为已知参数,t可通过计时获得,所以k1为常数,且k1=k*t;

97.可见料将流速、流量均与步进电机的转速τ为线性关系,是可精密控制的参数,通过设定即可获得,从而获得药浆在线流速、流量,实现其远程隔离控制操作。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。