1.本实用新型涉及建筑结构技术领域,具体涉及一种装配式钢管混凝土柱与钢梁节点。

背景技术:

2.装配式钢筋混凝土结构是我国建筑结构发展的重要方向之一,它有利于我国建筑工业化的发展,提高生产效率节约能源,发展绿色环保建筑,并且有利于提高和保证建筑工程质量。各类装配式结构中,钢结构具备施工速度快、现场湿作业少、便于实现工业化和标准化、质量易控制、绿色环保等诸多优势,在装配式建筑领域中具备巨大的发展前景。

3.在超高层建筑中,钢柱往往不满足结构设计要求,而采用钢管混凝土柱的形式,外部的钢管可以为内部混凝土提供侧向约束,提高混凝土的变形能力;内部混凝土也能为钢管提供侧向支撑,增强钢管的局部稳定性能,避免钢管发生局部屈曲,使钢管性能得到充分发挥。钢管混凝土柱弥补了钢材和混凝土的缺点,又充分发挥了各材料的有点,钢管混凝土柱与钢梁的这种结构形式在超高层建筑中得到广泛应用。因此,设计一种装配程度高、受力性能优良的装配式钢管混凝土柱与钢梁节点显得尤为重要。

技术实现要素:

4.本实用新型的目的在于,针对现有技术的不足,提供一种施工简单、缩短工期的装配式钢管混凝土柱与钢梁节点。

5.本实用新型采用的技术方案为:一种装配式钢管混凝土柱与钢梁节点,包括若干钢梁、钢管混凝土柱和若干连接件,所述钢梁水平设于钢管混凝土柱的四周,钢梁的端部与连接件的一端相连;连接件的另一端与钢管混凝土柱的钢管外壁紧贴,钢管的内部固定有高强螺栓套筒,高强螺栓套筒与高强螺栓适配,高强螺栓穿过连接件,与钢管内部的高强螺栓套筒相连;所述钢管内设有环形的加劲板,加劲板的外沿与钢管内壁相连。

6.按上述方案,所述连接件和钢梁上开设有螺栓孔。

7.按上述方案,所述钢管侧壁开设有螺纹孔,高强螺栓套筒与螺纹孔适配,高强螺栓套筒的端部拧入钢梁侧壁的螺纹孔。

8.按上述方案,所述钢管的截面为方形,其包括四个侧板;所述钢梁有四根,分别通过连接件与钢管的四个侧板相连。

9.按上述方案,所述钢梁为h型钢梁或工字钢梁,所述钢梁包括上翼缘板、下翼缘板和连接上下翼缘板的腹板。

10.按上述方案,所述钢梁的上翼缘板通过顶部的翼缘连接件与钢管相连;所述钢梁的腹板通过两侧对称的腹板连接件与钢管相连;所述钢梁的下翼缘板通过底部的翼缘连接件与钢管相连;所述翼缘连接件和腹板连接件均为l型连接板。

11.按上述方案,腹板连接件有两个,分设于腹板两侧。

12.按上述方案,所述钢管内设有环形的加劲板,加劲板的外沿与钢管内壁相连。

13.按上述方案,加劲板的内圈为圆弧过渡面。

14.按上述方案,所述加劲板设有两个,两个加劲板相互平行,且二者位置与钢梁的上下翼缘板位置对应。

15.本实用新型的有益效果为:

16.1.施工简便、节约工期。本实用新型中各构件均采用高强螺栓进行连接,极大简化施工工艺,保证节点质量,施工工期短,大大缩短施工周期。

17.2.简化施工措施,方便构件安装。本实用新型中翼缘连接件能够兼作钢梁构件施工安装时的临时支托,减小了现场安装定位的难度,降低钢结构安装定位的现场措施费用,显著降低装配式钢结构的综合建造成本。

18.3.节点力学性能优良。本实用新型钢梁与钢管混凝土柱通过连接件进行连接,各构件传力直接,并且翼缘连接件能够使梁端塑性铰远离节点区,提高节点的变形能力和力学性能。

19.4.内部加劲肋的设置在钢梁上下翼缘高度处。首先,内加劲肋的设置位置能避开高强螺栓的布置位置,方便节点加工;其次,加劲肋能有效传递钢梁板件内力;最后,钢柱内加劲肋能显著提高节点区钢柱板件的稳定性,进一步增强节点的承载能力。

附图说明

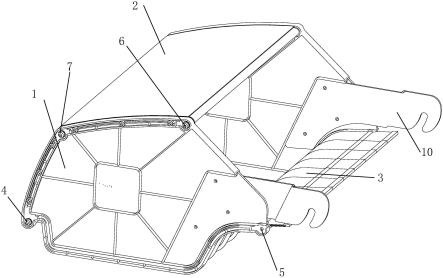

20.图1为本实用新型一个具体实施例的结构示意图。

21.图2为图1的俯视图。

22.图3为本实施例的剖面图。

23.图4为本实施例的分解图。

24.图中,1.钢管,2.钢梁,3.翼缘连接件,4.腹板连接件,5.加劲板,6.高强螺栓,7.高强螺栓套筒,8.螺栓孔,9.螺纹孔,10.上翼缘板,11.下翼缘板,12.腹板。

具体实施方式

25.为了更好地理解本实用新型,下面结合附图和具体实施例对本实用新型作进一步地描述。

26.如图1~4所示的一种新型装配式钢管混凝土柱与钢梁节点,包括若干钢梁2、钢管混凝土柱和若干连接件,所述钢梁2水平设于钢管混凝土柱的四周,钢梁2的端部通过高强螺栓6与连接件的一端相连;连接件的另一端与钢管混凝土柱的钢管1外壁紧贴,钢管1的内部固定有高强螺栓套筒7,高强螺栓套筒7与高强螺栓6适配,高强螺栓6穿过连接件和钢管 1,与钢管1内部的高强螺栓套筒7相连。

27.本实施例中,所述连接件和钢梁2上开设有螺栓孔8;所述钢管1侧壁开设有螺纹孔9,高强螺栓套筒7与螺纹孔9适配,高强螺栓套筒7的端部拧入钢梁2侧壁的螺纹孔9。

28.优选地,所述钢管1的截面为方形,其包括四个侧板;所述钢梁2有四根,分别通过连接件与钢管1的四个侧板相连。

29.优选地,所述钢梁2为h型钢梁2或工字钢梁2,所述钢梁2包括上翼缘板10、下翼缘板11和连接上下翼缘板11的腹板12。

30.优选地,所述钢梁2的上翼缘板10通过顶部的翼缘连接件3与钢管1相连;所述钢梁

2 的腹板12通过两侧对称的腹板连接件4与钢管1相连;所述钢梁2的下翼缘板11通过底部的翼缘连接件与钢管1相连;所述翼缘连接件3和腹板连接件4均为l型连接板。本实施例中,腹板连接件4有两个,分设于腹板12两侧。

31.优选地,所述钢管1内设有环形的加劲板5,加劲板5的外沿与钢管1内壁相连,加劲板5的内沿为圆弧过渡面。本实施例中,所述加劲板5设有两个,两个加劲板5相互平行,且二者位置与钢梁2的上下翼缘板11位置对应。

32.本实施例中,所述钢管混凝土柱与外部的四个h型钢梁2相连。本实施例的具体制作及安装过程如下:根据设计高强螺栓6的布置,在工厂利用机器对钢梁2、翼缘连接件3和腹板连接件4上进行成孔;根据设计高强螺栓6的直径,钢管1配置对应的高强螺栓套筒7;根据设计高强螺栓6的布置,在钢管1上利用机器加工成螺纹孔9,螺纹孔9须与高强螺栓套筒7的端部螺纹对应,在工厂将高强螺栓套筒7拧紧在钢管1上;内部的加劲板5根据相贯线进行切割,切割成型后与钢管1焊接成一个整体,完成钢管混凝土柱的钢管1加工。各装配件在工厂完成加工后,运至施工现场,现场根据设计利用塔架和吊车定位,完成结构的拼装连接。各构件的拼装顺序如下:第一,定位钢管混凝土柱,完成定位后,将翼缘连接件 3利用高强螺栓6连接在钢管1上;第二,根据现场施工组织安排,完成一定高度的钢管1 安装后,将钢管1内部灌实混凝土,完成钢管混凝土柱的施工;第三,利用下方翼缘连接件 3作为钢梁2的临时支撑,将加工好的钢梁2搁置在下方翼缘连接件3上,初拧一个高强螺栓6进行初步定位,再将钢梁2调整至适当位置,完成他高强螺栓6的连接,最后将腹板连接件4连接在钢梁2和钢管混凝土柱上,完成钢梁2的定位和安装。

33.本实用新型中,各构件之间均采用螺栓连接,装配程度高,现场施工方便灵活。首先,钢管混凝土柱与钢梁2之间均通过螺栓连接,避免大量的现场焊接工作,施工便捷,技术成熟,节省大量的人力物力,节点施工质量有所保证。其次,钢柱与钢梁2通过l形连接板进行连接,这种连接形式能够使梁端塑性铰远离节点区,提高节点的变形能力和力学性能。再者,l形连接板能够作为钢梁2连接时的临时支托,大大减小了现场安装定位的难度,降低钢结构安装定位的现场措施费用,节省大量人力物力。最后,螺栓与钢管混凝土柱通过高强螺栓套筒7进行连接,这种连接形式使钢管混凝土柱与钢梁2的施工相互独立,更有利于现场施工组织安排,显著提高结构的装配程度。

34.以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。