1.本技术涉及钻探的领域,尤其是涉及一种取心钻具。

背景技术:

2.在进行地质勘探、环境取样以及固体矿产勘查钻探的工作中,都需要用到取心钻具,用来从地层中钻取出地下的样品,取心钻具是用来获取地下地层样品的专用钻具,取出的样品是了解地下地质和矿产最直观、最实际的资料。

3.目前,环境取样钻探工作中,要求在第四系松软沉积层原状取样,尤其涉及粉砂土、粉土、粘性土、软土以及淤泥等地层,主要以静压、锤击、高频振动等钻进方法,通过地表钻机对钻杆施加静压、锤击、高频振动的动力,通过钻杆把动力传递给孔内钻具,使环刀钻头压入地层从而获取原状土样,这个过程中动力通过钻杆传递到孔底环刀钻头。

4.在工程地质勘察钻探工作中,对于松散易冲刷的碎石土、砂卵石、粗砂地层取样钻进,一般采取单管或双管钻具配合冲洗液。

5.固体矿产勘查钻探工作中,主要以岩层取心工作为主,一般采双管或绳索取心钻具配合冲洗液,以回转方式钻进。

6.针对上述中的相关技术,

7.1. 环境取样钻探工作中,钻杆弹性形变以及钻杆与钻孔的侧摩阻力致使能量传输过程中损失严重,作用到钻头的冲击力或压力损失严重,随着钻孔深度增加,钻进速度大幅降低,取心质量变差;

8.2. 在工程地质勘察钻探工作中,以回转方式钻进,复杂地层岩土心体积小,比较松散,岩土心难以卡取造成采取率低、质量差,地层不稳定造成钻进过程中常发生钻具夹钻或埋钻等孔内事故,取心难度大、钻孔护壁难;地表采取强力起拔、打吊锤等措施处理难度大、效果差,尤其采用单管钻具钻进常造成施工现场地表泥浆污染严重;

9.3. 固体矿产勘查钻探工作中,由于矿产整体性较强,常发生钻具卡钻、夹钻事故,常采取的处理措施包括强力起拔、打吊锤、边回转边起拔以割断钻具等,处理事故周期长、成本高、风险大。

技术实现要素:

10.为了便于在不同地质状况下进行钻样取心,本技术提供一种取心钻具。

11.第一方面,本技术提供的一种取心钻具采用如下的技术方案:

12.一种取心钻具,包括沿同一轴心设置的动能单元和取样单元;

13.所述动能单元包括同轴设置的钻杆、冲击机构和滑动柱;所述钻杆一端固定在所述冲击机构一端,另一端伸出钻孔;所述滑动柱一端与冲击机构背离钻杆一端同轴滑动连接,另一端固设在所述取样单元上;所述滑动柱与冲击机构沿周向同时转动,并处于相对静止状态;

14.所述取样单元包括同轴设置的内管总成、外管总成和钻头,所述外管总成套设在

所述内管总成外侧并与内管总成转动连接,所述外管总成一端与所述滑动柱连接,另一端与所述钻头连接;所述内管总成靠近钻头一端用于土样进入并存储。

15.通过采用上述技术方案,在进行土样取心时,预先开挖取样孔,再将钻具下放至孔底,直至钻头与孔底接触;通过钻杆上提冲击机构,冲击机构沿滑动柱滑动并向上运动,直至滑动柱到达其滑动的最大行程,停止钻杆提升并释放钻杆,钻杆和冲击机构在重力作用下沿滑动柱下滑,冲击机构冲击到外管总成顶端,进而把冲击力传递给钻头,从而实现钻头切入孔底的地层,土样进入内管总成内,重复以上动作过程,直至取样的土样柱填满内管总成中,即可完成一个回次的钻取样过程;在遇到其他土质的取样时,在上提钻杆的同时通过钻机为钻杆提供回转力,钻杆带动冲击机构、滑动柱和外管总成同步转动,进而带动钻头在受到向下冲击力的同时旋转,对土样进行锤击回转钻进;由于阻力过大引起钻具卡钻、夹钻时,通过快速向上提拉钻杆和为钻杆提供回转力两种方式单独或配合使用,将钻具和孔壁环空间隙内的岩粉、沉渣或岩石碎块通过振动掉落,以实现钻具解卡并提出钻具,起到解卡和便于取样的效果。设置的钻杆、冲击机构和滑动柱,钻杆的提升带动冲击机构给与取样单元冲击力,使得整个取样单元整体向下冲击,进而能将连续不断的冲击力给到钻头,使得钻头持续向下冲击进行取样,施加到钻头的冲击力损耗降低,提高了取样的效率和取心质量。通过钻杆转动和锤击动作,能够实现回转钻进、锤击钻进以及回转锤击复合钻进方法,对于不同地层选用合适的钻进方法,可有效提高钻探施工效率;冲击机构与滑动柱之间的相对位置,使得外管总成和钻刀在转动过程中,内管总成能够保持静止,便于对内管总成储存的土样进行保护,减少对土样柱的扰动,同时通过冲击加转动的配合,能够解决孔内钻具卡钻事故,整体提高了钻具的适用性、取心的效率和土样的质量。

16.可选的,所述冲击机构包括同轴设置的异径接头、冲锤、通水管和锤垫;

17.所述钻杆通过异径接头与冲锤连接,所述滑动柱滑动连接在所述冲锤内腔;

18.所述通水管一端通过异径接头与钻杆连通,另一端伸入所述滑动柱内腔并滑动连接;

19.所述锤垫固设在所述外管总成靠近冲锤一端,且所述滑动柱远离冲锤一端通过所述锤垫固设在所述外管总成上。

20.通过采用上述技术方案,当冲锤下端面与锤垫相接触,即冲锤处于下位时,快速提升钻杆,钻杆带动异径接头、通水管和冲锤沿着滑动柱向上快速移动,实现向上的冲击动作;此时冲锤处于上位,释放钻杆,钻杆与异径接头、通水管和冲锤依靠重力沿着滑动柱向下落,冲锤下端冲击锤垫,从而实现向下的冲击动作,进而把冲击力依次通过锤垫和取样单元传递给钻头进行取样;设置的异径接头、冲锤、通水管和锤垫,冲锤与锤垫的配合,在保证冲击力的同时,减少刚性碰撞,便于冲击力的传递,通过异径接头便于连接尺寸不同的冲锤和钻杆,通过通水管与滑动柱、滑动柱与冲锤的滑动,保证冲锤的竖直下落,对冲锤的下落提供导向,减少冲击力的损失,减少钻具偏位造成的卡钻状况,提高取心效率和土样质量。

21.可选的,所述滑动柱包括呈“t”型设置的凹台和导柱,所述凹台一端穿入所述冲锤内腔并滑动连接,所述冲锤侧壁靠近两端位置开设有与所述冲锤内腔连通的通气孔,两所述通气孔分别设置在所述凹台上下两侧位置;所述导柱设置为棱柱,所述冲锤靠近锤垫一端开设为与棱柱配合的棱形孔。

22.通过采用上述技术方案,设置的凹台和导柱,通过凹台对导柱进行限位,避免导柱

脱离冲锤,控制冲锤的上下移动行程,同时在凹台与冲锤的两内端壁抵接时产生冲击力,进而使得钻具震动,便于在卡钻状态下进行解卡;设置的通气孔,在提升或者下放冲锤过程中,平衡冲锤内外气压,以防止冲锤内凹台上下腔体内形成密封状态锁死,而无法完成冲击动作;导柱设置为棱柱,使得导柱与冲锤之间沿周向处于相对静止,实现二者之间的同步转动和停止,以便于进行传动。

23.可选的,所述外管总成包括钻具外管和扩孔器;

24.所述钻具外管一端与所述锤垫连接,另一端与所述扩孔器同轴连接,所述扩孔器的外径大于钻具外管的外径;所述钻头设置在所述扩孔器远离钻具外管一侧;

25.所述内管总成包括钻具内管、衬管和进料座;

26.所述钻具内管同轴转动连接在所述钻具外管内腔,所述衬管同轴设置在钻具内管内腔;所述进料座设置在钻具内管远离冲击机构一端,且所述进料座内径与衬管内径相同。

27.通过采用上述技术方案,钻具外管与锤垫同步转动,锤垫的冲击力和回转力同步传递到钻具外管上,钻具外管直接带动钻刀进行同步运动进行取样,减少能量损耗;扩孔器能够在取样过程中进行扩孔,增大扩孔器以上的动能单元与孔壁之间的距离,减少冲锤与孔壁的摩擦力,便于冲锤的滑动和转动,减少卡钻的状况发生;钻具内管与钻具外管转动连接,使得钻具内管之内形成一个独立的整体,减少钻具外管转动对其产生的扰动;进料座将钻刀钻出的土样收拢至内腔并随行进过程逐渐送入衬管进行储存,是土样的存储单元;进料座与衬管内径相同,便于土样进入衬管,避免产生台阶造成土样柱无法进入衬管或在衬管中晃动的状况发生。

28.可选的,所述锤垫远离滑动柱一端设置有单向球阀座,所述单向球阀座内腔与所述衬管连通并设置有钢球,所述单向球阀座内腔与所述钻具内管与钻具外管之间的环状间隙连通,所述单向球阀座依靠所述钢球自身重力实现所述衬管的单向密封功能。

29.通过采用上述技术方案,在进行取样时,较为紧密的土样沿进料座进入衬管的过程中,衬管腔体内气压受到挤压顶起单向球阀座中的钢球,衬管内的气体从单向球阀座内腔排出,便于土样柱顺利进入至衬管之中;在完成取样从钻孔内提出钻具时,钢球在重力作用下落下,封闭单向球阀座与衬管之间的通道,使得整个衬管内形成密闭状态,可确保土样柱不会从衬管内滑出掉落,提高取样质量和土样的采取率。

30.可选的,所述取样单元还包括连接所述钻具外管和钻具内管的单动机构;所述单动机构包括心轴、上推力轴承、轴承座、下推力轴承、弹簧、调节调节螺母、弹簧套;

31.所述心轴一端与锤垫固定,另一端伸入所述钻具外管内腔并与所述调节螺母螺纹连接;

32.所述轴承座设同轴套设在所述心轴上,所述上推力轴承和下推力轴承分别设置在所述轴承座的的两端,且所述轴承座通过上推力轴承和下推力轴承与心轴连接;所述弹簧套设在所述心轴上,所述弹簧一端与下推力轴承抵接,另一端与所述调节螺母抵接;

33.弹簧套套设在所述心轴上,且一端与所述轴承座连接,另一端与所述钻具内管连接;所述单向球阀座设置在弹簧套下端。

34.通过采用上述技术方案,孔外钻机带动钻杆转动时,锤垫回转带动心轴和外管总成同步转动,内管总成与弹簧套、轴承座设置为一个整体,通过上推力球轴承和下推力球轴承的配合作用,使得外管总成转动时内管总成保持静止;同时,在取样过程中土样柱进入钻

具内管时,土样柱与钻具内管的侧壁存在摩阻力,可阻止内管总成跟随心轴转动,而保持静止状态,从而也阻止了弹簧套、轴承座跟随心轴转动,从而实现了内管总成与外管总成单动的效果。设置的上推力轴承、轴承座和下推力轴承,极大的降低了轴承座与心轴的摩擦力,使得轴承座实现单动功能;设置的弹簧、调节螺母和弹簧套,通过调节螺母上下位置,以控制弹簧对下推力球轴承预紧力大小,从而调节轴承座的单动灵活性,同时通过弹簧套对结构将进行保护,可以有效促进土样柱顺利进入衬管之中,降低对土样柱的扰动影响。

35.可选的,还包括冲洗液循环系统;所述钻杆、异径接头、通水管、滑动柱、锤垫和心轴沿中心轴均设有依次连通的冲洗液通道;

36.所述心轴周侧开设有第一通水孔和第二通水孔,所述第一通水孔一端与心轴内腔连通,另一端与所述钻具内管与钻具外管之间的环状间隙连通;所述第二通水孔一端与所述衬管连通,另一端与所述钻具内管与钻具外管之间的环状间隙连通;

37.所述钻头上开设有出水孔,所述出水孔一端与钻具内管与钻具外管之间的环状间隙连通,另一端用于与钻孔与钻具之间的环状间隙连通。

38.通过采用上述技术方案,在取样的过程中,冲洗液自钻杆一端通入,并依次流经异径接头、通水管、滑动柱、锤垫和心轴,在沿第一通水孔流入钻具内管与钻具外管之间的环状间隙中,最后冲洗液沿环状间隙进入出水孔并流至钻头位置和钻孔与钻具之间的间隙,对钻进位置进行润滑,同时减少钻具与孔壁之间的摩擦力,平衡孔壁压力,并携带孔底沉渣从钻具外管与钻孔间隙返回至地表,提高取样的效率和样品的质量;同时在弯成取样取出钻具、或钻具卡钻的状态下,通过冲洗液配合锤击钻进和转动,减少解卡和取出钻具的阻力,适用性更高,提高图样的采取率和钻探效率。

39.可选的,所述钻头设置为环刀钻头,所述出水孔设置在环刀钻头侧面;所述进料座设置为内管靴,所述内管靴内沿轴向滑动连接有活塞,所述活塞能够抵接在所述内管靴和衬管内壁并滑动。

40.通过采用上述技术方案,内管靴内径与衬管相等,以使柱状土样能够顺利进入衬管内,活塞安装于衬管内并与衬管形成密封且滑动配合,把衬管分为上下两段腔体,当在粉砂土、粉土、粘性土、软土以及淤泥等软塑性地层锤击钻进时,土样从环刀钻头、内管靴依次进入至衬管内,并推动活塞沿着衬管向上移动;活塞上段的衬管腔体内可预存冲洗液,冲洗液受到挤压顶起钢球,冲洗液从单向球阀座的内腔与第二通水孔排出进入钻具内管与钻具外管的环状间隙中沿出水孔排出;在此过程中,活塞下段的衬管内充满土样柱,直至钻进完毕从钻孔内提出钻具时,钢球落下封闭单向球阀座,整个衬管内形成密闭状态;可确保软塑性的土样柱不会从衬管内滑出掉落。出水孔能够把环刀钻头内的冲洗液引导至钻具外管与钻孔之间的环状间隙,避免冲洗液冲刷进入环刀钻头内的土样,降低冲洗液对土样的扰动和污染,提高土样采取率;从出水孔排出的冲洗液能够润滑环刀钻头刀刃,利于钻进和携带孔底沉渣返回至地表,可获得很好的原状取样质量,并提高原状土样的采取率。

41.可选的,所述钻头设置为底喷钻头,所述出水孔与钻具中心轴平行;所述进料座设置为拦簧座,所述拦簧座内壁铰接有若干沿拦簧座周向分布的岩心挡板,所述岩心挡板的铰接轴与衬管轴向垂直,且设置为可拼接的扇形圆弧板,所述岩心挡板能够自拼接状态向靠近冲击机构一侧转动。

42.通过采用上述技术方案,在松散易冲刷的碎石土、砂卵石、粗砂地层中取样钻探

时,在重力作用下,岩心挡板成水平闭合状态,在取样过程中,随着岩心或土样逐渐进入并上顶岩心挡板,岩心挡板沿着铰接轴向靠近冲击机构一侧转动,直至到达竖直状态,并与拦簧座内侧壁贴合,便于松散的岩心或土样柱进入到衬管内;在钻进完毕后上提钻具,衬管内的松散岩心或土样柱向下滑落并压迫岩心挡板沿着铰接轴反向转动并复位,直至岩心挡板转动至水平状态,可形成一个闭合的拦挡截面,对衬管底端进行封闭,防止松散的岩心或土样从衬管底端开口处掉落或洒落,进而对岩心或土样进行保护。出水孔把冲洗液引导至底喷钻头底部,润滑钻头并携带孔底岩粉沉渣从钻具外管与钻孔之间的环状间隙返回至地表,降低冲洗液对进入钻头内松散岩心和土样的冲刷,提高的采取率和钻进速度。

43.可选的,所述钻头设置为侧喷钻头,所述出水孔设置在所述侧喷钻头内侧并与钻具中心轴平行;所述进料座设置为卡簧座,所述卡簧座内腔同轴滑动设置有卡簧,所述卡簧座内腔设置为圆锥空腔,圆锥空腔远离冲击机构一端截面小于另一端。

44.通过采用上述技术方案,在岩层中取心钻探时,随着钻进岩心柱从侧喷钻头进入至卡簧座内并向上顶卡簧,卡簧受到卡簧座圆锥内壁约束减弱,卡簧沿着径向方向外可胀开,直至卡簧抵接在衬管内壁,岩心柱穿过卡簧卡簧进入衬管进行存储;完成取心后上提钻具外管,衬管随钻具外管同步上移,卡簧与岩心柱抱紧,卡簧相对卡簧座向下移动,卡簧受到卡簧座圆锥面的径向约束并向内收紧,使得卡簧对岩心的抱紧力越来越大;随着钻具外管继续上提,卡簧座迫使内管总成带着轴承座向下压缩弹簧,内管总成相对钻具外管下移,直至卡簧座下端与侧喷钻头接触,此时继续上提钻具外管,岩心柱作用在卡簧和卡簧座上的抗拉力传递给侧喷钻头,当金刚石侧喷钻头的上提力超过岩心柱的抗拉力极限时,岩心柱则被拔断,同时卡簧已与岩心柱卡死,对岩心柱进行限位,防止岩心柱从衬管内掉落。出水孔把冲洗液引流至钻头内侧,润滑钻头并携带孔底钻头碎岩产生的沉渣从钻具外管与钻孔之间的环状间隙返回至地表,同时在钻进较硬的地层时,冲洗液对进入侧喷钻头内的岩心侧面冲刷润滑,便于岩心进入钻具内管及衬管中,提高采取率和钻进速度。

45.综上所述,本技术包括以下至少一种有益技术效果:

46.1.该钻具可实现回转钻进、锤击钻进以及回转锤击复合钻进的方法,根据不同地层选用合适的钻进方法,可有效提高钻探施工效率;同时能够将冲击力直接作用到外管总成上,进而作用到钻头上,减少冲击力和压力的损失;同时通过冲击加转动的配合,能够解决孔内钻具卡钻事故,整体提高了钻具的适用性、取心的效率和土样的质量;

47.2.设置的异径接头、冲锤、通水管和锤垫,冲锤与锤垫的配合,在保证冲击力的同时,减少刚性碰撞,便于冲击力的传递,通过异径接头便于连接尺寸不同的冲锤和钻杆,通过通水管与滑动柱、滑动柱与冲锤的滑动,保证冲锤的竖直下落,对冲锤的下落提供导向,减少冲击力的损失,减少钻具偏位造成的卡钻状况,提高取心效率和土样质量;

48.3.设置的凹台和导柱,通过凹台对导柱进行限位,避免导柱脱离冲锤,控制冲锤的上下移动行程,同时在凹台与冲锤的两内端壁抵接时产生冲击力,进而使得钻具震动,便于在卡钻状态下进行解卡;设置的通气孔,在提升或者下放冲锤过程中,平衡冲锤内外气压,以防止冲锤内凹台上下腔体内形成密封状态锁死,而无法完成冲击动作;导柱设置为棱柱,使得导柱与冲锤之间沿周向处于相对静止,实现二者之间的同步转动和停止,以便于进行传动;

49.4.设置的上推力轴承、轴承座和下推力轴承,极大的降低了轴承座与心轴的摩擦

力,使得轴承座实现单动功能;设置的弹簧、调节螺母和弹簧套,通过调节螺母上下位置,以控制弹簧对下推力球轴承预紧力大小,从而调节轴承座的单动灵活性,同时通过弹簧套对结构将进行保护,可以有效促进土样柱顺利进入衬管之中,降低对土样柱的扰动影响;同时能够进行冲洗液分流,以达到保护采取的岩心或土样,提高采取率和取心质量的效果。

附图说明

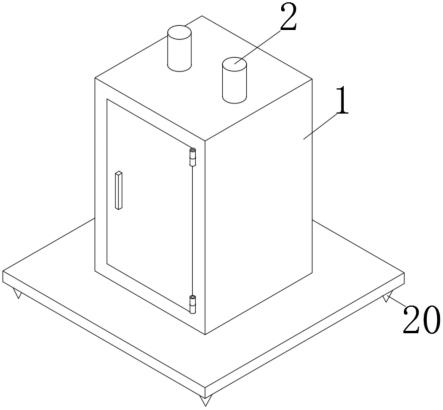

50.图1是本技术实施例1的整体结构示意图。

51.图2是图1的剖面结构示意图。

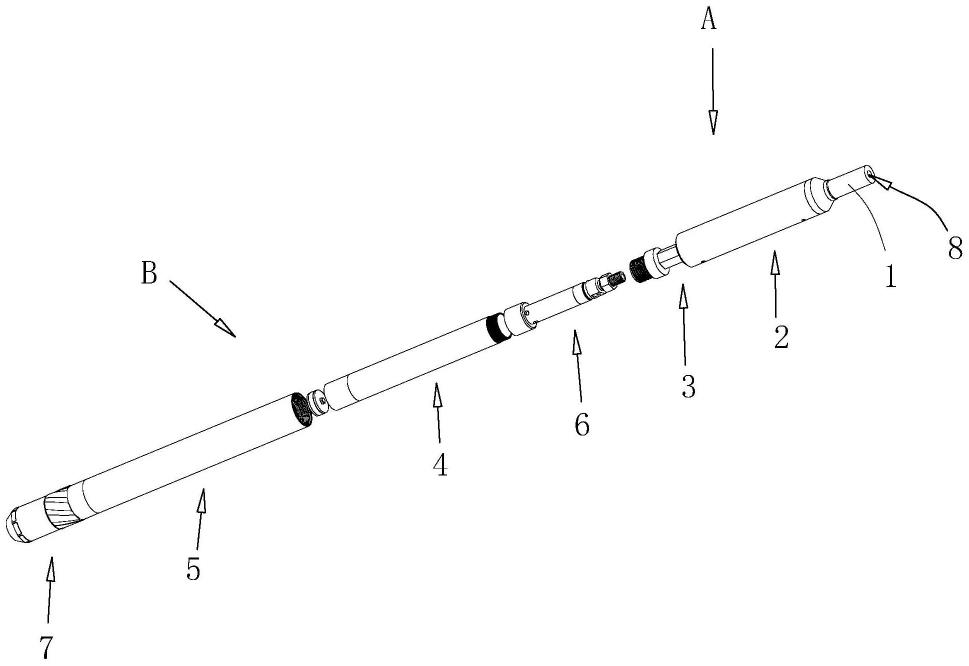

52.图3是图1中冲击机构的爆炸图。

53.图4是环刀钻头的结构示意图。

54.图5是内管靴的结构示意图。

55.图6是活塞的结构示意图。

56.图7是本技术实施例2的单动机构的结构示意图。

57.图8是本技术实施例3的剖面结构示意图,

58.图9是底喷钻头的结构示意图。

59.图10是拦簧座的结构示意图。

60.图11是本技术实施例4的剖面结构示意图。

61.图12是侧喷钻头的结构示意图。

62.图13是卡簧座的结构示意图。

63.附图标记说明:a、动能单元;b、取样单元;1、钻杆;2、冲击机构;21、异径接头;22、冲锤;221、通气孔;23、通水管;24、锤垫;25、密封件;251、三瓣式密封环;252、六瓣式密封环;253、密封压盖;254、螺钉;3、滑动柱;31、凹台;32、导柱;4、内管总成;41、钻具内管;42、衬管;43、进料座;431、内管靴;432、活塞;4321、上压板;4322、膨胀橡胶圈;4323、下压板;4324、螺栓;4325、固定螺母;433、拦簧座;434、岩心挡板;435、卡簧座;436、卡簧;44、单向球阀座;45、钢球;5、外管总成;51、钻具外管;52、扩孔器;6、单动机构;61、心轴;611、第一通水孔;612、第二通水孔;62、锁紧螺母;63、上推力轴承;64、轴承座;65、下推力轴承;66、弹簧;67、调节螺母;68、弹簧套;69、油嘴;7、钻头;71、环刀钻头;711、环刀刃;72、出水孔;73、底喷钻头;731、聚晶金刚石复合片切削齿;74、侧喷钻头;741、金刚石胎体;8、冲洗液通道。

具体实施方式

64.以下结合附图1-13对本技术作进一步详细说明。

65.实施例1

66.本技术实施例公开一种取心钻具。

67.本技术实施例1适用于环境取样钻探工作中在第四系松软沉积层进行原状取样,尤其涉及粉砂土、粉土、粘性土、软土以及淤泥等松软地层进行原装取样,取样钻探时采用冲击钻进方式。

68.参照图1,一种取心钻具包括设置在同一轴心的动能单元a、取样单元b和冲洗液循环系统;动能单元a包括同轴设置的钻杆1、冲击机构2和滑动柱3;取样单元b包括同轴设置的内管总成4、外管总成5和钻头7。钻杆1一端固定在冲击机构2上端,另一端伸出钻孔用于

提拉;滑动柱3一端与冲击机构2下端同轴滑动连接,另一端与外管总成5上端采用丝扣固定连接;外管总成5下端与钻头7连接,并用于伸入钻孔进行取样并存储,外管总成5套设在内管总成4外侧并与内管总成4转动连接。

69.参照图2和图3,冲击机构2包括同轴设置的异径接头21、冲锤22、通水管23、锤垫24和密封件25;钻杆1顶端伸出钻孔,钻杆1下端和冲锤22上端分别设置在异径接头21上端和下端,并通过丝扣固定连接。钻杆1、异径接头21、通水管23、滑动柱3和锤垫24沿中心轴61均开设有依次连通、且供冲洗液流经的冲洗液通道8。通水管23和滑动柱3均设置在冲锤22内腔,通水管23上端与异径接头21下端通过丝扣固定连接,通水管23下端伸入滑动柱3的冲洗液通道8内并与滑动柱3滑动连接,通水管23与滑动柱3之间的环状间隙通过密封件25密封连接。滑动柱3一端滑动连接在冲锤22内腔,另一端与锤垫24采用丝扣固定连接,锤垫24通过丝扣固定在外管总成5上端。

70.参照图2和图3,滑动柱3包括呈“t”型设置的凹台31和导柱32,凹台31一端穿入冲锤22内腔并滑动连接,凹台31上端面与下端面分别用于与冲锤22内腔的上接触面和下接触面接触,控制滑动柱3的进程;本技术冲锤22和通水管23上下移动行程为500mm,冲锤22侧壁靠近两端位置均开设有2组与冲锤22内腔连通的通气孔221,两组通气孔221分别设置在凹台31上下两侧,以防止在提升或者下放冲锤22过程中,冲锤22上下腔体内形成密封状态锁死,而无法完成冲击动作。导柱32设置为棱柱,并伸出冲锤22与锤垫24丝扣连接,冲锤22靠近锤垫24一端开设为与棱柱配合的棱形孔;本技术导柱32设置为六棱柱,棱形孔设置为六棱形孔,使得冲锤22与滑动柱3同步转动。

71.参照图3,密封件25包括同轴套设在通水管23上的密封压盖253、螺钉254、三瓣式密封环251和六瓣式密封环252;三瓣式密封环251和六瓣式密封环252依次嵌入凹台31的内凹处,并与通水管23外壁和凹台31内壁抵接;密封压盖253压持在凹台31和六瓣式密封环252上端,并通过螺钉254固定在凹台31顶壁,实现对通水管23和滑动柱3之间缝隙的密封。在使用冲洗液钻进过程中,可防止高压冲洗液从通水管23与滑动柱3之间的配合间隙中流出,可确保通水管23在六方轴内高速往复运动,且抗高压流体密封性更加稳定可靠。

72.参照图2,锤垫24下端通过丝扣连接有单向球阀座44,且单向球阀座44的内腔与锤垫24的冲洗液通道8连通;单向球阀座44设置在外管总成5内腔,内管总成4设置在单向球阀座44下端;单向球阀座44内腔设置有钢球45,且单向球阀座44内腔与内管总成4内腔连通,同时单向球阀座44内腔与内管总成4与外管总成5之间的环状间隙连通,单向球阀座44依靠钢球45自身重力实现内管总成4的单向密封功能。

73.参照图2,外管总成5包括钻具外管51和扩孔器52;钻具外管51上端与锤垫24采用丝扣连接,下端与扩孔器52上端同轴丝扣连接,扩孔器52下端与钻头7通过丝扣连接,且扩孔器52的外径大于钻具外管51的外径。

74.参照图2,内管总成4包括钻具内管41、衬管42和进料座43;钻具内管41上端与单向球阀座44下端通过丝扣连接,下端通过丝扣与进料座43连接;衬管42同轴设置在钻具内管41内腔,且本技术实施例衬管42采用聚碳酸酯塑料材质,内径64mm;衬管42上端与单向球阀座44下端接触并与单向球阀座44内腔连通,下端与进料座43上端面接触;进料座43与衬管42内径相同。钻头7上开设有出水孔72,出水孔72一端与钻具内管41与钻具外管51之间的环状间隙连通,另一端用于与钻孔与钻具之间的环状间隙连通。

75.参照图4,本技术钻头7设置为环刀钻头71,环刀钻头71包括环刀刃711,环刀刃711刃角为25~30

°

;出水孔72沿环刀钻头71周向均匀设置,出水孔72位于环刀钻头71的侧面,直径5mm,并与环刀钻头71中心轴61线成夹角45

°

,本技术实施例出水孔72的数量为8组,在环刀钻头71外侧均匀分布。出水孔72一端与钻具内管41与钻具外管51之间的环状间隙连通,另一端用于与钻孔与钻具之间的环状间隙连通。

76.参照图5和图6,本技术实施例进料座43设置为内管靴431,内管靴431内侧壁为同心圆弧形,内管靴431内径与衬管42相等,以使柱状土样能够顺利进入衬管42内。内管靴431内沿轴向滑动连接有活塞432,活塞432能够抵接在内管靴431和衬管42内壁并滑动。活塞432自衬管42上端至下端依次包括上压板4321、膨胀橡胶圈4322和下压板4323,上压板4321和下压板4323夹紧膨胀橡胶圈4322并通过螺栓4324和固定螺母4325配合进行连接和固定,膨胀橡胶圈4322周侧紧抵在衬管42上并与衬管42形成密封配合;活塞432安装于衬管42下端,把衬管42分为上下两段腔体,活塞432上方腔体内可预先注入冲洗液,在土样柱自活塞432下方腔体进入衬管42时能够推动活塞432向上沿衬管42滑动,推动冲洗液顶起钢球45,冲洗液从单向球阀座44内腔进入钻具内管41与钻具外管51之间,最后沿出水孔72排出进行润滑;钻进完毕从钻孔内提出钻具时,钢球45落下封闭单向球阀座44与衬管42的通道,整个衬管42内形成密闭状态,在气压作用下确保软塑性的土样柱不会从衬管42内滑出掉落。

77.本技术实施例1的实施原理为:在第四系松软沉积层进行原状取样时,钻进时采用冲击钻进方式,预先开挖取样孔,再把取心钻具下放至孔底,钻头7与孔底接触,冲锤22下端面与锤垫24上端相接触;通过钻杆1上提异径接头21,带动冲锤22和通水管23同部向上运动,通水管23沿滑动柱3滑动,直至冲锤22下端的内台阶面上行冲击凹台31的底端,停止提升并释放钻杆1,钻杆1与异径接头21、通水管23和冲锤22依靠重力沿着滑动柱3滑动并下落,直至冲锤22下端冲击锤垫24,从而实现向下的冲击动作。冲锤22的冲击力依次通过锤垫24、钻具外管51传递给环刀钻头71,从而实现环刀钻头71切入孔底地层,土样柱进入环刀钻头71内部。随着土样从环刀钻头71、内管靴431依次逐渐进入至衬管42内,并推动活塞432沿着衬管42向上移动,若配合冲洗液进行钻进,活塞432上段的衬管42腔体内冲洗液受到挤压顶起钢球45,冲洗液从单向球阀座44内腔排出,并进入至钻具外管51与钻具外管51之间的环状间隙进行排出。

78.重复以上动作过程,直至土样柱充满整个衬管42,即可完成一个回次的钻进和取样过程。钻进完毕从钻孔内提出取心钻具时,钢球45落下封闭单向球阀座44与衬管42的通道,整个衬管42内形成密闭状态,可确保软塑性的土样柱不会从衬管42内滑出掉落。

79.冲洗液的配合选用根据地质而定,对于钻进阻力较大地层或较深的钻孔,锤击钻进过程配合使用冲洗液,能够起到润滑降低地层阻力和平衡钻孔孔壁压力的作用。

80.采用冲洗液锤击钻进时,在进行冲击钻进时,钻杆1一端通入高压冲洗液,冲洗液依次通过异径接头21、通水管23、滑动柱3、锤垫24、单向球阀座44最终进入钻具内管41与钻具外管51之间的环状间隙,在环刀钻头71下切的同时沿环刀钻头71周侧的出水孔72注入到钻孔与钻具之间的环状间隙中,避免冲洗液冲刷环刀钻头71内的土样,降低冲洗液对土样的扰动和污染,提高土样采取率,同时减少钻具与孔内壁之间的摩擦力,对钻头7进行润滑,并携带孔底沉渣沿着钻具外管51与钻孔环空间隙返回至地表,同时获得较好质量的原状土样,并提高原状土样的采取率和钻探效率。

81.实施例2

82.参照图2和图7,本技术实施例与实施例1的不同之处在于:取样单元b还包括单动机构6,单动机构6位于外管总成5之内,内管总成4位于单动机构6下端,外管总成5套设在内管总成4外侧并与内管总成4通过单动机构6转动连接。单动机构6包括同轴设置的心轴61、锁紧螺母62、上推力轴承63、轴承座64、下推力轴承65、弹簧66、调节螺母67和弹簧套68。心轴61上端与锤垫24通过丝扣连接,锁紧螺母62螺纹连接在心轴61上,并紧抵在锤垫24下端,对心轴61进行锁紧,防止丝扣松动脱落;同时通过心轴61上端的螺纹丝扣调节心轴61伸出锤垫24的长度,从而带动内管总成4移动,控制内管总成4下端与钻头7内台阶的间隙大小。

83.参照图7,心轴61下端伸入钻具外管51内腔并与调节螺母67螺纹连接;轴承座64套在心轴61上并沿轴向滑动连接,上推力轴承63和下推力轴承65分别设置在轴承座64的上下两侧,轴承座64通过上推力轴承63和下推力轴承65与心轴61转动连接;弹簧套68设在心轴61上,并位于下推力球轴承和调节螺母67之间,弹簧66一端与下推力轴承65抵接,另一端与调节螺母67抵接。弹簧套68上端与轴承座64采用丝扣连接,弹簧套68下端与单向球阀座44采用丝扣连接;弹簧套68侧面安装有油嘴69,可通过油嘴69注入润滑油脂,给下推力球轴承润滑,提高轴承座64的单动性能。

84.参照图2和图7,心轴61沿中心轴61开设有与锤垫24连通的冲洗液通道8,心轴61周侧开设有第一通水孔611和第二通水孔612,第一通水孔611一端与心轴61的冲洗液通道8连通,另一端与钻具内管41与钻具外管51之间的环状间隙连通;第二通水孔612一端与单向球阀座44内腔连通,另一端与钻具内管41与钻具外管51之间的环状间隙连通。

85.本技术实施例2的实施原理为:在需要回转钻进或提拉困难时,锤垫24回转带动心轴61和外管总成5同步转动,内管总成4与弹簧套68、轴承座64设置为一个整体,通过上推力球轴承和下推力球轴承的配合作用,极大的降低了轴承座64与心轴61的摩擦力,轴承座64实现单动功能,通过调节螺母67上下位置控制弹簧66对下推力球轴承预紧力大小,从而调节轴承座64的单动灵活性。外管总成5转动时内管总成4处于静止状态,可以有效促进土样柱顺利进入衬管42之中,钻具外管51转动便于钻进或提拉,同时衬管42及土样柱保持静止,降低对土样柱的扰动影响。

86.完成一个回次的钻进和取样过程后,钻进完毕从钻孔内提出取心钻具时,为保证衬管42内的土样原状不扰动,可从钻具内管41与弹簧套68连接的丝扣处卸开,从钻具内管41中抽出衬管42,并密封衬管42两端,以便于土样原状运输和长期存储。

87.实施例3

88.本技术实施例3适用于工程地质勘察钻探工作,对于松散易冲刷的碎石土、砂卵石、粗砂地层取样钻进,配合冲洗液,以回转方式钻进。

89.参照图8和图9,本技术实施例与实施例2的不同之处在于:钻头7设置为底喷钻头73,底喷钻头73底端均匀分布有聚晶金刚石复合片切削齿731,出水孔72与聚晶金刚石复合片切削齿731间隔均匀分布,出水孔72与钻头7中心轴61线平行;本技术实施例桶水孔数量为6组,出水孔72直径6mm;出水孔72可把冲洗液引导至钻头7底部,润滑钻头7并携带孔底岩粉沉渣从钻具外管51与钻孔之间的环状间隙返回至地表。

90.参照图10,本技术进料座43设置为拦簧座433,拦簧座433内侧壁为同心圆弧形,拦簧座433内壁铰接有4组沿拦簧座433周向分布的岩心挡板434,岩心挡板434的铰接轴与衬

管42轴向垂直,且设置为可拼接的扇形圆弧板,可沿着其固定端的铰接轴转动,转动范围0~90

°

,在重力作用下,4组岩心挡板434成水平闭合状态。

91.本技术实施例3的实施原理为:在松散易冲刷的碎石土、砂卵石、粗砂地层中取样钻探时,在重力作用下,岩心挡板434成水平闭合状态,在进行取样时,随着岩心或土样逐渐进入并上顶岩心挡板434,岩心挡板434沿着铰接轴向靠近冲击机构2一侧转动,直至到达竖直状态,并与拦簧座433内侧壁贴合,便于松散的岩心或土样柱进入到衬管42内。在钻进完毕后上提钻具,衬管42内的松散岩心或土样柱向下滑落并压迫岩心挡板434沿着铰接轴反向转动并复位,直至岩心挡板434转动至水平状态,可形成一个闭合的拦挡截面,对衬管42底端进行封闭,防止松散的岩心或土样从衬管42底端开口处掉落或洒落,进而对岩心或土样进行保护。

92.同时根据地质不同,也可采用回转和冲击下压配合,通过钻杆1在竖直方向下压或上提冲锤22,可实现加压回转钻进或减压回转钻进,通过钻杆1上提、下放冲锤22,可实现冲击回转钻进。

93.出水孔72把冲洗液引导至底喷钻头73底部,润滑钻头7并携带孔底岩粉沉渣从钻具外管51与钻孔之间的环状间隙返回至地表,降低冲洗液对进入钻头7内松散岩心和土样的冲刷,提高的采取率和钻进速度。

94.实施例4

95.本技术实施例4适用于固体矿产勘查钻探工作,主要以岩层取心工作为主,一般采用取心钻具配合冲洗液,以回转方式钻进。

96.参照图11和图12,本技术实施例与实施例2的不同之处在于:钻头7设置为侧喷钻头74,侧喷钻头74包括金刚石胎体741,金刚石胎体741与出水孔72间隔均匀分布,出水孔72与金刚石侧喷钻头74中心轴61线平行,位于金刚石侧喷钻头74内侧。本技术实施例出水孔72数量设置为6组,出水孔72深3mm,宽16mm,出水孔72可把冲洗液引流至钻头7内侧,润滑钻头7并携带孔底钻头7碎岩产生的沉渣从钻具外管51与钻孔之间的环状间隙返回至地表;

97.参照图13,进料座43设置为卡簧座435,卡簧座435内腔同轴滑动设置有卡簧436,卡簧座435内壁为圆锥面,卡簧座435内腔设置为圆锥空腔,圆锥空腔远离冲击机构2一端截面小于另一端。本技术实施例卡簧座435的圆锥面的锥度为2.5~3

°

,卡簧436可沿着卡簧座435的圆锥面一定范围内上下移动;向上移动卡簧436,卡簧436受到卡簧座435圆锥面约束减弱,卡簧436沿着径向方向外可胀开,向下移动卡簧436,卡簧436受到卡簧座435圆锥面的约束沿着径向向内可收紧。

98.本技术实施例4的实施原理为:在钻进较硬的地层时,随着钻进岩心柱从侧喷钻头74进入至卡簧座435内并向上顶卡簧436,卡簧436受到卡簧座435圆锥面约束减弱,卡簧436沿着径向方向外胀开,直至卡簧436抵接在衬管42内壁,岩心柱穿过卡簧436卡簧436进入衬管42进行存储,此时卡簧436与岩心柱抱紧。

99.完成取心后上提钻具外管51,内管总成4通过单动机构6与钻具外管51同步上移,由于卡簧436与岩心柱抱紧,卡簧436相对卡簧座435向下移动,卡簧436受到卡簧座435圆锥面的径向约束向内可收紧,卡簧436对岩心的抱紧力越来越大;随着钻具外管51继续上提,卡簧座435迫使内管总成4带着轴承座64向下压缩弹簧66,内管总成4相对钻具外管51下移,直至卡簧座435下端与金刚石侧喷钻头74内台阶接触;此时继续上提钻具外管51,岩心柱作

用在卡簧436和卡簧座435上的抗拉力传递给金刚石侧喷钻头74,当金刚石侧喷钻头74的上提力超过岩心柱的抗拉力极限时,岩心柱则被拔断,同时卡簧436已与岩心柱卡死,防止岩心柱从衬管42内掉落。出水孔72把冲洗液引流至钻头7内侧,冲洗液对进入钻头7内侧的岩心侧面冲刷润滑,利于岩心进入至钻具内管41,在较硬的岩层取心钻进时,采用金刚石侧喷钻头74配合卡簧座435、卡簧436,可获得较高的采取率和钻进速度

100.同时根据地质不同,也可采用回转和冲击下压配合,通过钻杆1在竖直方向下压或上提冲锤22,可实现加压回转钻进或减压回转钻进,通过钻杆1上提、下放冲锤22,可实现冲击回转钻进。

101.实施例5

102.本技术实施例用于处理钻进中的卡钻事故,

103.参照图1,本技术实施例与实施例2的不同之处在于:钻杆1伸出钻孔一端通过转机提供回转力,同时通入高压冲洗液、提拉钻杆1,同时工作或对应配合工作,采用上、下锤击振动的方式或锤击加转动的方式进行解卡。

104.本技术实施例5的实施原理为:向上快速提升钻杆1,钻杆1带动异径接头21和冲锤22沿着滑动柱3向上快速移动,冲锤22下端的内台上行冲击凹台31上端,可实现向上的冲击动作,释放钻杆1,钻杆1与异径接头21和冲锤22依靠重力沿着滑动柱3下落,冲锤22下端冲击锤垫24,从而实现向下的冲击动作,重复以上动作,即可形成上下冲击振动钻具外管51,便于把钻具和孔壁环空间隙内的岩粉、沉渣或岩石碎块通过振动掉落,以实现钻具解卡并提出钻具。

105.在上述解卡方式下,调节钻杆1转动,使得钻具外管51同步转动,在离心力的作用下将钻具外管51上的碎块甩落,便于钻具解卡并提出钻具。

106.在上述解卡方式下,锤击振动和转动的过程中通入冲洗液,减少钻具外管51与孔壁之间的摩擦力,也能够对摩擦生热的钻具外管51进行降温,便于钻具解卡并提出钻具。

107.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。