1.本实用新型涉及包装瓶生产线,尤其是一种化妆品包装瓶全自动上料和排序生产线。

背景技术:

2.现有在对化妆品包装瓶进行上料工序时,需先人工将化妆品包装瓶从堆料处取出再对化妆品包装瓶的姿态进行调整,使得化妆品包装瓶的姿态由横向放置,变为竖向放置,最后将化妆品包装瓶进行上料操作。此操作浪费人力物力,生产效率不高。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种化妆品包装瓶全自动上料和排序生产线,实现自动化生产,提高生产效率。

4.为解决上述技术问题,本实用新型的技术方案是:一种化妆品包装瓶全自动上料和排序生产线,包括用于将横卧包装瓶整理成直立的自动排序机构、与自动排序机构进料工位对接的进料输送带、与自动排序机构出料工位对接的出料输送带、堆料槽和用于将堆料槽内的包装瓶提升输送至进料输送带的提升上料机构;所述自动排序机构包括圆形安装板、用于驱动安装板旋转的电机、设在安装板底部中间位置的环形限位板和若干等距圆周均匀分布在安装板底部边缘位置的限位块,相邻限位块及环形限位板之间形成限位工位,所述安装板上于限位工位处设有u形避让孔,所述限位块于环形限位板之间设有固定的弧形限位板,所述弧形限位板按照安装板旋转方向从一端到另一端逐渐变高。本实用新型原理:先将待加工的化妆品包装瓶横卧放置在堆料槽内;堆料槽内的包装瓶在自身重力作用下进入提升上料机构;提升上料机构将包装瓶提升后,包装瓶在自身重力作用下滚动输送至进料输送带;进料输送带将横卧状态的包装瓶输送至进料工位并进入自动排序机构的其中一个限位工位内;电机通过安装板带动限位块和环形限位板按照输送方向旋转,包装瓶在左、右限位块和前端的环形限位板的限位作用下跟随输送;包装瓶在旋转输送过程中,弧形限位板对包装瓶进行限位,使包装瓶的上端按照输送方向逐渐被抬高;当包装瓶旋转输送至出料工位时,包装瓶在弧形限位板作用下变成直立状态;最后,直立状态的包装瓶通过出料输送带进行输送并运往下一工序。

5.作为改进,所述环形限位板、安装板和电机同轴。

6.作为改进,所述环形限位板的外侧对应限位块处设有挡板,所述挡板指向对应的限位块。

7.作为改进,所述限位块外侧面呈弧形且与安装板边缘平齐。

8.作为改进,所述安装板外围于进料工位于出料工位之间的位置设有弧形护板。

9.作为改进,所述堆料槽包括倾斜设置的底板和侧围板。

10.作为改进,所述提升上料机构包括第一上料板、驱动第一上料板升降的第一气缸、设在第一上料板一侧的第二上料板和驱动第二上料板升降的第二气缸,堆料槽的底板设在

第一上料板的另一侧,所述进料输送带设在第二上料板的另一侧,所述第一上料板的顶部设有第一弧形槽,所述第二上料板的顶部设有第二弧形槽。

11.作为改进,所述提升上料机构与进料输送带一侧之间设有过渡斜板,所述进料输送带另一侧设有挡条。

12.本实用新型与现有技术相比所带来的有益效果是:

13.1、本实用新型结构简单,占地面积小,易于安装摆放;

14.2、通过堆料槽与提升上料机构实现横卧状态包装瓶自动上料,通过自动排序机构实现横卧包装瓶变为直立包装瓶,无需人工,实现自动上料,提高生产效率。

附图说明

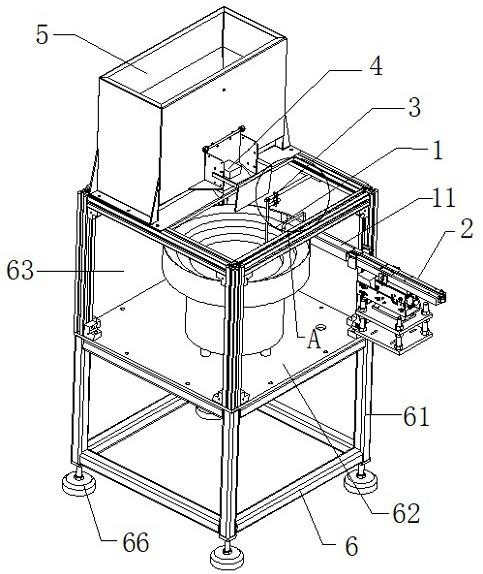

15.图1为生产线示意图。

16.图2为自动排序机构示意图。

17.图3为自动排序机构内部示意图。

18.图4为堆料槽与提升上料机构配合示意图。

具体实施方式

19.下面结合说明书附图对本实用新型作进一步说明。

20.如图1所示,一种化妆品包装瓶全自动上料和排序生产线,包括用于将横卧包装瓶整理成直立的自动排序机构4、与自动排序机构4进料工位对接的进料输送带3、与自动排序机构4出料工位对接的出料输送带5、堆料槽1和用于将堆料槽1内的包装瓶6提升输送至进料输送带3的提升上料机构2。

21.如图2、3所示,所述自动排序机构4包括圆形安装板42、设在安装板42下方且用于驱动安装板42旋转的电机41、设在安装板42底部中间位置的环形限位板48和若干等距圆周均匀分布在安装板42底部边缘位置的限位块43。所述环形限位板48、安装板42和电机41同轴,通过电机41驱动安装板42,安装板42带动环形限位板48和限位块43按照输送方向旋转。所述环形限位板48的外侧对应限位块43处设有挡板49,所述挡板49指向对应的限位块43,相邻限位块43及环形限位板48之间形成限位工位44,左右设在的限位块43对包装瓶6进行左右限位,环形限位板48对包装瓶6的前端进行限位。所述安装板42上于限位工位44处设有u形避让孔45,避让孔45的形状大致与包装瓶6的形状相似,包装瓶6经避让孔45从横卧变成直立。所述限位块43外侧面呈弧形且与安装板42边缘平齐,使其在旋转过程更平顺不会发生干扰。所述安装板42外围于进料工位于出料工位之间的位置设有弧形护板46,弧形护板46可以对包装瓶6的下端进行限位,放置包装瓶6在旋转输送过程退出限位工位44。所述限位块43于环形限位板48之间设有固定的弧形限位板47,所述弧形限位板47按照安装板42旋转方向从一端到另一端逐渐变高,弧形限位板47固定不动,包装瓶6跟随安装板42旋转运动,包装瓶6的上部从弧形限位板47较低的一端进入,然后随着旋转输送方向向弧形限位板47较高的一端输送,在输送过程中包装瓶6由横卧状态逐渐发生倾斜,最后变为直立状态。

22.如图4所示,所述堆料槽1设在进料输送带3输入端的一侧,其包括倾斜设置的底板11和侧围板12,当包装瓶6放入堆料槽1后,横卧状态的包装瓶6在自身重力作用下向底板11较低的一侧滚动或具有滚动的趋势。

23.如图4所示,所述提升上料机构2包括第一上料板21、驱动第一上料板21升降的第一气缸、设在第一上料板21一侧的第二上料板22和驱动第二上料板22升降的第二气缸。堆料槽1的底板11设在第一上料板21的另一侧,所述进料输送带3设在第二上料板22的另一侧,堆料槽1内的包装瓶6依次经过第一上料板21、第二上料板22后进入进料输送带3。所述第一上料板21的顶部设有第一弧形槽211,所述第二上料板22的顶部设有第二弧形槽221,第一弧形槽211和第二弧形槽221的一侧高,另一侧低,方便横卧的包装瓶6暂存和输送。初始状态下,第一上料板21的上端与底板11较低的一端平齐,当包装瓶6进入上料板的第一弧形槽211后,第一上料板21将包装瓶6向上顶起并进入第二级的第二上料板22,第二上料板22再将包装瓶6提升,包装瓶6在自身重力作用下滚动进入进料输送带3。

24.如图4所示,所述提升上料机构2与进料输送带3一侧之间设有过渡斜板32,方便包装瓶6滚动进入进料输送带3;所述进料输送带3另一侧设有挡条31,用于阻挡包装瓶6滚动掉落,同时限制进料输送带3的有效输送宽度,保证包装瓶6能在进料输送带3上一字排列,一个挨一个的进行输送。

25.本实用新型原理:先将待加工的化妆品包装瓶6横卧放置在堆料槽1内;堆料槽1内的包装瓶6在自身重力作用下进入提升上料机构2;提升上料机构2将包装瓶6提升后,包装瓶6在自身重力作用下滚动输送至进料输送带3;进料输送带3将横卧状态的包装瓶6输送至进料工位并进入自动排序机构4的其中一个限位工位44内;电机41通过安装板42带动限位块43和环形限位板48按照输送方向旋转,包装瓶6在左、右限位块43和前端的环形限位板48的限位作用下跟随输送;包装瓶6在旋转输送过程中,弧形限位板47对包装瓶6进行限位,使包装瓶6的上端按照输送方向逐渐被抬高;当包装瓶6旋转输送至出料工位时,包装瓶6在弧形限位板47作用下变成直立状态;最后,直立状态的包装瓶6通过出料输送带5进行输送并运往下一工序。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。