1.本实用新型涉及射频部分中芯片与金属基板焊接的技术领域,特别是一种精密焊接射频部分用芯片的工装。

背景技术:

2.射频部分主要负责对基带设备产生的基带数字信号进行处理,得到射频信号,通过天线对外发射,或是接收外部射频信号,进行处理后得到基带数字信号传输给基带设备。

3.射频部分包括金属基板和芯片,在车间内装配射频部分的操作步骤是:工人先将芯片2放在工作台的台面上,而后将焊料片1平放在芯片2的顶表面上,随后将金属基板3覆盖在焊料片的顶表面上,从而实现了芯片2、焊料片1和金属基板3的工装,工装后,工人操作点焊接设备使其上的焊接头触碰金属基板的顶表面,焊接头的热量传递给金属基板,金属基板再将热量传递给焊料片,焊料片受热后,将金属基板与芯片固定连接于一体,从而实现了射频部分中芯片的焊接,如图1所示为芯片焊接到金属基板上的示意图。

4.然而,车间内焊接芯片的方式虽然能够生产射频部分,但是经过质检人员对芯片位置检测后发现:芯片2与金属基板3的位置存在一定的偏差,其主要原因是人工仅凭经验摆放金属基板3和芯片2的位置,导致芯片2与金属基板3之间的位置不准确,进而导致焊接后的芯片2与金属基板3的位置出现偏差,进而极大的降低了产品的生产精度。此外,这些不合格的产品只能作报废处理,这无疑是增大了生产成本。因此,亟需一种极大提高射频部分生产精度、提高良品率、降低生产成本的芯片焊接工装。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、极大提高射频部分生产精度、提高良品率、降低生产成本的精密焊接射频部分用芯片的工装。

6.本实用新型的目的通过以下技术方案来实现:一种精密焊接射频部分用芯片的工装,它包括固设于工作台上的龙门架,所述工作台的底表面上且位于其左右侧均固设有升降气缸,两个升降气缸的活塞杆均贯穿工作台设置,两个升降气缸活塞杆的延伸端之间固设有方框,方框的底表面与工作台的台面接触,方框的内腔与金属基板的外轮廓相配合,方框的高度小于金属基板的高度;所述工作台上开设有连通方框内腔的通槽;

7.所述龙门架横梁的顶部固设有两个垂向气缸,两个垂向气缸的活塞杆均向下贯穿横梁设置,两个垂向气缸活塞杆的作用端之间固设有位于方框正上方的定位框,定位框的内腔与芯片的外轮廓相配合,定位框的内腔与焊料片的外轮廓相配合;所述龙门架横梁的顶部还固设有压料气缸,压料气缸的活塞杆贯穿横梁设置,且延伸端上固设有压板,压板设置于定位框的正上方。

8.所述工作台的底表面上固设有多根支撑于地面上的支撑腿。

9.所述方框的左右外侧壁上均固设有连接板,两个连接板分别固设于两个升降气缸活塞杆的作用端上。

10.所述定位框的左右外侧壁上均固设有安装板,两个安装板分别固设于两个垂向气缸活塞杆的作用端上。

11.该工装还包括控制器,所述控制器与压料气缸的电磁阀、垂向气缸的电磁阀和升降气缸的电磁阀经信号线电连接。

12.本实用新型具有以下优点:结构紧凑、极大提高射频部分生产精度、提高良品率的工装、降低生产成本。

附图说明

13.图1 为将芯片焊接到金属基板上的示意图;

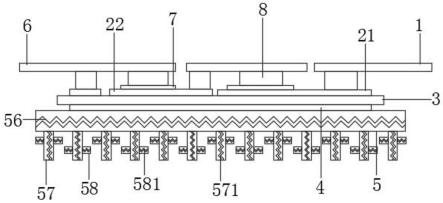

14.图2 为本实用新型的结构示意图;

15.图3 为图2的主剖示意图;

16.图4 为图3的a-a剖视图;

17.图5 为在方框内定位金属基板的示意图;

18.图6 为将定位框压在金属基板顶表面上的示意图;

19.图7 为定位焊料片和芯片的示意图;

20.图8 为压板压在芯片顶表面上的示意图;

21.图9 为取出产品的示意图;

22.图中,1-焊料片,2-芯片,3-金属基板,4-工作台,5-龙门架,6-升降气缸,7-方框,8-通槽,9-垂向气缸,10-定位框,11-压料气缸,12-压板,13-连接板,14-安装板。

具体实施方式

23.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

24.如图2~4所示,一种精密焊接射频部分用芯片的工装,它包括固设于工作台4上的龙门架5,工作台4的底表面上固设有多根支撑于地面上的支撑腿,所述工作台4的底表面上且位于其左右侧均固设有升降气缸6,两个升降气缸6的活塞杆均贯穿工作台4设置,两个升降气缸6活塞杆的延伸端之间固设有方框7,方框7的底表面与工作台4的台面接触,方框7的内腔与金属基板3的外轮廓相配合,方框7的高度小于金属基板3的高度;所述工作台4上开设有连通方框7内腔的通槽8;

25.所述龙门架5横梁的顶部固设有两个垂向气缸9,两个垂向气缸9的活塞杆均向下贯穿横梁设置,两个垂向气缸9活塞杆的作用端之间固设有位于方框7正上方的定位框10,定位框10的内腔与芯片2的外轮廓相配合,定位框10的内腔与焊料片1的外轮廓相配合;所述龙门架5横梁的顶部还固设有压料气缸11,压料气缸11的活塞杆贯穿横梁设置,且延伸端上固设有压板12,压板12设置于定位框10的正上方。所述方框7的左右外侧壁上均固设有连接板13,两个连接板13分别固设于两个升降气缸6活塞杆的作用端上,所述定位框10的左右外侧壁上均固设有安装板14,两个安装板14分别固设于两个垂向气缸9活塞杆的作用端上。

26.该工装还包括控制器,所述控制器与压料气缸11的电磁阀、垂向气缸9的电磁阀和升降气缸6的电磁阀经信号线电连接,工人可通过控制器控制压料气缸11、垂向气缸9和升降气缸6活塞杆的伸出或缩回,从而极大的方便了工人的操作,具有自动化程度高的特点。

27.本实用新型的工作过程如下:

28.s1、工人将金属基板3放入到方框7的内腔中,且将金属基板3平放在工作台4的顶表面上,由于方框7的内腔与金属基板3的外轮廓相配合,从而实现了金属基板3的定位如图5所示;

29.s2、工人控制两个垂向气缸9的活塞杆同步向下运动,活塞杆带动定位框10向下运动,当垂向气缸9的活塞杆完全伸出后,定位框10刚好压在金属基板3的顶表面上如图6所示;

30.s3、工人将焊料片1放入到定位框10内,且将其支撑于金属基板3的顶表面上,而后将芯片2放入到定位框10内,且将芯片2支撑于焊料片1的顶表面上,由于定位框10的内腔与芯片2的外轮廓相配合,定位框10的内腔与焊料片1的外轮廓相配合,从而实现了焊料片1和芯片2的定位如图7所示;

31.s4、工人控制压料气缸11的活塞杆向下运动,活塞杆带动压板12向下运动,压板12穿过定位框10后压在芯片2的顶表面上如图8所示;

32.s5、工人操作点焊设备使其焊接头由下往上穿过通槽8且接触金属基板3的底表面上,焊接头的焊接方向如图8中空心箭头所示,焊接头的热量传递给金属基板3,金属基板3再将热量传递给焊料片1,焊料片受热后,将金属基板3与芯片2固定连接于一体,从而实现了射频部分中芯片2的焊接,实现了第一个产品的加工;

33.s6、工人控制垂向气缸9和压料气缸11的活塞杆向上缩回,垂向气缸9的活塞杆带动定位框10向上运动,压料气缸11带动压板12向上运动,随后工人控制两个升降气缸6的活塞杆向上运动,活塞杆带动方框7向上运动,此时产品完全暴露在工作台4上如图9所示,工人即可将产品从工作台4上取走;

34.s7、重复步骤s1~s6的操作,即可连续的生产出多个产品。其中,在加工各个产品中,由于方框7的位置是始终不变的,因此金属基板3的位置也是固定不变的,同时定位框10的位置也是不变的,因此焊料片1和芯片2的位置也是固定不变的,从而确保了各个产品中芯片2与金属基板3之间的位置是一致的,相比传统的人工焊接芯片的方法,该焊接工装有效的避免了芯片2与金属基板3的位置出现偏差,进而极大的提高了产品的一致性,从而极大的提高了产品的加工精度。此外,由于芯片2与金属基板3没有出现位置偏差,极大的降低了报废率,从而极大的降低了产品的生产成本。

35.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。