1.本实用新型涉及软包电芯生产技术领域,具体涉及一种软包电芯极耳裁切装置。

背景技术:

2.在软包模组组装前,将软包电芯极耳裁切至合适长度,是软包模组生产的重要环节。目前的软包极耳裁切,大多数采用专用自动化设备对某一特定电芯极耳进行裁切,适用于大批量的生产,但对于一些小批量、多品种订单来说,使用自动化设备裁切成本较高,而且生产线工装的调试、切换麻烦。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种软包电芯极耳裁切装置,能够快速调节实现多种极耳长度尺寸的裁切,结构简单,操作调试方便,成本低廉。

4.为了解决上述技术问题,本实用新型的一种软包电芯极耳裁切装置,包括工作台板,所述工作台板的中部开有孔洞形成裁切窗口,所述裁切窗口一侧的所述工作台板上设置有电芯定位板,所述电芯定位板靠近所述裁切窗口的侧边上设置有下切刀组,所述裁切窗口的顶部设置有移动组件,所述移动组件的输出端设置有上切刀组,所述电芯定位板的顶面两侧分别设置有一限位条,两个所述限位条沿所述软包电芯的长度方向平行相对设置,各个所述限位条在靠近所述裁切窗口的端部分别向对侧延伸形成凸肩,两个所述凸肩正对设置且之间的间距小于所述软包电芯的宽度,使放在所述电芯定位板上的软包电芯端部与所述凸肩接触相抵,且所述软包电芯的极耳伸入所述裁切窗口顶部的所述上切刀组和所述下切刀组之间,所述限位条上设置有至少两个第一长圆孔,所述第一长圆孔的长度方向沿所述限位条的长度方向,所述限位条通过螺钉穿过所述第一长圆孔拧紧固定在所述电芯定位板上。

5.在上述软包电芯极耳裁切装置中,通过第一长圆孔和螺钉固定连接结构,实现限位条相对电芯定位板固定位置的可调节,且调节方向沿软包电芯的长度方向,即通过拧松固定在第一长圆孔内的螺钉即可移动限位条,进而调节凸肩相对于下切刀组的距离,从而使放在电芯定位板上的软包电芯伸出下切刀组的极耳长度可调,实现软包电芯裁切极耳长度的调节,适用于小批量、多品种的软包电芯生产,有效减少工装切换、调试时间,而且整个结构简单,操作调试方便,成本低廉。

6.作为本实用新型软包电芯极耳裁切装置的改进,所述移动组件包括沿所述软包电芯宽度方向并排间隔设置的第一气缸和第二气缸,所述上切刀组包括第一上切刀和第二上切刀,所述下切刀组包括与所述第一上切刀适配的第一下切刀和与所述第二上切刀适配的第二下切刀,所述第一气缸驱动所述第一上切刀竖直移动,所述第二气缸驱动所述第二上切刀竖直移动。

7.进一步的,所述第一气缸的推杆底端固定有转接块,所述转接块呈方块状,所述转接块靠近所述电芯定位板的侧面底部设置有直角缺口,使该侧面呈阶梯面结构,所述第一

上切刀嵌入固定在所述直角缺口内。优选的,第二气缸驱动第二上切刀的结构与上述第一气缸驱动第一上切刀的结构相同。

8.更进一步的,所述转接块远离所述第一上切刀的侧面上设置滑槽,所述滑槽内滑动设置有滑轨,所述滑轨竖直固定在所述工作台板上。

9.通过相互配合的滑轨和滑槽,对转接块带动第一上切刀竖直往复移动进行导向,使第一上切刀保持竖直平稳的运动,保证极耳裁切质量。

10.在上述采用第一上切刀的技术方案中,所述第一上切刀采用陶瓷材料制成,所述第一上切刀上设置有至少两个第二长圆孔,所述第二长圆孔的长度方向沿所述软包电芯的宽度方向,所述第一上切刀通过螺钉穿过所述第二长圆孔拧紧固定在所述转接块上。

11.进一步的,所述第一上切刀和所述第一下切刀的刃口均呈l型,所述第一下切刀上设置有至少两个第三长圆孔,所述第三长圆孔的长度方向沿所述软包电芯的宽度方向,所述第一下切刀通过螺钉穿过所述第三长圆孔拧紧固定在所述电芯定位板上。

12.通常极耳的上下切刀都是一字刃口状,将正负极耳都裁切成一字端头。但是为了后续软包电芯串联时的极耳焊接方便,需要在某一极耳端部裁切出一个缺口,预留焊接位置,因此将第一下切刀和第一上切刀的刃口设置成l型,l型是指投影到水平面上。可选的,第二上切刀和第二下切刀的刃口都是一字型,并且第一上切刀和第二上切刀的刃口在竖直方向上都具有一定的倾斜角度,便于快速裁切。

13.通过第二长圆孔和螺钉,将第一上切刀位置可调的固定在转接块上,通过第三长圆孔和螺钉,将第一下切刀位置可调的固定在电芯定位板上,且调节方向均沿软包电芯的宽度方向,可以适应不同正负极耳间距的电芯生产需求。

14.更进一步的,所述电芯定位板与所述第一下切刀固定连接的端部设置有台阶面,所述第一下切刀固定在所述台阶面上,且所述第二长圆孔设置在所述第一下切刀的顶面上。

15.在上述采用第一下切刀和第二下切刀的技术方案中,所述工作台板的底面两侧设分别设置有一侧支撑板,两个所述侧支撑板之间设置有抽屉,所述抽屉具有两个容置仓,分别正对所述第一下切刀和所述第二下切刀。通过抽屉的两个容置仓分别回收正负极耳的裁切废料,进行回收利用。

16.综上所述,采用该软包电芯极耳裁切装置,可以快速调节裁切软包电芯的极耳裁切长度,适用于小批量、多品种的软包电芯9生产,有效减少工装切换、调试时间;整个结构简单,操作调试便捷,制造成本低廉。

附图说明

17.在附图中:

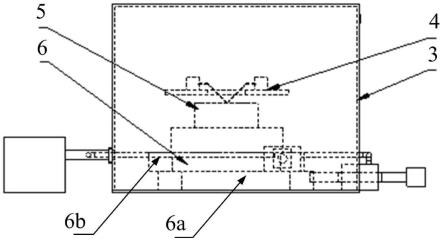

18.图1为本实用新型的整体结构图。

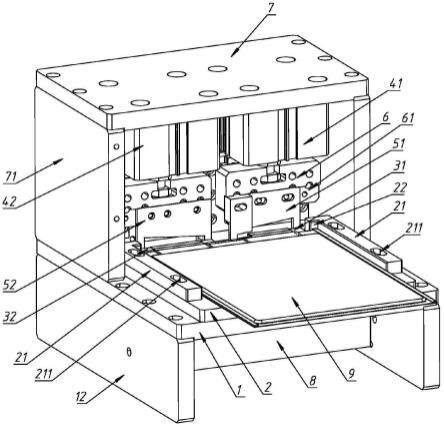

19.图2为本实用新型的拆分结构图。

20.图3为本实用新型的第一气缸驱动连接结构图。

21.图4为本实用新型的电芯定位板放置软包电芯后的结构图。

22.图5为本实用新型的电芯定位板台阶面结构图。

23.图6为本实用新型的软包电芯结构图。

24.图7位本实用新型具有盖板的结构图

25.图中,1、工作台板;11、裁切窗口;12、侧支撑板;2、电芯定位板;21、限位条;211、第一长圆孔;22、凸肩;23、台阶面;3、下切刀组;31、第一下切刀;311、第三长圆孔;32、第二下切刀;4、移动组件;41、第一气缸;42、第二气缸;5、上切刀组;51、第一上切刀;511、第二长圆孔;52、第二上切刀;6、转接块;61、直角缺口;62、滑槽;63、滑轨;64、导向安装板;65、立板;66、加强肋板;7、顶安装板;71、侧连接板;8、抽屉;9、软包电芯。

具体实施方式

26.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。

27.图1-7示出了本实用新型一种软包电芯极耳裁切装置。如图1和图2所示,该软包电芯极耳裁切装置包括工作台板1,工作台板1的中部开有孔洞形成裁切窗口11,裁切窗口11一侧的工作台板1上设置有电芯定位板2,电芯定位板2靠近裁切窗口11的侧边上设置有下切刀组3,裁切窗口11的顶部设置有移动组件4,移动组件4的输出端设置有上切刀组5,电芯定位板2的顶面两侧分别设置有一限位条21,两个限位条21沿软包电芯9的长度方向平行相对设置,各个限位条21在靠近裁切窗口11的端部分别向对侧延伸形成凸肩22,两个凸肩22正对设置且之间的间距小于软包电芯9的宽度,使放在电芯定位板2上的软包电芯9端部与凸肩22接触相抵,且软包电芯9的极耳伸入裁切窗口11顶部的上切刀组5和下切刀组3之间,限位条21上设置有至少两个第一长圆孔211,第一长圆孔211的长度方向沿限位条21的长度方向,限位条21通过螺钉穿过第一长圆孔211拧紧固定在电芯定位板2上。

28.可选的,工作台板1的顶部设置有顶安装板7,顶安装板7的底面两侧分别设置有一侧连接板71,侧连接板71的底面固定在工作台板1的两侧,顶安装板7的底部设置有移动组件4。

29.如图2所示,移动组件4包括沿软包电芯9宽度方向并排间隔设置的第一气缸41和第二气缸42,上切刀组5包括第一上切刀51和第二上切刀52,下切刀组3包括与第一上切刀51适配的第一下切刀31和与第二上切刀52适配的第二下切刀32,第一气缸41驱动第一上切刀51竖直移动,第二气缸42驱动第二上切刀52竖直移动。

30.第一气缸41的推杆底端固定有转接块6,转接块6呈方块状,转接块6靠近电芯定位板2的侧面底部设置有直角缺口61,使该侧面呈阶梯面结构,第一上切刀51嵌入固定在直角缺口61内。可选的,第二气缸42驱动第二上切刀52的结构与上述第一气缸41驱动第一上切刀51的结构相同。

31.如图3所示,转接块6远离第一上切刀51的侧面上设置滑槽62,滑槽62内滑动设置有滑轨63,滑轨63竖直固定在工作台板1上。通过相互配合的滑轨63和滑槽62,对转接块6带动第一上切刀51竖直往复移动进行导向,使第一上切刀51保持竖直平稳的运动,保证极耳裁切质量。

32.可选的,裁切窗口11远离电芯定位板2一侧的工作台板1上设置有导向安装板64,导向安装板64上固定竖直的立板65,立板65与导向安装板64之间设置加强肋板66,立板65的侧面用于固定滑轨63。

33.第一上切刀51采用陶瓷材料制成,保证裁切极耳时候绝缘,避免正负极耳导通。如

图4所示,第二下切刀32通过螺钉直接固定在电芯定位板2的端面上,螺钉水平设置。

34.如图2所示,第一上切刀51上设置有至少两个第二长圆孔511,第二长圆孔511的长度方向沿软包电芯9的宽度方向,第一上切刀51通过螺钉穿过第二长圆孔511拧紧固定在转接块6上。第一上切刀51和第一下切刀31的刃口均呈l型,第一下切刀31上设置有至少两个第三长圆孔311,第三长圆孔311的长度方向沿软包电芯9的宽度方向,第一下切刀31通过螺钉穿过第三长圆孔311拧紧固定在电芯定位板2上。

35.通常极耳的上下切刀都是一字刃口状,将正负极耳都裁切成一字端头。但是为了后续软包电芯9串联时的极耳焊接方便,需要在某一极耳端部裁切出一个缺口,预留焊接位置,因此将第一下切刀31和第一上切刀51的刃口设置成l型,l型是指投影到水平面上。可选的,第二上切刀52和第二下切刀32的刃口都是一字型,并且第一上切刀51和第二上切刀52的刃口在竖直方向上都具有一定的倾斜角度,便于快速裁切。

36.通过第二长圆孔511和螺钉,将第一上切刀51位置可调的固定在转接块6上,通过第三长圆孔311和螺钉,将第一下切刀31位置可调的固定在电芯定位板2上,且调节方向均沿软包电芯9的宽度方向,可以适应不同正负极耳间距的电芯生产需求。

37.为了配合l型刃口的第一上切刀51可调节,如图5所示,电芯定位板2与第一下切刀31固定连接的端部设置有台阶面23,第一下切刀31固定在台阶面23上,且第二长圆孔511设置在第一下切刀31的顶面上。

38.如图2所示,工作台板1的底面两侧设分别设置有一侧支撑板12,两个侧支撑板12之间设置有抽屉8,抽屉8具有两个容置仓,分别正对第一下切刀31和第二下切刀32。通过抽屉8的两个容置仓分别回收正负极耳的裁切废料,进行回收利用。

39.可选的,如图7所示,在侧连接板71端部之间设置一个盖板,侧连接板71、盖板和顶安装板7形成一个保护罩,将移动组件4、下切刀组3和上切刀组5等部件遮挡保护起来。

40.使用时,将软包电芯9放在电芯定位板2的两个限位条21之间,并向前推动软包电芯9使其主体与凸肩22相抵限位,此时,软包电芯9的正负极耳分别移动到第一下切刀31和第二下切刀32上;然后启动第一气缸41和第二气缸42,推动转接块6沿着滑轨63向下移动,使第一上切刀51和第二上切刀52向下裁切极耳,裁切下来的极耳废料从裁切窗口11进入到抽屉8对应的容置仓内,移动组件4复位,完成一次裁切。需要调节极耳裁切长度时,通过拧松第一长圆孔211的紧固螺钉,调整限位条21的前后位置,再拧紧螺钉,即可调整软包电芯9极耳裁切后的长度,可根据不同项目来裁切出不同极耳长度。另外,当软包电芯9的规格型号改变,极耳间距变化时候,由于第二上切刀52是一字刃口,且长度较长,可以不用调整,也能正常切割极耳;但是第一上切刀51是l型刃口,一般需要适应性调整,可以拧松第三长圆孔311内的螺钉,在台阶面23上左右移动第一下切刀31进行调整。与现有技术相比较,本实用新型结构简单,操作调试方便,成本低廉;对于小批量,多品种订单结构来说,具有重大的生产实践意义。

41.最后应当说明的是:以上实施例仅用于说明本实用新型的技术方案而非对其保护范围的限制,尽管参照上述实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:本领域技术人员阅读本实用新型后依然可对发明的具体实施方式进行种种变更、修改或者等同替换,但这些变更、修改或者等同替换,均在发明待批的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。