1.本实用新型涉及的是金属材料半固态成形领域,特别涉及的是一种超声辅助流变挤压铸造成形的装置。

背景技术:

2.20世纪70年代发展起来的半固态成形技术,使传统成形方式发生了深刻变化。半固态成形是指将非全液态(利用混合浆料直接进行成形加工),半固态成形分为流变成形和触变成形。流变成形是一种在冷却过程中,对金属熔体进行强烈的电磁、机械搅拌、压铸或者其它处理的方法,以获得具有一定比例固相或晶胚的半固态浆料,并迫使浆料中的初生固相呈近球形;然后直接将该半固态金属浆液通过压铸、挤压、轧制成形。随着工业应用日渐成熟,流变成形技术因其流程短、节能低耗等优势,近年来成为研究的重点方向,备受关注。目前,已经应用于各种材料,在航空航天、汽车制造、模具工业等领域得到广泛的应用。

3.然而,目前的流变挤压铸造技术依旧还存在着不少的缺陷。传统的半固态流变挤压成型相比一般的铸造虽然能大大地减少含气、冷隔、欠铸等缺陷,但仍然存在成型力大、成型效果不好等问题,难以满足高深宽比的复杂薄壁零件的成型需求。

技术实现要素:

4.本实用新型主要针对现有的技术不足,提供了一种超声辅助半固态挤压铸造的装置,能够降低半固态金属中的固相团聚程度,进一步提高铝合金铸件的压铸成型性能和质量,在压铸过程中通过在凸模型芯处引入高能超声,可以有效地降低半固态金属的固相团聚程度,进而提高半固态金属的流动能力和充型能力,降低半固态金属与型腔的摩擦阻力,同时超声震动可以细化晶粒,提高铸件的成型质量。

5.本实用新型的上述技术目的是通过一下技术方案得以实现的:

6.一种超声辅助流变挤压铸造成形的装置,包括:

7.凹模底座、凹模型芯、凸模底座、凸模固定板、凸模型腔板、凸模型芯;

8.其中,所述凹模型芯适配的设于所述凹模底座中部;

9.所述凸模固定板与所述凸模底座适配连接;

10.所述凸模型腔板适配设于所述凸模固定板中部;

11.所述凸模型芯与所述凸模型腔板适配连接;

12.所述凸模型芯设有超声震动泵;

13.所述凹模型芯与所述凸模型芯之间共同形成用于铸件成型的区域。

14.进一步的,所述装置还包括导管,所述导管一端具有浇口套,另一端穿过所述凸模固定板和所述凸模型腔板穿出至所述铸件成型的型腔;

15.所述导管通过轴承与所述凸模固定板连接;

16.所述导管设有电机。

17.进一步的,所述凹模型芯设有排杂槽。

18.进一步的,所述凸模型芯的侧部与所述凸模型腔板之间适配设有弹簧。

19.进一步的,所述铸件成型的型腔下方设有顶料杆;

20.所述顶料杆适配穿过所述凹模底座和所述凹模型芯。

21.进一步的,所述装置还设有挤压成型冲头;

22.所述挤压成型冲头与所述凸模型芯适配连接。

23.本实用新型的有益效果为:

24.本实用新型提供了一种超声辅助半固态挤压铸造的装置,将高能超声波引入铝合金半固态流变成形的加工过程中,将超声系统与凸模的型芯相接触,并保持一定的压力,从而保证超声波以最大的效率传导至半固态浆料中,使得铝合金半固态的枝晶臂从母晶上断裂,形成新核,从而细化晶粒,提高铸件致密度;超声系统使得金属内部质量明显提高,缩孔、缩松明显消失,提高了之间的质量,进一步提高了铸件的力学性能和导热性能,减少了废品率;利用超声振动有效地降低固相团的聚集度,从而提高半固态金属的流动能力和充型能力,降低半固态金属与型腔壁的摩擦阻力。

附图说明

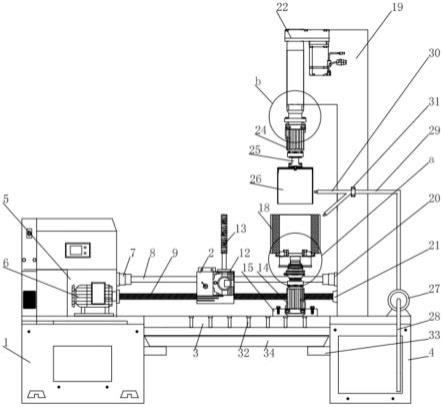

25.图1为一种超声辅助流变挤压铸造成形的装置的半剖视图;

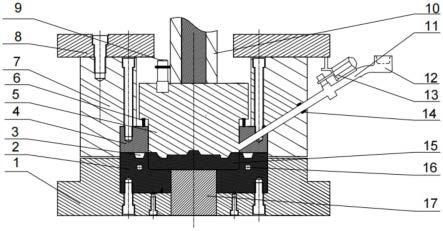

26.图2为铸件结构示意图。

27.1、凹模底座;2、凹模型芯;3、排杂槽;4、凸模型腔板;5、凸模型芯;6、弹簧;7、凸模固定板;8、凸模底座;9、超声震动泵;10、挤压成型冲头;11、导管;12、浇口套;13、电机;14、轴承;15、铸件;16、冷却及测温孔;17、顶料杆。

具体实施方式

28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

31.如图1-2所示,本实用新型提出一种超声辅助流变挤压铸造成形的装置也可称作模具,包括:

32.凹模底座1、凹模型芯2、凸模底座8、凸模固定板7、凸模型腔板4、凸模型芯5;

33.其中,凹模型芯2适配的设于凹模底座1中部;

34.凸模固定板7与凸模底座8适配连接;

35.凸模型腔板4适配设于凸模固定板7中部;

36.凸模型芯5与凸模型腔板4适配连接;

37.凸模型芯5设有超声震动泵9;

38.凹模型芯2与凸模型芯5之间共同形成用于铸件15成型的区域。

39.具体而言,凹模底座1、凹模型芯2构成凹模,凸模底座8、凸模固定板7、凸模型腔板4、凸模型芯5构成凸模,通过凸模型芯5的上下移动实现合模开模操作,凹模型芯2的上端与凸模型芯5的下端共同形成用于铸件15成型的型腔,超声震动泵9与外部的外接换能器和变幅杆等组成超声振动系统,在成型过程中发出超声作用于金属熔体。

40.通过超声波系统在挤压铸造模具上施加超声波,通过凸模型芯2将超声能量传递至型腔内处理金属熔体,超声加载在模具上,能有效地控制颗粒的尺寸合分布情况。

41.高能超声作用于金属熔体时会引发一系列的物理现象,当超声能量足够高时,将在熔体内部产生超声空化效应,即熔体内部的微小气泡在超声波作用下震荡、生长,形成空化泡,空化泡不断聚集声场能量,当能量达到并超过某一阈值时,空化泡崩溃并释放出巨大的能量,在局部区域产生瞬时的高温高压。这种作用会加快反应物之间的相互扩散,极大提高非均匀反应速率,促进固体新相形成,并能有效控制颗粒的尺寸合分布情况。

42.超声波在金属熔体中传播时,声波在熔体粘度的作用下振幅不断衰减,熔体内部形成声压梯度,驱使熔体流动,当声源处声压超过一定值时,产生流体的喷射,并在整个熔体内部形成环流,即为超声声流效应。超声空化效应和声音效应都会对金属熔体起到搅拌作用。

43.在一些实施例中,装置还包括导管11,导管11一端具有浇口套12,另一端穿过凸模固定板7和凸模型腔板4穿出至铸件15成型的型腔;

44.导管11通过轴承14与凸模固定板7连接;

45.导管11设有电机13。

46.采用以上技术方案,可直接浇灌半固态浆料至型腔的内部。

47.在一些实施例中,凹模型芯2设有排杂槽3。

48.采用以上技术方案,可通过排杂槽3进行除气除杂。

49.在一些实施例中,凸模型芯5的侧部与凸模型腔板4之间适配设有弹簧6。

50.采用以上技术方案,通过弹簧6在成型完成后提供一定的卸压力,可以更好的脱模。

51.在一些实施例中,铸件15成型的型腔下方设有顶料杆17;

52.顶料杆17适配穿过凹模底座1和凹模型芯2。

53.采用以上技术方案,通过顶料杆17能够在铸件15成型后将其顶出。

54.在一些实施例中,凹模型芯2设有冷却及测温孔16。

55.通过冷却及测温孔16恩能够进行温度的在线实时监测。

56.在一些实施例中,超声辅助流变挤压铸造成形的装置装置还设有挤压成型冲头10;

57.挤压成型冲头10与凸模型芯5适配连接。

58.超声辅助流变挤压铸造成形的装置是装配在压铸机上进行操作,并通过挤压成型冲头10与凸模型芯5适配连接,挤压成型冲头10可采用液压系统来驱动,以实现凸模型芯5的合模开模操作。可选的,所用的挤压铸造机为立式半固态挤压铸造成型机,挤压铸造机总体采用立式合模锁模。

59.更加具体地说,在一个具体的成型过程中:

60.超声辅助流变挤压铸造成形的装置在此先称作模具,清洁模具的内型腔,同时在型腔表面使用热障涂层来减轻型腔的热疲劳裂纹和溶蚀,从而提高模具的使用寿命。然后在模具导柱导套的帮助下进行合模。

61.预热模具,上模的预热温度为280摄氏度左右,下模的预热温度为350摄氏度左右。

62.制备半固态浆料,本实用新型采用的是剪切低温浇筑式半固态浆料制备法,在半固态浆料的制备过程中,为防止合金降温过快,制浆机须有加热及保温功能,制浆速度要快,加入晶粒细化剂可以达到快速制浆的目的,同时晶粒细化剂细化的晶粒多为蔷薇状,加入一定的细化剂可以获得较为理想的半固态组织,且制浆过程中要实现温度的在线实时监测。

63.打开超声振动系统,施加的超声振动功率为250w、频率为20khz、幅值为 10um。

64.将半固态浆料浇注到浇口套12中,液压系统开启,刚开始在弹簧6的作用下,凸模型芯5被抬起,进料口处于打开状态,半固态浆料则可以直接流入型腔内,待浆料完全流入后,将凸模型芯5下压,接着保压一段时间,时间为10秒,消除铸件的内部缺陷,然后卸压,在弹簧6的作用下将凸模型芯5顶离铸件15,实现铸件15与凸模型芯5的脱离,随后在顶料杆16的作用下将铸件15顶出凹模型芯2。

65.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。