一种三维多孔钴

—

铟合金电极的制备方法

技术领域

1.本发明属于电极材料技术领域,具体涉及一种三维多孔钴—铟合金电极的制备方法。

背景技术:

2.随着智能化时代的到来,ai机器人、新能源汽车和高端移动通讯工具等新兴行业迅速的崛起,促使商用锂离子电池的储能效果需要进一步提高,但锂离子电池因为其嵌入/脱出机制导致其能量密度有限,难以满足新型领域的需求。锂金属电极因其超高的理论比容量和负的氧化还原电位,正被重点关注以满足对高能量密度电极的蓬勃需求。然而,到目前为止,锂金属电池仍然存在阻碍其商业化的局限性,如金属锂阳极的库仑效率低、生命周期短、体积膨胀大、锂枝晶生长不受控制、界面反应无法停止等。其中,最紧迫的问题是如何缓解或解决锂枝晶生长不受控制与阳极体积膨胀的问题。

3.为了解决上述问题,提出了减少锂枝晶生长和提高电极稳定性的三种主要策略:(1)形成稳定的sei膜,保护li免受电解质的腐蚀;(2)使用电解质添加剂抑制锂枝晶的生长;(3)设计具有3d结构的集流体来抑制枝晶生长和体积膨胀。人造sei薄膜因为薄而脆的特点在高电流密度下容易开裂。同时,电解质添加剂在长时间的循环中会消耗殆尽。采用3d结构材料作为li金属阳极的集流体可以有效增加比表面积,降低表面电流密度,均匀沉积金属锂。如3d多孔石墨烯、3d金属材料、和3d碳骨架。泡沫金属是一种高可用性、低成本和超导性的集流体首选材料。初始泡沫框架可以提供丰富的微米级孔隙,可以容纳大量的li金属,降低体积膨胀。如泡沫铜、泡沫镍等。tang等通过电沉积的方法和水热法将镍钴合金与亲锂氧化锌原位生长在3d铜基集电器上,实现深度均匀锂沉积。kong等人采用原子层沉积法(ald)在泡沫铜上制备了一种超组装的表面修饰亲锂性zno薄膜,并利用多层铜纳米纤维(mcn)作为锂金属阳极基体。但采用电沉积法或原子层沉积法添加亲锂层时,步骤繁琐且成本较高。同时,用于锂金属电池亲锂三维集流体长时间循环后仍然会因为传输过程中的不规则沉积导致锂枝晶生长,从而刺穿隔膜使电池失效。因此,急需一种通过调控锂离子传输路径、降低金属锂成核势垒和抑制负极体积膨胀的三维骨架负极。

技术实现要素:

4.本发明的目的是解决上述问题,提供一种能有效避免li

不均匀的沉积和苔藓/枝晶状锂的形成,同时提高了锂离子的利用效率的三维多孔钴—铟合金电极的制备方法。

5.为解决上述技术问题,本发明的技术方案是:一种三维多孔钴—铟合金电极的制备方法,包括以下步骤:

6.s1、量取一定体积比的酸和蒸馏水置于烧杯中形成稀酸溶液;将泡沫钴(co)作为磁性基体静置于稀酸溶液中以除去表面氧化物等杂质;用无水乙醇和蒸馏水交换洗涤泡沫钴(co),洗涤3~5次后置于真空干燥箱中干燥;

7.s2、将铟(in)在对辊机上辊压2~5次后形成in薄片;

8.s3、将步骤s2得到的in薄片置于步骤s1得到的泡沫钴(co)上,在对辊机中辊压2~5次得到co-in片;

9.s4、将步骤s3得到的co-in片在高纯度氩气中加热数小时,冷却至室温后得到co-in复合材料。

10.进一步地,所述步骤s1中所述酸为盐酸、硫酸和硝酸中的一种,其摩尔浓度为2mol/l~6mol/l。

11.进一步地,所述步骤s1中酸和蒸馏水的体积比为1:1~1:10。

12.进一步地,所述步骤s1中磁性基体为泡沫钴、泡沫镍或其它磁性基体中的一种。

13.进一步地,所述步骤s1中的真空干燥箱温度为40℃~80℃、干燥的时间为6h~12h。

14.进一步地,所述步骤s2中的in可以用锌(zn)、钠(na)、锡(sn)或其形成的合金中的一种替代。

15.进一步地,所述步骤s4中co-in片加热的时间为1h~10h。

16.进一步地,所述步骤s4中co-in片加热温度为100℃~1200℃,高纯度氩气可以用氮气替代。

17.本发明的有益效果是:本发明所提供的一种三维多孔钴—铟合金电极的制备方法,将金属in采用轧制的方法与泡沫co复合,通过简单热处理在泡沫co表面形成亲锂coin3颗粒,摆脱电沉积法、水热法等复杂工艺。同时,制备出的co-in合金基体不仅表面具有降低金属锂成核过电势和合金化可逆程度高的coin3颗粒的作用,还具有可以调节金属锂传输路径并引导金属锂深层沉积的磁性骨架的作用。锂离子与基底之间的相互作用对于形成理想的沉积模式具有重要意义。经证明,三维泡沫钴框架具有本征磁性,在锂离子传输过程中,会受到磁场产生的磁流体效应(mhd),从而引导锂离子均匀地向三维骨架深度沉积。三维骨架表面的coin3合金颗粒满足“晶格匹配”策略。在锂离子沉积过程中,li

与coin3会形成共格的晶格晶面。高晶格匹配有助于实现相干界面,其中li原子很容易与coin3结合而沿着基底层均匀生长。将co-in合金基体与锂组装的半电池、对称电池和全电池进行电化学测试后,其在高电流密度/高容量下的循环稳定性优于tang、kong等人通过电沉积法制备的3d亲锂泡沫框架负极材料。co-in合金-锂负极组装的对称电池在0.5ma cm-2

/1mah cm-2

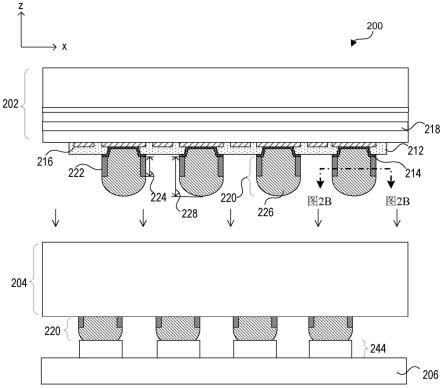

时循环稳定性达到1600h,而且滞后电压变化范围低于10mv。co-in合金—锂负极与商用磷酸铁锂电极组装的全电池在1c时表现出800圈的优异稳定性能,同时库伦效率保持在约99.8%,这对该负极应用于商用锂二次电池有重要意义。同时,相较于复杂的电沉积法等,该方法具有一步成型效果、工艺简单且制备条件广泛、在反应过程中无需控制反应气氛、制备设备简单、能够降低成本、更易实现产业化等优势。

附图说明

18.图1是本发明一种三维多孔钴—铟合金电极的制备方法实施例一所制备的co-in复合材料的sem图在200um和20um下的对比图;

19.图2是本发明实施例一所制备的co-in复合材料的xrd图谱;

20.图3是本发明实施例一所制备的co-in复合材料的cv曲线图;

21.图4是本发明实施例一所制备的co-in复合材料的半电池性能图;

22.图5是本发明实施例一所制备的co-in复合材料的对称电池性能图;

23.图6是本发明实施例一所制备的co-in复合材料的全电池性能图。

具体实施方式

24.下面结合附图和具体实施例对本发明做进一步的说明:

25.实施例一

26.如图1到图6所示,本发明提供的一种三维多孔钴—铟合金电极的制备方法,包括以下步骤:

27.s1、量取一定体积比的酸和蒸馏水置于烧杯中形成稀酸溶液;将泡沫钴(co)作为磁性基体静置于稀酸溶液中以除去表面氧化物等杂质;用无水乙醇和蒸馏水交换洗涤泡沫钴(co),洗涤3~5次后置于真空干燥箱中干燥。

28.在本步骤中酸为盐酸、硫酸和硝酸中的一种,其摩尔浓度为2mol/l~6mol/l。酸和蒸馏水的体积比为1:1~1:10。磁性基体为泡沫钴、泡沫镍或其它磁性基体中的一种。真空干燥箱温度为40℃~80℃、干燥的时间为6h~12h。

29.s2、将铟(in)在对辊机上辊压2~5次后形成in薄片。

30.在本步骤中的in可以用锌(zn)、钠(na)、锡(sn)或其形成的合金中的一种替代。

31.s3、将步骤s2得到的in薄片置于步骤s1得到的泡沫钴(co)上,在对辊机中辊压2~5次得到co-in片。

32.s4、将步骤s3得到的co-in片在高纯度氩气中加热数小时,冷却至室温后得到co-in复合材料。

33.在本步骤中co-in片加热的时间为1h~10h。co-in片加热温度为100℃~1200℃,高纯度氩气可以用氮气替代。本发明以简单热处理将金属in片复合在具有高孔隙率的金属泡沫co上,从而形成co-in合金电极材料,并用作锂金属电池阳极促使锂离子均匀沉积在阳极表面,有效避免不均匀的锂成核、沉积和枝晶状锂的形成。

34.图1所示为实施例一所制备的co-in合金复合材料的电镜扫描图及测试图,通过控温加热台热处理后,coin3合金在表面均匀的生长着。如图2所示为合成的coin3合金的xrd的峰,其特征峰强度高,说明合成出coin3合金以及co-in合金复合材料具有晶体结构。图3所示为将实施例一制备成负极和锂金属片为正极组装成半电池的cv曲线测试结果,扫速为0.05mv/s。可以看出,在锂化阶段和脱锂化阶段过程中,各有两个特征峰出现,表明将锂熔融于所制备的三维多孔co-in合金上形成的负极(li@co-in)有优异的可逆合金化反应。如图4所示,将实施例一制备成负极,锂金属片为正极组装成半电池。在电流密度为0.5macm-2

,比容量为1mahcm-2

时,测试了电极嵌锂/脱锂的效率。测试过程中,首圈库伦效率为85.3%,这是因为第一圈的预锂化过程。在循环的350圈中,co-in合金电极与金属锂组装的半电池每一圈的库伦效率都接近100%,说明电极嵌锂/脱锂的效率几乎达到100%,证明了co-in合金复合电极高度可逆合金化的效果。同比下,三维多孔镍-锌合金电极和铁镍-锡合金电极作为半电池负极材料时应具有更稳定的库伦效率和循环稳定性。如图5所示,将实施例一融锂后制备成负极和正极,同时组装对称电池。在电流密度为1macm-2

,比容量为1mahcm-2

时,测试了电极的稳定性。电池在1600h内表现出优异的循环稳定性,过电位约为10mv;迟滞电压上升稳定,没有任何不规则的波动;对于碳酸盐电解质系统,使用lifepo4(lfp)作为正

极材料来展示li@co-in负极的优势;如图6所示,在1c的电流密度下,800圈循环后提供了103.2mah g-1

的比容量和》99%的高库伦效率。

35.实施例二

36.本实施例与实施例一的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:4;在步骤s1的溶液中静置时间变为2h;将步骤s4的加热温度变为400℃、加热时间变为1h。其余部分,与实施例一相同。

37.实施例三

38.本实施例与实施例一的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:5;将步骤s1的溶液中静置时间变为3h;将步骤s4的加热温度变为450℃、加热时间变为2h。其余部分,与实施例一相同。

39.实施例四

40.本实施例与实施例一的区别在于:只是将步骤1的酸和蒸馏水的体积比变为1:6;将步骤1的溶液中静置时间变为4h;将步骤4的加热温度变为450℃、加热时间变为4h。其余部分,与实施例一相同。

41.实施例五

42.本实施例与实施例一的区别在于:只是将步骤1的磁性基体变为泡沫镍(ni);将步骤s2的铟变为锌(zn)。其余部分,与实施例一相同。

43.实施例六

44.本实施例与实施例五的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:3;将步骤s1的溶液中静置时间变为2h;将步骤s4的加热温度变为550℃、加热时间变为3h。其余部分,与实施例五相同。

45.实施例七

46.本实施例与实施例五的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:4;将步骤s1的溶液中静置时间变为3h;将步骤s4的加热温度变为650℃、加热时间变为2h。其余部分,与实施例五相同。

47.实施例八

48.本实施例与实施例一的区别在于:只是将步骤s1的磁性基体变为泡沫铁镍(feni);将步骤s2的铟变为锡(sn);其余部分,与实施例一相同。

49.实施例九

50.本实施例与实施例八的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:2,将在的溶液中静置时间变为1h;将步骤s4的加热温度变为250℃、加热时间变为4h。其余部分,与实施例八相同。

51.实施例十

52.本实施例与实施例八的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:3,将在溶液中静置时间变为2h;将步骤s4的加热温度变为350℃、加热时间变为3h。其余部分,与实施例八相同。

53.实施例十一

54.本实施例与实施例八的区别在于:只是将步骤s1的酸和蒸馏水的体积比变为1:3,将在溶液中静置时间变为3h;将步骤s4的加热温度变为450℃、加热时间变为2h。其余部分,

与实施例八相同。

55.下表为实施例一到实施例十一所得到的合金电极使用结果如下:

[0056][0057][0058]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。