1.本发明属于电渣生产技术领域,尤其涉及一种可提高电渣锭表面质量的生产工艺。

背景技术:

2.电渣是一种二次精炼技术,集钢水二次精炼与定向凝固相结合的综合冶金铸造过程。其原理是电流通过液态渣池渣阻热,将金属电极熔化,熔化的金属汇集成熔滴,滴落时穿过渣层进入金属熔池,然后于水冷结晶器中结晶凝固成钢锭。

3.目前电渣生产中,电渣锭经常出现气孔及夹渣问题,大大影响了电渣锭的表面质量,降低了客户满意度,为此如何提高电渣锭表面质量显得尤为重要。

技术实现要素:

4.针对现有技术的不足,本发明提供一种可提高电渣锭表面质量的生产工艺,用于解决电渣锭经常出现气孔及夹渣的问题。

5.本发明提供一种可提高电渣锭表面质量的生产工艺,包含以下步骤:

6.s1烘烤:渣料烘烤温度为680℃-700℃,所有辅料全部进烘箱烘烤;

7.s2送电起弧:渣料采用现用现取的方式,每一炉渣料在送电前最后时刻从烘箱取出并随即加入,接着及时送电起弧,电压56v,电流 3000a,以减少渣料在空中的停滞时间;

8.s3化渣:前期的化渣时间35-45分钟,渣温提高到1800-1900℃,提高前期的化渣时间,并提高渣温,可确保化渣充分,保证电渣的去气效果和流动性;

9.s4清除氧化皮:将坯料上的氧化皮层全部清除,以减少夹渣;

10.s5维稳控制:操作过程控制中,时刻注意电参数变化,维持过程的稳定性。

11.可选的,步骤s1中渣料烘烤温度为690℃。

12.可选的,步骤s3中前期的化渣时间为40分钟。

13.可选的,步骤s3中渣温温度为1900℃。

14.可选的,步骤s4中将底垫片全部放进烘箱,充分去除表面油污和水分。

15.本发明通过生产工艺的改进加强后,电渣锭表面质量很好,尾部气孔及夹渣问题明显好转,大大提高了客户满意度。

附图说明

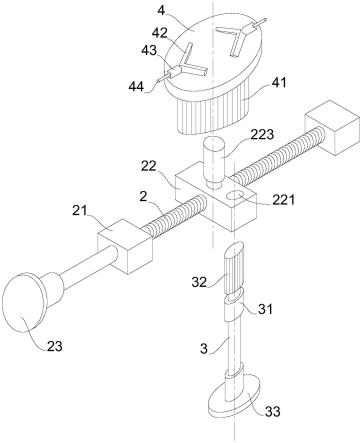

16.图1为本发明的一种可提高电渣锭表面质量的生产工艺的流程图。

具体实施方式

17.下面通过实施例进一步详述本发明。

18.实施例1

19.本实施例中,一种可提高电渣锭表面质量的生产工艺,包含以下步骤:

20.s1烘烤:渣料烘烤温度为680℃,所有辅料全部进烘箱烘烤;

21.s2送电起弧:渣料采用现用现取的方式,每一炉渣料在送电前最后时刻从烘箱取出并随即加入,接着及时送电起弧,电压56v,电流 3000a;

22.s3化渣:前期的化渣时间45分钟,渣温提高到1800℃;

23.s4清除氧化皮:将坯料上的氧化皮层全部清除,将底垫片全部放进烘箱,充分去除表面油污和水分;

24.s5维稳控制:操作过程控制中,时刻注意电参数变化,维持过程的稳定性。

25.本实施例制备电渣锭表面质量较好,尾部气孔及夹渣几乎没有。

26.实施例2

27.本实施例中,一种可提高电渣锭表面质量的生产工艺,包含以下步骤:

28.s1烘烤:渣料烘烤温度为690℃,所有辅料全部进烘箱烘烤;

29.s2送电起弧:渣料采用现用现取的方式,每一炉渣料在送电前最后时刻从烘箱取出并随即加入,接着及时送电起弧,电压56v,电流 3000a;

30.s3化渣:前期的化渣时间40分钟,渣温提高到1850℃;

31.s4清除氧化皮:将坯料上的氧化皮层全部清除,将底垫片全部放进烘箱,充分去除表面油污和水分;

32.s5维稳控制:操作过程控制中,时刻注意电参数变化,维持过程的稳定性。

33.本实施例制备得到的电渣锭表面质量很好,尾部没有气孔及夹渣。

34.实施例3

35.本实施例中,一种可提高电渣锭表面质量的生产工艺,包含以下步骤:

36.s1烘烤:渣料烘烤温度为700℃,所有辅料全部进烘箱烘烤;

37.s2送电起弧:渣料采用现用现取的方式,每一炉渣料在送电前最后时刻从烘箱取出并随即加入,接着及时送电起弧,电压56v,电流 3000a;

38.s3化渣:前期的化渣时间35分钟,渣温提高到1900℃;

39.s4清除氧化皮:将坯料上的氧化皮层全部清除,将底垫片全部放进烘箱,充分去除表面油污和水分;

40.s5维稳控制:操作过程控制中,时刻注意电参数变化,维持过程的稳定性。

41.本实施例制备得到的电渣锭表面质量很好,尾部没有气孔及夹渣。

42.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

技术特征:

1.一种可提高电渣锭表面质量的生产工艺,其特征在于,包括以下步骤:s1烘烤:渣料烘烤温度为680℃-700℃,所有辅料全部进烘箱烘烤;s2送电起弧:渣料采用现用现取的方式,每一炉渣料在送电前最后时刻从烘箱取出并随即加入,接着及时送电起弧,电压56v,电流3000a;s3化渣:前期的化渣时间35-45分钟,渣温提高到1800-1900℃;s4清除氧化皮:将坯料上的氧化皮层全部清除;s5维稳控制:操作过程控制中,时刻注意电参数变化,维持过程的稳定性。2.按照权利要求1所述的可提高电渣锭表面质量的生产工艺,其特征在于,步骤s1中渣料烘烤温度为690℃。3.按照权利要求1所述的可提高电渣锭表面质量的生产工艺,其特征在于,步骤s3中前期的化渣时间为40分钟。4.按照权利要求1所述的可提高电渣锭表面质量的生产工艺,其特征在于,步骤s3中渣温温度为1900℃。5.按照权利要求1所述的可提高电渣锭表面质量的生产工艺,其特征在于,步骤s4中将底垫片全部放进烘箱,充分去除表面油污和水分。

技术总结

本发明提供一种可提高电渣锭表面质量的生产工艺,包含以下步骤:S1烘烤:渣料烘烤温度为680-700℃,所有辅料全部进烘箱烘烤;S2送电起弧:渣料采用现用现取的方式,每一炉渣料在送电前最后时刻从烘箱取出并随即加入,接着及时送电起弧,以减少渣料在空中的停滞时间;S3化渣:提高前期的化渣时间,并提高渣温,确保化渣充分,保证电渣的去气效果和流动性;S4清除氧化皮:将坯料上的氧化皮层全部清除,减少夹渣,将底垫片全部放进烘箱;S5维稳控制:操作过程控制中,时刻注意电参数变化,维持过程的稳定性。本发明通过生产工艺的改进加强后,大小电渣锭表面质量很好,尾部气孔及夹渣问题明显好转。好转。好转。

技术研发人员:翟素萍 翟海平 董吉林 任崇清 赵华东 陶长庆

受保护的技术使用者:江苏星火特钢集团有限公司

技术研发日:2022.07.29

技术公布日:2022/10/21

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。