1.本发明涉及丁基胶塑机领域,尤其涉及一种丁基胶多重研磨塑化机。

背景技术:

2.目前丁基胶塑化机大多只采用旋切刀进行旋切搅拌进行塑化,该方式温度控制以及塑化效果均不稳定,导致产品质量波动大,并且塑化过程中的丁基胶颗粒大小不能受到及时的观察,需要在排出丁基胶颗粒时才能对塑化机做出调整,以塑化出颗粒度大小合格的丁基胶颗粒;且在使用目前的塑化机对丁基胶进行塑化过程中,采取单一的切割塑化方式不能快速和高效的生产丁基胶颗粒,且生产的丁基胶颗粒度大小不能进行调节。

3.因此,需要设计一种能够对丁基胶进行多种类切割研磨塑化、对丁基胶颗粒度可以进行及时观察并做出调整的丁基胶多重研磨塑化机。

技术实现要素:

4.为了克服目前的丁基胶塑化机只采用单一的切割塑化生产效率低、丁基胶颗粒度难以保障和调控的缺点,要解决的技术问题:提供一种能够对丁基胶进行多种类切割研磨塑化、对丁基胶颗粒度可以进行及时观察并做出调整的丁基胶多重研磨塑化机。

5.本发明的技术实施方案为:包括支撑架,所述支撑架处固定连接有螺筒,所述螺筒为右侧位置处开有若干排孔的结构,所述螺筒右侧固定连接有第一支架,所述第一支架右侧固定连接有第一连接筒,所述第一连接筒右侧固定连接有第二支架,所述第二支架右侧固定连接有第二连接筒,所述第二连接筒为开有若干排孔的结构,所述第二连接筒右侧固定连接有第三支架,所述第三支架右侧固定连接有第三连接筒,所述第三连接筒右侧固定连接有外接架;

6.还包括输送装置、旋切装置和伸缩装置;

7.所述支撑架与所述外接支架之间设有输送装置,所述输送装置位于所述螺筒、所述第一连接筒、所述第二连接筒和所述第三连接筒内,所述输送装置用于输送丁基胶粗料;

8.所述螺筒与所述第二连接筒以及所述输送装置的相对应位置处均设有旋切装置,所述旋切装置分别位于所述螺筒与所述第二连接筒的排孔结构位置处,所述旋切装置用于对丁基胶粗料进行旋切;

9.所述螺筒与所述第二连接筒处均设有伸缩装置,所述伸缩装置分别伸入所述螺筒与所述第二连接筒的排孔结构内,所述伸缩装置与所述旋转旋切装置连接且配合,所述伸缩装置用于配合所述旋切装置对丁基胶粗料进行进一步的切碎塑化。

10.进一步的,所述输送装置包括碗组轴承,所述碗组轴承固定连接于所述支撑架左侧,所述碗组轴承与所述外接支架之间装配有主轴,所述旋切装置设于所述主轴位于所述螺筒内的位置处,所述主轴位于所述螺筒内的左侧位置处固定连接有送料绞龙,所述主轴右端固定连接有切割刀座,所述螺筒上侧左部位置处固定连接有进料管。

11.进一步的,所述旋切装置包括定位排,所述定位排分别安装于所述螺筒与所述第

二连接筒的排孔结构位置处的外壁上,所述定位排均为带有孔的结构,且所述定位排的开孔结构与所述螺筒与所述第二连接筒的排孔结构位置对应,所述伸缩装置分别设于所述定位排处,所述主轴处安装有多组第一旋切刀和第二旋切刀,所述第一旋切刀位于近所述螺筒的排孔结构位置处,且所述第一旋切刀分别位于所述螺筒处的每组排孔的圆孔两侧位置处,所述第二旋切刀位于近所述第二连接筒的排孔结构位置处,且所述第二旋切刀分别位于所述第二连接筒处的每组排孔的圆孔两侧位置处。

12.进一步的,所述伸缩装置包括移动副,所述移动副分别固定连接于所述定位排两侧,每组所述定位排处的移动副的移动件之间均固定连接有移动架,所述移动架处均固定连接有多组销钉,所述每组销钉数量均与所述定位排的开孔结构对应,且所述销钉均伸入相邻的所述定位排的开孔结构内。

13.进一步的,还包括同步装置,所述同步装置分别设于所述螺筒与所述第二连接筒位置处,所述同步装置分别与相邻的所述移动架连接,所述同步装置分别用于使所述销钉的移动距离一致,以提高丁基胶切割塑化成颗粒的精度,所述螺筒外周两侧和所述第二连接筒外周两侧均固定连接有环形滑轨,所述环形滑轨的移动件处均装配有紧固件,所述紧固件用于使所述环形滑轨的移动件进行位置固定,相邻的所述环形滑轨的移动件之间均固定连接有连接杆,相邻的所述连接杆外周均固定连接有弧形架,所述弧形架与相邻的所述移动架之间均设有同步组件。

14.进一步的,所述同步组件包括延长座,所述延长座分别固定连接于所述移动架外侧,所述延长座处均转动式连接有导向轮,所述弧形架近所述导向轮处均固定连接有导向架,所述导向架分别与相邻的所述导向轮配合。

15.进一步的,还包括检测装置,所述检测装置设于所述第一连接筒外周,所述检测装置用于检测经过所述第一连接筒位置处的丁基胶颗粒大小,所述第一连接筒外周右侧固定连接有安装架,所述安装架处阵列式安装有钢化玻璃管,所述钢化玻璃管伸入所述第一连接筒内且互通,所述钢化玻璃管内滑动式连接有契合活塞,所述安装架处均固定连接有气缸,所述气缸的伸缩端分别与相邻的所述契合活塞连接。

16.进一步的,还包括研磨装置,所述研磨装置包括定研磨刀盘和动研磨刀盘,所述定研磨刀盘数量为多组,所述定研磨刀盘分别固定分布于所述螺筒、所述第一连接筒、所述第二连接筒和所述第三连接筒内壁处,所述定研磨刀盘内周不与所述主轴接触,所述主轴处分别固定分布有动研磨刀盘,所述动研磨刀盘分别分布于相邻的所述定研磨刀盘左侧,相邻的所述定研磨刀盘和动研磨刀盘之间配合。

17.本发明的有益效果:1、本发明通过采用丁基胶粗料通过旋切装置与伸缩装置配合作用的方式,使丁基胶粗料快速被切割,且能够通过伸缩装置进行调节丁基胶粗料的切割程度,使丁基胶的切割塑化具有可控制性。

18.2、本发明通过采用同步装置使移动架带动销钉在螺筒或第二连接筒内移动一致的距离的方式,能够使销钉在螺筒或第二连接筒内具有一致的长度,使丁基胶的切割塑化过程更具精度,避免丁基胶在螺筒或第二连接筒内接触到不同长度的销钉带来的切割不足的现象。

19.3、本发明通过采用钢化玻璃管对第一连接筒内的丁基胶颗粒进行观察的方式,可以快速且方便的观察丁基胶颗粒度在塑化过程中的大小,能够快速和准确的对销钉在螺筒

和第二连接筒处的位置进行调节,使丁基胶切割塑化颗粒度大小受到观察和控制,进一步的保障丁基胶切割塑化过程中的细化程度,并且能够避免丁基胶颗粒排出时进行分析观察带来的不便。

20.4、本发明通过采用定研磨刀盘和动研磨刀盘进行配合作用的方式,能够使经过定研磨刀盘和动研磨刀盘之间的丁基胶颗粒进行进一步的研磨细化。

附图说明

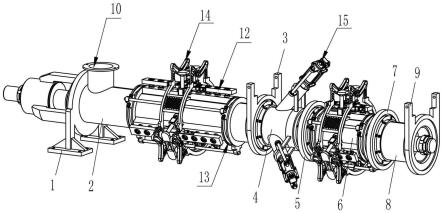

21.图1为本发明的第一种立体结构示意图。

22.图2为本发明的第二种立体结构示意图。

23.图3为本发明的剖切结构示意图。

24.图4为本发明的局部立体结构示意图。

25.图5为本发明输送装置部分的立体结构示意图。

26.图6为本发明定研磨刀盘部分的局部立体结构示意图。

27.图7为本发明主轴部分的立体结构示意图。

28.图8为本发明螺筒部分的立体结构示意图。

29.图9为本发明螺筒部分的局部立体结构示意图。

30.图10为本发明定位排部分的局部立体结构示意图。

31.图11为本发明同步装置部分的立体结构示意图。

32.图12为本发明同步装置部分的局部立体结构示意图。

33.图13为本发明弧形架部分的立体结构示意图。

34.图14为本发明检测装置部分的立体结构示意图。

35.以上附图中:1:支撑架,2:螺筒,3:第一支架,4:第一连接筒,5:第二支架,6:第二连接筒,7:第三支架,8:第三连接筒,9:外接架,10:输送装置,11:旋切装置,12:伸缩装置,101:碗组轴承,102:主轴,103:送料绞龙,104:切割刀座,105:进料管,111:定位排,112:第一旋切刀,113:第二旋切刀,121:移动副,122:移动架,123:销钉,13:同步装置,131:环形滑轨,132:紧固件,133:连接杆,134:弧形架,14:同步组件,141:延长座,142:导向轮,143:导向架,15:检测装置,151:安装架,152:钢化玻璃管,153:契合活塞,154:气缸,16:研磨装置,161:定研磨刀盘,162:动研磨刀盘。

具体实施方式

36.下面参照附图对本发明的实施例进行详细描述。

37.实施例

38.如图1-8所示,一种丁基胶多重研磨塑化机,包括有支撑架1、螺筒2、第一支架3、第一连接筒4、第二支架5、第二连接筒6、第三支架7、第三连接筒8、外接架9、输送装置10、旋切装置11和伸缩装置12,所述支撑架1处固定连接有螺筒2,所述螺筒2为右侧位置处开有若干排孔的结构,所述螺筒2右侧固定连接有第一支架3,所述第一支架3右侧固定连接有第一连接筒4,所述第一连接筒4右侧固定连接有第二支架5,所述第二支架5右侧固定连接有第二连接筒6,所述第二连接筒6为开有若干排孔的结构,所述第二连接筒6右侧固定连接有第三支架7,所述第三支架7右侧固定连接有第三连接筒8,所述第三连接筒8右侧固定连接有外

接架9,所述支撑架1与所述外接支架之间设有输送装置10,所述输送装置10位于所述螺筒2、所述第一连接筒4、所述第二连接筒6和所述第三连接筒8内,所述输送装置10用于输送丁基胶粗料,所述螺筒2与所述第二连接筒6以及所述输送装置10的相对应位置处均设有旋切装置11,所述旋切装置11分别位于所述螺筒2与所述第二连接筒6的排孔结构位置处,所述旋切装置11用于对丁基胶粗料进行旋切,所述螺筒2与所述第二连接筒6处均设有伸缩装置12,所述伸缩装置12分别伸入所述螺筒2与所述第二连接筒6的排孔结构内,所述伸缩装置12与所述旋转旋切装置11连接且配合,所述伸缩装置12用于配合所述旋切装置11对丁基胶粗料进行进一步的切碎塑化。

39.该实施例在进行工作时:在对丁基再生胶进行塑化处理时,可以将该丁基胶多重研磨塑化机安装于塑化产品线上,并将所述伸缩装置12分别装配于所述旋切装置11处,并调节所述伸缩装置12位于所述螺筒2内的距离,以使切割丁基胶颗粒度进行调节,随后通过外界绑带或螺栓对所述伸缩装置12进行固定;启动塑化产品线电路,使所述输送装置10运行,丁基胶粗料将通过所述输送装置10进入到所述螺筒2、所述第一连接筒4、第二连接筒6和所述第三连接筒8内进行输送,在所述丁基胶粗料处于所述螺筒2内时,所述输送装置10将对丁基胶粗料进行螺旋式送料,使丁基胶粗料被挤压向右推进,在丁基胶粗料经过所述旋切装置11处时,丁基胶粗料将被切割成细料颗粒,随后通过所述第三连接筒8右侧排出,在排出过程中,所述输送装置10将对丁基胶颗粒进行再一次的切割分离;可以通过对排出的丁基胶颗粒大小对所述伸缩装置12位于所述螺筒2内的距离,使丁基胶颗粒度过大时进一步的通过所述伸缩装置12和所述旋切装置11的配合增加其切割面积,以提高对丁基胶粗料的切割程度;如此循环,能够使丁基胶粗料通过旋切装置11与伸缩装置12的配合作用,使丁基胶粗料快速被切割,且能够通过所述伸缩装置12进行调节丁基胶粗料的切割程度,使丁基胶的切割塑化具有可控制性。

40.如图5、图7所示,所述输送装置10包括有碗组轴承101、主轴102、送料绞龙103、切割刀座104和进料管105,所述碗组轴承101固定连接于所述支撑架1左侧,所述碗组轴承101与所述外接支架之间装配有主轴102,所述旋切装置11设于所述主轴102位于所述螺筒2内的位置处,所述主轴102位于所述螺筒2内的左侧位置处固定连接有送料绞龙103,所述主轴102右端固定连接有切割刀座104,所述螺筒2上侧左部位置处固定连接有进料管105。

41.该实施例在进行工作时:将所述进料管105与塑化产品线的送料机连接,并将主轴102与塑化产品线的驱动轴连接,再将适用于丁基胶颗粒裁切的刀头安装于所述切割刀座104处;在所述主轴102旋转时,所述主轴102将带动所述送料绞龙103和所述旋切装置11进行工作,所述送料绞龙103将对从所述进料管105处落下的丁基胶粗料进行螺旋式挤压送料,经过所述第一连接筒4、所述第二连接筒6和所述第三连接筒8后形成丁基胶颗粒,在从所述第三连接筒8处排出时,安装于所述切割刀座104的刀头将对丁基胶颗粒进行裁切。

42.如图3-5和图7所示,所述旋切装置11包括有定位排111、第一旋切刀112和第二旋切刀113,所述定位排111分别安装于所述螺筒2与所述第二连接筒6的排孔结构位置处的外壁上,所述定位排111均为带有孔的结构,且所述定位排111的开孔结构与所述螺筒2与所述第二连接筒6的排孔结构位置对应,所述伸缩装置12分别设于所述定位排111处,所述主轴102处安装有多组第一旋切刀112和第二旋切刀113,所述第一旋切刀112位于近所述螺筒2的排孔结构位置处,且所述第一旋切刀112分别位于所述螺筒2处的每组排孔的圆孔两侧位

置处,所述第二旋切刀113位于近所述第二连接筒6的排孔结构位置处,且所述第二旋切刀113分别位于所述第二连接筒6处的每组排孔的圆孔两侧位置处。

43.该实施例在进行工作时:将所述伸缩装置12伸入所述螺筒2内时,所述伸缩装置12将通过所述定位排111进行伸入,使所述伸缩装置12伸入所述螺筒2内位于所述旋切刀之间的位置处,在丁基胶经过旋切刀时,所述旋转刀将对丁基胶进行切割,同时所述伸缩装置12将对运动过程中的丁基胶进行进一步的切割塑化。

44.如图8-10所示,所述伸缩装置12包括有移动副121、移动架122和销钉123,所述移动副121分别固定连接于所述定位排111两侧,每组所述定位排111处的移动副121的移动件之间均固定连接有移动架122,所述移动架122处均固定连接有多组销钉123,所述每组销钉123数量均与所述定位排111的开孔结构对应,且所述销钉123均伸入相邻的所述定位排111的开孔结构内。

45.该实施例在进行工作时:通过所述移动副121移动所述移动架122和所述销钉123,使所述销钉123伸入所述螺筒2内,使所述销钉123位于相邻的两组所述旋切刀之间,随后对移动架122的位置通过外界螺栓进行固定;在所述螺筒2和所述第二连接筒6内运动的丁基胶将受到销钉123的进一步切割,从而进一步的对丁基胶进行塑化。

46.如图8-13所示,还包括有同步装置13,所述同步装置13包括有环形滑轨131、紧固件132、连接杆133、弧形架134和同步组件14,所述同步装置13分别设于所述螺筒2与所述第二连接筒6位置处,所述同步装置13分别与相邻的所述移动架122连接,所述同步装置13分别用于使所述销钉123的移动距离一致,以提高丁基胶切割塑化成颗粒的精度,所述螺筒2外周两侧和所述第二连接筒6外周两侧均固定连接有环形滑轨131,所述环形滑轨131的移动件处均装配有紧固件132,所述紧固件132用于使所述环形滑轨131的移动件进行位置固定,相邻的所述环形滑轨131的移动件之间均固定连接有连接杆133,相邻的所述连接杆133外周均固定连接有弧形架134,所述弧形架134与相邻的所述移动架122之间均设有同步组件14。

47.该实施例在进行工作时:可以旋转所述环形滑轨131的移动件,使所述环形滑轨131的移动件带动所述连接杆133和所述弧形杆旋转,使所述弧形杆带动所述同步组件14工作,从而使所述同步组件14带动所述移动架122分别向内侧或外侧移动,使所述移动架122带动所述销钉123在所述螺筒2或所述第二连接筒6内移动一致的距离,从而使所述销钉123在所述螺筒2或所述第二连接筒6内具有一致的长度,使丁基胶的切割塑化过程更具精度。

48.如图8-13所示,所述同步组件14包括有延长座141、导向轮142和导向架143,所述延长座141分别固定连接于所述移动架122外侧,所述延长座141处均转动式连接有导向轮142,所述弧形架134近所述导向轮142处均固定连接有导向架143,所述导向架143分别与相邻的所述导向轮142配合。

49.该实施例在进行工作时:当所述弧形架134旋转时,所述弧形架134将带动所述导向架143旋转,从而使所述导向架143带动相邻的所述导向轮142分别向内侧或外侧移动,从而实现所述移动架122的同步升降。

50.如图14所示,还包括有检测装置15,所述检测装置15包括有安装架151、钢化玻璃管152、契合活塞153和气缸154,所述检测装置15设于所述第一连接筒4外周,所述检测装置15用于检测经过所述第一连接筒4位置处的丁基胶颗粒大小,所述第一连接筒4外周右侧固

定连接有安装架151,所述安装架151处阵列式安装有钢化玻璃管152,所述钢化玻璃管152伸入所述第一连接筒4内且互通,所述钢化玻璃管152内滑动式连接有契合活塞153,所述安装架151处均固定连接有气缸154,所述气缸154的伸缩端分别与相邻的所述契合活塞153连接。

51.该实施例在进行工作时:在丁基胶塑化过程中,可以启动所述气缸154,使所述气缸154带动所述契合活塞153向外侧移动,使所述钢化玻璃管152与所述第一连接筒4互通,此时所述第一连接筒4内的丁基胶颗粒将进入到所述钢化玻璃管152内,此时可以观察所述钢化玻璃管152内的丁基胶颗粒大小,并对所述销钉123位置做出进一步的调整;随后可以控制所述气缸154进行复位,使所述契合活塞153将所述钢化玻璃管152内的丁基胶颗粒重新挤压入所述第一连接筒4内;这样可以快速且方便的观察丁基胶颗粒度在塑化过程中的大小,能够快速和准确的对所述销钉123在所述螺筒2和所述第二连接筒6处的位置进行调节,使丁基胶切割塑化颗粒度大小受到观察,能够避免丁基胶颗粒排出时进行分析观察带来的不便。

52.如图6-8所示,还包括有研磨装置16,所述研磨装置16包括有定研磨刀盘161和动研磨刀盘162,所述定研磨刀盘161数量为多组,所述定研磨刀盘161分别固定分布于所述螺筒2、所述第一连接筒4、所述第二连接筒6和所述第三连接筒8内壁处,所述定研磨刀盘161内周不与所述主轴102接触,所述主轴102处分别固定分布有动研磨刀盘162,所述动研磨刀盘162分别分布于相邻的所述定研磨刀盘161左侧,相邻的所述定研磨刀盘161和动研磨刀盘162之间配合。

53.该实施例在进行工作时:当所述主轴102旋转时,所述主轴102将带动所述动研磨刀盘162旋转,使经过所述定研磨刀盘161和动研磨刀盘162之间的丁基胶颗粒进行进一步的研磨细化。

54.本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。