一种v型发动机单凸轮轴配气机构

技术领域

1.本实用新型涉及一种发动机配气机构,尤其涉及一种v型发动机单凸轮轴配气机构。

背景技术:

2.目前,v型发动机因其紧凑的布置构型,已经成为当下较为流行的发动机构型。所谓v型发动机就是将所有气缸分成两排,两排气缸以一定夹角布置,从侧面看气缸呈v字形的发动机。两排气缸交叉布置,即相邻的两个气缸分属两排,相邻的两个气缸呈v字形。

3.目前的v型发动机普遍采用双凸轮轴结构,即v型两侧的气缸分别采用一根凸轮轴来控制气门。这种双凸轮轴结构存在较为明显缺点,具体来说,两根凸轮轴增加了重量,占用了较大的空间,还增加了成本;针对每根凸轮轴,还要设置相应的齿轮传动机构、挺柱孔等结构,从而进一步增加了重量、占用了空间、增加了成本。随着发动机技术的发展,业内对于发动机轻量化、紧凑化的要求越来越高,这种双凸轮轴结构已经不适合发动机技术发展的要求了,因此有必要对其进行改进。

4.此外,对于本实用新型所涉及的一些概念作进一步说明如下:

5.需要说明的是,气门开闭单元是指发动机气缸上设置的进气门、排气门及其驱动部件的组合,该气门开闭单元上有进气门驱动端和排气门驱动端,通过控制进气门驱动端和排气门驱动端就可控制驱动气缸上进气门和排气门的开闭。目前,大多数发动机上采用的气门开闭单元都是摇臂式的驱动部件组合,所述进气门驱动端就是进气摇臂的驱动端,而排气门驱动端则就是排气气摇臂的驱动端。上述的气门开闭单元是属于现有技术的装置,其结构设置是本领域技术人员均知晓的常识。

6.需要说明的是,凸轮轴是活塞发动机里的一个重要部件,它的作用是控制气缸上气门的开启和闭合动作。凸轮轴的主体是一根与气缸组长度近似相同的圆柱形棒体。上面套有若干个凸轮,用于驱动气门。上述的凸轮轴是属于现有技术的部件。

技术实现要素:

7.本实用新型的目的在于提供一种v型发动机单凸轮轴配气机构,在该单凸轮轴配气机构中,采用单根凸轮轴控制v型发动机中所有气缸气门的开启和关闭,从而减小了发动机的机体宽度、体积和重量,降低了机械结构复杂度,减少了机械噪音,降低了生产成本。

8.为了实现上述技术目的,本实用新型采用如下技术方案:

9.一种v型发动机单凸轮轴配气机构,该单凸轮轴配气机构所在的v型发动机上有两排气缸组,其中每排气缸组由若干个气缸排列组成,两排气缸组的排列方向平行;所述单凸轮轴配气机构包括一根凸轮轴和若干气缸配气组合;所述凸轮轴设置在v型发动机的两排气缸组之间,凸轮轴的中轴线与两排气缸组的排列方向平行;所述若干气缸配气组合与v型发动机中的气缸一一对应;所述气缸配气组合包括气门开闭单元、进气推杆、排气推杆、进气摆臂、排气摆臂和摆臂轴;所述气门开闭单元安装在所述气缸配气组合对应的气缸上;所

述摆臂轴设置在凸轮轴的上方,摆臂轴的中轴线与凸轮轴的中轴线平行;所述进气摆臂的一端为转轴端,进气摆臂的另一端为摆动端,进气摆臂的转轴端与摆臂轴转动连接,进气摆臂的摆动端位于气门开闭单元与凸轮轴之间,进气摆臂的摆动端处设置有滚轮,该滚轮抵靠在凸轮轴的凸轮上;所述进气推杆的一端与进气摆臂的摆动端铰接,进气推杆的另一端与气门开闭单元的进气门驱动端连接;所述排气摆臂的一端为转轴端,排气摆臂的另一端为摆动端,排气摆臂的转轴端与摆臂轴转动连接,排气摆臂的摆动端位于气门开闭单元与凸轮轴之间,排气摆臂的摆动端处设置有滚轮,该滚轮抵靠在凸轮轴的凸轮上;所述排气推杆的一端与排气摆臂的摆动端铰接,排气推杆的另一端与气门开闭单元的排气门驱动端连接。

10.进一步地,进气推杆的一端与进气摆臂的摆动端之间的铰接为球铰接,排气推杆的一端与排气摆臂的摆动端之间的铰接为球铰接。

11.进一步地,进气摆臂的摆动端处设置的滚轮轮轴内设置有润滑油路,排气摆臂的摆动端处设置的滚轮轮轴内设置有润滑油路。

12.进一步地,在所有的气缸配气组合中,每数个相邻的气缸配气组合共用一根摆臂轴。

13.进一步地,所述气门开闭单元为两气门构型或四气门构型。

14.在本实用新型的单凸轮轴配气机构中,所有气缸配气组合随着各自对应的气缸而分为两排,并且随着两排气缸组也呈v型布置,在v型发动机运行时,气缸配气组合开闭气门的动作均由设置在两排气缸组之间的一根凸轮轴来控制驱动,即两排气缸组中气缸的进气排气动作由单根凸轮轴控制驱动。

15.本实用新型的单凸轮轴配气机构相对于现有技术而言,配气机构中减少了一根凸轮轴,采用单根凸轮轴来控制v型发动机中所有气缸气门的开启和关闭,从而减小了整个发动机的机体宽度、体积和重量,并且减少了一半的齿轮传动机构,使得发动机内的机械结构复杂度也得到降低,同时也减少了机械噪音的产生,并且降低了发动机的生产成本;此外,采用摆臂推杆组合的模式来取代传统的挺柱机构,可进一步降低发动机的体积、重量和机械结构复杂度,并且降低了发动机的生产成本。

附图说明

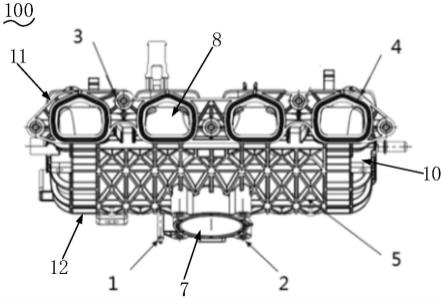

16.图1为本实用新型一种v型发动机单凸轮轴配气机构的俯视图;

17.图2为图1中箭头a所指方向的视图。

18.图中:1-凸轮轴、2-气缸配气组合、21-气门开闭单元、22-摆臂轴、23-进气推杆、24-进气摆臂、25-排气推杆、26-排气摆臂、28-滚轮。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步说明:

20.本实施方式提供了一种v型发动机单凸轮轴配气机构,该单凸轮轴配气机构所在的v型发动机上有两排气缸组,其中每排气缸组由若干个气缸排列组成,两排气缸组呈v型布置,并且两排气缸组的排列方向平行。

21.参见图1和图2,本实施方式的单凸轮轴配气机构包括一根凸轮轴1和若干气缸配

气组合2。

22.所述凸轮轴1设置在v型发动机的两排气缸组之间(图中未示出),凸轮轴1的中轴线与两排气缸组的排列方向平行,凸轮轴1的两端与发动机机体转动连接。

23.需要说明的是,在本实施方式中,所述的发动机机体就是发动机的壳体,在其它实施方式中,所述机体也可以是发动机上其它的固定部位。

24.所述若干气缸配气组合2的数量与v型发动机中气缸的数量一致,若干气缸配气组合2与v型发动机中的气缸一一对应。为了便于说明,在图1和图2中只示出了两组气缸配气组合2,图中的左侧和右侧各一组气缸配气组合2,这两组气缸配气组合2分别对应v型发动机的两排气缸组中的气缸。

25.对于所述若干气缸配气组合2中的每个气缸配气组合2,气缸配气组合2包括气门开闭单元21、进气推杆23、排气推杆25、进气摆臂24、排气摆臂26和摆臂轴22。

26.在每一个气缸配气组合2中,各个部件的安装结构如下:

27.所述气门开闭单元21安装在所述气缸配气组合2对应的气缸上(图中未示出)。需要说明的是,在本实施方式中,气门开闭单元21在气缸上的安装结构采用的是现有的成熟技术,具体安装方式是本领域技术人员均知晓的常识。

28.所述摆臂轴22设置在所述凸轮轴1的上方,摆臂轴22安装在发动机机体上,摆臂轴22的中轴线与凸轮轴1的中轴线平行。

29.所述进气摆臂24的一端为转轴端,进气摆臂24的另一端为摆动端,所述进气摆臂24的转轴端处开设有轴孔,进气摆臂24通过该轴孔与所述摆臂轴22转动连接,所述进气摆臂24的摆动端位于气门开闭单元21与凸轮轴1之间。所述进气摆臂24的摆动端处设置有滚轮28,该滚轮28朝向凸轮轴1并抵靠在凸轮轴1的凸轮上。所述进气推杆23的一端与进气摆臂24的摆动端铰接,进气推杆23的另一端与气门开闭单元21的进气门驱动端连接。

30.所述排气摆臂26的一端为转轴端,排气摆臂26的另一端为摆动端;所述排气摆臂26的转轴端处开设有轴孔,排气摆臂26通过该轴孔与所述摆臂轴22转动连接,所述排气摆臂26的摆动端位于气门开闭单元21与凸轮轴1之间。所述排气摆臂26的摆动端处设置有滚轮28,该滚轮28朝向凸轮轴1并抵靠在凸轮轴1的凸轮上。所述排气推杆25的一端与排气摆臂26的摆动端铰接,排气推杆25的另一端与气门开闭单元21的排气门驱动端连接。

31.优选地,进气推杆23的一端与进气摆臂24的摆动端之间的铰接,以及排气推杆25的一端与排气摆臂26的摆动端之间的铰接,均为球铰接。

32.优选地,进气摆臂24和排气摆臂26的摆动端处设置的滚轮的轮轴内均设置有润滑油路。

33.在本实施方式中,所述气门开闭单元21为四气门构型,在其它实施方式中,气门开闭单元21也可以是两气门构型。需要说明的是,无论是四气门构型的气门开闭单元还是两气门构型的气门开闭单元,均为现有技术的构型,其具体结构是本领域技术人员均知晓的常识。

34.在本实施方式中,每两个相邻的气缸配气组合2共用一根摆臂轴22,而在其它实施方式中,也可以每三个或四个相邻的气缸配气组合2共用一根摆臂轴22,或者也可以是所有的气缸配气组合2共用一根摆臂轴22。共用摆臂轴22的结构能够降低机械结构的复杂度,以便于发动机拆装,然而若所有气缸配气组合2共用一整根摆臂轴22的话,成本过高,因此在

实际工作中通常是折中处理,采用数个相邻的气缸配气组合2共用一根摆臂轴22的形式。

35.在本实施方式中,由于v型发动机的所有气缸分为两排气缸组,因此,单凸轮轴配气机构中的所有气缸配气组合2也随着各自对应的气缸而分为两排,并且随着两排气缸组也呈v型布置,在发动机运行时,气缸配气组合2开闭气门的动作均由设置在v型发动机的两排气缸组之间的一根凸轮轴1来控制驱动,即两排气缸组中气缸的进气排气动作由单根凸轮轴1控制驱动。

36.本实施方式的单凸轮轴配气机构相对于现有技术而言,配气机构中减少了一根凸轮轴,采用单根凸轮轴来控制所有气缸气门的开启和关闭,从而减小了整个发动机的机体宽度、体积和重量,并且减少了一半的齿轮传动机构,使得发动机内的机械结构复杂度也得到降低,同时也减少了机械噪音的产生。此外,采用摆臂推杆组合的模式来取代传统的挺柱机构,可进一步降低发动机的体积、重量和机械结构复杂度,从而降低了发动机的生产成本。

37.以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围,因此,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。