1.本公开涉及阀装置以及蒸汽轮机。

2.本技术基于2020年12月16日在日本技术的特愿2020-208229号主张优先权,并将其内容援引于此。

背景技术:

3.蒸汽轮机利用从锅炉供给的蒸汽而驱动转子旋转。蒸汽轮机通过传递该转子的旋转来使压缩机、发电机工作。

4.在蒸汽轮机中,为了对蒸汽从锅炉向轮机主体的供给进行调整而设置有阀装置。在专利文献1中记载有一种阀装置,其具备:阀壳体,其形成有使流体流通的中间流路;中间阀座部,其配置于中间流路;以及中间阀体,其与中间阀座部接触而封闭中间流路。在这样的结构中,为了进行配置于阀壳体内的阀装置的其他部件等的维护,中间阀体能够相对于阀壳体装卸。

5.在先技术文献

6.专利文献

7.专利文献1:日本特开2019-94928号公报

8.然而,在专利文献1所记载的那样的结构中,在使中间阀体与中间阀座部接触而封闭中间流路时,不仅需要确保中间阀体与中间阀座部之间的密封性,还需要确保中间阀座部与阀壳体之间的密封性。为了确保密封性,优选中间阀座部通过焊接等固定于阀壳体的构造。然而,若将中间阀座部相对于阀壳体固定,则在比配置有中间阀座部的位置靠里侧处配置有部件的情况下,进行维护时的分解以及组装时的作业性变差。与此相对,若为了提高作业性而设为能够将中间阀座部相对于阀壳体装卸的构造,则在中间阀座部与阀壳体之间产生间隙。因此,即使使中间阀体与中间阀座部接触,也存在流体通过该间隙泄漏的情况,从而有可能导致密封性的降低。因此,期望同时实现中间阀座部与阀壳体之间的密封性、以及分解及组装时的作业性。

技术实现要素:

9.本公开提供一种能够使中间阀座部能够相对于阀壳体装卸、且能够提高密封性的阀装置以及蒸汽轮机。

10.本公开的阀装置具备:阀壳体,其具有阀壳体主体及盖部,所述阀壳体主体在内部形成有供流体流入的入口流路、与所述入口流路连通且使所述流体沿与所述入口流路交叉的方向流通的中间流路、及与所述中间流路连通且使所述流体沿与所述中间流路交叉的方向流通的出口流路,所述盖部将形成于所述阀壳体主体的外部开口部封闭;中间阀座部,其配置于所述中间流路,能够相对于所述阀壳体主体装卸;中间阀体,其与所述中间阀座部接触而将所述中间流路封闭;过滤器,其形成为沿连结所述盖部与所述中间阀座部的方向延伸的筒状,且配置于所述盖部与所述中间阀座部之间;以及施力构件,其配置于所述过滤器

与所述中间阀座部之间,能够在连结所述盖部与所述中间阀座部的方向上弹性变形,且朝向所述阀壳体主体对所述中间阀座部施力,所述外部开口部以在与所述中间阀座部对置的位置与外部连通的方式、且以能够供所述中间阀座部插通的大小形成,所述过滤器以朝向所述阀壳体主体按压所述施力构件的状态配置。

11.本公开的蒸汽轮机具备上述那样的阀装置、以及由从所述阀装置供给的蒸汽驱动的轮机主体。

12.发明效果

13.根据本公开的阀装置以及蒸汽轮机,能够提高中间阀座部与阀壳体之间的密封性。

附图说明

14.图1是示出使用本公开的实施方式的阀装置而构成的蒸汽轮机的整体结构的示意图。

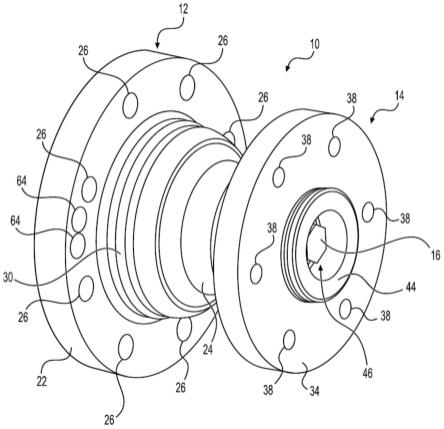

15.图2是示出本公开的实施方式的阀装置的示意剖视图。

16.图3是本公开的实施方式的阀装置的主要部分放大图。

17.图4是构成本公开的实施方式的阀装置的施力构件的放大图。

18.附图标记说明:

[0019]1…

蒸汽轮机;

[0020]2…

阀装置;

[0021]

21

…

阀壳体;

[0022]

211

…

阀壳体主体;

[0023]

212

…

盖部;

[0024]

212a

…

第一盖部;

[0025]

212b

…

第二盖部;

[0026]

212c

…

第三盖部;

[0027]

213

…

凸部;

[0028]

214

…

支承面;

[0029]

215

…

杆插通孔;

[0030]

22

…

出口阀座部;

[0031]

22a

…

第一出口阀座部;

[0032]

22b

…

第二出口阀座部;

[0033]

23

…

出口阀体;

[0034]

23a

…

第一出口阀体;

[0035]

23b

…

第二出口阀体;

[0036]

24

…

内杆;

[0037]

25

…

出口杆部;

[0038]

26

…

连动轴部;

[0039]

27

…

中间阀座部;

[0040]

27a

…

第一中间阀座部;

[0041]

27b

…

第二中间阀座部;

[0042]

27f

…

面;

[0043]

271

…

座面;

[0044]

272

…

固定面;

[0045]

274

…

环状突起;

[0046]

275

…

凹部;

[0047]

275a

…

开口部;

[0048]

28

…

中间阀体;

[0049]

28a

…

第一中间阀体;

[0050]

28b

…

第二中间阀体;

[0051]

29

…

中间杆部;

[0052]

29a

…

第一中间杆部;

[0053]

29b

…

第二中间杆部;

[0054]

30

…

中间致动器部;

[0055]

30a

…

第一中间致动器部;

[0056]

30b

…

第二中间致动器部;

[0057]

41

…

驱动部;

[0058]

42

…

连杆部;

[0059]

51

…

入口流路;

[0060]

51a

…

第一入口流路;

[0061]

51b

…

第二入口流路;

[0062]

52

…

中间流路;

[0063]

52a

…

第一中间流路;

[0064]

52b

…

第二中间流路;

[0065]

53

…

出口流路;

[0066]

53a

…

第一出口流路;

[0067]

53b

…

第二出口流路;

[0068]

54

…

外部开口部;

[0069]

54a

…

第一外部开口部;

[0070]

54b

…

第二外部开口部;

[0071]

60

…

过滤器;

[0072]

60a

…

第一过滤器;

[0073]

60b

…

第二过滤器;

[0074]

61

…

第一框部;

[0075]

62

…

第二框部;

[0076]

63

…

过滤器主体;

[0077]

64

…

螺栓;

[0078]

70

…

施力构件;

[0079]

70a

…

第一施力构件;

[0080]

70b

…

第二施力构件;

[0081]

71

…

弹簧垫圈;

[0082]

71h

…

中心孔;

[0083]

72

…

按压构件;

[0084]

721

…

插入轴;

[0085]

722

…

扩径构件;

[0086]

723

…

突出轴;

[0087]

73

…

限位器;

[0088]

73h

…

贯通孔;

[0089]

73n

…

外螺纹部;

[0090]

100

…

轮机主体;

[0091]

200

…

蒸汽供给源;

[0092]

d1

…

第一中心轴方向;

[0093]

d2

…

第二中心轴方向(连结盖部与中间阀座部的方向);

[0094]

dc

…

周向;

[0095]

dr

…

径向;

[0096]

dro

…

外侧;

[0097]

dv

…

铅垂方向;

[0098]

dw

…

宽度方向;

[0099]

dwi

…

内侧;

[0100]

dwo

…

外侧;

[0101]

o1

…

第一中心轴;

[0102]

o2

…

第二中心轴。

具体实施方式

[0103]

以下,参照附图,对用于实施本公开的阀装置以及蒸汽轮机的方式进行说明。但是,本公开不限定于该实施方式。

[0104]

(蒸汽轮机的结构)

[0105]

如图1所示,蒸汽轮机1具备轮机主体100、以及阀装置2。

[0106]

轮机主体100被从锅炉等蒸汽供给源200供给蒸汽(流体)。轮机主体100利用供给的蒸汽来驱动旋转自如地配置于外壳(未图示)内的转子(未图示)旋转。该转子(未图示)的旋转经由输出轴而传递到例如发电机而进行发电。

[0107]

阀装置2是将调整阀(governing valve;gv)、截止阀(trip and throttle valve;ttv)、以及过载阀形成为一体的复合阀。阀装置2配置于轮机主体100的入口侧,并调整向轮机主体100供给的蒸汽的蒸汽量。如图2所示,阀装置2具备阀壳体21、出口阀座部22、出口阀体23、内杆24、出口杆部25、连动轴部26、中间阀座部27、中间阀体28、中间杆部29、中间致动器部30、过滤器60、以及施力构件70(参照图3)。

[0108]

阀壳体21在内部形成成为供蒸汽流通的流路的空间。本实施方式的阀壳体21具有阀壳体主体211、以及盖部212。

[0109]

在阀壳体主体211形成有入口流路51、中间流路52、出口流路53、以及外部开口部54。在阀壳体主体211中形成有供蒸汽从入口流路51经由中间流路52流通至出口流路53的空间。

[0110]

入口流路51是供从上游侧流来的蒸汽流入的开口部。入口流路51与连接于蒸汽供给源200的配管等管线相连。在本实施方式中,作为入口流路51,形成有第一入口流路51a、第二入口流路51b。第一入口流路51a与第二入口流路51b在阀装置2的宽度方向(水平方向)dw上分离而形成。即,从两个入口流路51向本实施方式的阀装置2供给蒸汽。

[0111]

中间流路52与入口流路51连通,使蒸汽沿与入口流路51交叉的方向流通。本实施方式的中间流路52形成在与入口流路51正交的位置。中间流路52形成于在比入口流路51靠宽度方向dw的内侧dwi的位置。中间流路52使从入口流路51流入的蒸汽朝向宽度方向dw的内侧dwi流通。在本实施方式中,作为中间流路52,形成有在接近第一入口流路51a的位置形成的第一中间流路52a、以及在接近第二入口流路51b的位置形成的第二中间流路52b。

[0112]

出口流路53与中间流路52连通,使蒸汽在与中间流路52交叉的方向上流通。出口流路53与连接于轮机主体100的配管等管线相连。本实施方式的出口流路53形成在与入口流路51以及中间流路52正交的位置。出口流路53形成于比中间流路52靠宽度方向dw的内侧dwi。出口流路53使从中间流路52流入的蒸汽朝向铅垂方向dv的下方流通。出口流路53在宽度方向dw上分离地形成有多个。在本实施方式中,作为出口流路53,形成有多个(在本实施方式中四个)第一出口流路53a、以及一个第二出口流路53b。

[0113]

多个第一出口流路53a形成为在宽度方向dw上分离排列。第二出口流路53b以被第一出口流路53a夹着的方式形成于宽度方向dw的正中间。

[0114]

外部开口部54以能够供后述的中间阀座部27插通的大小形成。外部开口部54在与中间流路52对置的位置以与外部连通的方式开口。本实施方式的外部开口部54形成在与入口流路51以及出口流路53正交的位置。外部开口部54形成于比入口流路51靠宽度方向dw的外侧dwo的位置。即,外部开口部54形成于隔着入口流路51而与中间流路52在宽度方向dw上相反的一侧。外部开口部54形成为铅垂方向dv的位置与中间流路52以及入口流路51重叠。在本实施方式中,作为外部开口部54,形成有在接近第一入口流路51a的位置形成的第一外部开口部54a、以及在接近第二入口流路51b的位置形成的第二外部开口部54b。第一外部开口部54a、第二外部开口部54b、第一中间流路52a、第二中间流路52b的铅垂方向dv的位置形成于相同的位置,由此,在从外部观察阀壳体主体211内时,从第一外部开口部54a到第二外部开口部54b在宽度方向dw上笔直地连通。

[0115]

盖部212以封闭外部开口部54的方式固定于阀壳体主体211。盖部212通过未图示的螺栓等固定件固定于阀壳体主体211。本实施方式的盖部212是在中心形成有能够供后述的中间杆部29插通的杆插通孔215的圆盘状的构件。由此,盖部212将中间杆部29支承为能够滑动。在本实施方式中,作为盖部212,具有封闭第一外部开口部54a的第一盖部212a、封闭第二外部开口部54b的第二盖部212b、以及第三盖部212c。

[0116]

出口阀座部22形成于出口流路53。出口阀座部22分别对应于多个出口流路53而形成有多个。在本实施方式中,作为出口阀座部22,具有分别配置于第一出口流路53a的第一出口阀座部22a、以及配置于第二出口流路53b的第二出口阀座部22b。

[0117]

出口阀体23与出口阀座部22接触而封闭出口流路53。出口阀体23与配置于多个出

口流路53的出口阀座部22分别对应地形成有多个。在本实施方式中,作为出口阀体23,具有与第一出口阀座部22a接触的第一出口阀体23a、以及与第二出口阀座部22b接触的第二出口阀体23b。第一出口阀体23a能够从与第一出口阀座部22a接触的状态朝向铅垂方向dv的上方移动。第二出口阀体23b能够从与第二出口阀座部22b接触的状态朝向铅垂方向dv的上方移动。

[0118]

内杆24与出口阀体23以及出口杆部25连接。内杆24使多个出口阀体23一起移动。本实施方式的内杆24保持多个第一出口阀体23a、以及第二出口阀体23b。内杆24以能够插通中间流路52以及外部开口部54的大小形成。具体而言,内杆24形成为在铅垂方向dv上具有厚度且沿宽度方向dw延伸的厚壁板状。内杆24的铅垂方向dv上的截面积比外部开口部54以及中间流路52的开口面积小。

[0119]

出口杆部25沿着第一中心轴o1延伸。出口杆部25的第一中心轴方向d1的第一侧的端部与出口阀体23连结。在此,本实施方式中的第一中心轴方向d1为铅垂方向dv。另外,第一中心轴方向d1的第一侧为铅垂方向dv的下方,第一中心轴方向d1的第二侧为铅垂方向dv的上方。本实施方式的出口杆部25在宽度方向dw上分离地形成有多个(在本实施方式中为两个)。出口杆部25的铅垂方向dv的第一侧的端部经由内杆24间接地与出口阀体23连结。

[0120]

连动轴部26使出口杆部25沿第一中心轴方向d1直线移动。本实施方式的连动轴部26通过利用控制油的液压缸及e/h致动器、利用蒸汽的气缸,来使出口杆部25移动,从而使内杆24沿铅垂方向dv移动。由此,多个第一出口阀体23a、第二出口阀体23b沿铅垂方向dv移动。

[0121]

中间阀座部27配置于中间流路52。中间阀座部27相对于阀壳体主体211能够装卸。即,中间阀座部27没有通过焊接、螺栓等紧固部件而固定于阀壳体主体211。因此,中间阀座部27通过将盖部212从阀壳体主体211取下而能够从外部开口部54取出到阀壳体主体211的外部。如图3所示,中间阀座部27嵌入阀壳体主体211的中间流路52内。中间阀座部27在从宽度方向dw(后述的第二中心轴方向d2)观察时形成为圆环状。在中间阀座部27的内周部形成有朝向宽度方向dw的外侧dwo的圆环状的座面271。座面271是与中间阀体28接触的面。在中间阀座部27的外周部形成有朝向宽度方向dw的内侧dwi的固定面272。固定面272能够与形成于阀壳体主体211的内周面的支承面214接触。支承面214是在中间流路52中形成于阀壳体主体211的朝向宽度方向dw的外侧dwo的面。通过固定面272与支承面214抵接,中间阀座部27被阀壳体主体211限制向宽度方向dw的内侧dwi移动。如图2所示,在本实施方式中,作为中间阀座部27,具有配置于第一中间流路52a的第一中间阀座部27a、以及配置于第二中间流路52b的第二中间阀座部27b。需要说明的是,在第一中间阀座部27a以及第二中间阀座部27b中,除了其设置的朝向在第二中心轴方向d2上相反这一点以外是相同的结构,因此在本实施方式中,在图3中将第一中间阀座部27a作为中间阀座部27的一个例子进行图示。

[0122]

中间阀体28构成为通过沿宽度方向dw移动而能够与中间阀座部27接触。中间阀体28通过与座面271接触而与中间阀座部27紧贴,从而封闭中间流路52。在本实施方式中,作为中间阀体28,具有与第一中间阀座部27a接触的第一中间阀体28a、以及与第二中间阀座部27b接触的第二中间阀体28b。第一中间阀体28a能够从与第一中间阀座部27a接触的状态朝向宽度方向dw的外侧dwo移动。第二中间阀体28b能够从与第二中间阀座部27b接触的状态朝向宽度方向dw的外侧dwo移动。

[0123]

中间杆部29沿着与第一中心轴o1交叉的第二中心轴o2延伸。中间杆部29的第二中心轴方向d2的第一侧的端部与中间阀体28连结。在此,本实施方式中的第二中心轴方向d2是与第一中心轴方向d1正交的方向即宽度方向dw。另外,第二中心轴方向d2的第一侧是宽度方向dw的内侧dwi,且是相对于中间流路52而形成有出口流路53的一侧。另外,第一中心轴方向d1的第二侧是宽度方向dw的外侧dwo,且是相对于中间流路52而形成有外部开口部54的一侧。中间杆部29宽度方向dw的外侧dwo的端部穿过形成于盖部212的杆插通孔215而突出到阀壳体21的外部。中间杆部29以能够沿宽度方向dw滑动移动的方式支承于盖部212的杆插通孔215。本实施方式的中间杆部29具有与第一中间阀体28a连接的第一中间杆部29a、以及与第二中间阀体28b连接的第二中间杆部29b。

[0124]

中间致动器部30使中间杆部29沿第二中心轴方向d2直线移动。中间致动器部30将朝向第一中心轴方向d1的直线运动转换为朝向第二中心轴d2的直线运动,由此使中间杆部29沿第二中心轴方向d2直线移动。本实施方式的中间致动器部30具有使第一中间杆部29a移动的第一中间致动器部30a、以及使第二中间杆部29b移动的第二中间致动器部30b。第一中间致动器部30a以及第二中间致动器部30b分别具有驱动部41、以及连杆部42。

[0125]

驱动部41使直动部件沿与第二中心轴方向d2正交的方向即铅垂方向dv进退。本实施方式的驱动源为液压缸。

[0126]

连杆部42将沿铅垂方向dv上下移动的驱动部41的位移转换为宽度方向dw的位移,从而使中间杆部29移动。

[0127]

过滤器60将混入在入口流路51与中间流路52之间流动的蒸汽中的垃圾、异物等分离或排除。过滤器60在阀壳体主体211的内部,在宽度方向dw上配置于盖部212与中间阀座部27之间。过滤器60夹在盖部212与中间阀座部27之间。过滤器60形成为沿连结盖部212与中间阀座部27的方向(第二中心轴方向d2)延伸的筒状。过滤器60以朝向支承面214按压施力构件70的状态配置,以使中间阀座部27与盖部212分离。本实施方式的过滤器60具备第一框部61、第二框部62、以及过滤器主体63。

[0128]

从第二中心轴方向d2观察时,第一框部61形成为圆环状。第一框部61相对于盖部212的凸部213配置于以第二中心轴o2为中心的径向dr的外侧dro。凸部213是在盖部212上朝向宽度方向dw的内侧dwi以接近中间阀座部27的方式突出的部分。第一框部61通过多根螺栓64固定于凸部213。

[0129]

从第二中心轴方向d2观察时,第二框部62形成为圆环状。第二框部62相对于中间阀座部27的环状突起274配置于径向dr的外侧dro。环状突起274是在中间阀座部27中从面向宽度方向dw的外侧dwo的面27f朝向宽度方向dw的外侧dwo以接近盖部212的方式突出的部分。

[0130]

过滤器主体63在宽度方向dw上配置于第一框部61与第二框部62之间。过滤器主体63形成为沿宽度方向dw延伸的筒状。过滤器主体63的第二中心轴方向d2的两端部分别固定于第一框部61以及第二框部62。过滤器主体63例如是金属制的网状的网材。过滤器主体63对从上游侧的入口流路51流来的蒸汽中所含有的异物进行捕获,并抑制异物流入中间流路52。

[0131]

如图2所示,在本实施方式中,作为过滤器60,具有配置于第一盖部212a与第一中间阀座部27a之间的第一过滤器60a、以及配置于第二盖部212b与第二中间阀座部27b之间

的第二过滤器60b。

[0132]

如图3以及图4所示,施力构件70以夹入过滤器60与中间阀座部27之间的方式配置。施力构件70能够在连结盖部212与中间阀座部27的方向(第二中心轴方向d2)上弹性变形。施力构件70朝向阀壳体主体211对中间阀座部27施力。施力构件70在绕第二中心轴o2的周向(中间阀座部27的周向)上隔开间隔地配置多个。如图4所示,各施力构件70能够装卸地收容于在中间阀座部27形成的凹部275。

[0133]

凹部275在中间阀座部27中形成于朝向宽度方向dw的外侧dwo的面27f。凹部275在从宽度方向dw观察时,形成于比环状突起274靠径向dr的外侧dro的位置。凹部275从面27f向宽度方向dw的内侧dwi凹陷地形成。即,凹部275在宽度方向dw上,在接近过滤器60的位置形成有开口部275a。另外,在凹部275的底面的中央部形成有从底面向宽度方向dw的内侧dwi进一步凹陷的中央凹部275z。

[0134]

本实施方式的施力构件70具备多个弹簧垫圈71、按压构件72、以及限位器73。多个弹簧垫圈71在连结过滤器60与中间阀座部27的方向即宽度方向dw上层叠。各弹簧垫圈71从第二中心轴方向d2观察时形成为圆环状。各弹簧垫圈71形成为能够在宽度方向dw(第二中心轴方向d2)上弹性变形。多个弹簧垫圈71以与凹部275的底面抵接的方式收容于凹部275内。

[0135]

按压构件72能够与过滤器60接触。按压构件72通过与过滤器60接触而将多个弹簧垫圈71以朝向阀壳体主体211的方式朝向宽度方向dw的内侧dwi按压。按压构件72以能够沿宽度方向dw移动的方式收容于凹部275内。本实施方式的按压构件72一体地具备插入轴721、扩径构件722、以及突出轴723。

[0136]

插入轴721呈圆柱状且沿宽度方向dw延伸。插入轴721插入多个弹簧垫圈71的中心孔71h内。插入轴721(按压构件72)通过插入中央凹部275z内,从而允许按压构件72的向宽度方向dw的内侧dwi的移动。

[0137]

扩径构件722相对于弹簧垫圈71而配置于与凹部275的底面相反一侧。即,扩径构件722相对于弹簧垫圈71配置于接近过滤器60的位置。扩径构件722以相对于插入轴721向径向dr的外侧dro扩径的方式形成为圆板状。扩径构件722以与形成凹部275的内周面滑动接触那样的大小形成。

[0138]

突出轴723呈圆柱状且沿宽度方向dw延伸。突出轴723从扩径构件722向宽度方向dw的外侧dro突出延伸。即,突出轴723相对于扩径构件722形成于接近开口部275a的位置。突出轴723以与插入轴721相同程度的直径形成。面向宽度方向dw的外侧dwo的突出轴723的面能够与第二框部62接触。若过滤器60从宽度方向dw的外侧dro抵接于突出轴723,则扩径构件722与突出轴723一起将多个弹簧垫圈71朝向宽度方向dw的内侧dri按压。

[0139]

限位器73将弹簧垫圈71保持于凹部275内,以使其不会从开口部275a脱落。限位器73配置于凹部275的开口部275a。即,限位器73相对于弹簧垫圈71以及扩径构件722而配置于接近过滤器60的位置。在限位器73的外周面形成有外螺纹部73n。限位器73将外螺纹部73n拧入在开口部275a的内周面成形的内螺纹部。由此,限位器73以插入了凹部275的状态固定于开口部275a。在限位器73形成有沿宽度方向dw贯通的贯通孔73h。突出轴723穿过贯通孔73h而比限位器73更向宽度方向dw的外侧dwo突出。限位器73能够供扩径构件722从宽度方向dw的内侧dwi接触。限位器73通过与扩径构件722抵接,限制扩径构件722向宽度方向

dw的外侧dwo的移动,从而抑制按压构件72以及弹簧垫圈71从凹部275拔出。

[0140]

在本实施方式中,作为施力构件70,具有配置于第一过滤器60a与第一中间阀座部27a之间的第一施力构件70a、以及配置于第二过滤器60b与第二中间阀座部27b之间的第二施力构件70b。需要说明的是,在第一施力构件70a以及第二中间阀座部27b中,除了其设置的朝向在第二中心轴方向d2上相反这一点以外是相同的结构,因此在本实施方式中,在图3以及图4中,以第一施力构件70a作为一例进行图示。

[0141]

如图2所示,在本实施方式的阀装置2中,第一出口流路53a由第一出口阀体23a开放以及封闭,由此作为调整阀而发挥功能,调整蒸汽向轮机主体100的供给量。另外,在阀装置2中,第二出口流路53b由第二出口阀体23b开放以及封闭,由此作为过载阀而发挥功能,调整蒸汽向轮机主体100的供给量。另外,在阀装置2中,中间流路52由中间阀体28开放以及封闭,由此作为截止阀而发挥功能,能够阻断蒸汽向轮机主体100的供给。

[0142]

(作用效果)

[0143]

在上述结构的阀装置2中,施力构件70构成为能够在连结过滤器60与中间阀座部27的方向(第二中心轴方向d2)上弹性变形。而且,在封闭阀壳体主体211的外部开口部54的盖部212与中间阀座部27之间配置有过滤揩60。此时,过滤器60以朝向中间阀座部27按压施力构件70的状态配置。具体而言,过滤器60在将突出轴723向宽度方向dw的内侧dwi按压的状态下,保持于盖部212与中间阀座部27之间。由此,扩径构件722将多个弹簧垫圈71向宽度方向dw的内侧dwi按压。即,多个弹簧垫圈71经由按压构件72间接地被过滤器60按压。其结果是,多个弹簧垫圈71以夹入扩径构件722与凹部275的底面之间被挤压的方式弹性变形。通过弹性变形了的多个弹簧垫圈71产生的反作用力,中间阀座部27被向宽度方向dw的内侧dwi按压。这样,施力构件70以将中间阀座部27的固定面272按压于阀壳体主体211的支承面214的方式对中间阀座部27施力。其结果是,尽管中间阀座部27未固定于阀壳体主体211,但通过施力构件70而提高了固定面272与支承面214的紧贴性。由此,能够使中间阀座部27相对于阀壳体主体211能够装卸,并且能够提高中间阀座部27与阀壳体主体211之间的密封性。

[0144]

另外,施力构件70能够装卸地收容于在中间阀座部27形成的凹部275。由此,仅通过从凹部275依次取下限位器73、按压构件72、以及弹簧垫圈71,就能够容易地更换施力构件70。另外,在安装施力构件70时,仅通过将施力构件70以弹簧垫圈71、按压构件72、以及限位器73依次收纳于凹部275内,施力构件70就难以脱落。这样,在维护时等能够提高施力构件70的装卸的作业性。

[0145]

另外,施力构件70具备在宽度方向dw上层叠的多个弹簧垫圈71。因此,能够构成仅通过调整层叠的弹簧垫圈71的数量就能够调整向宽度方向dw的弹力的施力构件70。而且,弹簧垫圈71例如与使用线圈弹簧的情况相比,即使是有限的空间也能够稳定地发挥弹力。另外,由于在凹部275内收容有弹簧垫圈71,因此能够容易地更换所需数量的弹簧垫圈71。

[0146]

另外,施力构件70还具备将多个弹簧垫圈71朝向凹部275的底面按压的按压构件72。在这样的按压构件72中,通过第二框部62与突出轴723抵接,能够利用扩径构件722按压多个弹簧垫圈71。其结果是,能够利用过滤器60以稳定的状态按压弹簧垫圈71。由此,通过弹簧垫圈71的作用力,能够使中间阀座部27稳定地与阀壳体主体211紧贴。

[0147]

另外,限位器73固定于开口部275a。因此,能够抑制弹簧垫圈71、按压构件72从凹

部275意外脱落。另外,由于开口部275a被限位器73封闭,因此多个弹簧垫圈71难以直接暴露于配置有充满蒸汽的过滤器60的空间。另外,即使弹簧垫圈71与蒸汽接触而产生由蒸汽引起的应力腐蚀破裂(scc),也能够容易地更换所需数量的弹簧垫圈71。

[0148]

另外,施力构件70相对于中间阀座部27在周向上隔开间隔地配置多个。由此,中间阀座部27在周向上以接近均等的力被按压于阀壳体主体211。另外,通过具备多个施力构件70,能够提高将中间阀座部27向阀壳体主体211按压的按压力。因此,能够更加提高中间阀座部27与阀壳体主体211之间的密封性。

[0149]

另外,上述结构的蒸汽轮机1具备阀装置2、以及轮机主体100。由此,能够提供具备提高了中间阀座部27与阀壳体21之间的密封性的阀装置2的蒸汽轮机1。

[0150]

(其他实施方式)

[0151]

以上,参照附图对本发明的实施方式进行了详述,但具体的结构并不限于该实施方式,还包括不脱离本发明的主旨范围的设计变更等。

[0152]

需要说明的是,在上述实施方式中,阀装置2设为在宽度方向dw的两侧具备入口流路51、中间阀座部27、以及中间阀体28等的结构,但并不局限于此,例如,阀装置也可以设为具备一组或三组以上的入口流路51、中间阀座部27、以及中间阀体28等的结构。因此,在上述实施方式中,对阀装置2的各部分的结构进行了说明,但只要具备使用施力构件70来提高中间阀座部27与阀壳体21的密封性的结构,则能够对阀装置2的各部分结构进行适当变更。

[0153]

另外,施力构件70并不限定于具备弹簧垫圈71的结构。施力构件70只要能够朝向阀壳体21对中间阀座部27施力即可。因此,施力构件70也可以具备橡胶材料、弹簧等其他弹性部件。

[0154]

《附记》

[0155]

实施方式中记载的阀装置2、蒸汽轮机例如以下那样掌握。

[0156]

(1)第一方案的阀装置2具备:阀壳体21,其具有阀壳体主体211及盖部212,所述阀壳体主体211在内部形成有供流体流入的入口流路51、与所述入口流路51连通且使所述流体沿与所述入口流路51交叉的方向流通的中间流路52、及与所述中间流路52连通且使所述流体沿与所述中间流路52交叉的方向流通的出口流路53,所述盖部212将形成于所述阀壳体主体211的外部开口部54封闭;中间阀座部27,其配置于所述中间流路52,能够相对于所述阀壳体主体211装卸;中间阀体28,其与所述中间阀座部27接触而将所述中间流路52封闭;过滤器60,其形成为沿连结所述盖部212与所述中间阀座部27的方向延伸的筒状,且配置于所述盖部212与所述中间阀座部27之间;以及施力构件70,其配置于所述过滤器60与所述中间阀座部27之间,能够在连结所述盖部212与所述中间阀座部27的方向上弹性变形,且朝向所述阀壳体主体211对所述中间阀座部27施力,所述外部开口部54以在与所述中间阀座部27对置的位置与外部连通的方式、且以能够供所述中间阀座部27插通的大小形成,所述过滤器60以朝向所述阀壳体主体211按压所述施力构件70的状态配置。

[0157]

根据该阀装置2,通过过滤器60间接地按压多个弹簧垫圈71。多个弹簧垫圈71弹性变形。通过弹性变形了的多个弹簧垫圈71产生的反作用力,中间阀座部27被按压于阀壳体主体211。这样,施力构件70以将中间阀座部27按压于阀壳体主体211的方式对中间阀座部27施力。其结果为,利用施力构件70,提高中间阀座部27与阀壳体主体211的紧贴性。由此,能够使中间阀座部27相对于阀壳体主体211能够装卸,并且能够提高中间阀座部27与阀壳

体主体211之间的密封性。

[0158]

(2)第二方案的阀装置2在(1)的阀装置2的基础上,也可以是,所述施力构件70能够装卸地收容于在所述中间阀座部27形成的凹部275。

[0159]

由此,仅通过从凹部275取下施力构件70,就能够容易地更换施力构件70。另外,在安装施力构件70时,仅将施力构件70收纳于凹部275就难以脱落。其结果是,在维护时等能够提高施力构件70的装卸的作业性。

[0160]

(3)第三方案的阀装置2在(2)的阀装置2的基础上,也可以是,所述施力构件70具备在连结所述过滤器60与所述中间阀座部27的方向上层叠的多个弹簧垫圈71。

[0161]

由此,能够构成仅通过调整层叠的弹簧垫圈71的数量就能够调整弹力的施力构件70。而且,弹簧垫圈71与例如使用线圈弹簧的情况相比,即使是有限的空间也能够稳定地发挥弹力。

[0162]

(4)第四方案的阀装置2在(3)的阀装置2的基础上,也可以是,所述施力构件70还具备按压构件72,所述按压构件72能够与所述过滤器60接触,且通过与所述过滤器60接触而将多个所述弹簧垫圈71朝向所述阀壳体主体211按压。

[0163]

在按压构件72中,通过过滤器60抵接而能够按压多个弹簧垫圈71。其结果是,能够利用过滤器60以稳定的状态按压弹簧垫圈71。由此,通过弹簧垫圈71的作用力,能够使中间阀座部27稳定地与阀壳体主体211紧贴。

[0164]

(5)第五方案的阀装置2在(3)或者(4)的阀装置2的基础上,也可以是,所述施力构件70还具备限位器73,所述限位器73在所述凹部275内相对于所述弹簧垫圈71配置于接近所述过滤器60的位置,且将所述弹簧垫圈71保持于所述凹部275内。

[0165]

由此,能够抑制弹簧垫圈71从凹部275意外脱落。另外,通过利用限位器73封闭凹部275,多个弹簧垫圈71不容易直接暴露在配置有充满蒸汽的过滤器60的空间。

[0166]

(6)第六方案的阀装置2在(1)至(5)中任一个的阀装置2的基础上,也可以是,所述施力构件70在所述中间阀座部27的周向上隔开间隔地配置多个。

[0167]

由此,中间阀座部27在周向上以接近均等的力按压于阀壳体主体211。另外,通过具备多个施力构件70,能够提高将中间阀座部27向阀壳体主体211按压的按压力。因此,能够进一步提高中间阀座部27与阀壳体主体211之间的密封性。

[0168]

(7)第七方案的蒸汽轮机具备(1)至(6)中任一项的阀装置2、以及由从所述阀装置2供给的蒸汽驱动的轮机主体。

[0169]

由此,能够提供具备提高中间阀座部27与阀壳体21之间的密封性的阀装置2的蒸汽轮机。

[0170]

工业上的可利用性

[0171]

根据本公开的阀装置以及蒸汽轮机,能够提高中间阀座部与阀壳体之间的密封性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。